Cuerpo de filtración en forma de placa.

Procedimiento para fabricar un cuerpo de filtración (4) en forma de placa a partir de un polvo que puede sinterizarse,

comprendiendo el cuerpo de filtración (4) un cuerpo de soporte (3) que está compuesto por material poroso y en el que están incluidos canales de derivación del material permeado (3.1); al menos una capa filtrante (3.5) que se monta en los lados exteriores del cuerpo de soporte (3), con las siguientes etapas de procedimiento:

1.1 se introduce una primera cantidad de polvo que puede sinterizarse en un molde de la matriz, cuyo contorno interior corresponde de manera aproximada al contorno exterior del cuerpo de soporte (3);

1.2 se monta sobre la primera cantidad un cuerpo intermedio (3.7) que está compuesto por un material que se volatiliza con presión y/o calentamiento;

1.3 se echa una segunda cantidad de polvo que puede sinterizarse sobre el cuerpo intermedio (3.7);

1.4 las dos cantidades con el cuerpo intermedio (3.7) que se encuentra entre las mismas se moldean mediante compresión para dar un producto intermedio;

1.5 el producto intermedio se sinteriza, eventualmente se lleva al molde final mediante tratamiento mecánico y se reviste con una capa filtrante; caracterizado por las siguientes características:

1.6 antes de la compresión y/o durante la compresión se aplica en el molde de la matriz un vacío parcial, o se realiza la compresión de manera intermitente.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03012592.

Solicitante: WESTFALIA SEPARATOR AG.

Nacionalidad solicitante: Alemania.

Dirección: Werner-Habig-Strasse 1 59302 Oelde ALEMANIA.

Inventor/es: OLAPINSKI, HANS, Feuerpeil,Hans, Bläse,Dieter, Bellido,Eduardo.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01D33/21 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01D SEPARACION (separación de sólidos por vía húmeda B03B, B03D, mesas o cribas neumáticas B03B, por vía seca B07; separación magnética o electrostática de materiales sólidos a partir de materiales sólidos o de fluidos, separación mediante campos eléctricos de alta tensión B03C; aparatos centrifugadores B04B; aparato de vórtice B04C; prensas en sí para exprimir los líquidos de las sustancias que los contienen B30B 9/02). › B01D 33/00 Filtros con elementos filtrantes móviles durante la filtración (filtros con sustancia filtrante no aglomerada móvil o fluidificada durante la filtración B01D 24/28 - B01D 24/36; centrifugadores B04B). › con discos filtrantes huecos montados transversalmente sobre un árbol rotativo hueco.

- B01D63/08 B01D […] › B01D 63/00 Aparatos en general para los procedimientos de separación que utilizan membranas semipermeables. › Módulos con membranas planas.

- B01D63/16 B01D 63/00 […] › Módulos rotativos, vibrantes o con movimiento alternativo.

- B01D71/02 B01D […] › B01D 71/00 Membranas semipermeables destinadas a los procedimientos o a los aparatos de separación, caracterizadas por sus materiales; Procedimientos especialmente adaptados para su fabricación. › Materiales minerales.

PDF original: ES-2386423_T3.pdf

Fragmento de la descripción:

Cuerpo de filtración en forma de placa.

La invención se refiere a un procedimiento para la fabricación de un cuerpo de filtración en forma de placa, a

continuación denominado “placa de filtración”.

El documento US 4 727 922 A1 describe un procedimiento de moldeado a presión así como el correspondiente dispositivo para moldear a presión metales de alto punto de fusión. A este respecto está prevista una ventilación forzada, por medio de la cual se eliminan por succión los gases que se encuentran en el molde. Adicionalmente se alcanza una presión posterior de la masa fundida líquida a través de un núcleo móvil.

El documento WO 0/05935 A2 describe una placa de filtración de este tipo.

Se remite a los documentos DE 100 19 672 y DE 100 23 292. En éstos se describen y se representan placas de filtración de este tipo.

Tales placas de filtración pueden tener por ejemplo la forma de un disco. Éstas están compuestas por ejemplo por un material de membrana de filtro, por ejemplo por dióxido de silicio poroso. Un dispositivo para la filtración de medios que pueden fluir puede comprender una pluralidad de tales placas de filtración. A este respecto, las placas de filtración están dispuestas de manera coaxial una con respecto a la otra y presentan una distancia recíproca. Un eje hueco atraviesa todas las placas de filtración. La placa de filtración individual presenta en su interior canales de derivación del material permeado que se encuentran en unión conductora con la cavidad interior del eje hueco.

Las placas de filtración se generan a este respecto tal como sigue:

En un molde de la matriz se vierte inicialmente una primera cantidad de un polvo que puede sinterizarse. Sobre esta capa se monta un cuerpo intermedio que está compuesto por un material que se volatiliza con presión o con calentamiento, por ejemplo de cartón. Sobre este cuerpo intermedio se vierte otra capa de polvo que puede sinterizarse. El conjunto se comprime en el molde de la matriz. El material del cuerpo intermedio se volatiliza, y queda un espacio hueco, que forma los denominados canales de derivación del material permeado.

En las placas de filtración del tipo mencionado se exigen requisitos especiales. Estos se refieren particularmente a la resistencia de las placas individuales. De ese modo, la placa de filtración durante el funcionamiento debe resistir solicitaciones considerables a consecuencia de flujos en una instalación de filtración. Sin embargo, la placa individual debe ser también en sí misma suficientemente estable, de modo que por ejemplo en caso de estructura de varias capas el material compuesto entre tales capas sea estable. Las placas deben poder acoplarse ligeramente para obtener paquetes de placas del tipo mencionado. Deben poder fabricarse fácilmente y deben ser económicas. Deben poder manejarse fácilmente, lo que afecta al montaje y desmontaje.

La exigencia mencionada de la unión estable de las capas una a la otra es absolutamente importante. Con otras palabras esto significa que las placas deben ser estables frente a fisuras y por consiguiente no deben separarse. Sise separan, entonces la placa ya no es funcional. Ésta ya no es funcional entonces cuando se muestran grietas en la placa. Las grietas aparecen en la placa justo en el plano en el que se encuentra el cuerpo intermedio durante la compresión del polvo y por consiguiente entre los canales de derivación del material permeado en la placa fabricada. Las causas son hasta el momento desconocidas.

La invención se basa en el objetivo de diseñar placas de filtración de manera que satisfagan los requisitos mencionados en mayor medida que las placas de filtración conocidas hasta ahora. Particularmente, tales placas deben ser estables frente a fisuras, es decir no deben presentar grietas de ningún tipo, sobre todo no en la zona de los canales de derivación del material permeado.

Este objetivo se soluciona mediante las reivindicaciones independientes.

Un procedimiento según la invención para fabricar un cuerpo de filtración en forma de placa (placa de filtración) a partir de un polvo que puede sinterizarse, comprendiendo el cuerpo de filtración en forma de placa cuerpo de soporte que está compuesto por material poroso y en el que están incluidos canales de derivación del material permeado, así como al menos al menos una capa filtrante que está montada sobre los lados exteriores del cuerpo de soporte, comprende las siguientes etapas de procedimiento: se introduce una primera cantidad de polvo que puede sinterizarse en un molde de la matriz cuyo contorno interior corresponde de manera aproximada al contorno exterior del cuerpo de soporte. Después se monta sobre la primera cantidad un cuerpo intermedio que está compuesto por un material que se volatiliza con presión y/o calentamiento. Según esto se echa una segunda cantidad de polvo que puede sinterizarse sobre el cuerpo intermedio. A continuación se moldean las dos cantidades con el cuerpo intermedio que se encuentra entre las mismas mediante compresión para dar un producto intermedio, sinterizándose el producto intermedio, llevándose eventualmente a la forma final mediante tratamiento mecánico y revistiéndose con una capa filtrante. Según la invención se aplica un vacío parcial antes de la compresión y/o durante la compresión en el molde de la matriz o se realiza la compresión de manera intermitente.

La invención se basa en lo siguiente: se sabe que el polvo que puede sinterizarse contiene aire antes y en la compresión. El aire se encuentra entre las partículas del polvo.

Lo que no se sabe y lo que ha identificado el inventor es, sin embargo, el hecho de que este aire es la causa de la resistencia insuficiente a las fisuras. El aire se comprime igualmente en concreto en el proceso de compresión y 5 puede fugarse durante un tiempo más largo a través de las guías de molde del molde para el prensado. Si el tiempo no es suficiente para fugarse de la pieza en bruto durante la fase de compresión, entonces el aire incrustado en la pieza en bruto puede encontrarse a una presión superior que la presión del aire circundante. Tras la descarga, el aire incluido que se encuentra a sobrepresión o bien se fuga lentamente a través de la porosidad de la pieza en bruto hacia fuera o bien rápidamente con deterioro de la pieza en bruto. A este respecto están en peligro

especialmente las cavidades huecas mayores o discontinuidades en la pieza en bruto.

Las grietas no pueden distinguirse desde el exterior. Sin embargo se distinguen en el sonido de la placa. Si se golpea sobre una placa afectada por grietas, entonces tiene ésta sólo un eco muy breve y no armónico. Si se golpea una placa impecable, entonces ésta tiene un eco bonito, armónico y largo (baja atenuación) .

La invención se explica en más detalle por medio del dibujo. En el mismo está representando en particular lo 15 siguiente:

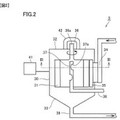

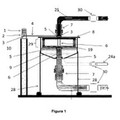

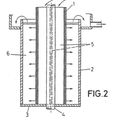

la figura 1 muestra un dispositivo con placas de filtro según la invención en una vista frontal esquemática.

La figura 2 muestra el objeto de la figura 1 en una vista en planta superior.

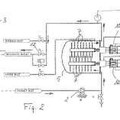

La figura 3 muestra una forma de realización modificada del objeto de la figura 1, de nuevo en vista en planta superior.

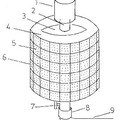

La figura 4 muestra un segmento como componente de una placa de filtración en vista en planta superior.

La figura 5 muestra una vista en corte según la línea de corte V - V de la figura 4 en una vista desarrollada.

Las figuras 6 y 7 muestran dos formas de realización adicionales de segmentos en vista en planta superior.

La figura 8 ilustra en un corte axial una placa de filtración con una configuración de canal determinada.

La figura 9 muestra una placa de filtración en vista lateral.

La figura 10 muestra en un corte perpendicular al plano de la placa, es decir de manera paralela al eje de giro de los ejes huecos 1, 2, la estructura de una placa de filtración según la invención.

La figura 11 muestra esquemáticamente una parte de un dispositivo para realizar el procedimiento e ilustra sus fases individuales.

La figura 12 muestra esquemáticamente un dispositivo según la invención con dos émbolos antes del inicio del 30 proceso de compresión.

La figura 13 muestra el objeto de la figura 12 en el... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para fabricar un cuerpo de filtración (4) en forma de placa a partir de un polvo que puede sinterizarse, comprendiendo el cuerpo de filtración (4) un cuerpo de soporte (3) que está compuesto por material poroso y en el que están incluidos canales de derivación del material permeado (3.1) ; al menos una capa filtrante

(3.5) que se monta en los lados exteriores del cuerpo de soporte (3) , con las siguientes etapas de procedimiento:

1.1 se introduce una primera cantidad de polvo que puede sinterizarse en un molde de la matriz, cuyo contorno interior corresponde de manera aproximada al contorno exterior del cuerpo de soporte (3) ;

1.2 se monta sobre la primera cantidad un cuerpo intermedio (3.7) que está compuesto por un material que se volatiliza con presión y/o calentamiento;

1.3 se echa una segunda cantidad de polvo que puede sinterizarse sobre el cuerpo intermedio (3.7) ;

1.4 las dos cantidades con el cuerpo intermedio (3.7) que se encuentra entre las mismas se moldean mediante compresión para dar un producto intermedio;

1.5 el producto intermedio se sinteriza, eventualmente se lleva al molde final mediante tratamiento mecánico y se reviste con una capa filtrante; caracterizado por las siguientes características:

1.6 antes de la compresión y/o durante la compresión se aplica en el molde de la matriz un vacío parcial, o se realiza la compresión de manera intermitente.

2. Procedimiento según la reivindicación 1, caracterizado porque la velocidad del prensado o el tiempo de mantenimiento del estado prensado se mide de manera que el aire incluido entre las partículas de polvo se fuga en una medida tal que la presión en el aire que queda en las mismas disminuye de manera aproximada hasta la presión ambiente.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque al menos una de las cantidades se comprime previamente o se comprime completamente fuera del molde de la matriz.

4. Dispositivo para fabricar un cuerpo de filtración (4) en forma de placa, en el que el cuerpo de filtración (4) comprende un cuerpo de soporte (3) que está compuesto por un material poroso y en el que están incluidos canales de derivación del material permeado (3.1) ;

4.1 con un molde de la matriz, cuyo contorno interior corresponde al contorno exterior del cuerpo de soporte (3) ;

4.2 con un dispositivo de prensado para comprimir un polvo que va a introducirse en el molde de la matriz; caracterizado por las siguientes características:

4.3 con canales (20.1, 21.1) para derivar el aire contenido en el molde de la matriz;

4.4 con un dispositivo para aplicar un vacío parcial en los canales (20.1, 21.1) .

5. Dispositivo según la reivindicación 4, caracterizado porque al menos zonas de los componentes (20, 21, 22) que forman el molde de la matriz están compuestos por material poroso.

6. Dispositivo según la reivindicación 5, caracterizado porque a los canales (20.1, 21.1) o a los poros del material poroso está asignado un dispositivo de vacío parcial para extraer aire que se encuentra en el molde de la matriz.

Patentes similares o relacionadas:

Filtro centrífugo, del 7 de Marzo de 2018, de EMD Millipore Corporation: Dispositivo de filtración, que comprende una camisa central y un primer y segundo paneles laterales (15A, 15B) interconectados entre sí alrededor de dicha camisa […]

Sistema de accionamiento para un dispositivo de filtración por membrana, del 22 de Noviembre de 2017, de BIG DUTCHMAN INTERNATIONAL GMBH: Dispositivo de filtración por membrana que comprende: - una pluralidad de elementos de filtro de membrana planos que están conectados para […]

Método y sistema para purgar humedad de un oxigenador, del 4 de Mayo de 2016, de Alung Technologies, Inc: Un sistema para extraer humedad de un oxigenador que utiliza un gas de barrido que fluye a través de fibras huecas que forman una porción del oxigenador […]

Unidad de tratamiento de agua y aparato de tratamiento de agua, del 11 de Noviembre de 2014, de SUMITOMO ELECTRIC INDUSTRIES, LTD.: Una unidad de tratamiento de agua se puede usar en un aparato de tratamiento de agua que lleva a cabo el tratamiento de agua usando una membrana de ósmosis inversa. […]

Unidad de tratamiento de agua y aparato de tratamiento de agua, del 11 de Noviembre de 2014, de SUMITOMO ELECTRIC INDUSTRIES, LTD.: Una unidad de tratamiento de agua se puede usar en un aparato de tratamiento de agua que lleva a cabo el tratamiento de agua usando una membrana de ósmosis inversa. […]

Aparato y método para filtrar líquidos, en particular líquidos orgánicos, del 23 de Abril de 2013, de TMCI PADOVAN S.P.A: Aparato para filtrar productos líquidos, en particular líquidos orgánicos, que incluye una campana de filtrado provista de medios de filtrado que comprenden […]

Aparato y método para filtrar líquidos, en particular líquidos orgánicos, del 23 de Abril de 2013, de TMCI PADOVAN S.P.A: Aparato para filtrar productos líquidos, en particular líquidos orgánicos, que incluye una campana de filtrado provista de medios de filtrado que comprenden […]

FILTRO Y PROCESO PARA DESALINIZACIÓN DE AGUA POR ÓSMOSIS INVERSA DEL TIPO CENTRÍFUGA CON GENERACIÓN DE VÓRTICES DE DEAN, del 16 de Agosto de 2012, de UNIVERSIDAD AUTÓNOMA DE YUCATÁN: La presente invención se refiere un proceso para desalinización de agua de mar y a un diseño y construcción de un filtro centrífugo para desalinización […]

FILTRO Y PROCESO PARA DESALINIZACIÓN DE AGUA POR ÓSMOSIS INVERSA DEL TIPO CENTRÍFUGA CON GENERACIÓN DE VÓRTICES DE DEAN, del 16 de Agosto de 2012, de UNIVERSIDAD AUTÓNOMA DE YUCATÁN: La presente invención se refiere un proceso para desalinización de agua de mar y a un diseño y construcción de un filtro centrífugo para desalinización […]

CILINDRO DES-SALINIZADOR DE AGUA DE MAR, del 26 de Marzo de 2012, de PORRAS VILA,F. JAVIER: El Cilindro des-salinizador de agua de mar, es un sistema que permite eliminar la sal del agua haciendo atravesar el agua por los pequeños agujeros de las placas llamadas […]

CILINDRO DES-SALINIZADOR DE AGUA DE MAR, del 26 de Marzo de 2012, de PORRAS VILA,F. JAVIER: El Cilindro des-salinizador de agua de mar, es un sistema que permite eliminar la sal del agua haciendo atravesar el agua por los pequeños agujeros de las placas llamadas […]

METODO Y DISPOSITIVO PARA LA DESALINIZACION DE AGUA SALADA, del 1 de Abril de 2009, de MERCE VIVES,SALVADOR: Método y dispositivo para la desalinización de agua salada.#El método consiste en hacer llegar el agua salada al interior de un cilindro giratorio de revolución cuya […]

METODO Y DISPOSITIVO PARA LA DESALINIZACION DE AGUA SALADA, del 1 de Abril de 2009, de MERCE VIVES,SALVADOR: Método y dispositivo para la desalinización de agua salada.#El método consiste en hacer llegar el agua salada al interior de un cilindro giratorio de revolución cuya […]