Agregado de nanofibras, fibra de aleación de polímero, fibra híbrida, estructuras fibrosas y procedimientos para la producción de las mismas.

Un agregado de nanofibras fabricado a partir de un polímero termoplástico,

en el que la finura de fibra individual promedio en numero está en un intervalo de 1 x 10-7 a 2 x 10-4 dtex y, en proporción de finura, el 60% o más de las fibras individuales están en un intervalo de 1 x 10-7 a 2 x 10-4 dtex en finura de fibra individual.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/013477.

Solicitante: TORAY INDUSTRIES, INC..

Nacionalidad solicitante: Japón.

Dirección: 2-1, NIHONBASHI MUROMACHI 2-CHOME, CHUO-KU TOKYO 103-8666 JAPON.

Inventor/es: NONAKA,SHUICHI, OCHI,TAKASHI, KISHIRO,Akira.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08L101/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08L COMPOSICIONES DE COMPUESTOS MACROMOLECULARES (composiciones basadas en monómeros polimerizables C08F, C08G; pinturas, tintas, barnices, colorantes, pulimentos, adhesivos D01F; filamentos o fibras artificiales D06). › Composiciones de compuestos macromoleculares no específicos.

- D01F6/00 TEXTILES; PAPEL. › D01 FIBRAS O HILOS NATURALES O FABRICADOS POR EL HOMBRE; HILATURA. › D01F PARTE QUIMICA DE LA FABRICACION DE FILAMENTOS, HILOS, FIBRAS, SEDAS O CINTAS FABRICADAS POR EL HOMBRE; APARATOS ESPECIALMENTE ADAPTADOS A LA FABRICACION DE FILAMENTOS DE CARBONO. › Filamentos o similares, fabricados por el hombre, con un solo componente, formados de polímeros sintéticos; Su fabricación.

- D01F8/00 D01F […] › Filamentos o similares, fabricados por el hombre, conjugados, es decir, con varios componentes; Su fabricación.

- D04H1/00 D […] › D04 TRENZADO; FABRICACION DEL ENCAJE; TRICOTADO; PASAMANERIA; NO TEJIDOS. › D04H FABRICACION DE TEJIDOS TEXTILES, p. ej. A PARTIR DE FIBRAS O MATERIALES FILAMENTOSOS (tejido D03; tricotado D04B; trenzado D04C; fabricación de redes D04G; costura D05B; implantación de pelos o mechones por picado D05C; terminación de los "no tejidos" D06 ); ARTICULOS FABRICADOS CON AYUDA DE ESTOS PROCEDIMIENTOS O APARELLAJE, p. ej. FIELTROS, NO TEJIDOS; GUATA; NAPA (telas no tejidas que tienen una capa intermedia o externa de género diferente, p. ej. una tela tejida, B32B). › No tejidos formados únicamente o principalmente de fibras cortadas o de otras fibras similares relativamente cortas.

- D06M11/00 D […] › D06 TRATAMIENTO DE TEXTILES O SIMILARES; LAVANDERIA; MATERIALES FLEXIBLES NO PREVISTOS EN OTRO LUGAR. › D06M TRATAMIENTO, NO PREVISTO EN OTRO LUGAR EN LA CLASE D06, DE FIBRAS, HILOS, HILADOS, TEJIDOS, PLUMAS O ARTICULOS FIBROSOS HECHOS DE ESTAS MATERIAS. › Tratamiento de fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias, con sustancias inorgánicas o sus complejos; Este tratamiento combinado con un tratamiento mecánico, p. ej. mercerizado (D06M 10/00 tiene prioridad).

- D06M13/00 D06M […] › Tratamiento de fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias, con compuestos orgánicos no macromoleculares (D06M 10/00, D06M 14/00 tienen prioridad; tratamiento con complejos de aminas orgánicas con sustancias inorgánicas D06M 11/59 ); Este tratamiento combinado con un tratamiento mecánico.

- D21H15/00 D […] › D21 FABRICACION DEL PAPEL; PRODUCCION DE LA CELULOSA. › D21H COMPOSICIONES DE PASTA; SU PREPARACION NO CUBIERTA POR LAS SUBCLASES D21C, D21D; IMPREGNACION O REVESTIMIENTO DEL PAPEL; TRATAMIENTO DEL PAPEL TERMINADO NO CUBIERTO POR LA CLASE B31 O LA SUBCLASE D21G; PAPEL NO PREVISTO EN OTRO LUGAR. › Pasta o papel que comprende fibras o materiales que forman napas no caracterizados por su constitución química.

PDF original: ES-2378428_T3.pdf

Fragmento de la descripción:

Agregado de nanofibras, fibra de aleación de polímero, fibra híbrida, estructuras fibrosas y procedimientos para la producción de las mismas.

Campo técnico [0001] La presente invención se refiere a un agregado de nanofibras. Se refiere también a una fibra de aleación de polímero que sirve como precursor para el agregado de nanofibras. Adicionalmente, se refiere a una fibra híbrida y un material fibroso que incluye el agregado de nanofibras. La presente invención incluye también un procedimiento para fabricar los artículos mencionados anteriormente.

Técnica anterior

Los polímeros fabricados por policondensación, tales como poliéster, tipificados por polietilentereftalato (en lo sucesivo en la presente memoria abreviado como PET) y polibutilentereftalato (en lo sucesivo en la presente memoria abreviado como PBT) y poliamida, tipificada por nylon 6 (en lo sucesivo en la presente memoria abreviado como N6) y nylon 66 (en lo sucesivo en la presente memoria abreviado como N66) , se han usado preferentemente en aplicaciones tales como ropa y materiales industriales, debido a las propiedades mecánicas favorables y resistencia al calor de estas fibras. Los polímeros fabricados por polimerización por adición, tipificados por polietileno (en lo sucesivo en la presente memoria abreviado como PE) y polipropileno (en lo sucesivo en la presente memoria abreviado como PP) , en contraste, se han usado preferentemente principalmente en aplicaciones industriales, debido a las propiedades mecánicas favorables, resistencia a compuestos químicos y ligereza de estas fibras.

La fibra de poliéster y la fibra de poliimida, en particular, se han usado en las aplicaciones para ropa y, por lo tanto, se han sometido a investigaciones exhaustivas no solo para modificar el polímero sino también para mejorar las propiedades, controlando la forma de la sección transversal de la fibra o usado una fibra extremadamente fina. Uno de dichos intentos dio como resultado fibras de poliéster ultrafinas fabricadas usando una fibra multicomponente de tipo isla en el mar, que se usó en una época de fabricación de nuevos productos de piel sintética, que tenían el tacto del ante. Estas fibras ultrafinas se han aplicado a la fabricación de telas ordinarias, y se usan en el desarrollo de telas que tienen una excelente sensación en las manos, como la piel de melocotón, que nunca habían podido obtenerse con las fibras ordinarias. Las fibras ultrafinas, aquellas que han encontrado aplicaciones no solo para telas sino también para artículos de uso doméstico, tales como paños de limpieza y materiales industriales, han asegurado su propia posición en el área de las fibras sintéticas hoy en día.

Recientemente, en particular, las aplicaciones de fibras ultrafinas se han expandido a telas con textura para la superficie de un disco duro de ordenador, como se describe en la Publicación de Patente No Examinada Japonesa Nº 2001-1252, y suministros médicos, tales como material de adsorción celular, como se describe en la Publicación de Patente No Examinada Japonesa Nº 2002-172163.

Por consiguiente, ha habido una demanda de fibras finas adicionales para fabricar una piel sintética de mayor calidad y telas con un tacto excelente. Mientras tanto, para aumentar la capacidad de almacenamiento de un disco dura con una mayor densidad de grabación, es necesario hacer a la superficie del disco más suave, desde una rugosidad superficial media de 1 nm o mayor a la actual de 0, 5 nm o menor. Para este fin, se han requerido nanofibras que tienen un espesor reducido adicionalmente para fabricar una tela con textura, para dar textura a la superficie del disco duro.

En aplicaciones médicas, también se han demandado nanofibras que tienen el mismo tamaño que las fibras que constituyen órganos vivos, para mejorar la afinidad con las células vivas.

Sin embargo, la presente tecnología de hilado multicomponente de islas en el mar tiene una limitación de 0, 04 dtex (diámetro equivalente 2 !m) para mejorar la finura de la fibra individual, que no puede satisfacer completamente las necesidades para las nanofibras. Aunque los métodos para fabricar fibras ultrafinas a partir de fibras de combinación de polímeros se desvelan en la Publicación de Patente No Examinada Japonesa Nº 3-113082 y en la Publicación de Patente No Examinada Japonesa Nº 6-272114, una finura de fibra individual que puede conseguirse mediante estas tecnologías es de 0, 01 dtex (equivalente a un diámetro de 0, 4 !m) en el mejor de los casos, que tampoco puede satisfacer completamente las necesidades para las nanofibras.

Un método de fabricación de una fibra ultrafina a partir de fibras de combinación de polímero usando una mezcladora estática se desvela en la Patente de Estados Unidos Nº 4.686.074. Las fibras ultrafinas fabricadas mediante esta tecnología tampoco eran suficientemente finas para satisfacer las necesidades para las nanofibras.

Mientras tanto, una tecnología denominada electrohilado ha estado en el punto de mira como una tecnología prometedora que puede fabricar fibras ultrafinas. El electrohilado es un procedimiento en el que un polímero se disuelve en una solución de electrolisis, y se extruye a través de una hilera mientras se aplica una alta tensión, en un intervalo de varios miles de voltios a treinta kilovoltios a la solución de polímero, para generar un chorro de alta velocidad de solución de polímero que posteriormente se desvía y expande, produciendo de esta manera las fibras ultrafinas. Esta tecnología puede producir, dependiendo de las circunstancias, hilos que tienen una finura de fibra individual del orden de 10-5 dtex (equivalente a un diámetro de fibra individual de varios cientos de nanómetros) , que es una centésima parte o menor en finura, y una décima parte o menor en diámetro, del hilo producido por la tecnología de combinación de polímero convencional. Aunque esta tecnología se aplica principalmente a un biopolímero, tal como colágeno, y un polímero soluble en agua, el electrohilado puede aplicarse también a un polímero termoplástico que está disuelto en un disolvente orgánico. Sin embargo, como se indica en Polymer, vol. 40, 4585 (1999) , las cadenas que constituyen las fibras ultrafinas a menudo están conectadas mediante perlas (de aproximadamente 0, 5 !m de diámetro) que están formadas a partir de una gota de polímero estancada, dando como resultado de esta manera una gran dispersión de valores de finura de fibra individual en un agregado de fibras ultrafinas. Aunque se han hecho intentos para suprimir la generación de las perlas para generar una fibra de diámetro uniforme, aún sigue habiendo una dispersión significativa de los valores de finura de fibra individuales (Polymer, Vol. 43, 4403 (2002) ) . También, debido a que la forma del agregado de fibras obtenido por el electrohilado está limitada a un tejido no tejido, y los agregados de fibras obtenidos no están orientados ni cristalizados, en muchos casos, teniendo una resistencia mucho menor en comparación con los artículos fibrosos ordinarios, ha habido una limitación en la aplicación de la tecnología. Además, ha habido problemas tales como que los tamaños de los artículos fibrosos fabricados por el procedimiento de electrohilado están limitados a aproximadamente 100 cm2 como máximo y la productividad es tan baja como varios gramos por hora como mucho, que es bastante menor que con los procedimientos de hilado en estado fundido ordinarios. Adicionalmente, el requisito para la aplicación de una alta tensión y la tendencia de un disolvente orgánico y las fibras ultrafinas a quedar suspendidas en el aire eran problemas adicionales.

Un método atípico para fabricar nanofibras se desvela en Science, Vol. 285, 2113 (1999) , de acuerdo con el cual un catalizador de polimerización está soportado sobre una sílice mesoporosa para polimerizar PE sobre el mismo, produciendo de esta manera virutas de nanofibras de PE que miden de 30 a 50 nm (equivalentes a 5 x 10-6 dtex a 2 x 10-5 dtex) de diámetro. Sin embargo, lo que puede obtenerse con este método es un mero agregado de tipo bola de nanofibras, que hace imposible estirar una fibra a partir del mismo. También, el polímero que puede procesarse con este método está limitado a PE fabricado por polimerización por adición. Los polímeros fabricados por policondensación, tales como poliéster y poliamida, requieren deshidratación en el procedimiento de polimerización, y hay una dificultad fundamental para aplicar el método a estas fibras. De esta manera, ha habido obstáculos significativos para la aplicación práctica de las nanofibras obtenidas... [Seguir leyendo]

Reivindicaciones:

1. Un agregado de nanofibras fabricado a partir de un polímero termoplástico, en el que la finura de fibra individual promedio en numero está en un intervalo de 1 x 10-7 a 2 x 10-4 dtex y, en proporción de finura, el 60% o más de las fibras individuales están en un intervalo de 1 x 10-7 a 2 x 10-4 dtex en finura de fibra individual.

2. Un agregado de nanofibras de acuerdo con la reivindicación 1, que tiene una morfología de tipo hilo filamentoso y/o una morfología de hilo hilado.

3. Un agregado de nanofibras de acuerdo con la reivindicación 1 ó 2, en el que la finura de fibra individual promedio en numero está en un intervalo de 1 x 10-7 a 1 x 10-4 dtex y, en proporción de finura, el 60% o más de las fibras individuales están en un intervalo de 1 x 10-7 a 1 x 10-4 dtex en finura de fibra individual.

4. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, en el que, en proporción de finura, el 50% o más de las fibras individuales que constituyen el agregado de nanofibras están en una sección que tiene una anchura de 30 nm de diámetro de las fibras individuales.

5. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el polímero termoplástico comprende un polímero fabricado por policondensación.

6. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el polímero termoplástico tiene un punto de fusión de 160 º C o mayor.

7. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, en el que el polímero termoplástico comprende uno seleccionado entre poliéster, poliamida y poliolefina.

8. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, que tiene una resistencia de 1 cN/dtex o mayor.

9. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, que tiene una proporción de adsorción de humedad de 4% o mayor.

10. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, que tiene una tasa de alargamiento al absorber agua del 5% o mayor en la dirección longitudinal del hilo.

11. Un agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones anteriores, que contiene un agente químico funcional.

12. Un material fibroso que incluye el agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones 1 a

11.

13. Un material fibroso de acuerdo con la reivindicación 12, en el que la masa por área unitaria de la fibra está en un intervalo de 20 a 2000 g/m2.

14. Un material fibroso de acuerdo con la reivindicación 12, en el que el agregado de nanofibras está encapsulado en un espacio hueco de una fibra hueca.

15. Un material fibroso de acuerdo con la reivindicación 14, en el que la fibra hueca tiene multitud de poros que miden 100 nm o menos de diámetro en la dirección longitudinal.

16. Un material fibroso de acuerdo con cualquiera de las reivindicaciones 12 a 15, que contiene un agente químico funcional.

17. Un material fibroso de acuerdo con cualquiera de las reivindicaciones 12 a 16, en el que el material fibroso se selecciona entre hilos, una bola de fibras cortadas, paquete, tejido tejido, tejido tricotado, fieltro, tejido no tejido, piel sintética y lámina.

18. Un material fibroso de acuerdo con cualquiera de las reivindicaciones 12 a 17, en el que el material fibroso es un tejido no tejido laminado fabricado por apilamiento de una lámina de tejido no tejido que incluye el agregado de nanofibras y una lámina de otro tejido no tejido.

19. Un material fibroso de acuerdo con cualquiera de las reivindicaciones 12 a 18, en el que el material fibroso es un artículo fibroso seleccionado entre ropa, materiales para ropa, productos para interior, productos para interior de vehículo, artículos para uso doméstico, materiales relacionados con el medio ambiente, materiales industriales, componentes IT y dispositivos médicos.

20. Un líquido que contiene el agregado de nanofibras de acuerdo con cualquiera de las reivindicaciones 1 a 11.

21. Una fibra de aleación de polímero adecuada para su uso como un precursor para un agregado de nanofibras de

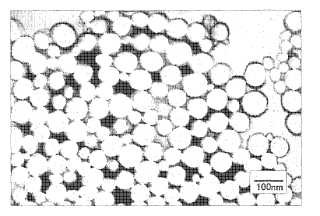

acuerdo con la reivindicación 1, fibra de aleación de polímero que tiene una estructura de islas en el mar que consiste en dos o más clases de polímeros orgánicos de diferentes niveles de solubilidad, en el que el componente de isla está fabricado de un polímero de baja solubilidad que es un polímero termoplástico y el componente de mar está fabricado de un polímero de alta solubilidad, mientras que el diámetro de los dominios de isla promedio en número está en el intervalo de 1 a 150 nm, teniendo el 60% o más de los dominios de isla en proporción de área, tamaños en un intervalo de 1 a 150 nm de diámetro, y los componentes de isla están dispersados en configuración lineal.

22. Una fibra de aleación de polímero de acuerdo con la reivindicación 21, en la que el diámetro de los dominios de isla promedio en número está en un intervalo de 1 a 100 nm y el 60% o más, en proporción de área de los dominios de isla está en un intervalo de 1 a 100 nm de diámetro de los dominios de isla.

23. Una fibra de aleación de polímero de acuerdo con la reivindicación 21 ó 22 en la que, entre los dominios de isla incluidos en la fibra de aleación de polímero, el 60% o más, en proporción de área, de los dominios de isla está en una sección que tiene una anchura de 30 nm de diámetro de los dominios de isla.

24. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 23, en la que el contenido del componente de isla está en un intervalo de 10 a 30% en peso de toda la fibra.

25. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 24, en la que el componente de mar está fabricado de un polímero que es altamente soluble en una solución alcalina o agua caliente.

26. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 25, en la que el componente de isla tiene un punto de fusión de 160 º C o mayor.

27. Una fibra de aleación de polímero que es una fibra conjugada que comprende la aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 26 y otro polímero que están conjugados juntos.

28. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 27, en la que el valor de CR, que es una medida de la característica de rizado, es del 20% o mayor, o el número de rizos es de cinco por 25 mm o mayor.

29. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 28, que tiene una irregularidad Uster del 5 % o menor.

30. Una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 29, que tiene una resistencia de 1, 0 cN/dtex o mayor.

31. Un material fibroso que incluye la fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 21 a 30.

32. Un material fibroso de acuerdo con la reivindicación 31, en la que el material fibroso se selecciona entre hilos, una bola de fibras cortadas, paquete, tejido tejido, tejido tricotado, filtro, tejido no tejido, piel sintética y lámina.

33. Un material fibroso de acuerdo con la reivindicación 31 ó 32, que incluye las fibras de aleación de polímero y otras fibras.

34. Un material fibroso de acuerdo con la reivindicación 31 ó 32, en la que el material fibroso es un artículo fibroso seleccionado entre ropa, materiales para ropa, productos para interior, productos para interior de vehículo, artículos para uso doméstico, materiales relacionados con el medio ambiente, materiales industriales, componentes IT y dispositivos médicos.

35. Un método de fabricación de una fibra de aleación de polímero de acuerdo con la reivindicación 21 por hilado en estado fundido de una aleación de polímero que se fabrica combinando en estado fundido un polímero de baja solubilidad y un polímero de alta solubilidad, en el que se satisfacen las siguientes condiciones (1) a (3) :

(1) el polímero de baja solubilidad y el polímero de alta solubilidad que se han pesado independientemente se alimentan por separado en una amasadora y se combinan en condiciones de fusión moderada;

(2) el contenido del polímero de baja solubilidad en la aleación de polímero está en un intervalo de 10 a 50% en peso; y

(3) la viscosidad en estado fundido del polímero de alta solubilidad es de 100 Pa.s o menor, o la diferencia en el punto de fusión entre el polímero de alta solubilidad y el polímero de baja solubilidad está en un intervalo de -20 a +20 º C.

36. Un método de fabricación de una fibra de aleación de polímero de acuerdo con la reivindicación 35, en el que el

mezclado en estado fundido se realiza en una amasadora de extrusión de doble tornillo y la longitud de la sección de amasado de la amasadora de extrusión de doble tornillo es del 20 al 40% de la longitud eficaz de un tornillo.

37. Un método de fabricación de una fibra de aleación de polímero de acuerdo con la reivindicación 35, en el que el

mezclado en estado fundido se realiza en una mezcladora estática, y el número de divisiones realizadas en la 5 mezcladora estática es de 100 x 104 o mayor.

38. Un método de fabricación de una fibra de aleación de polímero de acuerdo con cualquiera de las reivindicaciones 35 a 37, en el que la tensión de cizalla generada entre la pared del orificio de la hilera y el polímero por la operación de hilado en estado fundido es de 0, 2 MPa o menor.

39. Un método de fabricación de una fibra híbrida, en el que un agregado de nanofibras de acuerdo con cualquiera

de las reivindicaciones 1 a 11 es impregnado con un monómero orgánico y, posteriormente, el monómero orgánico se polimeriza.

40. Un método de fabricación de un material fibroso, en el que un material fibroso de acuerdo con cualquiera de las reivindicaciones 12 a 19 es impregnado con un monómero orgánico y, posteriormente, el monómero orgánico se polimeriza.

REFERENCIAS CITADAS EN LA DESCRIPCIÓN

Esta lista de referencias citadas por el solicitante es únicamente para la comodidad del lector. No forma parte del documento de la patente europea. A pesar del cuidado tenido en la recopilación de las referencias, no se pueden excluir errores u omisiones y la EPO niega toda responsabilidad en este sentido.

Documentos de patentes citados en la descripción Literatura diferente de patentes citadas en la descripción

Patentes similares o relacionadas:

Hilo POY, del 17 de Abril de 2019, de Filmop International s.r.l: Procedimiento de obtención de un hilo POY tejible caracterizado por el hecho de que procesa un hilo POY , excluyendo explícitamente el trefilado tras […]

Procedimiento destinado a la preparación de una fibra, a una fibra y a un hilo realizado con dicha fibra, del 14 de Noviembre de 2018, de Synvina C.V: Procedimiento destinado la preparación de una fibra que comprende polietilen-2,5-furandicarboxilato, mediante hilado de fusión en el que un compuesto fundido que […]

Proceso de formación de fibra y fibras producidas por medio del proceso, del 3 de Enero de 2018, de HeiQ Pty Ltd: Un proceso para la preparación de fibras que incluye las etapas de: (a) introducir una corriente de líquido formador de fibras en un medio de […]

Membrana de fibras huecas porosa para filtración en profundidad, del 14 de Diciembre de 2016, de ASAHI KASEI KABUSHIKI KAISHA: Membrana de fibras huecas porosa cuya pared de membrana se construye a partir de un polímero hidrofóbico y un polímero hidrofílico, en la que la pared de la membrana […]

Suturas de auto-retención con memoria de forma, métodos de fabricación y métodos de uso, del 23 de Noviembre de 2015, de Ethicon, LLC: Una sutura de auto-retención que comprende: un filamento que tiene una longitud;

una pluralidad de retenedores dispuestos en el filamento, […]

Suturas de auto-retención con memoria de forma, métodos de fabricación y métodos de uso, del 23 de Noviembre de 2015, de Ethicon, LLC: Una sutura de auto-retención que comprende: un filamento que tiene una longitud;

una pluralidad de retenedores dispuestos en el filamento, […]

Método y aparato para producir fibras de polímeros y tejidos que incluyen componentes de polímeros múltiples en un sistema cerrado, del 2 de Abril de 2014, de HILLS, INC: Un sistema para la fabricación de una tela no tejida de fibras que comprende: un conjunto de plegadora de hilado configurado para procesar y suministrar […]

Productos textiles, del 25 de Diciembre de 2013, de VOLLERT, KAI: Prenda a base de fibras o hilos textiles, en particular para el recubrimiento o revestimiento parcial de un cuerpo humano o animal, en donde las fibras o hilos […]

Productos textiles, del 25 de Diciembre de 2013, de VOLLERT, KAI: Prenda a base de fibras o hilos textiles, en particular para el recubrimiento o revestimiento parcial de un cuerpo humano o animal, en donde las fibras o hilos […]

FIBRA POROSA, ESTRUCTURA DE FIBRAS POROSA Y PROCEDIMIENTO DE FABRICACION DE LA MISMA, del 11 de Junio de 2010, de TEIJIN LIMITED: Fibra porosa que comprende un polímero soluble en un disolvente hidrofóbico y un compuesto orgánico que tiene una serie de grupos hidróxilo, y que tiene […]

FIBRA POROSA, ESTRUCTURA DE FIBRAS POROSA Y PROCEDIMIENTO DE FABRICACION DE LA MISMA, del 11 de Junio de 2010, de TEIJIN LIMITED: Fibra porosa que comprende un polímero soluble en un disolvente hidrofóbico y un compuesto orgánico que tiene una serie de grupos hidróxilo, y que tiene […]