RODILLO DE PINTAR CON NÚCLEO INTEGRADO Y CUBIERTA Y MÉTODO PARA LA PRODUCCIÓN DEL MISMO.

Un método para fabricar un rodillo de pintar continuo y estratificado con múltiples tiras,

que comprende las etapas de: suministrar una primera tira de material termoplástico en torno al mandril; suministrar una segunda tira de material termoplástico en torno a la primera tira de material termoplástico, en una relación descuadrada o descentrada con ella; aplicar adhesivo sobre, al menos: una porción de la superficie externa de uno de los arrollamientos o espiras de la primera tira, una porción adyacente de la superficie externa de una espira subsiguiente de la primera tira, y sustancialmente toda la superficie externa de un arrollamiento de la segunda tira; suministrar una cubierta en torno a la segunda tira; y aplicar una fuerza de compresión sobre la cubierta que empuje la cubierta hacia la segunda tira y, simultáneamente, empuje la segunda tira hacia la primera tira, con lo que se crea el rodillo de pintar estratificado de múltiples tiras y continuo

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2000/012181.

Solicitante: SEKAR, CHANDRA.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 4 SUNSET ROAD NORTH SEARINGTON, NY 11507 ESTADOS UNIDOS DE AMERICA.

Inventor/es: Sekar,Chandra.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Mayo de 2000.

Clasificación Internacional de Patentes:

- B05C17/02F

- B29C53/58B

Clasificación PCT:

- B05C1/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05C APARATOS PARA LA APLICACION DE MATERIALES FLUIDOS A LAS SUPERFICIES, EN GENERAL (aparatos de pulverización, aparatos de atomización, toberas o boquillas B05B; instalaciones para aplicar líquidos u otros materiales fluidos a objetos por pulverización electrostática B05B 5/08). › B05C 1/00 Aparatos en los que un líquido u otro material fluido es depositado sobre la superficie de una pieza por contacto con un elemento portador del líquido u otro material fluido, p. ej. un elemento poroso impregnado de un líquido que va a ser aplicado como revestimiento (B05C 5/02, B05C 7/00, B05C 19/00 tienen prioridad). › utilizando un rodillo.

- B21D53/00 B […] › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L).

- B29D23/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29D FABRICACION DE OBJETOS PARTICULARES A PARTIR DE MATERIAS PLASTICAS O DE SUSTANCIAS EN ESTADO PLASTICO (fabricación de gránulos B29B 9/00; fabricación de preformas B29B 11/00). › Fabricación de objetos tubulares (B29D 24/00 tiene prioridad).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2362335_T3.pdf

Fragmento de la descripción:

Campo de la invención

Esta invención se refiere a un método para fabricar rodillos de pintar del tipo que se utiliza para aplicar pintura a paredes y a elementos similares. Más específicamente, la invención se refiere a un método para fabricar rodillos de pintar que tienen núcleos termoplásticos (y, preferiblemente, de polipropileno) que se han formado en un procedimiento continuo de una sola etapa.

ANTECEDENTES DE LA INVENCIÓN

Técnica anterior

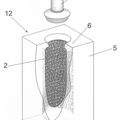

Los rodillos de pintar son utilizados de forma generalizada por profesionales y aficionados para aplicar pintura a paredes, techos y otras superficies. Típicamente, el rodillo se utiliza con un aplicador que tiene un mango que termina en un miembro rotativo al que está asegurado el rodillo. El rodillo, en sí, comprende generalmente una cubierta de absorción y reparto de la pintura, fijada a un núcleo generalmente cilíndrico. Las cubiertas pueden estar hechas de materiales tales como lana o poliéster así como otros materiales de cubierta que son bien conocidos en la técnica.

Años atrás, los rodillos de pintar se fabricaban utilizando un núcleo de papel o de madera aglomerada. Algunos fabricantes aún fabrican tales rodillos de pintar de núcleo de papel. La fabricación de semejantes núcleos es bien conocida. Dichos núcleos, sin embargo, así como los rodillos de pintar que se hacen con ellos, se estropearán o fallarán a menudo durante su uso o durante su limpieza, especialmente durante la limpieza con disolventes de pintura (tales como, por ejemplo, turpentina o alcoholes minerales, disolventes de pintura que son bien conocidos en la técnica). Siempre ha sido deseable, y aún sigue siendo deseable, hacer el rodillo de pintar resistente a los disolventes de pintura.

Un avance en la fabricación de rodillos de pintar llegó cuando los núcleos de papel fueron sustituidos por núcleos fenólicos, es decir, núcleos hechos de papel impregnado con compuesto fenólico. Tales rodillos de pintar soportaban la exposición a disolventes de pintura mucho mejor que sus homólogos de papel o de madera aglomerada. El procedimiento de fabricación de núcleos fenólicos es, también, bien conocido. Por ejemplo, de acuerdo con una técnica conocida, un rodillo reutilizable o desechable se fabrica suministrando, en primer lugar, tres tiras de papel impregnado con compuesto fenólico, según un cierto ángulo, a un mandril para su arrollamiento helicoidal con solapamiento, a fin de formar un núcleo sin fin. Típicamente, las tiras de compuesto fenólico se suministran en rollos que pueden ser montados en husillos para su suministro continuo, y se aplica pegamento termoestable en continuo a las superficies exteriores de las tiras a medida que estas se suministran desde los rodillos, de tal manera que las tiras se adhieren entre sí a medida que se arrollan helicoidalmente para formar el núcleo. Conforme el núcleo sin fin es impulsado mediante cinta transportadora y avanza por la cadena de fabricación, el núcleo es calentado en un calentador por infrarrojos de múltiples etapas, tras lo cual se aplica un pegamento fundido en caliente a la superficie exterior del núcleo, y una tira continua del material de cubierta, tal como poliéster, es arrollada helicoidalmente sobre el núcleo, en el que es asegurada mediante el material fundido en caliente. Todo lo que queda es cortar el rodillo sin fin resultante hasta obtener tamaños utilizables, lo que se lleva a cabo, por lo común, en dos etapas, utilizando primero una cuchilla suelta para barrenar, a fin de cortar, por ejemplo, una pieza de partida de 165,1 cm, y utilizando a continuación otra herramienta de corte para cortar la pieza de partida en longitudes utilizables de, por ejemplo, 17,78 cm o 22,86 cm.

La desventaja obvia de los núcleos reutilizables formados de esta manera es que requieren una línea de ensamblaje larga debido a la necesidad de un calentador, y puesto que el compuesto fenólico debe ser calentado a una temperatura predeterminada, existe un compromiso obvio entre el número de etapas de calentador y la velocidad de la línea. Adicionalmente, si bien los rodillos resultantes se llaman reutilizables porque no se separan o deshacen cuando se colocan en el seno de disolventes de pintura, toda exposición prolongada a tales disolventes tiene, en efecto, como resultado el estropeamiento del rodillo de pintar y/o la separación de las capas. Es más, el procedimiento de fabricación para confeccionar rodillos de núcleo de compuesto fenólico no es respetuoso con el medioambiente.

Otro rodillo reutilizable se divulga en la Patente norteamericana Nº 4.692.975, expedida a García, en la que el rodillo se forma utilizando un núcleo preformado constituido de una pieza de partida tubular de material termoplástico (por ejemplo, polipropileno). En particular, el procedimiento divulgado, consistente en montar un núcleo preformado en un husillo rotativo, proporcionar un carro movible en una dirección paralela al husillo, y proporcionar, sobre el carro, una fuente directa de calor y, formando un cierto ángulo con el husillo, una tira continua de tela. El procedimiento divulgado consistía en encencer la fuente de calor directo para comenzar a calentar la superficie externa de la pieza de partida tubular, y desplazar el carro paralelamente al husillo, en relación sincronizada en el tiempo con la rotación del husillo, de tal manera que la tira de tela se arrolla en la porción calentada del núcleo de plástico en una hélice apretada. La porción calentada del núcleo de plástico era, con ello, ablandada por calor justo antes del momento en que se aplicaba la tira de tela, de tal modo que la tela se unía al núcleo a medida que esta se arrollaba sobre el mismo. De hecho, una porción de la superficie del núcleo de polipropileno se utiliza como adhesivo de unión. Una ventaja del rodillo divulgado en la Patente de García es que la unión formada entre la cubierta y el núcleo es fuerte, de las que no sufren separación al ser expuestas a disolventes de pintura. Otra ventaja es que el procedimiento de fabricación no requiere la aplicación de un adhesivo independiente para unir la cubierta del núcleo. Existen, sin embargo, desventajas. En primer lugar, aunque las prácticas de la técnica anterior se sirven de rollos de, por ejemplo, madera aglomerada o papel, el procedimiento de García requiere núcleos tubulares termoplásticos preformados que son considerablemente más voluminosos que los rollos, más caros de transportar y más difíciles de manejar. Otra desventaja es el previsible límite de velocidad del procedimiento de García, impuesto por la necesidad de que el calentador, que avanza a lo largo del núcleo justamente enfrente de la tira de tela, se mueve lo suficientemente despacio como para garantizar el ablandamiento del núcleo de polipropileno, en ausencia de lo cual la cubierta de tela no se uniría. Además, la aplicación de calor directo al núcleo de polipropileno preformado presenta riesgos de fabricación consecuencia de la fuente de calor y de los humos y/o los productos químicos que se liberan durante el procedimiento de calentamiento.

La Patente Nº 5.195.242, expedida al presente inventor, resolvía muchos de los anteriores problemas mediante (i) la formación del núcleo termoplástico sobre la marcha, en lugar de utilizando núcleos preformados, y (ii) el uso de material termoplástico precalentado como un pegamento, tanto para formar el núcleo mediante la aplicación de este entre las tiras que forman el núcleo, como para fijar la cubierta al núcleo mediante la aplicación de este en el exterior del núcleo antes de disponer la cubierta en torno a él, envolviéndolo. La Patente describe un procedimiento que implica la disposición a modo de envoltorio de tres tiras de material termoplástico (preferiblemente, polipropileno) en torno a un mandril en una relación de solapamiento con el fin de formar un núcleo, de tal manera que las tiras que constituyen el núcleo son unidas entre sí mediante la aplicación de un material termoplástico derretido o licuado (de nuevo, preferiblemente, polipropileno) a las mismas antes de disponerlas a modo de envoltorio en torno al mandril. Una vez que el núcleo se haya formado de este modo, se aplica un material termoplástico derretido (de nuevo, preferiblemente, polipropileno) a la superficie exterior del núcleo, y se dispone sobre él una cubierta a modo de envoltorio. Todo lo que queda, como es bien conocido, es cortar el rodillo sin fin resultante en tamaños utilizables, lo que, como se ha descrito anteriormente, puede llevarse a cabo en dos etapas: utilizando, primeramente, una cuchilla suelta para barrenar con el fin de hacer las longitudes mayores,... [Seguir leyendo]

Reivindicaciones:

1. Un método para fabricar un rodillo de pintar continuo y estratificado con múltiples tiras, que comprende las etapas de:

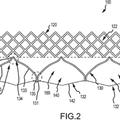

suministrar una primera tira de material termoplástico en torno al mandril; suministrar una segunda tira de material termoplástico en torno a la primera tira de material termoplástico, en una relación descuadrada o descentrada con ella;

aplicar adhesivo sobre, al menos: una porción de la superficie externa de uno de los arrollamientos o espiras de la primera tira, una porción adyacente de la superficie externa de una espira subsiguiente de la primera tira, y sustancialmente toda la superficie externa de un arrollamiento de la segunda tira;

suministrar una cubierta en torno a la segunda tira; y aplicar una fuerza de compresión sobre la cubierta que empuje la cubierta hacia la segunda tira y,

simultáneamente, empuje la segunda tira hacia la primera tira, con lo que se crea el rodillo de pintar estratificado de múltiples tiras y continuo. 2. El método de acuerdo con la reivindicación 1, que comprende adicionalmente la etapa de:

aplicar sobre la cubierta una fuerza de rotación y una fuerza lineal paralela al mandril, con lo que se fuerza el rodillo de pintar estratificado de múltiples tiras y continuo a rotar alrededor del mandril y a desplazarse a lo largo de él.

3. El método de acuerdo con la reivindicación 2, en el cual la fuerza de compresión, la fuerza de rotación y la fuerza lineal son, todas ellas, impartidas a través de un sistema de cinta transportadora helicoidal. 4. El método de acuerdo con la reivindicación 3, que comprende adicionalmente la etapa de: cortar en longitudes el rodillo de pintar estratificado de múltiples tiras y continuo. 5. El método de acuerdo con la reivindicación 1, que comprende adicionalmente la etapa de: cortar en longitudes el rodillo de pintar estratificado de múltiples tiras y continuo. 6. El método de acuerdo con la reivindicación 1, en el cual el material termoplástico es polipropileno.

7. El método de acuerdo con la reivindicación 6, en el cual el adhesivo es polipropileno líquido. 8. El método de acuerdo con la reivindicación 7, en el cual la segunda tira está descuadrada o descentrada con respecto a la primera tira en entre y de la primera tira.

9. El método de acuerdo con la reivindicación 8, en el cual la cubierta es enrollada en una relación descentrada

con respecto a la segunda tira. 10. El método de acuerdo con la reivindicación 9, en el cual la cubierta está descentrada con respecto a la segunda tira en entre y de la segunda tira.

11. El método de acuerdo con la reivindicación 7, que comprende adicionalmente las etapas de: aplicar sobre la cubierta una fuerza de rotación y una fuerza lineal paralela al mandril, con lo que se fuerza el

rodillo de pintar estratificado de múltiples tiras y continuo a rotar alrededor del mandril y a desplazarse a lo largo de él. 12. El método de acuerdo con la reivindicación 11, en el cual la fuerza de compresión, la fuerza de rotación y la

fuerza lineal se imparten mediante el uso de una cinta transportadora.

13. El método de acuerdo con la reivindicación 11, que comprende adicionalmente las etapas de: cortar el rodillo de pintar formado de manera continua en longitudes sustancialmente iguales; y cortar las longitudes sustancialmente iguales en longitudes utilizables.

14. El método de acuerdo con la reivindicación 1, en el cual la cubierta se enrolla en una relación descentrada con respecto a la segunda tira.

15. El método de acuerdo con la reivindicación 1, en el cual el diámetro del mandril oscila entre 1,27 cm y 3,81 cm.

16. El método de acuerdo con la reivindicación 1, en el cual el diámetro del mandril es aproximadamente 1,27 cm, por lo que se forma un rodillo con un diámetro interior de aproximadamente 1,27 cm.

Patentes similares o relacionadas:

UN APARATO PARA PINTAR, del 16 de Noviembre de 2011, de AKZO NOBEL COATINGS INTERNATIONAL B.V.: Un aparato para pintar que comprende un módulo de pintura , un conjunto aplicador y un conjunto de tubo de inmersión que contiene una bomba , teniendo el […]

UN APARATO PARA PINTAR, del 10 de Noviembre de 2011, de AKZO NOBEL COATINGS INTERNATIONAL B.V.: Un aparato para pintar que comprende un módulo de pintura , un ensamblaje aplicador y un ensamblaje de tubo de inmersión que […]

CONJUNTO DE RODILLOS DE PINTURA, del 8 de Noviembre de 2011, de AKZO NOBEL COATINGS INTERNATIONAL BV: Un conjunto de rodillos para pintar que comprende un rodillo primario y un rodillo secundario , estando el rodillo secundario […]

CUBIERTA DE FELPA TEJIDA, del 28 de Abril de 2010, de KOHLRUSS, GREGOR WIESNER, HUBERT GRIEBE, OLIVER: Cubierta sustituible, en forma de envolvente cilíndrica de felpa tejida con hilos de guata que sobresalen en dirección radial hacia fuera, para cepillos giratorios […]

CUBIERTA DE FELPA TEJIDA, del 28 de Abril de 2010, de KOHLRUSS, GREGOR WIESNER, HUBERT GRIEBE, OLIVER: Cubierta sustituible, en forma de envolvente cilíndrica de felpa tejida con hilos de guata que sobresalen en dirección radial hacia fuera, para cepillos giratorios […]

PROCEDIMIENTO DE FABRICACION DE RODILLOS IMPRESOS PARA LA DECORACION DE FACHADAS, MURALES O INTERIORES Y PRODUCTO OBTENIDO, del 16 de Febrero de 2009, de GARCIA MURIES,JOSE IGNACIO: Procedimiento de fabricación de rodillos impresos para la decoración de fachadas, murales o interiores y producto obtenido.#Se refiere a un procedimiento […]

PROCEDIMIENTO DE FABRICACION DE RODILLOS IMPRESOS PARA LA DECORACION DE FACHADAS, MURALES O INTERIORES Y PRODUCTO OBTENIDO, del 16 de Febrero de 2009, de GARCIA MURIES,JOSE IGNACIO: Procedimiento de fabricación de rodillos impresos para la decoración de fachadas, murales o interiores y producto obtenido.#Se refiere a un procedimiento […]

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Válvula transcatéter de eversión, del 29 de Julio de 2020, de W.L. GORE & ASSOCIATES, INC.: Una válvula transcatéter que comprende:

un marco de varias partes que comprende un marco de valva y un marco de cuerpo, en el que el marco de cuerpo […]

Revestimiento reforzado con fibras no tejidas para tuberías de PRFV resistentes a impacto, del 15 de Julio de 2020, de Amiblu Technology AS: Un revestimiento de tuberia de plastico reforzado con vidrio que comprende una capa B) que consiste en una capa de cobertura reforzada con fibras no tejidas, estando formada la […]

Tubo expandible que incluye un revestimiento para restaurar un conducto, del 1 de Julio de 2020, de Recyca-Pipe of America L.L.C: Una tubería expandible para restaurar una tubería dañada, que comprende: - un revestimiento formado por un poliuretano termoplástico, […]