PRODUCTO ELABORADO QUE INCLUYE UN SENSOR ÓPTICO Y SU PROCEDIMIENTO DE FABRICACIÓN.

Procedimiento de fabricación de un producto elaborado destinado a la fabricación de un elemento estructural monolítico de aleación de aluminio que comprende una etapa en la que se ensamblan,

por deformación en caliente, al menos dos subelementos metálicos tras haber incorporado entre ellos al menos un sensor en forma de fibra que permite detectar el deterioro o rotura del elemento estructural con el uso

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2008/000350.

Solicitante: ALCAN RHENALU.

Nacionalidad solicitante: Francia.

Dirección: 17, PLACE DES REFLETS LA DEFENSE 2 92400 COURBEVOIE FRANCIA.

Inventor/es: EHRSTROM, JEAN-CHRISTOPHE, EBERL,FRANK, CERVI,Laurent , SALVIA,Michelle.

Fecha de Publicación: .

Fecha Solicitud PCT: 18 de Marzo de 2008.

Clasificación Internacional de Patentes:

- B21C23/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 23/00 Extrusión de metales; Extrusión por percusión. › Fabricación de productos revestidos de metal; Fabricación de productos a partir de varios metales.

- B21K25/00 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › Ensamblado de elementos con objeto de que formen una sola pieza, p. ej. ensamblado de ruedas y de árboles de turbinas, de bridas y de guarniciones, con o sin conformación de los elementos constitutivos (ensamblado por acoplamiento o por compresión B23P 11/02, B23P 19/02).

- G01L1/24B

- G01M11/08B

Clasificación PCT:

- B21B1/00 B21 […] › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Métodos de laminado o laminadores para la fabricación de productos semiacabados de sección llena o de perfilados (B21B 17/00 - B21B 23/00 tienen prioridad; si dependen de la composición del material a laminar B21B 3/00; alargamiento de bandas de metal trabajadas en circuito cerrado, por laminación simultánea en varios puestos de laminado B21B 5/00; laminadores considerados en conjunto B21B 13/00; colada continua en moldes de paredes que se desplazan B22D 11/06 ); Secuencia de operaciones en los trenes de laminación; Instalaciones de una fábrica de laminación, p. ej. agrupamiento de cajas; Sucesión de pasadas o de alternancias de pasadas.

- B21C23/22 B21C 23/00 […] › Fabricación de productos revestidos de metal; Fabricación de productos a partir de varios metales.

- B21D53/92 B21 […] › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 53/00 Fabricación de otros objetos especiales (fabricación de cadenas o de partes de cadenas B21L). › de otras partes de aviones.

- B21K25/00 B21K […] › Ensamblado de elementos con objeto de que formen una sola pieza, p. ej. ensamblado de ruedas y de árboles de turbinas, de bridas y de guarniciones, con o sin conformación de los elementos constitutivos (ensamblado por acoplamiento o por compresión B23P 11/02, B23P 19/02).

- G02B6/38 FISICA. › G02 OPTICA. › G02B ELEMENTOS, SISTEMAS O APARATOS OPTICOS (G02F tiene prioridad; elementos ópticos especialmente adaptados para ser utilizados en los dispositivos o sistemas de iluminación F21V 1/00 - F21V 13/00; instrumentos de medida, ver la subclase correspondiente de G01, p. ej. telémetros ópticos G01C; ensayos de los elementos, sistemas o aparatos ópticos G01M 11/00; gafas G02C; aparatos o disposiciones para tomar fotografías, para proyectarlas o para verlas G03B; lentes acústicas G10K 11/30; "óptica" electrónica e iónica H01J; "óptica" de rayos X H01J, H05G 1/00; elementos ópticos combinados estructuralmente con tubos de descarga eléctrica H01J 5/16, H01J 29/89, H01J 37/22; "óptica" de microondas H01Q; combinación de elementos ópticos con receptores de televisión H04N 5/72; sistemas o disposiciones ópticas en los sistemas de televisión en colores H04N 9/00; disposiciones para la calefacción especialmente adaptadas a superficies transparentes o reflectoras H05B 3/84). › G02B 6/00 Guías de luz; Detalles de estructura de las disposiciones que comprenden guías de luz y otros elementos ópticos, p. ej. medios de acoplamiento. › siendo los medios de acoplamiento fibra a fibra.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

Producto elaborado que incluye un sensor óptico y su procedimiento de fabricación.

Campo técnico de la invención

La presente invención hace referencia a los productos elaborados y a los elementos estructurales de aleación de aluminio, especialmente para la construcción aeronáutica. Los productos elaborados pueden ser productos laminados (como planchas finas, planchas medias, planchas gruesas), productos extruidos (como barras, perfiles o tubos) y productos forjados.

Estado de la técnica

Las estructuras inteligentes han demostrado sus múltiples aplicaciones susceptibles de aumentar el rendimiento en el campo de la industria aeroespacial. Los datos recogidos por los sensores incorporados en la estructura pueden tener numerosas aplicaciones, tanto para el vuelo como para el diseño y el mantenimiento de los aparatos.

En particular, la inclusión de sensores en los elementos estructurales ofrece posibilidades de mejora en el seguimiento del estado de las estructuras, además de abrir las puertas a nuevas posibilidades de diseño.

Así pues, el cálculo de la tolerancia al deterioro de las estructuras consiste en evaluar el número de ciclos o de picos de tensión que la estructura puede soportar entre el momento en que un fallo es detectable y el momento en que dicho fallo es lo suficientemente grande como para que se considere crítico. La gravedad se puede valorar según un cálculo de la inestabilidad, con la curva R obtenida según la norma ASTM E561 del material, o según una evaluación como, por ejemplo, "la fisura no debe exceder el equivalente al doble del espacio que hay entre dos larguerillos". El número de picos de tensión calculados de esta forma, o de vuelos, en el caso de una estructura aeronáutica, debe ser inferior o igual al intervalo de inspección previsto para la estructura, dentro de un margen de seguridad mínimo.

El fallo detectable es aquel que puede detectarse visualmente. En un panel rigidizado, sería una fisura de unas pocas decenas de milímetros en la piel del fuselaje, en ambos lados de un rigidizador roto, algo que ocurre con cierta frecuencia. Ahora bien, esta última hipótesis perjudica mucho al cálculo. La carga soportada por el rigidizador, considerando que está roto, se transfiere a la piel donde se encuentra la fisura. Por eso, la resistencia a la fractura por deformación plana aumenta mucho. Además, para garantizar el intervalo de inspección deseado, nos vemos obligados a aumentar el grosor de la piel, con el inconveniente que implica aumentar, en torno a un 20%, el peso del panel.

Si se añade un sensor que indique si el rigidizador está roto o no, se podría conseguir un ahorro de peso del orden que acabamos de mencionar. Dicho sensor puede funcionar según varios principios físicos: vibraciones, corrientes, propagación de la luz.

Incorporar un sensor dentro de un elemento estructural metálico es difícil, especialmente por el riesgo que existe de que se deteriore el sensor o el elemento estructural al fabricarlos.

Por ello, se propone colocar el sensor en la superficie del elemento estructural. La patente US 4.636.638 describe un método para pegar una fibra óptica en la superficie de un elemento estructural cerca de los principales puntos de esfuerzo.

La patente US 5.525.796 describe una mejora del procedimiento anterior, según el cual la fibra óptica, envuelta por una funda metálica, se suelda a la superficie del elemento estructural.

La solicitud de patente CA 2.334.051 describe un método y un sistema para detectar la temperatura y la tensión mecánica mediante haces de fibra óptica dispuestos en forma de red de Bragg sobre un substrato y protegidos mediante una capa protectora. Colocar el sensor sobre la superficie del elemento estructural plantea numerosos problemas: El sensor sólo as capaz de detecta fallos en la superficie y puede sufrir daños accidentales. Además, colocar el sensor en la superficie alarga y encarece la fabricación, porque es un paso que tiene que realizarse durante las últimas fases de fabricación del avión, concretamente después de aplicar el acabado superficial.

La patente US 5.283.852 propone incorporar la fibra óptica dentro un tubo protector al realizar la colada del metal.

No obstante, la deformación del metal durante las etapas de deformación de la pieza colada, necesarias para fabricar el elemento estructural, podría romper la fibra a pesar del tubo protector. Además, si la fibra incorporada dentro del tubo protector no está directamente en contacto con el elemento estructural, no será muy sensible a los esfuerzos ni a las roturas del mismo.

La patente US 6.685.365 propone colocar haces de fibra óptica entre dos láminas de aluminio y unirlas a baja temperatura. Este método, pensado para fabricar cables ópticos, no está adaptado a la fabricación de elementos estructurales, ya que las propiedades mecánicas del conjunto son insuficientes.

El problema al que da respuesta la presente invención es el de incorporar un sensor en forma de fibra dentro de un elemento estructural de aleación de aluminio, sin modificar las propiedades del sensor ni del elemento estructural de forma significativa, para poder detectar un deterioro o roturas del elemento estructural.

Objeto de la invención

Un primer objeto de la invención es un procedimiento de fabricación de un producto elaborado destinado a la fabricación de un elemento estructural monolítico de aleación de aluminio que comprende una etapa en la que se ensamblan, por deformación en caliente, al menos dos subelementos metálicos tras haber incorporado entre ellos al menos un sensor en forma de fibra que permite detectar el deterioro o la rotura del elemento estructural con el uso.

Un segundo objeto de la invención es un producto elaborado o un elemento estructural monolítico de aleación de aluminio dentro del cual se incorpora al menos un sensor en forma de fibra que permite detectar el deterioro o rotura del elemento estructural, que se caracteriza por estar fabricado el producto mediante un procedimiento según la invención y por que al menos el 80% de la superficie de la funda, o preferiblemente la totalidad de la misma, está en contacto directo con al menos una aleación de aluminio de dicho producto elaborado.

Un tercer objeto de la invención es un panel de fuselaje o de ala que comprende un elemento estructural según la invención.

Descripción de los dibujos

La figura 1 representa de manera esquemática una fibra óptica.

La figura 2 muestra las radiografías obtenidas de las muestras 1 (Fig. 2a), 2 (Fig. 2b), 3 (Fig. 2c) y 4 (Fig. 2d).

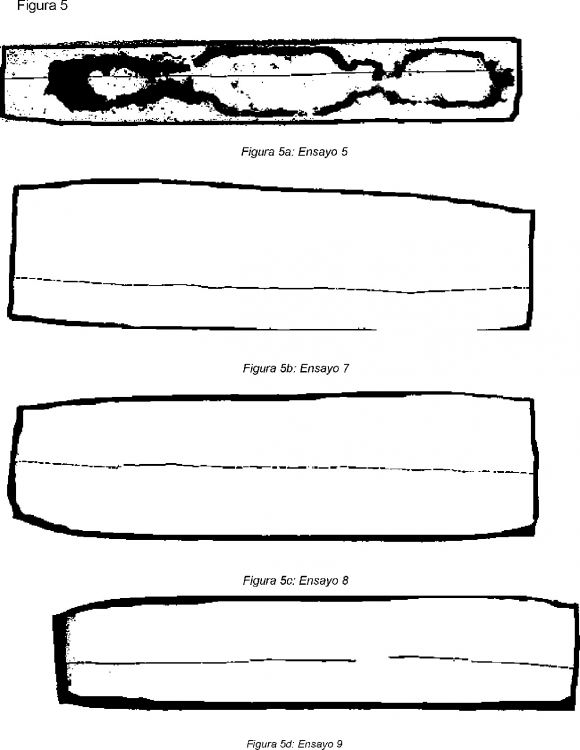

La figura 3 muestra las radiografías obtenidas de las muestras 5 (Fig. 3a), 7 (Fig. 3b), 8 (Fig. 3c) y 9 (Fig. 3d).

La figura 4 es una representación simplificada en negativo de la figura 2 para las muestras 1 (Fig. 4a), 2 (Fig. 4b), 3 (Fig. 4c) y 4 (Fig. 4d).

La figura 5 es una representación simplificada en negativo de la figura 3 para las muestras 5 (Fig. 5a), 7 (Fig. 5b), 8 (Fig. 5c) y 9 (Fig. 5d).

Descripción detallada de la invención

A menos que se indique lo contrario, las definiciones de la norma europea EN 12258-1 serán de aplicación.

El término "plancha" se utiliza para productos laminados de cualquier grosor.

El término "producto elaborado" hace referencia a un semiproducto listo para ser transformado en elemento estructural, especialmente mediante aserrado, mecanizado o conformación. En algunos casos, el producto elaborado se puede utilizar directamente como elemento estructural. Los productos elaborados pueden ser productos laminados (como planchas finas, planchas medias, planchas gruesas), productos extruidos (como barras, perfiles o tubos) y productos forjados.

El término "elemento estructural" o "elemento estructural" hace referencia a un elemento utilizado en construcción mecánica cuyas características mecánicas estáticas o dinámicas tienen una importancia particular para el rendimiento y la integridad de la estructura, y para el que, generalmente, se efectúa o se recomienda efectuar un cálculo estructural. En el caso de un avión, estos elementos estructurales abarcan, en particular, los elementos que componen el fuselaje, como la piel, los rigidizadores o larguerillos, los mamparos, las cuadernas circulares, elementos de las alas (como el forro, los larguerillos,...

Reivindicaciones:

1. Procedimiento de fabricación de un producto elaborado destinado a la fabricación de un elemento estructural monolítico de aleación de aluminio que comprende una etapa en la que se ensamblan, por deformación en caliente, al menos dos subelementos metálicos tras haber incorporado entre ellos al menos un sensor en forma de fibra que permite detectar el deterioro o rotura del elemento estructural con el uso.

2. Procedimiento según la reivindicación 1 en el que el índice de deformación en caliente está comprendido entre el 2% y el 95% y preferiblemente entre el 10% y el 70%.

3. Procedimiento según la reivindicación 1 o la reivindicación 2 en el que la temperatura está comprendida entre 350ºC y 550ºC durante dicha deformación en caliente.

4. Procedimiento según cualquiera de las reivindicaciones 1 a 3 en el que dicho sensor en forma de fibra es una fibra óptica multimodal.

5. Procedimiento según la reivindicación 4 en el que dicha fibra tiene un diámetro total comprendido entre 30 y 500 μm.

6. Procedimiento según la reivindicación 4 o la reivindicación 5 en el que el núcleo y la funda de dicha fibra son de sílice fundido.

7. Producto elaborado de aleación de aluminio, destinado a la fabricación de un elemento estructural monolítico de aleación de aluminio dentro del cual se incorpora al menos un sensor en forma de fibra que permite detectar el deterioro o rotura del elemento estructural, que se caracteriza por que el producto ha sido fabricado mediante un procedimiento según cualquiera de las reivindicaciones 1 a 6, y por que al menos el 80% de la superficie de la funda y preferiblemente la totalidad de la superficie de dicho sensor está en contacto directo con al menos una aleación de aluminio de dicho producto elaborado.

8. Producto elaborado según la reivindicación 7 en el que la distancia entre cualquier sensor y la superficie del producto elaborado, en un plano perpendicular a la dirección de dicho sensor en forma de fibra, es superior a 0,5 mm y preferiblemente superior a 5 mm.

9. Producto elaborado según la reivindicación 7 o la reivindicación 8 en el que dicho sensor en forma de fibra es una fibra óptica multimodal.

10. Producto elaborado según la reivindicación 9 en el que dicha fibra tiene un diámetro total comprendido entre 30 y 500 μm.

11. Producto elaborado según la reivindicación 9 o la reivindicación 10 en el que el núcleo y la funda de dicha fibra son de sílice fundido.

12. Producto elaborado según cualquiera de las reivindicaciones 9 a 11 en el que al menos el 80% de la superficie de la funda y preferiblemente la totalidad de la superficie de la funda (1) de la fibra óptica multimodal utilizada está en contacto directo con al menos una aleación de aluminio de dicho producto.

13. Producto elaborado según cualquiera de las reivindicaciones 7 a 12 que comprende una aleación de aluminio perteneciente al grupo de las aleaciones 2XXX, 4XXX, 6XXX, 7XXX y 8XXX que contienen litio.

14. Producto elaborado según cualquiera de las reivindicaciones 7 a 13 consistente en una plancha.

15. Producto elaborado según cualquiera de las reivindicaciones 7 a 13 consistente en un perfil.

16. Elemento estructural obtenido a partir de un producto elaborado según cualquiera de las reivindicaciones 7 a 15.

17. Panel de fuselaje que comprende un elemento estructural según la reivindicación 16.

18. Panel de ala que comprende un elemento estructural según la reivindicación 16.

Patentes similares o relacionadas:

Procedimiento y dispositivo para colocar un tornillo, del 9 de Octubre de 2019, de Weber Schraubautomaten GmbH: Procedimiento para colocar un tornillo especialmente un tornillo formador de agujero por fluencia, en el que se acciona el tornillo […]

PASTILLA DE FRENO PARA DISCO DE FRENO, del 8 de Abril de 2019, de TRW AUTOMOTIVE ESPAÑA S.L: 1. Pastilla de freno para disco de freno, que comprende: - una placa soporte para recibir un revestimiento de fricción, teniendo la placa […]

PASTILLA DE FRENO Y SU PROCEDIMIENTO DE FABRICACIÓN, del 6 de Diciembre de 2018, de TRW AUTOMOTIVE ESPAÑA S.L: Pastilla de freno para disco de freno, y procedimiento de fabricación de ésta, que comprende una placa soporte con una primera superficie , una segunda […]

PASTILLA DE FRENO PARA DISCO DE FRENO Y PROCEDIMIENTO DE FABRICACIÓN DE DICHA PASTILLA DE FRENO PARA DISCO DE FRENO, del 3 de Diciembre de 2018, de TRW AUTOMOTIVE ESPAÑA S.L: Pastilla de freno para disco de freno, y procedimiento de fabricación de ésta, que comprende una placa soporte con una primera superficie […]

Método para fabricar una articulación, articulación y perno articulado, del 9 de Octubre de 2018, de SCHMIDT, HEIKO: Método para fabricar una articulación o una unión articulada , en el que, en al menos una abertura de un componente , se prevé un casquillo de […]

Tornillo en dos aceros con unión por prensado por extrusión y procedimiento para fabricar un tornillo de este tipo, del 23 de Diciembre de 2015, de EJOT GMBH & CO. KG: Tornillo en dos aceros , con una parte de cabeza y con una parte cortante , estando fabricada la parte de cabeza de un material resistente […]

Tornillo en dos aceros con unión por prensado por extrusión y procedimiento para fabricar un tornillo de este tipo, del 23 de Diciembre de 2015, de EJOT GMBH & CO. KG: Tornillo en dos aceros , con una parte de cabeza y con una parte cortante , estando fabricada la parte de cabeza de un material resistente […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]

Procedimiento de fabricación de un conjunto de eje de transmisión, del 21 de Mayo de 2013, de DANA AUTOMOTIVE SYSTEMS GROUP, LLC: Un procedimiento para asegurar entre sí un eje del tubo maestro estriado de un conjunto de accionamiento a un yugo terminal estriado, comprendiendo el procedimiento […]

Procedimiento de fabricación de un conjunto de eje de transmisión, del 21 de Mayo de 2013, de DANA AUTOMOTIVE SYSTEMS GROUP, LLC: Un procedimiento para asegurar entre sí un eje del tubo maestro estriado de un conjunto de accionamiento a un yugo terminal estriado, comprendiendo el procedimiento […]