PRODUCTOS DE ALEACIONES AL-ZN-MG-CU.

Producto laminado, extruido o forjado de aleación AI-Zn-Mg-Cu,

caracterizado por lo que contiene (en porcentajes másicos):

a) Zn 8,3-14,0 Cu 0,3-4,0 Mg 0,5-4,5

Zr 0,03-0,015 Fe + Si < 0,25

b) por lo menos un elemento seleccionado dentro del grupo que comprende Se, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que cumple las condiciones

d) Mg/Cu < 2,4 y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR03/01062.

Solicitante: ALCAN RHENALU.

Nacionalidad solicitante: Francia.

Dirección: 17, PLACE DES REFLETS LA DEFENSE 2,92400 COURBEVOIE.

Inventor/es: SIGLI, CHRISTOPHE, WARNER, TIMOTHY, BES, BERNARD.

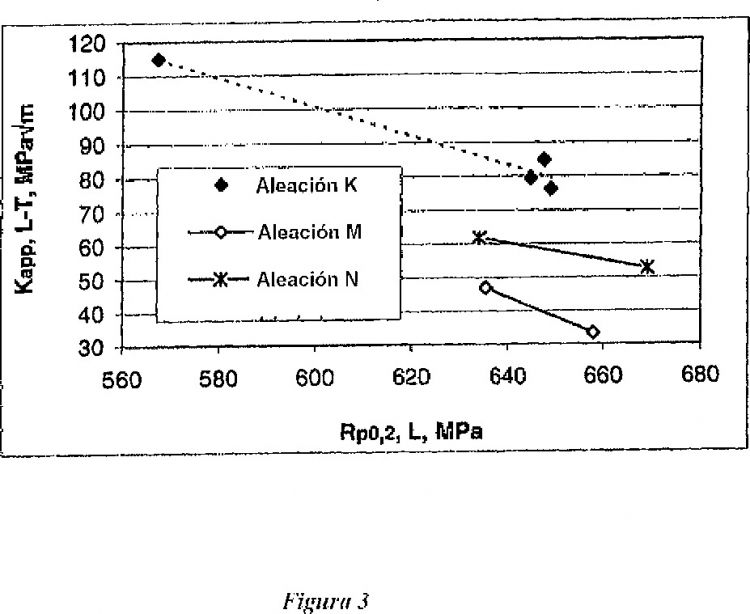

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C22C21/10 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con cinc como constituyente que sigue al que está en mayor proporción.

- C22F1/053 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aleaciones con zinc como segundo constituyente mayor.

Clasificación PCT:

- C22C21/10 C22C 21/00 […] › con cinc como constituyente que sigue al que está en mayor proporción.

Clasificación antigua:

- C22C21/10 C22C 21/00 […] › con cinc como constituyente que sigue al que está en mayor proporción.

Fragmento de la descripción:

Productos de aleaciones Al-Zn-Mg-Cu.

Ámbito técnico de la invención

La presente invención se refiere a las aleaciones de tipo Al-Zn-Mg-Cu que presentan un compromiso características mecánicas estáticas - tolerancia mejorada a los daños, con una proporción de Zn superior a un 8,3%, así como a elementos estructurales para la construcción aeronáutica que integran semiproductos modelados elaborados a partir de dichas aleaciones.

Estado de la técnica

Las aleaciones de tipo Al-Zn-Mg-Cu (que pertenecen a la familia de las aleaciones 7xxx) se suelen utilizar en la construcción aeronáutica y en particular en la construcción de alas de aviones civiles. Para los extradós de alas se utiliza por ejemplo una piel de chapas gruesas de aleaciones 7150, 7055, 7449, y eventualmente contrafuertes extruidos de aleaciones 7150, 7055, o 7449. Estas denominaciones de aleaciones, bien conocidas por el especialista, corresponden a las de la organización The Aluminum Association.

Algunas de estas aleaciones se conocen desde hace ya decenios, como por ejemplo las aleaciones 7075 y 7175 (proporción de zinc de entre un 5,1 y un 6,1% en peso), 7050 (proporción de zinc de entre un 5,7 y un 6,7%), 7150 (proporción de zinc de entre un 5,9 y un 6,9%) y 7049 (proporción de zinc de entre un 7,2 y un 8,2%). Presentan un alto límite elástico, así como una buena tenacidad y una buena resistencia a la corrosión bajo tensión y a la corrosión exfoliante. Más recientemente, apareció que para ciertas aplicaciones la utilización de una aleación con mayor proporción de zinc puede presentar ventajas porque esto permite aumentar aún el límite elástico. Las aleaciones 7349 y 7449 contienen de entre un 7,5 y un 8,7% de zinc. En la literatura se han descrito aleaciones modeladas más ricas en zinc, pero no parecen utilizarse en la construcción aeronáutica.

La patente US 5 560 789 (Pechiney Recherche) divulga una aleación de composición Zn 10,7%, Mg 2,84%, Cu 0,92% que se transforma mediante extrusión. Estas aleaciones no se optimizan específicamente para un compromiso características mecánicas estáticas - tenacidad.

La patente US 5 221 377 (Aluminum Company of America) divulga distintas aleaciones de tipo Al-Zn-Mg-Cu con una proporción de zinc de hasta un 11,4%. Estas aleaciones, como se explicará más abajo, tampoco responden a los objetivos de la presente invención.

Además se propuso la utilización de las aleaciones Al-Zn-Mg-Cu con alta proporción de zinc para la fabricación de cuerpos huecos destinados a resistir altas presiones, como botellas de gas comprimido por ejemplo. La solicitud de patente europea EP 020 282 A1 (Société Métallurgique de Gerzat) divulga aleaciones con una proporción de zinc comprendida entre un 7,6% y un 9,5%. La solicitud de patente europea EP 081 441 A1 (Société Métallurgique de Gerzat) divulga un procedimiento de obtención de tales botellas. La solicitud de patente europea EP 257 167 A1 (Société Métallurgique de Gerzat) comprueba que ninguna de las aleaciones conocidas de tipo Al-Zn-Mg-Cu permite cumplir de manera segura y reproducible las severas exigencias técnicas impuestas por esta aplicación específica; propone orientarse hacia una proporción de zinc menos alta, a saber comprendida entre un 6,25% y un 8,0%.

La enseñanza de estas patentes es específica de la problemática de las botellas de gas comprimido, en particular en lo que se refiere a la maximización de la presión de rotura de dichas botellas, y no puede transferirse a otros productos modelados.

De forma general, en las aleaciones de tipo Al-Zn-Mg-Cu, una alta proporción de zinc y también de Mg y Cu es necesaria para obtener buenas características mecánicas estáticas (límite elástico, límite de rotura). Pero se sabe también (véase US 5 221 377 por ejemplo) que cuando se aumenta la proporción de zinc en una aleación de la familia 7xxx más allá de unos 7 a 8%, se encuentran problemas relacionados con una resistencia a la corrosión exfoliante y a la corrosión bajo tensión insuficiente. De forma más general, se sabe que las aleaciones Al-Zn-Mg-Cu más cargadas son susceptibles de plantear problemas de corrosión. Estos problemas se suelen resolver por medio de tratamientos térmicos o termomecánicos específicos, en particular al forzar el tratamiento de revenido más allá del punto máximo, por ejemplo durante un tratamiento de tipo T7. Pero dichos tratamientos pueden provocar entonces una reducción de las características mecánicas estáticas. Dicho de otro modo, para un determinado nivel mínimo de resistencia a la corrosión, la optimización de una aleación de tipo Al-Zn-Mg-Cu tiene que buscar un compromiso entre las características mecánicas estáticas (límite elástico Rp0,2, límite de rotura Rm, alargamiento de rotura A) y las características de tolerancia a los daños (tenacidad, velocidad de propagación de grietas, etc.). Según el nivel mínimo de resistencia a la corrosión deseado, se utiliza un estado parecido al punto máximo de revenido (estados T6), que suele ofrecer un compromiso tenacidad - Rp0,2 que privilegia las características mecánicas estáticas, o se lleva el revenido más allá del punto máximo (estados T7) a la vez que se busca un compromiso que privilegie la tenacidad. Estos estados metalúrgicos se definen en la norma EN 515.

Problema planteado

El problema al que procura responder la presente invención consiste pues en proponer nuevos productos modelados de aleación de tipo Al-Zn-Mg-Cu con alta proporción de zinc, superior a un 8,3%, que se caractericen por un compromiso mejorado entre tenacidad y características mecánicas estáticas (límite de rotura, límite elástico), que presenten una resistencia suficiente a la corrosión y un alto alargamiento de rotura, y que puedan fabricarse industrialmente en condiciones de fiabilidad compatibles con las altas exigencias de la industria aeronáutica.

Objetos de la invención

La solicitante encontró que el problema puede resolverse al ajustar la concentración de los elementos adicionales Zn, Cu y Mg y de ciertas impurezas (en particular Fe y Si) de una manera fina, y eventualmente al añadir otros elementos.

Un primer objeto de la presente invención está constituido por un producto laminado, extruido o forjado de aleación Al-Zn-Mg-Cu, caracterizado por lo que contiene (en porcentaje másico):

a) Zn 8,3-14,0 Cu 0,3-4,0 y preferentemente 0,3-3,0

Mg 0,5-4,5 y preferentemente 0,5-3,0

Zr 0,03-0,15 Fe + Si < 0,25

b) por lo menos un elemento seleccionado dentro del grupo que comprende Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que cumple las condiciones

d) Mg/Cu < 2,4 y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

Un segundo objeto de la presente invención está constituido por un producto laminado, extruido o forjado de aleación Al-Zn-Mg-Cu, caracterizado por lo que contiene (en porcentaje másico):

a) Zn 9,5-14,0 Cu 0,3-4,0 y preferentemente 0,3-3,0

Mg 0,5-4,5 y preferentemente 0,5-3,0

Fe + Si < 0,25

b) por lo menos un elemento seleccionado dentro del grupo que comprende Zr, Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, Cr, Mn, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que cumple las condiciones

d) Mg/Cu < 2,4 y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

Un tercer objeto de la presente invención es un elemento estructural para la construcción aeronáutica que integra uno de los correspondientes productos y en particular un elemento estructural utilizado en la construcción de los cajones centrales de alas de aviones civiles, tal como un extradós de ala.

Descripción de las figuras

La figura 1 muestra esquemáticamente un cajón central del ala de un avión.

Las referencias son las siguientes:

Reivindicaciones:

1. Producto laminado, extruido o forjado de aleación AI-Zn-Mg-Cu, caracterizado por lo que contiene (en porcentajes másicos):

a) Zn 8,3-14,0 Cu 0,3-4,0 Mg 0,5-4,5

Zr 0,03-0,015 Fe + Si < 0,25

b) por lo menos un elemento seleccionado dentro del grupo que comprende Se, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que cumple las condiciones

d) Mg/Cu < 2,4 y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

2. Producto según la reivindicación 1, caracterizado por lo que su proporción máxima de los siguientes elementos es de (en porcentajes másicos):

Sc 0,50; Hf 0,60; La 0,3 5 y preferentemente 0,30; Ti 0,15; Ce 0,35 y preferentemente 0,30; Nd 0,35 y preferentemente 0,30; Eu 0,35 y preferentemente 0,30; Gd 0,35; Tb 0,35; Dy 0,40; Ho 0,40; Er 0,40; Yb 0,40; Y 0,20.

3. Producto según la reivindicación 1 o 2, caracterizado por lo que la concentración másica de los elementos Se, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, Cr, Mn, no sobrepasa un 1,5% en total.

4. Producto laminado, extruido o forjado de aleación Al-Zn-Mg-Cu, caracterizado por lo que contiene (en porcentajes másicos):

a) Zn 9,5-14,0 Cu 0,3-4,0 Mg 0,5-4,5

Fe + Si < 0,25

b) por lo menos un elemento seleccionado dentro del grupo que comprende Zr, Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, Cr, Mn, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que cumple las condiciones

d) Mg/Cu < 2,4 y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

5. Producto según la reivindicación 4, caracterizado por lo que su proporción máxima de los elementos siguientes es de (en porcentajes másicos):

Sc 0,50; Hf 0,60; La 0,3 5 y preferentemente 0,30; Ti 0,15; Ce 0,35 y preferentemente 0,30; Nd 0,35 y preferentemente 0,30; Eu 0,35 y preferentemente 0,30; Gd 0,35; Tb 0,35; Dy 0,40; Ho 0,40; Er 0,40; Yb 0,40; Y 0,20; Cr 0,40; Mn 0,60.

6. Producto según la reivindicación 4 o 5, caracterizado por lo que la concentración másica de los elementos Zr, Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, Cr, Mn, no sobrepasa un 1,5% en total.

7. Producto según una cualquiera de las reivindicaciones 1 a 4, caracterizado por lo que la relación Mg/Cu es inferior a 2,0 y preferentemente inferior a 1,7.

8. Producto según una cualquiera de las reivindicaciones 1 a 7, caracterizado por lo que Zn > 9,0% y preferentemente Zn > 9,5%.

9. Producto según una cualquiera de las reivindicaciones 1 a 8, caracterizado por lo que la proporción de Cu y/o la proporción de Mn no sobrepasan un 3,0% cada uno.

10. Producto según una cualquiera de las reivindicaciones la 9, caracterizado por lo que la proporción de Zn está comprendida entre un 9,0 y un 11,0%.

11. Producto según una cualquiera de las reivindicaciones 1 a 10, caracterizado por lo que su proporción de magnesio, cobre, zinc y silicio se elige de manera que

12. Producto según una cualquiera de las reivindicaciones 1 a 11, caracterizado por lo que contiene además por lo menos un elemento seleccionado dentro del grupo que comprende Cd, Ge, In, Sn, Ag, a razón de un 0,05 a 0,15% y preferentemente un 0,05 a un 0,10%, para cada elemento seleccionado.

13. Producto según una cualquiera de las reivindicaciones 1 a 12, caracterizado por lo que el límite elástico Rp0,2 (L) > 630 MPa y preferentemente > 640 MPa.

14. Producto según una cualquiera de las reivindicaciones 1 a 13, caracterizado por lo que KIC (L-T) > 23 MPa

15. Producto según una cualquiera de las reivindicaciones 1 a 14, caracterizado por lo que Kapp(L-T) medida según ASTM E561 a medio espesor en una probeta de ancho W = 406 mm es por lo menos igual a 70 Mpa

16. Producto según la reivindicación 15, caracterizado por lo que KIC(L-T) > 25 MPa

17. Producto según una cualquiera de las reivindicaciones 1 a 16, caracterizado por lo que el alargamiento de rotura A%(L) > 8%.

18. Elemento estructural para construcción aeronáutica, que integra por lo menos un producto laminado o extruido de aleación Al-Zn-Mg-Cu, caracterizado por lo que el correspondiente producto laminado o extruido contiene (en porcentaje másico):

a) Zn 8,3-14,0 Cu 0,3-4,0 y preferentemente 0,3-3,0

Mg 0,5-4,5 y preferentemente 0,5-3,0

Zr 0,03-0,15 Fe + Si < 0,15

b) por lo menos un elemento seleccionado dentro del grupo que comprende Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que el correspondiente producto laminado o extruido cumple las condiciones

d) Mg/Cu < 2,4 y preferentemente < 1,7; y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

19. Cajón central del ala, en el que el extradós se fabrica a partir de una chapa en aleación Al-Zn-Mg-Cu, caracterizado por lo que la correspondiente chapa (en porcentaje másico):

a) Zn 8,3-14,0 Cu 0,3-4,0 y preferentemente 0,3-3,0

Mg 0,5-4,5 y preferentemente 0,5-3,0

Zr 0,03-0,15 Fe + Si < 0,15

b) por lo menos un elemento seleccionado dentro del grupo que comprende Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que la correspondiente chapa cumple las condiciones

d) Mg/Cu < 2,4 y preferentemente < 1,7; y

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4-0,4 Zn).

20. Cajón central del ala según la reivindicación 19, caracterizado por lo que el correspondiente extradós se fabrica mediante mecanizado integral a partir de una chapa con un espesor superior a los 60 mm.

21. Cajón central del ala según una de las reivindicaciones 19 o 20, caracterizado por lo que la correspondiente chapa contiene de entre un 0,02 y un 0,50% de escandio.

22. Cajón central del ala, en el que por lo menos uno de los refuerzos se fabrica a partir de un producto extruido de aleación Al-Zn-Mg-Cu, caracterizado por lo que el correspondiente producto extruido contiene (en porcentajes másicos):

a) Zn 8,3-14,0 Cu 0,3-4,0 y preferentemente 0,3-3,0

Mg 0,5-4,5 y preferentemente 0,5-3,0

Zr 0,03-0,15 Fe + Si < 0,15

b) por lo menos un elemento seleccionado dentro del grupo que comprende Sc, Hf, La, Ti, Ce, Nd, Eu, Gd, Tb, Dy, Ho, Er, Y, Yb, donde la proporción de cada uno de los correspondientes elementos, de ser seleccionado, está comprendida entre un 0,02 y un 0,7%,

c) el resto aluminio e impurezas inevitables,

y por lo que la correspondiente chapa cumple las condiciones

d) Mg/Cu < 2,4

e) (7,7 - 0,4 Zn) > (Cu + Mg) > (6,4 - 0,4 Zn).

23. Cajón central del ala según la reivindicación 22, caracterizado por lo que el correspondiente producto extruido contiene de entre un 0,02 y un 0,50% de escandio.

24. Cajón central del ala según una cualquiera de las reivindicaciones 19 a 24, caracterizado por lo que la correspondiente chapa o el correspondiente perfil se utiliza en el estado metalúrgico T6 o T651.

25. Cajón central del ala según una cualquiera de las reivindicaciones 19 a 24, caracterizado por lo que la correspondiente chapa o el correspondiente perfil se utiliza en el estado metalúrgico T7.

Patentes similares o relacionadas:

Tratamiento de productos recubiertos con aleación a base de Al/Zn, del 20 de Mayo de 2020, de Bluescope Steel Limited: Un procedimiento de tratamiento de un producto recubierto con aleación a base de Al-Zn que incluye un recubrimiento de aleación a base de Al-Zn sobre un sustrato, […]

Aleación de alta resistencia en base a aluminio y método para producir artículos a partir de la misma, del 4 de Marzo de 2020, de Obshestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Una aleacion en base a aluminio de alta resistencia que comprende zinc, magnesio, niquel, hierro, cobre, y circonio, y que comprende adicionalmente al menos un metal seleccionado […]

Tratamiento térmico de choque de artículos de aleación de aluminio, del 4 de Marzo de 2020, de NOVELIS, INC.: Un proceso para preparar un artículo de aleación de aluminio, que comprende: calentar al menos una parte de un artículo de aleación de aluminio […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Método para producir un objeto hecho de una aleación de aluminio endurecible, del 8 de Enero de 2020, de LKR Leichtmetallkompetenzzentrum Ranshofen GmbH: Un método para producir un objeto hecho de una aleación de aluminio endurecible, el método que comprende: proporcionar un producto en bruto de la aleación […]

Aleaciones de aluminio resistentes a la corrosión de alta resistencia para su uso como materia prima de aleta y métodos de fabricación de las mismas, del 8 de Enero de 2020, de NOVELIS, INC.: Aleación de aluminio que comprende 0,7 - 3,0 % en peso de Zn, 0,15 - 0,35 % en peso de Si, 0,25 - 0,65 % en peso de Fe, 0,05 - 0,20 % en peso de Cu, 0,75 - 1,50 % en peso de […]

Tiempo de envejecimiento reducido de aleación de la serie 7xxx, del 4 de Diciembre de 2019, de NOVELIS, INC.: Método para lograr la elongación y límite elástico deseados en una lámina de aleación de aluminio 7xxx que comprende: a) calentar rápidamente la lámina a una temperatura […]

Productos de aleación de aluminio que tienen combinaciones de propiedades mejoradas y método para su envejecimiento artificial, del 3 de Julio de 2019, de Arconic Inc: Un producto de aleación de aluminio que tiene un espesor de menos de 63,5 mm (2,5 pulgadas) que comprende una aleación que consiste en 7,9 - 8,2 % en peso de Zn, 1,75 - […]