PRODUCTOS HECHOS DE ALEACIONES DE ALUMINIO DE ALTA TENACIDAD Y PROCEDIMIENTO DE FABRICACION.

Procedimiento de elaboración de productos de aleación de aluminio de alta tenacidad y resistencia a la fatiga que consta de las etapas siguientes:

(a) se prepara un baño con una aleación de aluminio,

(b) se introduce en dicho baño un afinador,

(c) se elabora una forma bruta fundida, como por ejemplo una palanquilla de extrusión, una palanquilla de forja o una placa de laminado,

(d) se transforma en caliente dicha forma bruta, eventualmente tras su descascarillado, para formar una pieza bruta o un producto del grosor definitivo,

(e) opcionalmente, se transforma en frío la pieza bruta hasta su grosor definitivo,

(f) se somete el producto procedente de la etapa (d) o (e) a un tratamiento térmico de solución y temple, seguido de una distensión por tracción controlada con un alargamiento permanente comprendido entre el 0,5 y el 5%, y eventualmente seguido un revenido.

caracterizado por contener el citado afinador partículas de fases del tipo AlTiC, por elegirse la cantidad de afinador de tal manera que la granulometría media de fundición de dicha forma bruta sea superior a 500 µm y por ser dicha aleación una aleación AA6056 o una aleación AA6156

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2005/002310.

Solicitante: ALCAN RHENALU.

Nacionalidad solicitante: Francia.

Dirección: 7, PLACE DU CHANCELIER ADENAUER,75116 PARIS.

Inventor/es: BES, BERNARD, JARRY, PHILIPPE.

Fecha de Publicación: .

Fecha Concesión Europea: 7 de Abril de 2010.

Clasificación Internacional de Patentes:

- C22B21/06 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22B PRODUCCION O AFINADO DE METALES (fabricación de polvos metálicos o sus suspensiones B22F 9/00; producción de metales por electrólisis o electroforesis C25 ); PRETRATAMIENTO DE MATERIAS PRIMAS. › C22B 21/00 Obtención de aluminio. › Afinado.

- C22B21/06B

- C22C1/02 C22 […] › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por fusión.

- C22C1/02C

- C22C1/06 C22C 1/00 […] › con la utilización de agentes especiales para afinación o deoxidación.

- C22C21/02 C22C […] › C22C 21/00 Aleaciones basadas en aluminio. › con silicio como constituyente que sigue al que está en mayor proporción.

- C22C21/08 C22C 21/00 […] › con silicio.

- C22C21/14 C22C 21/00 […] › con silicio.

- C22C21/16 C22C 21/00 […] › con magnesio.

- C22C21/18 C22C 21/00 […] › con cinc.

- C22F1/04 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aluminio o aleaciones basadas en él.

Clasificación PCT:

Fragmento de la descripción:

Productos hechos de aleaciones de aluminio de alta tenacidad y procedimiento de fabricación.

Campo de la invención

La presente invención se refiere a un nuevo procedimiento de fabricación para productos laminados hechos de aleaciones de aluminio de alta tenacidad y alta resistencia a la fatiga, así como productos obtenidos mediante este procedimiento. Este procedimiento comprende un tipo de afino particular del metal líquido. Las planchas obtenidas pueden utilizarse como revestimiento del fuselaje de los aviones.

Estado de la técnica

Se sabe que, en la fabricación de semiproductos y elementos estructurales para construcción aeronáutica, no pueden optimizarse todas las propiedades de los materiales al mismo tiempo ni unas independientemente de las otras. Cuando se modifica la composición química de la aleación o los parámetros de los procedimientos de elaboración de los productos, algunas propiedades esenciales pueden mostrar incluso tendencias antagónicas. Éste es el caso de, por un lado, un conjunto de propiedades que se agrupan dentro del término de "resistencia mecánica estática" (en particular, la resistencia a la rotura Rm y el límite de elasticidad Rp0.2) y, por otro lado, otro conjunto de propiedades agrupadas dentro del término de "tolerancia al daño" (en particular, la tenacidad y la resistencia a la propagación de las fisuras). Asimismo, algunas propiedades de uso, como la resistencia a la fatiga, la resistencia a la corrosión, la conformabilidad o el alargamiento de rotura, están vinculadas de una forma muy compleja y, a menudo, imprevisible a las propiedades (o "características") mecánicas. La optimización de todas las propiedades de un material para construcción mecánica, por ejemplo en el sector aeronáutico, implica a menudo un compromiso entre varios parámetros clave.

A título de ejemplo, en los aviones civiles de gran capacidad, para los elementos de la estructura del fuselaje se pueden utilizar aleaciones de tipo Al-Si-Mg-Cu. Estos elementos tienen que tener, por un lado, una alta resistencia mecánica y, por otro lado, una buena tenacidad y una buena resistencia a la fatiga. Cualquier posibilidad de mejorar uno de estos grupos de propiedades sin perjudicar a los demás será bien recibida.

Hasta el momento, los esfuerzos más importantes se han dirigido a optimizar la composición química de las aleaciones y las condiciones de transformación de las planchas, es decir, las secuencias de laminado y de tratamiento térmicos.

Es bien sabido que, en las aleaciones de las series 2xxx y 7xxx, la reducción de las impurezas de hierro y de silicio conlleva un aumento de la tenacidad (ver artículo de J.T. Staley, "Microstructure and Toughness of High-Strength Aluminium Alloys", publicado en el libro Properties Related to Fracture Toughness, ASTM Special Technical Publication 65, 1976, pp. 71-103). En algunos casos, también provoca un aumento de la resistencia a la fatiga.

Sólo se han realizado unos pocos estudios sobre la influencia de las condiciones de afino del metal líquido y de fusión de las formes brutas (como son las palanquillas y las placas) en la tenacidad de los productos obtenidos a partir de estas formas brutas.

La solicitud de patente EP 1.205.567 A (Alcoa Inc.) demuestra que, al añadir Ti y B o C a una aleación forjada, a razón del 0,003 al 0,010%, se consigue una granulometría de fundición inferior o igual a 200 µm.

La solicitud de patente EP 1.158.068 A (Pechiney Rhenalu) demuestra que la tenacidad de las planchas gruesas de aleación de aluminio con endurecimiento estructural en los estados metalúrgicos poco recristalizados, es decir, cuya fracción de granos recristalizados es inferior al 35%, se ve influida por la microestructura de colada: en determinados casos, una granulometría de colada grande puede conducir a una mejor tenacidad que una granulometría pequeña. Este resultado se obtiene, en particular, controlando cuidadosamente el contenido de titanio y boro, elementos que, incorporados en forma de TiB2, afinan el grano del metal al solidificarse.

La patente US 5.104.616 (Baeckerud) trata, en particular, sobre los problemas que plantean las partículas duras de los boruros en las industrias de las latas para bebidas o del papel de aluminio, y demuestra que puede resultar ventajoso sustituir un afinador que contenga boro por uno que contenga carbono. No obstante, los problemas con que se encuentra la industria del embalaje de aluminio, como son las perforaciones, no son comparables a los que pueden afectar a la industria aeronáutica.

La presente invención tiene por objeto proponer un nuevo procedimiento para obtener productos forjados altamente recristalizados, preferiblemente laminados y, en particular, planchas finas de aleación de la serie 6xxx de alta resistencia mecánica que presenten también una excelente tenacidad y resistencia a la fatiga.

Objeto de la invención

La presente invención se refiere a un procedimiento para fabricar productos hechos de aleaciones de aluminio y, en particular, productos altamente recristalizados, de alta tenacidad y resistencia a la fatiga, que consta de las etapas siguientes:

caracterizado por contener el citado afinador partículas de fases del tipo AlTiC, por elegirse la cantidad de afinador de tal manera que la granulometría media de fundición de dicha forma bruta sea superior a 500 µm y por ser dicha aleación una aleación AA6056 o una aleación AA6156.

Otro objeto de la presente invención es una placa de laminado obtenible mediante el procedimiento de colada.

Otro objeto más de la presente invención es una plancha obtenible a partir del procedimiento o a partir de la placa de laminado de acuerdo con la invención.

Descripción de los dibujos

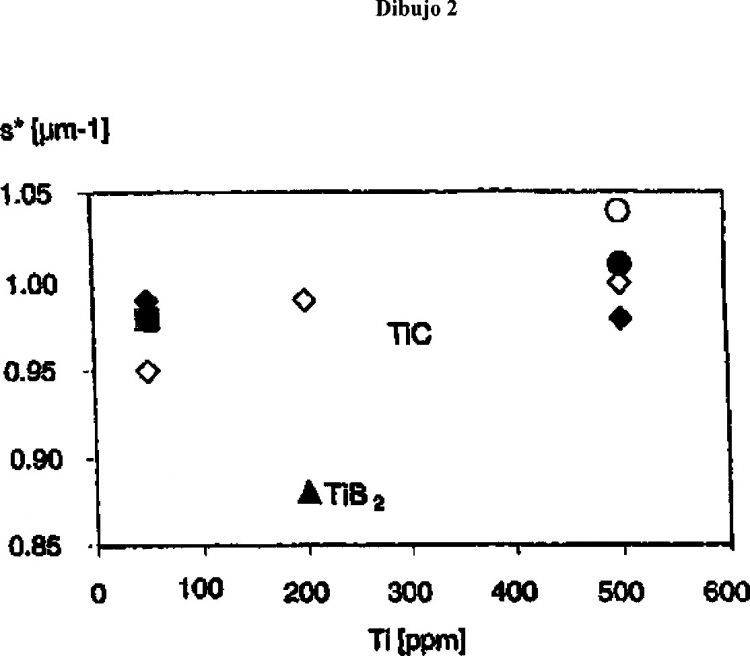

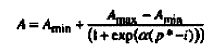

El dibujo 1 muestra la influencia del afinador y del contenido de titanio en el parámetro p*. El dibujo 2 muestra la influencia del afinador y del contenido de titanio en el parámetro s*. En estos dos dibujos, el triángulo negro representa una aleación afinada con TiB2, mientras que las demás aleaciones están afinadas con AlTiC.

Descripción de la invención

A menos que se indique lo contrario, todas las indicaciones relativas a la composición química de las aleaciones se expresan en tantos por ciento en masa. Cuando la concentración se exprese en ppm (partes por millón), esta indicación se referirá también a la concentración en masa.

La denominación de las aleaciones se basa en las reglas de The Aluminum Association. Los estados metalúrgicos se definen en la norma europea EN 515. La composición química de las aleaciones de aluminio normalizadas se define, por ejemplo, en la norma EN 573-3, así como en las publicaciones de The Aluminum Association. Estas reglas, normas y publicaciones son conocidas por los expertos en la materia. En la presente, se entenderá por "aleación de la serie 6xxx" o "aleación de tipo Al-Mg-Si" las aleaciones de aluminio (i) cuya composición química encaje dentro de una de las denominaciones normalizadas de una aleación de la serie 6xxx, o (ii) que se deriven de una aleación correspondiente a tal denominación normalizada al añadir o eliminar alguno de sus elementos químicos, excepto el silicio y el magnesio, y/o al rebasar (por exceso o por defecto) el límite de concentración normalizado de uno o varios elementos químicos (incluido el silicio y el magnesio), entendiéndose que en ambos casos (i) y (ii), la aplicación de las reglas de nomenclatura normalizadas debe permitir clasificar dicha aleación modificada en la serie 6xxx.

Reivindicaciones:

1. Procedimiento de elaboración de productos de aleación de aluminio de alta tenacidad y resistencia a la fatiga que consta de las etapas siguientes:

caracterizado por contener el citado afinador partículas de fases del tipo AlTiC, por elegirse la cantidad de afinador de tal manera que la granulometría media de fundición de dicha forma bruta sea superior a 500 µm y por ser dicha aleación una aleación AA6056 o una aleación AA6156.

2. Procedimiento según la reivindicación 1 caracterizada por escogerse la cantidad de afinador de manera que la distribución de las fases intermetálicas de dicha forma bruta, observada al microscopio óptico con 50 aumentos, sea regular.

3. Procedimiento según la reivindicación 1 o 2 caracterizado ser superior al 70% la fracción recristalizada medida entre un cuatro del espesor y el semiespesor de los productos procedentes de la etapa (f).

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado por contener dicha forma bruta menos del 0,0001% de boro.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, en el cual el contenido de hierro no supera el 0,15% o, preferiblemente, el 0,13%.

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, en el cual dicha forma bruta es una placa de laminado.

7. Procedimiento según la reivindicación 6, en el cual se aplica un chapado en una o ambas caras de dicha placa de laminado, después de su descascarillado o, eventualmente, después de una primera secuencia de laminado en caliente.

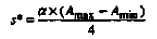

8. Placa de laminado de aleación AA6056 o AA6156 cuya granulometría media de fundición es superior a 500 µm, obtenible mediante un procedimiento compuesto por las etapas (a) a (c) del procedimiento según cualquiera de las reivindicaciones 1 o 4 a 7, caracterizada por un parámetro s* superior a 0,92 µm-1 o, preferiblemente, superior a 0,94 µm-1 y por un parámetro p* inferior a 107 µm,

donde el parámetro p* viene definido por la ecuación

y donde el parámetro s* viene definido por la ecuación

donde

A es la fracción superficial de objetos después de la transformación,

Amin es la fracción superficial inicial de partículas intermetálicas después de la umbralización,

Amax es su fracción superficial correspondiente al relleno convencional en el que se para el algoritmo para evitar los problemas de convergencia lenta al final del relleno,

i es el número de paso de cálculo,

y a es un coeficiente de ajuste de la pendiente de la sigmoidea.

9. Placa de laminado según la reivindicación 8 caracterizada por contener menos del 0,0001% de boro.

10. Plancha laminada obtenible a partir de una placa de laminado según cualquiera de las reivindicaciones 8 a 9.

11. Plancha laminada de aleación AA6056 o AA6156 según la reivindicación 10, que se caracteriza por poseer, en el estado T6 con un grosor comprendido entre 3 y 12 mm, una tolerancia al daño KR, determinada en el sentido T-L para una propagación de la fisura ?aeff de 20 mm a partir de una curva R medida según la norma ASTM E561, de al menos 115 MPa

12. Plancha de aleación AA6056 o AA6156 según cualquiera de las reivindicaciones 10 a 11, caracterizada por poseer, en el estado T6 con un grosor comprendido entre 3 y 12 mm, una tolerancia al daño KR, determinada en el sentido T-L para una propagación de la fisura ?aeff de 60 mm a partir de una curva R medida según la norma ASTM E561, de al menos 175 MPa

13. Plancha de aleación AA6056 o AA6156 según cualquiera de las reivindicaciones 10 a 12, caracterizada por ser su velocidad de propagación de fisuras da/dn en el sentido L-T, medida según la norma ASTM E 561 en el sentido L-T sobre un panel de anchura w = 400 para ?k = 50 MPa

14. Plancha de aleación AA6056 o AA6156 según cualquiera de las reivindicaciones 10 a 13 caracterizada por estar chapada en una o ambas caras.

Patentes similares o relacionadas:

Desgasificación ultrasónica de metales fundidos, del 11 de Marzo de 2020, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico, una sonda alargada que comprende un primer extremo y un segundo extremo, el […]

Dispositivo ultrasónico con sistema de suministro de gas integrado, del 25 de Diciembre de 2019, de Southwire Company, LLC: Dispositivo ultrasonico que comprende: un transductor ultrasonico ; una sonda alargada (304, 510, […]

Aparato y método para la eliminación de inclusiones no deseadas de masas fundidas de metal, del 25 de Septiembre de 2019, de NORSK HYDRO ASA: Aparato para filtrar metal fundido, en particular aluminio, que incluye un recipiente con una cubierta o carcasa exterior de metal y una construcción de revestimiento […]

Aparato y método para la eliminación de inclusiones no deseadas de masas fundidas de metal, del 25 de Septiembre de 2019, de NORSK HYDRO ASA: Aparato para filtrar metal fundido, en particular aluminio, que incluye un recipiente con una cubierta o carcasa exterior de metal y una construcción de revestimiento […]

Método para contener y circular un metal líquido y aparato para lo mismo, del 4 de Septiembre de 2019, de EMP TECHNOLOGIES LIMITED: Un aparato metalúrgico que comprende un vaso para contener un cuerpo de metal líquido y un aparato de circulación para hacer circular el cuerpo de metal […]

Sondas ultrasónicas con salidas de gas para la desgasificación de metales fundidos, del 5 de Junio de 2019, de Southwire Company, LLC: Un dispositivo ultrasónico que comprende: un transductor ultrasónico ; una sonda ultrasónica unida al transductor, comprendiendo […]

Aparato y procedimiento para cebar un filtro de metal fundido, del 29 de Mayo de 2019, de Norwegian University of Science and Technology (NTNU): Un procedimiento para cebar un filtro de cerámica eléctricamente no conductor para la eliminación de inclusiones sólidas del metal líquido, en […]

Aparato y procedimiento para cebar un filtro de metal fundido, del 29 de Mayo de 2019, de Norwegian University of Science and Technology (NTNU): Un procedimiento para cebar un filtro de cerámica eléctricamente no conductor para la eliminación de inclusiones sólidas del metal líquido, en […]

Proceso de inspección ultrasónica de un metal líquido, del 16 de Mayo de 2019, de Constellium Issoire: Proceso de inspección ultrasónica de un metal líquido que comprende las siguientes etapas: a) suministrar un sonotrodo realizado en […]

Procedimiento de mojado de un sonotrodo y sonotrodo, del 7 de Mayo de 2019, de Constellium Issoire: Procedimiento de utilización de un sonotrodo compuesto por las etapas siguientes: a) Realizar un primer baño de un metal líquido compuesto por un porcentaje […]