PRODUCCIÓN DE PARTÍCULAS ESFÉRICAS A PARTIR DE UNA MASA FUNDIDA DE MATERIAL PLÁSTICO.

Método para la producción de partículas esféricas a partir de una masa fundida de material plástico,

en particular un prepolímero o bien, una masa fundida de un polímero de un policondensado, por ejemplo, PET (tereftalato de polietileno), PBT (tereftalato de polibutileno), PEN (naftalato de polietileno), PA (poliamida) o PC (policarbonato), en donde la masa fundida se vierte en forma de gotas, mediante una boquilla de goteo con una pluralidad de orificios de salida para la masa fundida, y las gotas se solidifican como partículas después de caer a través de, al menos, una porción de una sección de caída, caracterizado porque las partículas llegan al extremo de la sección de caída, a una zona receptora, en la que, al menos, una fracción de las partículas se fluidiza de manera tal que se producen turbulencias para mover las partículas en dirección al centro de la zona, y las partículas en la sección de caída se exponen al contacto con un líquido

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2002/000653.

Solicitante: BUHLER AG.

Nacionalidad solicitante: Suiza.

Dirección: 9240 UZWIL SUIZA.

Inventor/es: CULBERT, BRENT-ALLEN, CHRISTEL, ANDREAS, GEIER, RUDOLF, KRUMPHOLZ,Erhard, JÜRGENS,Theodor.

Fecha de Publicación: .

Fecha Solicitud PCT: 3 de Diciembre de 2002.

Clasificación PCT:

- B01J2/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 2/00 Procedimientos o dispositivos para la granulación de sustancias, en general; Tratamiento de materiales particulados para hacer que fluyan libremente, en general, p. ej. haciéndolos hidrófobos. › en un medio gaseoso.

- B01J2/18 B01J 2/00 […] › mediante la utilización de un vibrador.

- B29B13/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29B PREPARACION O PRETRATAMIENTO DE MATERIAS A CONFORMAR; FABRICACION DE GRANULOS O DE PREFORMAS; RECUPERACION DE LAS MATERIAS PLASTICAS O DE OTROS CONSTITUYENTES DE MATERIALES DE DESECHO QUE CONTIENEN MATERIAS PLASTICAS. › Acondicionamiento o tratamiento físico de las materias a trabajar (aspectos químicos C08J 3/00).

- B29B9/00 B29B […] › Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12).

- B29B9/12 B29B […] › B29B 9/00 Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12). › caracterizados por la estructura o la composición.

- C08J3/12 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08J PRODUCCION; PROCESOS GENERALES PARA FORMAR MEZCLAS; TRATAMIENTO POSTERIOR NO CUBIERTO POR LAS SUBCLASES C08B, C08C, C08F, C08G o C08H (trabajo, p. ej. conformado, de plásticos B29). › C08J 3/00 Procesos para el tratamiento de sustancias macromoleculares o la formación de mezclas. › Pulverización o granulación.

Clasificación antigua:

- B01J2/04 B01J 2/00 […] › en un medio gaseoso.

- B01J2/18 B01J 2/00 […] › mediante la utilización de un vibrador.

- B29B13/00 B29B […] › Acondicionamiento o tratamiento físico de las materias a trabajar (aspectos químicos C08J 3/00).

- B29B9/00 B29B […] › Fabricación de gránulos (en general B01J; aspectos químicos C08J 3/12).

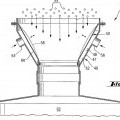

- B29B9/12 B29B 9/00 […] › caracterizados por la estructura o la composición.

- C08J3/12 C08J 3/00 […] › Pulverización o granulación.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2360853_T3.pdf

Fragmento de la descripción:

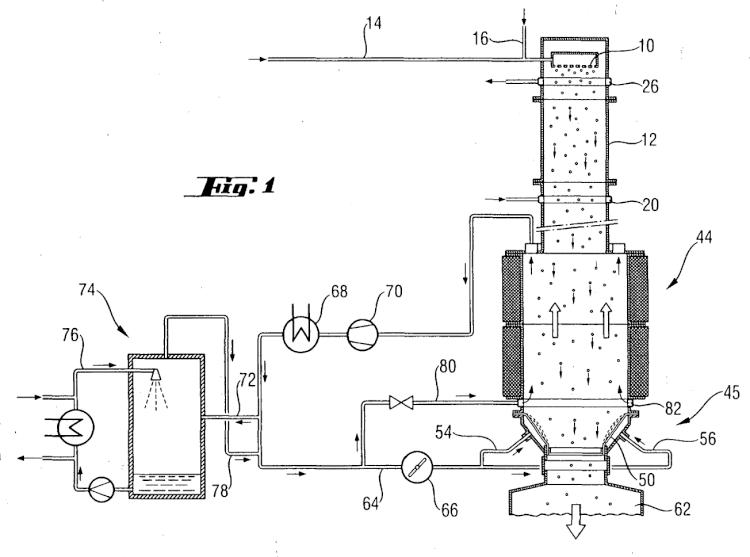

La presente invención hace referencia a un método para la producción de partículas esféricas a partir de una masa fundida de material plástico, en particular un prepolímero o bien, una masa fundida de un polímero de un policondensado, por ejemplo, PET, PBT, PEN, PA o PC de ácidos carboxílicos polifuncionales y alcoholes, en donde la masa fundida se vierte en forma de gotas, mediante una boquilla de goteo, y las gotas se solidifican como partículas después de caer a través de, al menos, una porción de una sección de caída.

ara la producción de granulado de PET, se conoce el suministro de un precondensado después de la esterificación o bien, transesterificación, y la policondensación previa de glicol etilénico o bien, butandiol en el proceso del PBT, y ácidos tereftálicos, a un reactor sometido a una presión negativa. De esta manera, por una parte, se debe incrementar la viscosidad del polímero en gran parte líquido y de cadena corta, y por otra parte, se suministra nuevamente el glicol etilénico o bien, butandiol que se desprende de la esterificación o bien, de la transesterificación. Después del tratamiento del reactor, el policondensado se enfría en agua y se corta para obtener granulado, para lograr gránulos cilíndricos que son, en gran parte, amorfos. Sin embargo, existe la desventaja de que los extremos presentan salientes que interrumpen, y por consiguiente, pueden provocar una producción de polvo. Por otra parte, resulta una desventaja del método conocido el hecho de que los gránulos, después de su granulación, se encuentren en un estado, en gran parte, amorfo, que en una etapa posterior por separado del tratamiento requiera de una cristalización parcial. Además, perjudica en relación con los costes energéticos y técnicos de la instalación, dado que resultan necesarias las etapas de tratamiento especiales, como la etapa del reactor en la que se somete a una presión negativa, y la cristalización parcial.

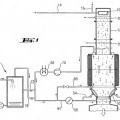

Para evitar dichas desventajas, de acuerdo con la patente DE 198 49 485 A1, se recomienda que el precondensado fundido se suministre a una columna de caída con una boquilla distribuidora de gotas presente en la zona de cabecera, en donde el precondensado que sale de la boquilla distribuidora de gotas, se expone a un gas inerte como nitrógeno, en la columna de caída en el contraflujo. De esta manera, se reduce la velocidad de caída ante una aceleración simultánea de una cristalización de las gotas. Las partículas que emergen de la base de la columna de caída, se pueden suministrar como gránulos secos y parcialmente cristalizados, después de una postcondensación

o bien, de una SSP (policondensación en estado sólido).

Un método correspondiente también se deduce de la patente DE 100 19 508 A1. Además, en el contraflujo las gotas se exponen al aire o a un gas inerte, como nitrógeno.

Para poder enfriar un prepolímero de PET líquido de alrededor de 280 °C a 160 °C, y por lo tanto, alcanzar la velocidad de cristalización ventajosa, que se encuentra en el rango de entre 150 °C y 170 °C, se debe extraer un kilogramo de partículas esféricas de PET, más de 220 KJ/Kg de calor. Dado que los gases que se emplean convencionalmente, como aire o nitrógeno, sólo presentan una capacidad calórica reducida (aprox. 1,05 KJ/Kg), a pesar del empleo de grandes diferencias de temperatura para absorber el calor, se requiere de caudales volumétricos y másicos del gas relativamente grandes, para poder enfriar las gotículas de polímero líquidas y calientes. Además, resulta una desventaja que la transmisión térmica de un gas a una sustancia sólida sea relativamente deficiente, de manera que se producen secciones de caída relativamente elevadas, y resulta difícil regular un enfriamiento definido o bien, una temperatura de las gotas, de acuerdo con una determinada altura de caída.

Un gas que se calienta, por ejemplo, de 50 °C a 200 °C, puede absorber en total alrededor de 160 KJ/Kg de gas. Por consiguiente, se requiere de un flujo de gas de alrededor de 1,4 Kg de gas/Kg de PET o bien, 1.400 m3 de gas/1.000 Kg de PET. Esto significa que, por ejemplo, cuando se vierte en forma de gotas con 1 t de PET por segundo, en una columna de caída con un diámetro de 1,2 m, se requiere de un flujo de gas de, al menos, 1.400 m3/h.

Además, una desventaja de las grandes cantidades de gas, consiste en que se provocan turbulencias y, al menos, flujos transversales interferentes, de manera que existe el riesgo de que las partículas esféricas particularmente adherentes, que pueden presentar un diámetro en el orden de los 0,8 mm, entren en contacto con las paredes del tubo de caída y se adhieran, o también que se adhieran entre sí o bien, que se deformen de manera tal que la geometría final no presente la forma esférica deseada.

Para producir esferas de geometría uniforme, compuestas de material plástico, de acuerdo con la patente DE 43 38 212 C2 se recomienda que el material plástico se vierta en forma de gotas con una consistencia fundida mediante la activación de vibraciones de un dispositivo de una boquilla, en donde las gotas producidas de esta manera, se enfrían en un líquido.

El objeto de la presente invención consiste en perfeccionar un método de la clase mencionada en la introducción, de manera que la masa fundida de material plástico mencionada en la introducción, en particular un prepolímero o bien, un polímero de un condensado, se vierta en forma de gotas con un caudal deseado elevado, sin que exista el riesgo de una deformación o bien, de la adherencia de las partículas vertidas en forma de gotas, o bien de una aglutinación de las partículas vertidas en forma de gotas entre sí, y/o la adherencia de las partículas en los límites de la sección de caída. Por otra parte, de acuerdo con otro aspecto de la presente invención, se debe reducir considerablemente el tiempo total durante el cual se postcondensan, en una periferia suficiente, las partículas vertidas en forma de gotas, en comparación con los métodos conocidos.

Conforme al método, el objeto se resuelve, entre otros, mediante el hecho de que las partículas llegan al extremo de la sección de caída, a una zona receptora, en la que, al menos, una fracción de las partículas se fluidiza de manera tal que se producen turbulencias para mover las partículas en dirección al centro de la zona, y que las partículas en la sección de caída se exponen al contacto con un líquido.

Por el término “fluidizado” se entiende tanto un movimiento esencialmente estocástico (aleatorio) de las partículas, en el sentido de una fluidización, así como un movimiento esencialmente colectivo (controlado) de las partículas, en donde de esta manera, también existen naturalmente estados de movimientos combinados del “grupo de partículas”, con una fracción estocástica y una fracción colectiva del patrón del movimiento.

El término “solidificado”, en la siguiente descripción, hace referencia a partículas esencialmente estables de forma, amorfas y/o cristalinas.

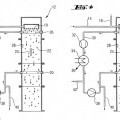

Preferentemente, en la zona receptora se fluidizan las partículas mediante la vibración de, al menos, una porción de la zona receptora.

La fluidización de las partículas en la zona receptora se puede realizar también mediante la inyección de un gas a través de una pluralidad de orificios de inyección de gas.

En una ejecución especial del método conforme a la presente invención, las partículas en la zona receptora se fluidizan mediante un elemento de conformación textil, que es atravesado por gas y sometido a vibraciones, y/o se conducen a una zona, con un elemento con rigidez estructural propia en el extremo de la sección de caída, que es sometida al contacto con gas, de manera que se produzcan turbulencias para el movimiento de las gotas en dirección al centro de la zona.

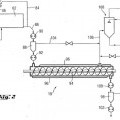

La fluidización de las partículas se realiza preferentemente de manera que las partículas fluidizadas formen un lecho fluidizado, en donde las partículas se conducen al lecho fluidizado preferentemente a través de una zona de entrada del lecho fluidizado en la sección de caída, y desde allí se desplacen a una zona de salida del lecho fluidizado, en la que se encuentra el orificio de salida de la zona. Las partículas en el extremo de la sección de caída se dirigen preferentemente hacia la zona de entrada del lecho fluidizado. Dichas medidas garantizan que todas las partículas presenten aproximadamente el mismo tiempo de permanencia, y en particular, al menos, un tiempo de permanencia... [Seguir leyendo]

Reivindicaciones:

1. Método para la producción de partículas esféricas a partir de una masa fundida de material plástico, en particular un prepolímero o bien, una masa fundida de un polímero de un policondensado, por ejemplo, PET (tereftalato de polietileno), PBT (tereftalato de polibutileno), PEN (naftalato de polietileno), PA (poliamida) o PC (policarbonato), en donde la masa fundida se vierte en forma de gotas, mediante una boquilla de goteo con una pluralidad de orificios de salida para la masa fundida, y las gotas se solidifican como partículas después de caer a través de, al menos, una porción de una sección de caída, caracterizado porque las partículas llegan al extremo de la sección de caída, a una zona receptora, en la que, al menos, una fracción de las partículas se fluidiza de manera tal que se producen turbulencias para mover las partículas en dirección al centro de la zona, y las partículas en la sección de caída se exponen al contacto con un líquido.

2. Método de acuerdo con la reivindicación 1, caracterizado porque en la zona receptora se fluidizan las partículas mediante la vibración de, al menos, una porción de la zona receptora.

3. Método de acuerdo con la reivindicación 1 ó 2, caracterizado porque en la zona receptora se fluidizan las partículas mediante la inyección de un gas a través de una pluralidad de orificios de inyección de gas.

4. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las partículas en la zona receptora se fluidizan mediante un elemento de conformación textil que es atravesado por gas y sometido a vibraciones, y/o se conducen a una zona con un elemento con rigidez estructural propia en el extremo de la sección de caída, que es sometida al contacto con gas, de manera que se produzcan turbulencias para el movimiento de las gotas en dirección al centro de la zona.

5. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las partículas fluidizadas conforman un lecho fluidizado.

6. Método de acuerdo con la reivindicación 5, caracterizado porque las partículas se conducen al lecho fluidizado a través de una zona de entrada del lecho fluidizado desde la sección de caída, y desde allí se desplazan a una zona de salida del lecho fluidizado, en la que se encuentra el orificio de salida de la zona.

7. Método de acuerdo con la reivindicación 6, caracterizado porque las partículas en el extremo de la sección de caída se dirigen hacia la zona de entrada del lecho fluidizado.

8. Método de acuerdo con la reivindicación 1, caracterizado porque las partículas llegan al extremo de la sección de caída, a una zona receptora, en la que, al menos, una fracción de las partículas se fluidiza de manera tal que se producen turbulencias para mover las partículas en dirección al centro de la zona.

9. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la temperatura de evaporación del líquido se encuentra por debajo de la temperatura de fusión de las partículas.

10. Método de acuerdo con, al menos, una de las reivindicaciones precedentes, caracterizado porque el líquido presenta agua y/o glicol etilénico.

11. Método de acuerdo con, al menos, una de las reivindicaciones precedentes, caracterizado porque el líquido se pulveriza en forma de finas gotículas, de manera que las gotas vertidas en forma de gotas mediante la boquilla de goteo, en la sección de caída entren en contacto con una niebla de pulverización, en donde la niebla de pulverización se regula de manera que su tamaño de gotas corresponda aproximadamente 1/3 a 1/20 del tamaño de gotas de la masa fundida vertida en forma de gotas.

12. Método de acuerdo con la reivindicación 11, caracterizado porque el líquido se introduce en un gas portador.

13. Método de acuerdo con la reivindicación 12, caracterizado porque el gas portador presenta, al menos, uno de los siguientes gases: aire, nitrógeno, dióxido de carbono, argón, vapor de agua o vapor de glicol etilénico.

14. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las gotas, después de caer a través de, al menos, una porción de la sección de caída, se someten, al menos, a una cristalización incipiente.

15. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las gotas sólo se enfrían en tanto que su temperatura permanezca por encima de la temperatura de transición vítrea Tg del material plástico.

16. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque se recupera la energía térmica de los gases del proceso que se encuentran en la sección de caída, como aire, nitrógeno, dióxido de carbono, argón, vapor de agua o vapor de glicol etilénico.

17. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las partículas esféricas

o casi esféricas se conducen a una etapa de cristalización, después de abandonar la zona receptora.

18. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las partículas esféricas se conducen a una etapa de postcondensación para la policondensación de estado sólido, después de atravesar una o una pluralidad de etapas de cristalización.

19. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque las gotas de la boquilla de goteo, se suministran a una zona exterior circular de la boquilla de goteo.

20. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque, al menos, una fracción de las gotas esparcidas desde la boquilla de goteo, presentan un componente de movimiento en sentido horizontal.

21. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la zona receptora se expone al contacto en forma de impulsos con un gas como el aire.

22. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la zona receptora se conforma en forma de embudo, y del lado de las gotas presenta orificios que son atravesados por el gas y que se extienden de manera tal que las gotas se desplacen o bien, se fluidicen tangencialmente a lo largo de la superficie interior de la zona con forma de embudo.

23. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la evolución de la presión del gas es sinusoidal, cuando entra en contacto con la zona receptora.

24. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas entra en contacto, en forma de impulsos, con la zona receptora, con una frecuencia f de preferentemente 1 Hz ≤ f ≤ 30 Hz, en particular 1 Hz ≤ f ≤ 10 Hz.

25. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas atraviesa la zona receptora con una velocidad máxima v de v ≤ 4 m/seg., en particular v ≤ 3 m/seg., preferentemente v ≤ 1 m/seg.

26. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas somete a la zona receptora a una presión p de 0 mbar ≤ p ≤ 200 mbar, en particular 0 mbar ≤ p ≤ 150 mbar, por encima de la presión atmosférica.

27. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque en la zona receptora se utilizan orificios con una abertura de malla d < 80%, en particular d < 30% del diámetro medio de las partículas.

28. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque del dispositivo de cristalización se extrae una fracción de las partículas cristalizadas en forma de esferas o, al menos, con una cristalización incipiente, y por encima de la zona receptora, se suministran nuevamente a las gotas que caen atravesando la sección de caída.

29. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque alrededor del 10 al 50% de las partículas esféricas extraídas del dispositivo de cristalización se conducen nuevamente a la zona receptora.

30. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque inmediatamente antes del vertido en forma de gotas, a la masa fundida se le agrega un extendedor de cadena, que acelera la postcondensación.

31. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque la fracción del extendedor de cadena en la masa fundida a verter en forma de gotas, asciende a < 0.5 % en peso.

32. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el extendedor de cadena se adiciona a la masa fundida en una cantidad tal que surte efecto después de un tiempo t1 de t1 ≤ 10 min., en particular 1 min. ≤ t1 ≤ 10 min.

33. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque como extendedor de cadena se utiliza uno a base de polialcohol, dianhídrido de un ácido tetracarboxílico, pentaeritrita u oxazolinas.

34. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque en, al menos, una porción de la sección de caída, las gotas se someten a un contraflujo, que es preferentemente laminar.

35. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque en, al menos, una porción de la sección de caída, las gotas se someten a un flujo paralelo, que es preferentemente laminar.

5 36. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el contraflujo se retira con una velocidad menor a 0,2 m/seg., preferentemente menor a 0,1 m/seg.

37. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el flujo paralelo se retira con una velocidad menor a 1 m/seg., preferentemente menor a 0,5 m/seg.

38. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas que atraviesa la

10 zona receptora circula a través de un primer circuito, en donde se suministra una fracción del gas a una unidad de limpieza, en la que el gas se limpia y se enfría, con el fin de suministrarlo, a continuación, nuevamente al circuito.

39. Método de acuerdo con una de las reivindicaciones precedentes, caracterizado porque el gas en la unidad de limpieza se conduce en el contraflujo o bien, en el flujo paralelo, en relación con un circuito de glicol.

Patentes similares o relacionadas:

Procedimiento para la producción de un implante que comprende polvo de material compuesto que contiene carbonato de calcio con partículas microestructuradas con carbonato de calcio inhibidor, del 22 de Julio de 2020, de KARL LEIBINGER MEDIZINTECHNIK GMBH & CO. KG: Procedimiento para la producción de un implante por medio de un polvo de material compuesto con partículas microestructuradas con carbonato de calcio […]

Polvo compuesto que contiene sal de calcio con partículas microestructuradas, del 22 de Julio de 2020, de SCHAEFER KALK GMBH & CO. KG: Polvo compuesto con partículas microestructuradas, que puede obtenerse a través de un método en el que se combinan partículas grandes con partículas pequeñas, […]

Compuestos poliméricos, del 24 de Junio de 2020, de International Paper Canada Pulp Holdings ULC: Una composición que comprende al menos 85 y hasta 90 por ciento en peso de fibras de pulpa química kraft de la madera dispersadas dentro de una matriz […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]

Procedimiento para producir gránulos de copolímeros de propileno, del 8 de Abril de 2020, de BOREALIS AG: Procedimiento para extruir y granular un copolímero de propileno (A) que tiene un contenido de comonómero del 5 al 40 % molar, un índice de fluidez MFR2, […]

Un procedimiento de modificación de partículas poliméricas de una dispersión polimérica acuosa, una dispersión polimérica acuosa que puede obtenerse mediante dicho procedimiento, un polvo polimérico redispersable, y una composición que comprende el polvo polimérico redispersable, del 26 de Febrero de 2020, de BASF SE: Un procedimiento de modificación de partículas poliméricas de una dispersión polimérica acuosa, procedimiento que comprende las etapas de: a) proporcionar una dispersión […]

Concentrado de color que comprende partículas colorantes y un poliol poli (ácido graso hidroxi) éster como agente dispersante, del 5 de Febrero de 2020, de Einar A/S: Un concentrado de color para colorear composiciones poliméricas termoplásticas, comprendiendo dicho concentrado de color un colorante en una cantidad total de 10-50% (p / p) […]

Relleno de césped artificial y método para confeccionarlo, del 29 de Enero de 2020, de Polytex Sportbeläge Produktions-GmbH: Un método para fabricar relleno de césped artificial, donde el método comprende:

- obtener una composición inicial que comprende un granulado , […]

Relleno de césped artificial y método para confeccionarlo, del 29 de Enero de 2020, de Polytex Sportbeläge Produktions-GmbH: Un método para fabricar relleno de césped artificial, donde el método comprende:

- obtener una composición inicial que comprende un granulado , […]