PROCEDIMIENTO Y MÁQUINA PARA PREPARAR GRUPOS DE PRODUCTOS PREVIAMENTE EMPAQUETADOS, TALES COMO ROLLOS DE PAPEL, PARA EMPAQUETAR EN BOLSAS.

Procedimiento para ensacar grupos de paquetes de productos previamente empaquetados de formato variable,

en bolsas obtenidas a partir de película o lámina termoplástica desenrollada de una bobina, caracterizado porque comprende las etapas siguientes: - distribuir paquetes mediante un transportador de distribución (11), el cual pivota en un eje oscilante (111), sobre un transportador de avance (13); - alimentar paquetes correctamente orientados a lo largo de un número previamente establecido de filas en unos canales (12) de dicho transportador de avance (13); - descargar y agrupar en un elevador (6, 6', 24) un número previamente establecido de paquetes desde cada una de dichas filas, mientras los paquetes aguas arriba de los descargados en dicho elevador (6, 6', 24) son retenidos mediante un dispositivo de retención (16, 17) instalado a lo largo de dicho transportador de avance (13) a una distancia desde un extremo de salida para detener el flujo completo de paquetes aguas arriba; - elevar los paquetes agrupados hasta la altura de una estación de ensacado (1-5); - transferir de dichos paquetes agrupados a dicha estación de ensacado (1-5) e introducir dichos paquetes agrupados en una película de envolver tubular termoplástica; - formar una bolsa con dicha película de envolver tubular

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IT2007/000047.

Solicitante: KPL PACKAGING S.P.A..

Nacionalidad solicitante: Italia.

Dirección: VIA SAN VITALINO, 7 40012 CALDERARA DI RENO (BO) ITALIA.

Inventor/es: GORRIERI, GIORDANO, GIULIANI,NICOLA.

Fecha de Publicación: .

Fecha Solicitud PCT: 24 de Enero de 2007.

Clasificación Internacional de Patentes:

- B65B25/14D

- B65B35/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65B MAQUINAS, APARATOS, DISPOSITIVOS O PROCEDIMIENTOS DE EMBALAJE DE OBJETOS O MATERIALES; DESEMBALAJE (dispositivos para la colocación en paquetes y el prensado de puros A24C 1/44; dispositivos para tensar y fijar ataduras adaptadas para ser soportadas por el objeto u objetos a fijar B25B 25/00; colocación de cierres en botellas, tarros o recipientes análogos B67B 1/00 - B67B 6/00; limpieza, llenado y cierre simultáneo de botellas B67C 7/00; vaciado de botellas, jarras, latas, cubas, barriles o contenedores similares B67C 9/00). › B65B 35/00 Suministro, alimentación, disposición u orientación de artículos a ser empaquetados. › por correas o cadenas sin fin.

- B65B35/52 B65B 35/00 […] › construyendo la pila partiendo de abajo.

- B65B59/00 B65B […] › Dispositivos para permitir a las máquinas manipular objetos de diferentes dimensiones, producir paquetes de diferentes tamaños, variar el contenido de los paquetes o dar acceso para la limpieza o el mantenimiento.

- B65B9/06D

Clasificación PCT:

- B65B25/14 B65B […] › B65B 25/00 Embalaje de otros objetos que presentan problemas particulares (atadura en paquetes B65B 27/00). › Embalaje de papel u hojas análogas, sobres o periódicos, planos plegados o enrollados.

- B65B5/06 B65B […] › B65B 5/00 Embalaje de objetos individuales en receptáculo o recipientes, p. ej. sacos, bolsas, cajas, cartones, latas, tarros. › Embalaje de grupos de objetos, cada grupo siendo tratado como un solo objeto.

- B65B59/00 B65B […] › Dispositivos para permitir a las máquinas manipular objetos de diferentes dimensiones, producir paquetes de diferentes tamaños, variar el contenido de los paquetes o dar acceso para la limpieza o el mantenimiento.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y máquina para preparar grupos de productos previamente empaquetados, tales como rollos de papel, para empaquetar en bolsas.

Campo técnico

La presente invención se refiere a una máquina y a un procedimiento para el empaquetado de grupos de productos previamente empaquetados en formatos diversos, tales como grupos de rollos de papel o bien otros productos que proceden de una o más máquinas de empaquetar desde las cuales los paquetes se pueden descargar con los ejes de los rollos dispuestos horizontal o verticalmente, en bolsas obtenidas a partir de película o lámina termoplástica desenrollada de una bobina.

Antecedentes de la técnica

En el campo de la conversión de papel para la fabricación de paquetes de rollos de papel higiénico, rollos de papel de cocina, servilletas de papel y similares, es práctica usual producir paquetes con grupos individuales de productos previamente empaquetados, tales como grupos de rollos de papel envueltos en una lámina termoplástica. Una pluralidad de dichos grupos o paquetes envueltos de artículos son agrupados juntos a continuación y envueltos en bolsas, es decir envasados, cada bolsa estando normalmente formada por una película o lámina termoplástica adicional y cada bolsa conteniendo una cantidad previamente determinada de paquetes individuales, cada paquete estando formado por un número previamente determinado de productos individuales ordenadamente colo- cados.

Un dispositivo de empaquetar y de ensacar para empaquetar y ensacar rollos de papel tisú se da a conocer en el documento EP-A-1.306.308. Una empaquetadora automática que incluye una sección de empaquetado y una sección de ensacado se da a conocer en el documento US-A-4.679.379. En los dispositivos conocidos una pluralidad de paquetes se introducen en asientos de un transportador de cadena, el cual forma grupos de paquetes previamente determinados, cada paquete estando provisto de una dimensión previamente determinada. Dicho grupo de paquetes es desplazado entonces en un elevador y desde ahí a un túnel o mandril de empaquetar, es decir un dispositivo el cual forma un envoltorio tubular de película termoplástica alrededor del grupo de paquetes. La película tubular termoplástica se corta transversalmente y se suelda para formar una bolsa alrededor de cada grupo de paquetes.

Un problema que actualmente existe en las líneas de ensacar del tipo conocido es debido al hecho de que cuando varía el formato de los paquetes de productos que se van a preparar para el ensacado, muchos de los componentes de la línea se tienen que sustituir, resultando en tiempos muertos largos e implicando dificultades en el almacenaje de los componentes que se van a sustituir.

El documento US-A-4.679.379 da a conocer una máquina de ensacar según el preámbulo de la reivindicación 11. La máquina no es flexible ya que no puede colocar más de un producto en la dirección de alimentación.

El documento WO-A-00/05138 da a conocer un dispositivo transportador de productos para una línea de empaquetar, que incluye un transportador de distribución oscilante.

El documento US-A-5.732.536 da a conocer una máquina de empaquetar de rollos de cinta que incluye un transportador a lo largo del cual se producen los rollos para que rueden hacia una instalación de placa de recepción doble sobre la cual son descargados los rollos. Los dos dispositivos de retención están instalados a lo largo del transportador y controlados por cilindros neumáticos.

Objetivos y Sumario de la invención

Según un primer aspecto, el objetivo de una primera forma de realización de la invención es solucionar estos problemas de los dispositivos conocidos, con una solución la cual, puesto que el formato de los paquetes de productos varía, requiere ajustes simples, fáciles y rápidos, los cuales se pueden realizar automáticamente, si se requiere, a través de la utilización de unos pocos servo controles que pueden ser controlados desde el panel de control de la máquina, apropiadamente configurados para este propósito.

Según un aspecto diferente, un objetivo de una forma de realización de la invención es proveer un dispositivo de ensacado, el cual tiene una distribución en planta compacta y simple.

La invención también se refiere a un procedimiento para el ensacado de paquetes de productos el cual es más eficaz que los procedimientos de la técnica anterior. En una forma de realización preferida, la invención se refiere a un procedimiento el cual permite la manipulación de paquetes de formatos variables con intervenciones de ajuste fáciles y rápidas en la máquina de empaquetar.

Estos objetivos se alcanzan con un procedimiento según la reivindicación 1 y con una máquina según la reivindicación 11.

En una forma de realización de la invención, los paquetes agrupados en un elevador son desplazados por dicho elevador hasta la altura de dicha estación de ensacado y transferidos desde dicho elevador al interior de tubo de envolver de dicha estación de ensacado. En una forma de realización preferida, los paquetes son elevados desde una posición inferior, al nivel del transportador de avance, hasta una posición superior, en donde está instalado el tubo o mandril de envolver de una máquina de ensacar. No se excluye la instalación de la estación de ensacado por debajo del transportador de avance.

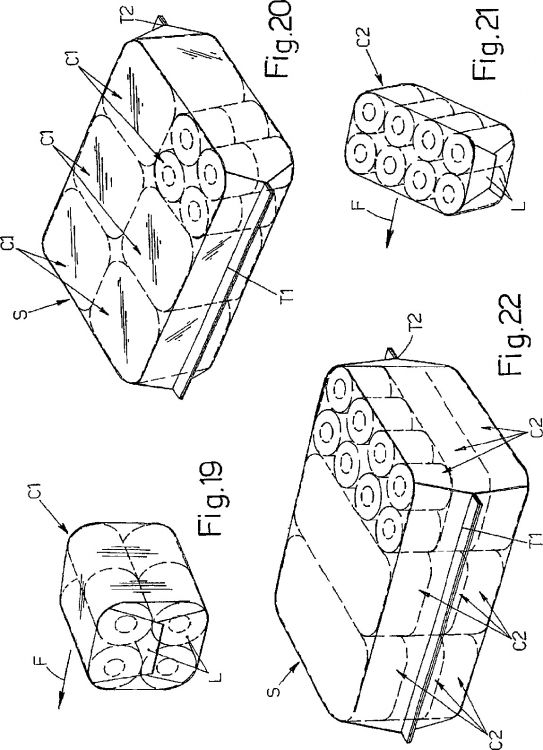

En una posible forma de realización de la invención, cada bolsa puede incluir una única capa de paquetes. En una forma de realización adicional de la invención, los paquetes están agrupados según una pluralidad de capas superpuestas, de tal modo que cada bolsa incluye dos o más capas superpuestas de paquetes, cada capa incluyendo uno o más paquetes. En una forma de realización preferida, las capas se apilan en una configuración superpuesta en un elevador y son transferidas a continuación al interior de la estación de ensacado.

Cuando conjuntos de paquetes se agrupan según una pluralidad de capas superpuestas, dichas capas se pueden formar en un primer elevador, sobre el cual se forman dos o más capas de paquetes. El elevador es entonces desplazado hacia la estación de ensacado de tal modo que los paquetes en capas son transferidos, por ejemplo por medio de un elemento de empuje, desde el elevador al interior de la estación de ensacado, por ejemplo al interior del túnel de envolver de la estación de ensacado. Según una forma de realización diferente, dichas capas superpuestas de paquetes son transferidas desde un primer elevador a un segundo elevador y dicho segundo elevador desplaza dichas capas superpuestas de paquetes a la altura de dicha estación de ensacado.

En una forma de realización preferida, dichos paquetes son alimentados a lo largo de un transportador de distribución, preferentemente en una relación de separación. Desde dicho transportador de distribución dichos paquetes son distribuidos según una pluralidad de filas sustancialmente paralelas. En una forma de realización de la invención, dicho transportador de distribución está pivotado alrededor de un eje que se puede orientar preferentemente aproximadamente vertical instalado en el lado de la entrada de dicho transportador de distribución, de tal modo que el lado de la salida de dicho transportador de distribución es llevado secuencialmente a la alineación con una pluralidad de canales sustancialmente paralelos para alimentar secuencialmente dichos paquetes en cada uno de dichos canales y formar una fila de paquetes en cada uno de dichos canales.

En una forma de realización preferida, dichas filas son avanzadas a lo largo de una dirección sustancialmente alineada con una dirección principal de avance de dicho transportador de distribución. Puesto que el transportador de distribución oscila a fin de distribuir los paquetes en cada una de dichas filas, la dirección de avance de dicho transportador de distribución es variable. Una dirección principal de avance está definida como una dirección aproximadamente media entre las diversas posiciones angulares, las cuales puede adoptar el transportador de distribución cuando distribuye dichos paquetes en dichas filas.

La invención típicamente puede ser utilizada para empaquetar y ensacar rollos de papel tisú, tales como rollos de papel higiénico, rollos de papel de cocina o similares. En general, la invención se puede aplicar para el empaquetado de rollos de material en banda bobinado. Si los productos que se van a ensacar son rollos de material en...

Reivindicaciones:

1. Procedimiento para ensacar grupos de paquetes de productos previamente empaquetados de formato variable, en bolsas obtenidas a partir de película o lámina termoplástica desenrollada de una bobina, caracterizado porque comprende las etapas siguientes:

- distribuir paquetes mediante un transportador de distribución (11), el cual pivota en un eje oscilante (111), sobre un transportador de avance (13);

- alimentar paquetes correctamente orientados a lo largo de un número previamente establecido de filas en unos canales (12) de dicho transportador de avance (13);

- descargar y agrupar en un elevador (6, 6', 24) un número previamente establecido de paquetes desde cada una de dichas filas, mientras los paquetes aguas arriba de los descargados en dicho elevador (6, 6', 24) son retenidos mediante un dispositivo de retención (16, 17) instalado a lo largo de dicho transportador de avance (13) a una distancia desde un extremo de salida para detener el flujo completo de paquetes aguas arriba;

- elevar los paquetes agrupados hasta la altura de una estación de ensacado (1-5);

- transferir de dichos paquetes agrupados a dicha estación de ensacado (1-5) e introducir dichos paquetes agrupados en una película de envolver tubular termoplástica;

- formar una bolsa con dicha película de envolver tubular.

2. Procedimiento según la reivindicación 1, caracterizado porque dichos paquetes agrupados en dicho elevador (6, 6', 24) son desplazados por dicho elevador hasta la altura de dicha estación de ensacado (1-5) y son transferidos desde dicho elevador (6, 6', 24) al interior de un tubo de envolver de dicha estación de ensacado (1-5) mediante un elemento de empuje (7) el cual se desplaza sustancialmente paralelo a la dirección de avance de dichas filas de productos.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque dichos paquetes son agrupados según una pluralidad de capas superpuestas y porque dichas capas superpuestas de paquetes son transferidas al interior de dicha estación de ensacado (1-5).

4. Procedimiento según la reivindicación 1, caracterizado porque dichos paquetes son agrupados según una pluralidad de capas superpuestas en dicho elevador (6', 24) y porque dichas capas superpuestas de paquetes son transferidas desde dicho elevador (6', 24) hasta un elevador adicional (6), desplazando dicho elevador adicional (6) dichas capas superpuestas de paquetes a la altura de dicha estación de ensacado (1-5).

5. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos paquetes son alimentados a lo largo de un transportador de distribución (11) y distribuidos según una pluralidad de filas sustancialmente paralelas, estando pivotado dicho transportador de distribución (11) alrededor de un eje oscilante (11) instalado en el lado de la entrada de dicho transportador de distribución (11), de modo que el lado de salida de dicho transportador de distribución (11) es secuencialmente dispuesto en la alineación con una pluralidad de canales sustancialmente paralelos (12) para alimentar secuencialmente dichos paquetes en cada uno de dichos canales (12) y formar una fila de paquetes en cada uno de dichos canales (12).

6. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque dichos productos previamente empaquetados son unos rollos de material en banda enrollado, tal como papel y preferentemente papel tisú, estando orientados dichos rollos en dichas filas con sus ejes en una posición sustancialmente vertical.

7. Procedimiento según una o más de las reivindicaciones anteriores, caracterizado porque comprende las etapas siguientes:

- formar dichas filas a lo largo de un transportador de avance (13);

- detener temporalmente dichas filas en el extremo de dicho transportador de avance (13);

- definir, en cada fila, un grupo delantero de paquetes para ser descargados, incluyendo dicho grupo delantero un número previamente establecido de paquetes en cada fila;

- retener temporalmente los paquetes aguas arriba de dicho grupo delantero de paquetes;

- mientras dichos paquetes aguas arriba son temporalmente retenidos, descargar dicho grupo delantero de paquetes desde dicho transportador de avance (13);

- liberar y hacer avanzar dichos paquetes aguas arriba hacia el extremo de dicho transportador de avance.

8. Procedimiento según la reivindicación 7, caracterizado porque dicho grupo delantero de paquetes es descargado desde dicho transportador de avance (13) en un primer elevador (6'; 24) y después de que dicho grupo delantero de paquetes haya sido descargado de dicho transportador de avance (13) sobre dicho primer elevador, dichos paquetes aguas arriba se liberan y se hacen avanzar hacia el extremo de dicho transportador de avance.

9. Procedimiento según la reivindicación 8, caracterizado porque comprende la descarga desde dicho transportador de avance (13) en secuencia de una pluralidad de grupos delanteros de paquetes, formando dicha pluralidad de grupos delanteros capas uno encima del otro en dicho primer elevador y siendo introducidos dichos grupos de paquetes en capas en el interior de dicha estación de ensacado.

10. Procedimiento según la reivindicación 9, caracterizado porque dichos grupos de paquetes en capas son transferidos directamente por dicho primer elevador (6', 24) al nivel de dicha estación de ensacado (1-5) o dichos grupos de paquetes en capas son transferidos desde dicho primer (6', 24) a un segundo elevador (6), dicho segundo elevador (6) es elevado al nivel de dicha estación de ensacado (1-5) para la transferencia de los grupos de paquetes en capas al interior de dicha estación de ensacado (1-5), mientras en dicho primer elevador (6', 24) se forma un siguiente conjunto de grupos de paquetes en capas.

11. Máquina para ensacar grupos de paquetes de productos previamente empaquetados de formato variable en bolsas obtenidas a partir de una película o lámina termoplástica desenrollada de una bobina, que incluye: un transportador de avance (13) con un extremo de entrada y un extremo de salida, estando provisto dicho transportador de avance (13) de unos canales adyacentes (12), formando dichos paquetes filas adyacentes que se desplazan en dichos canales a lo largo de dicho transportador de avance; un elemento de detención (22; 106) para detener temporalmente las filas de paquetes en el extremo de dicho transportador de avance (13); un primer elevador (6; 6'; 24) para recoger las filas de paquetes en la salida de dicho transportador de avance (13) y desplazar dichos paquetes hasta una estación de ensacado (1-5); caracterizado porque comprende además:

- un transportador de distribución (11), el cual pivota sobre un eje oscilante (111), instalado para recibir dichos paquetes, estando instalado dicho transportador de avance aguas abajo de dicho transportador de distribución;

- un dispositivo de retención (16, 17) instalado a lo largo de dicho transportador de avance (13) a una distancia de dicho extremo de salida, para retener cíclicamente en dicho transportador de avance (13) un paquete (C1; C2) de cada fila colocado inmediatamente aguas arriba del paquete o los paquetes que se van a descargar en dicho primer elevador (6; 6'; 24) cuando dicho elemento de detención (22; 106) está desactivado.

12. Máquina según la reivindicación 11, caracterizada porque está previsto un alimentador (10) para alimentar paquetes correctamente orientados y separados a la entrada de dicho transportador de distribución (11), pudiendo ajustarse dicho alimentador según el formato de dichos paquetes; porque dicho transportador de distribución (11) se puede ajustar según el formato de dichos paquetes; porque está previsto un dispositivo de orientación (8, 8'), para orientar correctamente el flujo de paquetes con sus ejes orientados verticalmente, dicho dispositivo de orientación se puede ajustar según el formato de dichos paquetes; porque dicho eje oscilante (111) de dicho transportador de distribución (11) es sustancialmente vertical; y porque dichos canales (12) en dicho transportador de avance (13) se pueden ajustar según el formato de dichos paquetes y de dichos grupos de paquetes que se van a ensacar.

13. Máquina según la reivindicación 11 ó 12, caracterizada porque comprende un elemento de empuje (7) para transferir dichos grupos de paquetes al interior de dicha estación de ensacado (1-5), desplazándose dicho elemento de empuje (7) en una dirección sustancialmente horizontal paralela a la dirección de avance de los productos en dicho transportador de avance (13).

14. Máquina según la reivindicación 13, caracterizada porque dicho dispositivo de orientación (8, 8') está diseñado e instalado para impartir un giro transversal de 90º a dichos paquetes (C1, C2), a medida que avanzan a lo largo de dicho dispositivo de orientación.

15. Máquina según una o más de las reivindicaciones 11 a 14, caracterizada porque dicho alimentador (10) incluye un par de dispositivos de transportador accionados por motor colocados uno encima del otro, los cuales alimentan dichos paquetes (C1, C2) separados entre sí con respecto al transportador de distribución subsiguiente (11), siendo la distancia entre dichos dispositivos de transportador accionados por motor preferentemente ajustable.

16. Máquina según una o más de las reivindicaciones 11 a 15, caracterizada porque la distancia entre dicho dispositivo de retención (16, 17) y el extremo de dicho transportador de avance (13) es ajustable.

17. Máquina según una o más de las reivindicaciones 11 a 16, caracterizada porque dicho dispositivo de retención (16, 17) incluye un elemento móvil (16) que se puede desplazar desde una posición retraída, en la cual no interfieren con los paquetes que avanzan a lo largo de dicho transportador de avance (13) y una posición activa, en la cual interfiere con los paquetes que avanzan a lo largo de dicho transportador de avance (13) y porque dicho elemento móvil se puede retraer por debajo de una rama superior de dicho transportador de avance (13) y actúa conjuntamente con un elemento fijo (17), reteniendo dichos elementos fijo y móvil (16, 17) dichos paquetes al sujetar los paquetes entre sí.

18. Máquina según una o más de las reivindicaciones 11 a 17, caracterizada porque dicho dispositivo de retención está soportado por un carro (18), siendo ajustable la posición de dicho carro (18) a lo largo de dicho transportador de avance (13).

19. Máquina según una o más de las reivindicaciones 11 a 18, caracterizada porque dicho transportador de avance (13) presenta una parte intermedia de por lo menos la rama superior, la cual es guiada sobre un grupo de rodillos locos paralelos (14, 15), de modo que formen en la rama superior de dicho transportador una pequeña abertura transversal a través de la cual puede funcionar una barra de retención (16), la cual puede ser elevada y descendida por un accionador de modo que sobresalga o no sobresalga de dicha abertura; y porque la rama inferior de dicho transportador de avance es guiada sobre un grupo de rodillos locos paralelos (15); porque dicha barra de retención actúa conjuntamente con una barra superior paralela (17); y porque dicha barra superior (17) tiene una posición preferentemente ajustable, de tal modo que cuando varía el formato de los paquetes (C1, C2), dicha barra superior (17) se puede ajustar en términos de distancia desde el transportador de avance (13) de modo que sustancialmente roce las partes superiores los paquetes (C1, C2) que se desplazan en dicho transportador de avance (13), cuando dicha barra de retención (16) se eleva, dicha barra de retención sujeta un paquete colocado por encima de dicha barra de retención contra dicha barra superior (17), elevando dicho paquete desde el transportador (13), el cual puede permanecer activo para descargar los paquetes aguas abajo del que ha sido sujetado, mientras que cuando dicha barra inferior (16) está descendida, no interfiere con el flujo de paquetes en tránsito.

20. Máquina según la reivindicación 19, caracterizada porque dicha barra de retención (16) y dichos rodillos locos (14, 15) están montados en un carro (18), los lados del cual corren en unas guías horizontales (19) paralelas al transportador de avance (13); estando previstos unos medios de ajuste para ajustar la posición de dicho carro con respecto a dicho transportador de avance (13), de modo que cuando varía el formato de los paquetes (C1, C2) dicha barra de retención (16) se coloca aguas arriba de un grupo delantero de paquetes el cual ha descargado cíclicamente cada canal (12) del transportador de avance (13) en dicho primer elevador y en la que dicha barra superior está preferentemente soportada por dicho carro (18).

21. Máquina según una o más de las reivindicaciones 11 a 20, caracterizada porque dicho primer elevador (6; 6') está dispuesto y diseñado para adoptar por lo menos una primera posición al nivel de dicho transportador de avance (13), para recibir unos paquetes (C1; C2) de dicho transportador y una segunda posición al nivel de dicha estación de ensacado (1-5), para descargar dichos paquetes desde dicho primer elevador (6; 6') hacia dicha estación de ensacado (1-5) y porque dicho primer elevador está provisto de un transportador (206) sustancialmente horizontal.

22. Máquina según la reivindicación 21, caracterizada porque presenta una pared de apoyo preferentemente fija (20; 25') dispuesta en el lado aguas abajo de dicho primer elevador (6, 6'), contra la cual son detenidos y alineados dichos paquetes (C1; C2) cuando son transferidos sobre dicho primer elevador (6; 6') y porque dicho elemento de detención incluye una pared de apoyo (106) que forma una sola pieza con dicho primer elevador (6) que se extiende hacia abajo desde el mismo en el lado aguas arriba del mismo y enfrentada a dicho transportador de avance (13), cuando dicho primer elevador (6) se desplaza hacia arriba para transferir la capa de paquetes (C1) hasta la altura de la estación de ensacado (1-5), deteniendo dicha pared de apoyo (106) el flujo de paquetes (C1) en dicho transportador de avance (13).

23. Máquina según una o más de las reivindicaciones 11 a 21, caracterizada porque dicho elemento de detención incluye un dispositivo de interceptación móvil (22) instalado en el extremo de salida de dicho transportador de avance (13), estando preferentemente instalado un dispositivo de avance accionado a motor (23) aguas abajo de dicho dispositivo de interceptación (22) y aguas arriba de dicho primer elevador (6'; 24), dicho dispositivo de avance estando diseñado y controlado para transferir los paquetes (C2) hacia delante a una velocidad suficiente para depositarlos correctamente en dicho primer elevador (6', 24) o en una capa de paquetes previamente depositados en dicho elevador.

24. Máquina según la reivindicación 23, caracterizada porque dicho dispositivo de avance accionado por motor incluye un par de rodillos paralelos o transportadores cortos (23) colocados uno encima del otro, siendo ajustable la distancia entre ellos según el formato de los paquetes (C2) y porque está dispuesto un apoyo (25; 25') aguas abajo de dicho primer elevador para detener los paquetes transferidos por dicho dispositivo de avance (23) desde dicho transportador de avance (13) sobre dicho primer elevador (6'; 24).

25. Máquina según una o más de las reivindicaciones 11 a 24, caracterizada porque dicho primer elevador (6',24) incluye un transportador que comprende unas cintas paralelas (124, 306') controladas para el desplazamiento de los paquetes (C1; C2) hacia delante y las cuales terminan aguas abajo en una configuración en forma de peine, de modo que los dientes verticales de un peine (25, 25') se pueden colocar entre dichas cintas paralelas para detener los paquetes correctamente apilados en dicho elevador; porque dicho peine (25) está conectado a unos medios de elevación y descenso; porque está previsto un segundo elevador (6), instalado aguas abajo de dicho primer elevador (6', 24) en la dirección de avance de dichos paquetes (C1, C2); porque dicho transportador de avance (13), dicho elemento de detención (22), dicho dispositivo de retención (16, 17), dicho primer elevador (6', 24) y dicho segundo elevador (6) están instalados y controlados de tal modo que cuando ha sido formado un grupo requerido de paquetes en capas (C2) en el primer elevador (6', 24), dicho primer elevador (6', 24) está colocado a la misma altura que el segundo elevador (6) y dicho grupo de paquetes en capas es transferido desde dicho primer elevador (6', 24) hasta dicho segundo elevador (6), de modo que mientras el segundo elevador (6) transfiere el grupo de paquetes (C2) a la estación de ensacado (1-5), el primer elevador (6', 24) es conducido al nivel del extremo de salida de dicho transportador de avance (13) para recibir un nuevo grupo de paquetes (C2); y porque dicho peine (25) se combina con dicho primer elevador (6', 24) y se desplaza en sincronismo con el mismo de tal modo que dicho peine (25) es descendido para permitir la transferencia de dichos paquetes (C2) desde dicho primer elevador (6', 24) hasta dicho segundo elevador (6) y es elevado otra vez cuando dicho primer elevador (6', 24) es conducido de vuelta al nivel de la salida de dicho transportador de avance (13).

26. Máquina según la reivindicación 25, caracterizada porque dicho peine (25') está en una posición fija y el transportador de avance (13) está colocado con su salida a una distancia de la estación de ensacado (1-5) igual o ligeramente mayor que la altura de una de las bolsas que se van a empaquetar, estando colocado dicho transportador de avance (13) preferentemente en una posición que forma pendiente longitudinalmente.

27. Máquina según la reivindicación 26, caracterizada porque comprende unos medios de ajuste de modo que, cuando varía la altura de los paquetes (C1, C2) que se van a ensacar, es posible modificar la inclinación de dicho transportador de avance (13) para elevar o descender la salida del mismo y porque dicho elemento de detención (22) asociado con dicha salida se mantiene a una altura constante y porque dicho dispositivo de retención preferentemente incluye una barra antagonista (17) la cual se mantiene a una altura constante cuando varía la altura de dichos paquetes.

28. Máquina según cualquiera de una o más de las reivindicaciones 11 a 27, caracterizada porque están previstos unos medios para el ajuste de dicho transportador de distribución (11) en una posición fija, para alimentar un flujo de productos a uno únicamente de los canales (12) de dicho transportador de avance (13).

Patentes similares o relacionadas:

Procedimiento y dispositivo para envasar productos de piezas pequeñas apilados, del 29 de Julio de 2020, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento para el envasado de productos (P) de piezas pequeñas, en particular productos de confitería, que se forman dando lugar a grupos de productos (G) […]

Procedimiento y dispositivo para envasar productos de piezas pequeñas apilados, del 29 de Julio de 2020, de THEEGARTEN-PACTEC GMBH & CO. KG: Procedimiento para el envasado de productos (P) de piezas pequeñas, en particular productos de confitería, que se forman dando lugar a grupos de productos (G) […]

Procedimiento para colocar un clip de botella y dispositivo de empaquetado, del 6 de Mayo de 2020, de KRONES AKTIENGESELLSCHAFT: Procedimiento para combinar y empaquetar un grupo de artículos (4-n, 18-n) de al menos dos artículos , en donde un clip de botella está dispuesto en al menos […]

Procedimiento y dispositivo para evitar envases vacíos, del 29 de Abril de 2020, de GEA Food Solutions Germany GmbH (100.0%): Procedimiento para evitar envases vacíos , en el que n ≥ 2 productos alimenticios se cortan al menos parcialmente al mismo tiempo, con un dispositivo de corte en lonchas […]

Método y máquina de envasado en una película extensible de productos alimentados en grupos, del 8 de Abril de 2020, de COLINES S.P.A.: Un método de envasado en una película extensible de grupos de productos que avanzan en pares de productos, que comprende las siguientes etapas: […]

MÁQUINA PARA EL POSICIONAMIENTO AUTOMÁTICO DE OBJETOS, del 19 de Marzo de 2020, de POSIMAT, SA: 1. Máquina para el posicionamiento automático de objetos, que comprende: - al menos un transportador de entrada configurado para transportar una pluralidad […]

Dispositivo de envasado de blíster y procedimiento de envasado de blíster, del 11 de Diciembre de 2019, de JVM Co., Ltd: Dispositivo de envasado de blíster que comprende: un bastidor ; una tolva principal unida al bastidor y configurada para recibir comprimidos; un módulo […]

Aparato de embalaje de medicamentos, del 2 de Octubre de 2019, de JVM Co., Ltd: Un aparato de embalaje de medicamentos , que comprende: una tolva de rotación provista de una pluralidad de espacios de partición (C1-CN), […]

MÁQUINA ENCAJADORA DE ENVASES VERTICALMENTE INESTABLES Y PROCEDIMIENTO DE ENCAJADO DE ENVASES VERTICALMENTE INESTABLES, del 8 de Agosto de 2019, de TAVIL IND S.A.U: La presente invención se refiere a una máquina encajadora de envases verticalmente inestables que comprende unos medios de transporte de los […]