PROCEDIMIENTO DE FIJACIÓN.

Procedimiento de fijación de uno o más elementos con aberturas (48) con una pieza de trabajo con aberturas (52),

estando alineada una abertura (50) del o cada elemento (48) con una abertura (54) de la pieza de trabajo (52), dicho procedimiento comprende las etapas de introducir dentro de las aberturas alineadas un fijador (10), estando formado dicho fijador (10) de material dúctil y teniendo una cabeza (14), un vástago (12), y un orificio axial (22) que s5 e extiende a través del vástago (12) y dentro de la cabeza (14), siendo dicho vástago (12) totalmente circular y estando conformada con un hilo de rosca externo (18), estando introducido dicho fijador (10) de manera que la cabeza (14) se acopla a una cara de dicho un elemento (48), y el vástago (12) se extiende a través del elemento o elementos (48) y dentro de la pieza de trabajo (52), estando al menos una parte del hilo de rosca (18) dentro de la pieza de trabajo (52), y entonces, mientras se sostiene el fijador (10) por la cabeza (14), se introduce dentro y completamente a través del orificio (22), en la dirección desde la porción final a la cabeza (14), una cabeza de mandril (32) ensanchada y con estrechamiento, que incluye una porción cilíndrica (36) en un extremo de la cabeza de mandril (32), teniendo la porción cilíndrica (36) un diámetro (d4) que es mayor que el diámetro (d2) del orificio (22) del fijador (10), tal que mientras la cabeza de mandril (32) se estira a través del orificio (22), se provoca que el orificio se expanda, aumentando de este modo el orificio (22) uniformemente a lo largo de toda su longitud y provocando la expansión plástica radial del vástago (12), suficiente para provocar que el hilo de rosca externo (18) se incruste en la pieza de trabajo (52); caracterizado por el hecho de que: -el diámetro (d2) del orificio (22) del fijador (10), el diámetro original (d3) del vástago (12), el diámetro (d4) de la porción cilíndrica (36) de la cabeza de mandril (32), y de este modo el diámetro expandido del fijador (10), y el diámetro (d1) de la abertura (54) de la pieza de trabajo (52), son tales que la parte del hilo de rosca (18) que está dentro de la pieza de trabajo (52) penetra la pieza de trabajo (52) por menos de la mitad de la profundidad de rosca; y -los elementos están hechos de un material no rígido, tal como material elastomérico, tal que después de que alguna porción del hilo de rosca externo (18) en el vástago (12) del fijador (10) se haya incrustado en la pieza de trabajo (52), una compresión axial adicional del vástago (12) entre la cabeza de mandril (32) y el soporte en la cabeza de fijación (14) provocado por la cabeza de mandril (32), que se estira a través del orificio (22), provoca que el vástago (12) experimente una reducción plástica axial en longitud

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2002/005661.

Solicitante: AVDEL UK LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: PACIFIC HOUSE, 2 SWIFTFIELDS WATCHMEAD INDUSTRIAL ESTATE WELWYN GARDEN CITY HERTFORDSHIRE AL7 1LY REINO UNIDO.

Inventor/es: DENHAM, KEITH, BREWER, JONATHAN, LEE, CRUTCHLEY,Derek.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Diciembre de 2002.

Clasificación Internacional de Patentes:

- B21J15/04B

- B21J15/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21J FORJADO; MARTILLADO; PRENSADO DE METALES; REMACHADO; HORNOS DE FORJA (laminado de metales B21B; fabricación de productos particulares por forjado o prensado B21K; chapeado B23K; tratamiento o acabado de superficies por martillado B23P 9/04; aumento de la compacidad de superficies por chorro de materiales en partículas B24C 1/10; características generales de las prensas, prensas para compactar los residuos B30B; hornos en general F27). › B21J 15/00 Remachado. › Herramientas y contraherramientas para formar las cabezas de los remaches; Mandriles para el remachado por expansión de los remaches huecos.

- B21K25/00 B21 […] › B21K FABRICACION DE ARTICULOS METÁLICOS FORJADOS O PRENSADOS, p. ej. HERRADURAS, REMACHES, BULONES O RUEDAS (fabricación de artículos especiales por trabajo de las hojas metálicas sin arranque sustancial de material B21D; Trabajo de alambre B21F; fabricación de alfileres, agujas o clavos B21G; fabricación de artículos especiales por laminado B21H; máquinas de forjar, prensar, martillar en general B21J; fabricación de cadenas B21L; chapado B23K). › Ensamblado de elementos con objeto de que formen una sola pieza, p. ej. ensamblado de ruedas y de árboles de turbinas, de bridas y de guarniciones, con o sin conformación de los elementos constitutivos (ensamblado por acoplamiento o por compresión B23P 11/02, B23P 19/02).

Clasificación PCT:

- B21J15/04 B21J 15/00 […] › Remachado mecánico de remaches huecos.

- B21J15/36 B21J 15/00 […] › Herramientas y contraherramientas para formar las cabezas de los remaches; Mandriles para el remachado por expansión de los remaches huecos.

- B21K25/00 B21K […] › Ensamblado de elementos con objeto de que formen una sola pieza, p. ej. ensamblado de ruedas y de árboles de turbinas, de bridas y de guarniciones, con o sin conformación de los elementos constitutivos (ensamblado por acoplamiento o por compresión B23P 11/02, B23P 19/02).

Clasificación antigua:

- B21J15/04 B21J 15/00 […] › Remachado mecánico de remaches huecos.

- B21J15/36 B21J 15/00 […] › Herramientas y contraherramientas para formar las cabezas de los remaches; Mandriles para el remachado por expansión de los remaches huecos.

- B21K25/00 B21K […] › Ensamblado de elementos con objeto de que formen una sola pieza, p. ej. ensamblado de ruedas y de árboles de turbinas, de bridas y de guarniciones, con o sin conformación de los elementos constitutivos (ensamblado por acoplamiento o por compresión B23P 11/02, B23P 19/02).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

La invención se refiere a un procedimiento de fijación, que utiliza fijadores del tipo que logra una fuerza de sujeción en los componentes que se unen.

En tales remaches de la técnica anterior, se puede lograr una fuerza de sujeción en los componentes que se 5 unen, mediante la deformación de la cabeza del remache para así desplazar un parte radialmente exterior de la cabeza hacia el extremo inferior del remache (reivindicación 4 del documento US 4701993). Un problema con esto es que en la práctica, para lograr el resultado deseado, la cabeza del remache experimenta una fuerte deformación – la geometría de la cabeza es típicamente de 120º incluido un ángulo de avellanado, que se deforma a una forma cónica de 120º durante la instalación del remache (comparando las figuras 3 y 4 del documento US 4701993). Esto representa una inversión 10 completa de la forma de la cabeza. Esto puede tener el efecto de debilitar o dañar el revestimiento protector que se aplica normalmente al remache por ejemplo zincado o niquelado. Además, la forma cónica resultante de la cabeza no es aceptable para algunos usuarios desde un punto de vista estético.

En remaches de la técnica anterior, en aplicaciones donde no es necesario o deseable proporcionar sujeción a la unión, se puede utilizar un remache que tenga una cabeza no deformable (columna 7, línea 7 del documento US 15 4701993).

En el documento AT-A-189858, en el que se basa el preámbulo de la reivindicación 1, se obtiene una reducción axial en la longitud del vástago del remache que genera una fuerza de sujeción en los componentes que se unen, mediante la expansión radial del vástago durante la compresión axial.

La presente invención pretende reducir la necesidad de proporcionar diferentes diseños de fijadores para usar 20 en diferentes aplicaciones, y además proporcionar fijaciones resultantes mejoradas.

La invención proporciona un procedimiento de fijación de uno o más elementos con aberturas con una pieza de trabajo con aberturas, como se expone en la reivindicación 1 de las reivindicaciones anexas.

Unas características preferidas adicionales se exponen en las reivindicaciones 2 a 4.

Se describirán realizaciones de la invención, a modo de ejemplo, haciendo referencia a las figuras que se 25 acompañan, en las cuales:

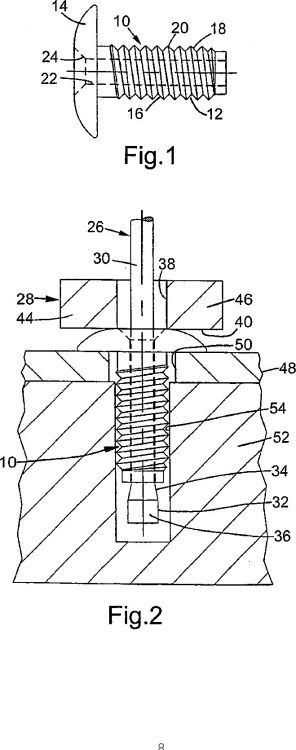

La figura 1 es un alzado lateral de una forma de un fijador, divulgado sólo con la finalidad de ilustración, como de fábrica y antes de uso;

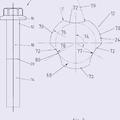

la figura 2 es un alzado lateral, divulgado sólo con la finalidad de ilustración, parcialmente en sección, que ilustra una etapa anterior en la instalación del fijador de la figura 1 en una pieza de trabajo; 30

la figura 3 es una vista, en sección, divulgada sólo con la finalidad de ilustración, similar a la figura 2, que muestra la finalización de la instalación;

la figura 4 es una vista aumentada, en sección, divulgada sólo con la finalidad de ilustración, de parte del fijador instalado;

la figura 5 es un gráfico divulgado sólo con la finalidad de ilustración, que muestra el cambio de paso de rosca 35 en el fijador instalado;

la figura 6 es una vista, en sección, divulgada sólo con la finalidad de ilustración, del fijador de la figura 1 instalado en una pieza de trabajo que tiene un orificio ensanchado;

la figura 7 es un gráfico divulgado sólo con la finalidad de ilustración, que muestra la variación en el paso de rosca del fijador ilustrado en la figura 6; 40

las figuras 8 a 11 muestran, en sección parcial, las etapas progresivas de la presente invención, basadas en el fijador de la figura 1 que se instala en una unión en la que se une un elemento no rígido a la pieza de trabajo, mostrando además parte de una forma de un aparato de instalación; y

las figuras 12 a 15 muestran, divulgadas sólo con la finalidad de ilustración, en sección parcial, las etapas progresivas del fijador de la figura 1 que se instala en una unión en la que se cierra un hueco entre el elemento de unión 45 mediante el fijador.

Haciendo referencia a la figura 1, que no forma parte de la presente invención, sino que se divulga sólo con la finalidad de ilustración, un fijador 10 tiene un vástago alargado 12 de forma generalmente cilíndrica y una cabeza radialmente ampliada 14 en un extremo (el extremo superior del vástago). La superficie exterior de una parte 16 del vástago está conformada con un hilo de rosca 18. La rosca 18 tiene una forma en V en sección transversal, y 50

proporciona una cresta 20 en la que se encuentran sus lados a un ángulo de, en esta realización, de 90º. Entre giros adyacentes de la rosca, los lados forman una ondulación con una forma sensiblemente en V.

El fijador tiene un orificio axial 22 a lo largo del vástago y la cabeza, siendo el orificio de un diámetro sensiblemente constante, pero con un avellanado 24 en su extremo superior.

El fijador está hecho de acero al carbono y es más duro que, por ejemplo, aluminio, magnesio y una variedad 5 de materiales plásticos de ingeniería tales que podrían formar una pieza de trabajo en la que podría desearse instalar el fijador.

El material del fijador es suficientemente dúctil para que se deforme el vástago por expansión radial hasta un punto tal que el diámetro mayor del vástago (es el diámetro tomado a lo largo de la cresta de la rosca) después de la expansión, es mayor que antes de la expansión en al menos la profundidad de la rosca. 10

Haciendo referencia a la figura 2, que también se divulga sólo con la finalidad de ilustración, el fijador 10 se instala por medio de un aparato que comprende un mandril 26, un yunque anular 28 y medios (no mostrados) para agarrar y estirar el mandril axialmente en relación al yunque.

El mandril 26 tiene una varilla alargada 30 que es capaz de pasar con espacio a través del orificio del fijador, y una cabeza ensanchada 32 en un extremo de la varilla. La cabeza de mandril 32 tiene una porción cónica de 15 ensanchamiento 34 en la que el diámetro del mandril se incrementa alejándose progresivamente de la varilla 30 a un diámetro sensiblemente mayor que aquel del orificio 22 del fijador, y conduce a una porción algo alargada 36 de la cabeza en la que la forma de la sección transversal del mandril es circular, como se muestra, o puede tener la forma de un hexágono regular. El mandril está hecho a partir de un acero de alta resistencia.

El yunque anular 28 tiene un paso axial 38 a través del cual la varilla del mandril puede pasar en 20 acoplamiento con los medios de agarre y estirado, y una cara de contacto 40 en su extremo delantero. En las ilustraciones de las figuras 2 a 11, la cara de contacto es plana. En las ilustraciones de las figuras 12 a 15 la cara de contacto tiene una cavidad central 42 de forma general parcialmente esférica. El yunque está dividido longitudinalmente a su eje, estando formado por dos mordazas semi-anulares 44, 46 que son idénticas entre sí y que cooperan entre sí para formar la totalidad del yunque. Las mordazas se pueden separar diametralmente al eje del yunque para permitir a 25 un fijador, o una sucesión de los fijadores, introducirse frontalmente a través de las mordazas separadas y a lo largo de la varilla del mandril respecto a la cabeza de mandril 32, y pueden cerrarse entonces conjuntamente detrás del o cada fijador a su vez para cooperar de nuevo para proporcionar la cara de contacto 40.

El aparato puede usarse para instalar fijadores de una forma sensiblemente la misma que la usada en un remachado repetido. 30

De este modo, el fijador 10 se coloca sobre la varilla del mandril de manera que la varilla se extiende a través del orificio 22 y la cabeza de mandril 32 es adyacente al extremo inferior del fijador pero fuera del orificio, y con la varilla del mandril pasando a través del paso 38 del yunque en acoplamiento con los medios de estirado de manera que el fijador está entre la cabeza de mandril y la cara de contacto 40 del yunque.

Una pluralidad de fijadores adicionales (no mostrados) pueden al mismo tiempo estar dispuestos sobre la 35 varilla detrás del yunque, listos para introducirse de uno en uno a través de las mordazas, en una posición entre la cabeza de mandril y la cara de contacto del yunque.

El fijador 10, vinculado de este modo con el aparato instalador, se pone en funcionamiento y la cabeza de mandril y la porción final...

Reivindicaciones:

1. Procedimiento de fijación de uno o más elementos con aberturas (48) con una pieza de trabajo con aberturas (52), estando alineada una abertura (50) del o cada elemento (48) con una abertura (54) de la pieza de trabajo (52), dicho procedimiento comprende las etapas de introducir dentro de las aberturas alineadas un fijador (10), estando formado dicho fijador (10) de material dúctil y teniendo una cabeza (14), un vástago (12), y un orificio axial (22) que se 5 extiende a través del vástago (12) y dentro de la cabeza (14), siendo dicho vástago (12) totalmente circular y estando conformada con un hilo de rosca externo (18), estando introducido dicho fijador (10) de manera que la cabeza (14) se acopla a una cara de dicho un elemento (48), y el vástago (12) se extiende a través del elemento o elementos (48) y dentro de la pieza de trabajo (52), estando al menos una parte del hilo de rosca (18) dentro de la pieza de trabajo (52), y entonces, mientras se sostiene el fijador (10) por la cabeza (14), se introduce dentro y completamente a través del 10 orificio (22), en la dirección desde la porción final a la cabeza (14), una cabeza de mandril (32) ensanchada y con estrechamiento, que incluye una porción cilíndrica (36) en un extremo de la cabeza de mandril (32), teniendo la porción cilíndrica (36) un diámetro (d4) que es mayor que el diámetro (d2) del orificio (22) del fijador (10), tal que mientras la cabeza de mandril (32) se estira a través del orificio (22), se provoca que el orificio se expanda, aumentando de este modo el orificio (22) uniformemente a lo largo de toda su longitud y provocando la expansión plástica radial del vástago 15 (12), suficiente para provocar que el hilo de rosca externo (18) se incruste en la pieza de trabajo (52);

caracterizado por el hecho de que:

- el diámetro (d2) del orificio (22) del fijador (10), el diámetro original (d3) del vástago (12), el diámetro (d4) de la porción cilíndrica (36) de la cabeza de mandril (32), y de este modo el diámetro expandido del fijador (10), y el diámetro (d1) de la abertura (54) de la pieza de trabajo (52), son tales que la parte del hilo de rosca (18) que está dentro de la 20 pieza de trabajo (52) penetra la pieza de trabajo (52) por menos de la mitad de la profundidad de rosca; y

- los elementos están hechos de un material no rígido, tal como material elastomérico, tal que después de que alguna porción del hilo de rosca externo (18) en el vástago (12) del fijador (10) se haya incrustado en la pieza de trabajo (52), una compresión axial adicional del vástago (12) entre la cabeza de mandril (32) y el soporte en la cabeza de fijación (14) provocado por la cabeza de mandril (32), que se estira a través del orificio (22), provoca que el vástago (12) 25 experimente una reducción plástica axial en longitud.

2. Procedimiento según la reivindicación 1 que incluye, mientras se expande el fijador (10), cambiar la forma de la sección transversal del orificio (22) desde su forma original a una forma poligonal de agarre que proporciona una pluralidad de superficies de torsión como para permitir un acoplamiento de agarre y una rotación del fijador (10) por medio de una llave inglesa adecuada después de la expansión. 30

3. Procedimiento según la reivindicación 2 en la que dicha forma poligonal de agarre es aquella de un hexágono regular.

4. Procedimiento reivindicado en cualquiera de las reivindicaciones anteriores, en el que la expansión radial del vástago (12) del fijador (10) es como para proporcionar una grado de penetración del hilo de rosca del vástago (18) dentro de la pieza de trabajo (52) de no más de la mitad de la altura general del hilo de rosca (18). 35

Patentes similares o relacionadas:

Procedimiento y dispositivo para colocar un tornillo, del 9 de Octubre de 2019, de Weber Schraubautomaten GmbH: Procedimiento para colocar un tornillo especialmente un tornillo formador de agujero por fluencia, en el que se acciona el tornillo […]

PASTILLA DE FRENO PARA DISCO DE FRENO, del 8 de Abril de 2019, de TRW AUTOMOTIVE ESPAÑA S.L: 1. Pastilla de freno para disco de freno, que comprende: - una placa soporte para recibir un revestimiento de fricción, teniendo la placa […]

PASTILLA DE FRENO Y SU PROCEDIMIENTO DE FABRICACIÓN, del 6 de Diciembre de 2018, de TRW AUTOMOTIVE ESPAÑA S.L: Pastilla de freno para disco de freno, y procedimiento de fabricación de ésta, que comprende una placa soporte con una primera superficie , una segunda […]

PASTILLA DE FRENO PARA DISCO DE FRENO Y PROCEDIMIENTO DE FABRICACIÓN DE DICHA PASTILLA DE FRENO PARA DISCO DE FRENO, del 3 de Diciembre de 2018, de TRW AUTOMOTIVE ESPAÑA S.L: Pastilla de freno para disco de freno, y procedimiento de fabricación de ésta, que comprende una placa soporte con una primera superficie […]

Método para fabricar una articulación, articulación y perno articulado, del 9 de Octubre de 2018, de SCHMIDT, HEIKO: Método para fabricar una articulación o una unión articulada , en el que, en al menos una abertura de un componente , se prevé un casquillo de […]

Tornillo en dos aceros con unión por prensado por extrusión y procedimiento para fabricar un tornillo de este tipo, del 23 de Diciembre de 2015, de EJOT GMBH & CO. KG: Tornillo en dos aceros , con una parte de cabeza y con una parte cortante , estando fabricada la parte de cabeza de un material resistente […]

Tornillo en dos aceros con unión por prensado por extrusión y procedimiento para fabricar un tornillo de este tipo, del 23 de Diciembre de 2015, de EJOT GMBH & CO. KG: Tornillo en dos aceros , con una parte de cabeza y con una parte cortante , estando fabricada la parte de cabeza de un material resistente […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]

Procedimiento para el atornillado directo de componentes, especialmente para el atornillado de perforación continua, así como dispositivo para el atornillado directo de componentes, del 16 de Diciembre de 2015, de DEPRAG Schulz GmbH u. Co: Procedimiento para el atornillado directo de componentes , especialmente para el atornillado de perforación continua, en el que en una primera fase de proceso (I) se […]

Procedimiento de fabricación de un conjunto de eje de transmisión, del 21 de Mayo de 2013, de DANA AUTOMOTIVE SYSTEMS GROUP, LLC: Un procedimiento para asegurar entre sí un eje del tubo maestro estriado de un conjunto de accionamiento a un yugo terminal estriado, comprendiendo el procedimiento […]

Procedimiento de fabricación de un conjunto de eje de transmisión, del 21 de Mayo de 2013, de DANA AUTOMOTIVE SYSTEMS GROUP, LLC: Un procedimiento para asegurar entre sí un eje del tubo maestro estriado de un conjunto de accionamiento a un yugo terminal estriado, comprendiendo el procedimiento […]