MÉTODO Y APARATO PARA LIMPIAR UN MOTOR DE TURBINA DE GAS DE TURBOVENTILADOR.

Dispositivo para limpiar un motor de turbina de gas (2), cuyo motor (2) incluye al menos un árbol (24,

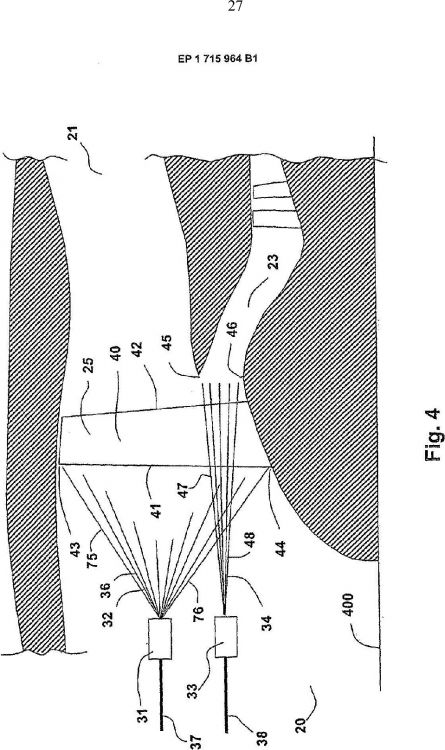

29) de motor, un ventilador (25) dispuesto rotatoriamente en un primer árbol (24), cuyo ventilador (25) comprende una pluralidad de álabes (40) de ventilador montados en un cubo y extendidos sustancialmente en una dirección radial, teniendo cada uno una lado (53) de presión y una lado (54) de aspiración, y un motor de núcleo (203) que incluye una unidad de compresor (27) y turbinas (26, 28) para impulsar dicha unidad de compresor (27) y dicho ventilador (25), comprendiendo una pluralidad de boquillas (31, 33, 35) dispuestas para atomizar líquido limpiador en la corriente de aire en una admisión (20) de aire del motor (2), corriente arriba de dicho ventilador (25), caracterizado por: una primera boquilla (31) dispuesta en una posición relativa a una línea central (400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha primera boquilla (31) choca contra las superficies de dichos álabes (40) sustancialmente sobre dicho lado (53) de presión; una segunda boquilla (35) dispuesta en una posición relativa a dicha línea central (400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha segunda boquilla (35) choca contra las superficies de dichos álabes (40) sustancialmente sobre dicho lado (54) de aspiración; y una tercera boquilla (33) dispuesta en una posición relativa a dicha línea central (400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha tercera boquilla (33) pasa sustancialmente entre dichos álabes (40) y entra en una admisión (23) de dicho motor de núcleo (203)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/SE2004/000194.

Solicitante: GAS TURBINE EFFICIENCY AB.

Nacionalidad solicitante: Suecia.

Dirección: P.O. BOX 633 175 27 JARFALLA SUECIA.

Inventor/es: ASPLUND,PETER, HJERPE,CARL-JOHAN.

Fecha de Publicación: .

Fecha Solicitud PCT: 16 de Febrero de 2004.

Fecha Concesión Europea: 25 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B08B3/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B08 LIMPIEZA. › B08B LIMPIEZA EN GENERAL; PREVENCION DE LA SUCIEDAD EN GENERAL (cepillos A46; dispositivos para limpieza del hogar o análogos A47L; separación de partículas sólidas de líquidos o gases B01D; separación de sólidos B03, B07; pulverización o aplicación de líquidos u otros materiales fluidos sobre superficies en general B05; dispositivos de limpieza para transportadores B65G 45/10; operaciones combinadas de lavado, llenado y cierre de botellas B67C 7/00; inhibición de la corrosión o de la incrustación en general C23; limpieza de calles, de vías férreas, de playas o de terrenos E01H; partes constitutivas, detalles o accesorios de piscinas para nadar o para chapotear especialmente adaptados a la limpieza E04H 4/16; protección contra las cargas electrostáticas o supresión de estas cargas H05F). › B08B 3/00 Limpieza mediante procedimientos que implican la utilización o la presencia de un líquido o de vapor de agua (B08B 9/00 tiene prioridad). › Limpieza producida por la fuerza de chorros o pulverizaciones.

- B08B9/00 B08B […] › Limpieza de objetos huecos por métodos o con aparatos especialmente adaptados a este efecto (B08B 3/12, B08B 6/00 tienen prioridad).

- F01D25/00B

- F02K3/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02K PLANTAS MOTRICES DE PROPULSION A REACCION (disposición o montaje de instalaciones de propulsión a reacción sobre vehículos de tierra o vehículos en general B60K; disposición o montaje de instalaciones de propulsión a reacción en buques B63H; control de la posición de aeronaves, dirección del vuelo o de la altitud, por propulsión a reacción B64C; disposición o montaje de instalaciones de propulsión a reacción en aeronaves B64D; instalaciones caracterizadas porque la potencia del fluido energético se divide entre propulsión a reacción y otra forma de propulsión, p. ej. a hélice, F02B, F02C; características de las instalaciones de propulsión a reacción comunes a las plantas de turbinas de gas o control de la alimentación de combustible en las instalaciones de propulsión a reacción que consumen aire F02C). › F02K 3/00 Plantas o instalaciones que implican una turbina de gas accionando un compresor o un ventilador de flujo guiado. › con ventilador frontal.

Clasificación PCT:

- B08B3/02 B08B 3/00 […] › Limpieza producida por la fuerza de chorros o pulverizaciones.

- F01D25/00 F […] › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01D MAQUINAS O MOTORES DE DESPLAZAMIENTO NO POSITIVO, p. ej., TURBINAS DE VAPOR (motores de combustión F02; máquinas o motores de líquidos F03, F04; bombas de desplazamiento no positivo F04D). › Partes constitutivas, detalles o accesorios no cubiertos en los otros grupos o de un interés no tratado en los mismos.

- F02C7/00 F02 […] › F02C PLANTAS MOTRICES DE TURBINAS DE GAS; TOMAS DE AIRE PARA PLANTAS DE PROPULSION A REACCION; CONTROL DE LA ALIMENTACION DE COMBUSTIBLE EN PLANTAS DE PROPULSION A REACCION QUE CONSUMEN AIRE (estructura de turbinas F01D; plantas de propulsión a reacción F02K; estructura de compresores o ventiladores F04; aparatos de combustión en los que la combustión tiene lugar en un lecho fluidizado de combustible u otras partículas F23C 10/00; elaboración de productos de combustión a alta presión o gran velocidad F23R; utilización de turbinas de gas en plantas de refrigeración por compresión F25B 11/00; utilización de turbinas de gas en vehículos, véanse las clases apropiadas relativas a vehículos). › Características, partes constitutivas, detalles o accesorios, no cubiertos por, o con un interés distinto que, los grupos F02C 1/00 - F02C 6/00; Tomas de aire para plantas motrices de propulsión a reacción (control F02C 9/00).

Clasificación antigua:

- B08B3/02 B08B 3/00 […] › Limpieza producida por la fuerza de chorros o pulverizaciones.

- F01D25/00 F01D […] › Partes constitutivas, detalles o accesorios no cubiertos en los otros grupos o de un interés no tratado en los mismos.

- F02C7/00 F02C […] › Características, partes constitutivas, detalles o accesorios, no cubiertos por, o con un interés distinto que, los grupos F02C 1/00 - F02C 6/00; Tomas de aire para plantas motrices de propulsión a reacción (control F02C 9/00).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

Campo técnico

La presente invención se refiere generalmente al campo de limpiar motores de turbina de gas y, más específicamente, un método y aparato para limpiar un motor de turbina de gas de turboventilador instalado en un avión.

Antecedentes de la invención

Una turbina de gas instalada en un motor de avión comprende un compresor que comprime el aire ambiente, una cámara de combustión que quema combustible junto con el aire comprimido y una turbina para alimentar el compresor. Los gases de combustión expansivos impulsan la turbina y también producen empuje para propulsar el avión.

Los motores de turbinas de gas consumen grandes cantidades de aire. El aire contiene partículas extrañas en forma de aerosoles que entran en el compresor de turbina de gas con la corriente de aire. La mayoría de las partículas extrañas seguirán el trayecto de gas y salen del motor con los gases de escape. Sin embargo, hay partículas con propiedades de adherirse a componentes en el trayecto de gas del compresor. Las turbinas de gas fijas como las turbinas de gas usadas en generación de energía pueden ser equipadas con filtro para filtrar el aire al compresor. Sin embargo, las turbinas de gas instaladas en aviones no están equipadas con filtros porque ello crearía una caída sustancial de presión y de tal modo están más expuestas a los contaminantes del aire. Contaminantes típicos hallados en el entorno del aeródromo son polen, insectos, escape de motores, aceite de motor fugado, hidrocarburos procedente de actividades industriales, sal procedente del mar cercano, productos químicos procedentes de la descongelación de aviones y material del tierra del aeropuerto tal como polvo.

Preferiblemente, componentes del motor tales como álabes y paletas de compresor deberían estar pulidos y brillantes. Sin embargo, después de un período de funcionamiento se forma un revestimiento de partículas extrañas. Esto es conocido también como ensuciamiento del compresor. El ensuciamiento del compresor produce un cambio en las propiedades de la corriente de aire de capa límite de los componentes. Los depósitos producen un aumento de la rugosidad superficial de componentes. Cuando fluye aire sobre la superficie de componentes, el aumento de rugosidad superficial produce un engrosamiento de la corriente de aire de capa límite. El engrosamiento de la corriente de aire de capa límite tiene efectos negativos sobre la aerodinámica del compresor. En el borde posterior de álabe, la corriente de aire forma una estela. La estela es un tipo de vórtice de turbulencia con un impacto negativo sobre el flujo de aire. Cuanto más gruesa es la capa límite, más fuerte es la turbulencia en la estela. La turbulencia de estela junto con la capa límite más gruesa tienen la consecuencia de un flujo másico reducido a través del motor. El flujo másico reducido es el efecto más profundo del ensuciamiento de compresor. Además, la capa límite más gruesa y la turbulencia más fuerte de estela formada en el borde posterior de álabe producen una ganancia reducida de presión de compresión que, a su vez, produce que el motor funcione con una relación reducida de presiones. Cualquier experto en la técnica de los ciclos de trabajo de motor térmico comprende que una relación reducida de presiones produce un rendimiento termodinámico menor del motor. La reducción en ganancia de presión es el segundo efecto más notable del ensuciamiento de compresor. El ensuciamiento de compresor no solo reduce el flujo másico y la ganancia de presión sino que también reduce el rendimiento isentrópico de compresor. El rendimiento reducido de compresor significa que el compresor exige más potencia para comprimir la misma cantidad de aire. El flujo másico, la relación de presiones y el rendimiento isentrópico reducidos reducen la capacidad de empuje del motor. La potencia para impulsar el compresor es tomada de la turbina por medio del árbol. Con la turbina exigiendo más potencia para impulsar el compresor, habrá menos empuje para propulsión. Para el piloto de avión, esto significa que debe acelerar para más potencia a fin de compensar el empuje perdido. Acelerar para más potencia significa que aumenta el consumo de combustible, incrementando de tal modo los costes de funcionamiento.

El ensuciamiento del compresor también tiene un efecto negativo sobre el medio ambiente. Con el aumento de consumo de combustible, resulta un incremento de emisiones de gas de efecto invernadero tal como dióxido de carbono. Típicamente, la combustión de 1 Kg. de combustible de aviación produce la formación de 3,1 Kg. de dióxido de carbono. La pérdida en comportamiento funcional causada por el ensuciamiento de compresor también reduce la durabilidad del motor. Como más combustible ha de ser encendido para adquirir un empuje necesario, resulta un aumento de la temperatura en la cámara de combustión del motor. Cuando el piloto acelera para despegue en la pista, la temperatura en la cámara de combustión es muy alta. La temperatura no está demasiado lejos del límite de la que el material puede resistir. Controlar esta temperatura es una cuestión clave en la observación del comportamiento funcional del motor. La temperatura es medida con un sensor en la sección de trayecto de gas caliente, corriente debajo de la salida de cámara de combustión. Esta es conocida como temperatura de gas de escape (EGT: exhaust gas temperature) y es monitorizada cuidadosamente. Tanto el tiempo de exposición como la temperatura son registrados. Durante la vida del motor, el registro de temperatura de gas de escape (EGT) es revisado frecuentemente. En un cierto punto del registro de temperatura de gas de escape (EGT), es necesario que el motor tenga que se puesto fuera de servicio para una revisión.

La temperatura alta de cámara de combustión tiene un efecto negativo sobre el medio ambiente. Con el incremento de temperatura de la cámara de combustión resulta un incremento de formación de NOx. La formación de NOx depende en gran medida del diseño del quemador. Sin embargo, cualquier incremento de temperatura para un quemador dado produce un incremento en NOx.

Por tanto, el ensuciamiento de compresor tiene efectos negativos significativos para el comportamiento funcional del motor de avión tales como consumo incrementado de combustible, vida reducida del motor y emisiones incrementadas de dióxido de carbono y NOx.

Los motores de reacción pueden tener un número de diseños diferentes pero los problemas antes mencionados se producen en todos ellos. Motores pequeños típicos son los motores de turborreactor, turboeje y turbohélice. Otras variantes de estos motores son el motor de turborreactor de dos compresores y el motor de turboeje sobrealimentado. Entre los motores más grandes están el turboventilador de flujo mezclado y el turboventilador de flujo sin mezcla ambos de los cuales pueden ser diseñados como máquinas de uno, dos o tres árboles. Los principios de funcionamiento de estos motores no serán descritos aquí.

El motor de turboventilador está diseñado para proporcionar un gran empuje para aviones que funcionan a velocidades subsónicas, por tanto ha encontrado un uso extenso como motores para aviones comerciales de pasajeros. El motor de turboventilador comprende un ventilador y un motor de núcleo. El ventilador es impulsado por la energía procedente del motor de núcleo. El motor de núcleo es un motor de turbina de gas diseñado tal que la potencia para impulsar el ventilador es tomada de un árbol de motor de núcleo. El ventilador está instalado corriente arriba del compresor de motor. El ventilador consiste en un disco de rotor con álabes de rotor y alternativamente un conjunto de paletas de estator corriente abajo del rotor. Aire principal entra en el ventilador. Como se trató anteriormente, el ventilador está sujeto a ensuciamiento por insectos, polen así como residuos procedentes del impacto de pájaros, etc. El ensuciamiento del ventilador puede ser eliminado por lavado usando agua fría o caliente solamente. Este proceso de lavado de limpieza es relativamente fácil de realizar.

Corriente abajo del ventilador está el compresor de motor de núcleo. Para el compresor es significativo que comprime el aire a relaciones elevadas de presiones. Con el trabajo de compresión resulta un aumento de temperatura. El aumento de temperatura en un compresor de alta presión puede ser tan elevado como 500 grados Celsius. Se halla que el compresor está sujeto a una clase diferente de ensuciamiento comparado con el ventilador. La alta temperatura produce que partículas sean "pegadas por calentamiento" más fácilmente a la superficie...

Reivindicaciones:

1. Dispositivo para limpiar un motor de turbina de gas (2), cuyo motor (2) incluye al menos un árbol (24, 29) de motor, un ventilador (25) dispuesto rotatoriamente en un primer árbol (24), cuyo ventilador (25) comprende una pluralidad de álabes (40) de ventilador montados en un cubo y extendidos sustancialmente en una dirección radial, teniendo cada uno una lado (53) de presión y una lado (54) de aspiración, y un motor de núcleo (203) que incluye una unidad de compresor (27) y turbinas (26, 28) para impulsar dicha unidad de compresor (27) y dicho ventilador (25), comprendiendo una pluralidad de boquillas (31, 33, 35) dispuestas para atomizar líquido limpiador en la corriente de aire en una admisión (20) de aire del motor (2), corriente arriba de dicho ventilador (25), caracterizado por: una primera boquilla (31) dispuesta en una posición relativa a una línea central (400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha primera boquilla (31) choca contra las superficies de dichos álabes (40) sustancialmente sobre dicho lado (53) de presión; una segunda boquilla (35) dispuesta en una posición relativa a dicha línea central

(400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha segunda boquilla (35) choca contra las superficies de dichos álabes (40) sustancialmente sobre dicho lado (54) de aspiración; y una tercera boquilla (33) dispuesta en una posición relativa a dicha línea central (400) de dicho motor (2), corriente arriba de dicho ventilador (25) y dispuesta tal que el líquido limpiador procedente de dicha tercera boquilla (33) pasa sustancialmente entre dichos álabes (40) y entra en una admisión (23) de dicho motor de núcleo (203).

2. Dispositivo según la reivindicación 1, caracterizado porque dicha primera boquilla (31) y dicha segunda boquilla (35) están dispuestas de modo que el líquido limpiador procedente de dicha primera boquilla (31) y dicha segunda boquilla (35), respectivamente, forma una pulverización (32) que, cuando choca contra un álabe (40), tiene una anchura (75, 76), a lo largo de un eje sustancialmente paralelo a la extensión radial de los álabes (40) de dicho ventilador (25), sustancialmente igual que la longitud del borde anterior (41) de dicho álabe (40).

3. Dispositivo según la reivindicación 1 o 2, en el que dicha admisión (23) de dicho motor de núcleo (203) es limitada en un lado por un separador (45) y en el lado opuesto por un punto (46) en dicho cubo, caracterizado porque dicha tercera boquilla

(33) está dispuesta de modo que el líquido limpiador procedente de dicha tercera boquilla (33) forma una pulverización (34) que, en dicha admisión (23), tiene una anchura (47, 48), a lo largo de un eje sustancialmente paralelo a la extensión radial de los álabes (40) de dicho ventilador (25), sustancialmente igual que la distancia entre dicho separador (45) y dicho punto (46) en dicho cubo.

4. Dispositivo según una cualquiera de las reivindicaciones precedentes, caracterizado porque dicha primera boquilla (31) está dispuesta en un primer ángulo tangencial (X) con respecto a dicha línea central (400) de dicho motor (2), y/o dicha segunda boquilla (35) está dispuesta en un segundo ángulo tangencial (Z) con respecto a dicha línea central (400) de dicho motor (2), y/o dicha tercera boquilla (33) está dispuesta en un tercer ángulo tangencial (Y) con respecto a dicha línea central

(400) de dicho motor (2).

5. Dispositivo según la reivindicación 4, caracterizado porque dicho primer ángulo tangencial (X) es preferiblemente mayor que 40 grados y más preferiblemente mayor que 60 grados y menor que 80 grados.

6. Dispositivo según la reivindicación 4, caracterizado porque dicho segundo ángulo tangencial (Z) es preferiblemente mayor que -20 grados y menor que 20 grados y más preferiblemente cero grados sustancialmente.

7. Dispositivo según la reivindicación 4, caracterizado porque dicho tercer ángulo tangencial (Y) es preferiblemente mayor que 20 grados y más preferiblemente mayor que 25 grados y menor que 30 grados.

8. Dispositivo según una cualquiera de las reivindicaciones precedentes, caracterizado porque cada una de dicha primera boquilla (31), dicha segunda boquilla (35) y dicha tercera boquilla (33) está dispuesta en un punto más de 100 mm en una dirección axial corriente arriba del borde anterior (41) de dicho ventilador (25), y más preferiblemente en un punto más de 500 mm y menos de 1.000 corriente arriba del borde anterior (41) de dicho ventilador (25).

9. Dispositivo según una cualquiera de las reivindicaciones precedentes, caracterizado porque cada una de dicha primera boquilla (31), dicha segunda boquilla (35) y dicha tercera boquilla (33) está dispuesta en una posición, en una dirección radial, en un punto inferior que el diámetro del ventilador (25) y superior que el diámetro de dicho cubo de dicho ventilador (25).

10. Método para limpiar un motor de turbina de gas (2), cuyo motor (2) incluye al menos un árbol (24, 29) de motor, un ventilador (25) dispuesto rotatoriamente en un primer árbol (24), cuyo ventilador (25) comprende una pluralidad de álabes (40) de ventilador montados en un cubo y extendidos sustancialmente en una dirección radial, teniendo cada uno un lado (53) de presión y un lado (54) de aspiración, y un motor de núcleo (203) que incluye una unidad de compresor (27) y turbinas (26, 28) para impulsar dicha unidad de compresor (27) y dicho ventilador (25), comprendiendo una pluralidad de boquillas (31, 33, 35) dispuestas para atomizar líquido limpiador en la corriente de aire en una admisión (20) de aire del motor (2), corriente arriba de dicho ventilador (25), caracterizado por los pasos de:

aplicar líquido limpiador procedente de una primera boquilla (31) sustancialmente sobre dicho lado (53) de presión; aplicar líquido limpiador procedente de una segunda boquilla (35) sustancialmente sobre dicho lado (54) de aspiración; y dirigir líquido limpiador procedente de una tercera boquilla (33) tal que el líquido limpiador pasa sustancialmente entre dichos álabes (40) y entra en una admisión

(23) de dicho motor de núcleo (203).

11. Método según la reivindicación 10, caracterizado por el paso de:

formar una pulverización (32) del líquido limpiador procedente de dicha primera boquilla (31) y dicha segunda boquilla, respectivamente, que, cuando choca contra dicho borde anterior (41), tiene una anchura (75, 76), a lo largo de un eje sustancialmente paralelo a la extensión radial de los álabes (40) de dicho ventilador (25), sustancialmente igual a la longitud del borde anterior (41) de un álabe (40).

12. Método según la reivindicación 10 o 11, en el que dicha admisión de dicho

motor de núcleo (203) es limitada en un lado por un separador (45) y en el lado opuesto por un punto (46) en dicho cubo, caracterizado por el paso de:

formar una pulverización (34) del líquido limpiador procedente de dicha tercera boquilla (33) que, en dicha admisión, tiene una anchura (47, 48), a lo largo de un eje sustancialmente paralelo a la extensión radial de los álabes (40) de dicho ventilador (25), sustancialmente igual a la distancia entre dicho separador (45) y dicho punto (46) en dicho cubo.

13. Método según una cualquiera de las reivindicaciones 10 a 12, caracterizado por los pasos de:

dirigir el líquido limpiador procedente de dicha primera boquilla (31) en un primer ángulo tangencial (X) con respecto a dicha línea central (400) de dicho motor (2), y/o dirigir el líquido limpiador procedente de dicha segunda boquilla (35) en un segundo ángulo tangencial (Z) con respecto a dicha línea central (400) de dicho motor (2), y/o dirigir el líquido limpiador procedente de dicha tercera boquilla (33) en un tercer ángulo tangencial (Y) con respecto a dicha línea central (400) de dicho motor (2).

14. Método según la reivindicación 13, caracterizado porque dicho primer ángulo tangencial (X) es preferiblemente mayor que 40 grados y más preferiblemente mayor que 60 grados y menor que 80 grados.

15. Método según la reivindicación 13, caracterizado porque dicho segundo ángulo tangencial (Z) es preferiblemente mayor que -20 grados y menor que 20 grados y más preferiblemente cero grados sustancialmente.

16. Método según la reivindicación 13, caracterizado porque dicho tercer ángulo tangencial (Y) es preferiblemente mayor que 20 grados y más preferiblemente mayor que 25 grados y menor que 30 grados.

17. Método según una cualquiera de las reivindicaciones 10 a 16 precedentes, caracterizado por el paso de disponer cada una de dicha primera boquilla (31), dicha

segunda boquilla y dicha tercer boquilla (33) preferiblemente en un punto más de 100 mm en una dirección axial corriente arriba del borde anterior (41) de dicho ventilador (25), y más preferiblemente en un punto más de 500 mm y menos de 1.000 mm corriente arriba del borde anterior (41) de dicho ventilador (25).

18. Método según una cualquiera de las reivindicaciones 10 a 17 precedentes, caracterizado por el paso de disponer cada una de dichas primera boquilla (31), dicha segunda boquilla (35) y dicha tercera boquilla (33) en una posición, en una dirección radial, en un punto inferior que el diámetro del ventilador (25) y superior que

10 el diámetro de dicho cubo de dicho ventilador (25).

Patentes similares o relacionadas:

Dispositivo móvil para la purificación de aguas residuales de una limpieza de fachada, del 13 de Mayo de 2020, de FUCHS, PETER: Dispositivo de filtro para la purificación de aguas residuales de una limpieza de fachada con un recipiente de filtro abierto en la parte superior o […]

Máquina limpiadora de agua, del 15 de Abril de 2020, de ANNOVI REVERBERI S.P.A.: Máquina limpiadora de agua que comprende al menos dos motores (M1, M2) que activan cada uno una bomba respectiva (P1, P2), estando las bombas conectadas […]

SISTEMA Y PROCEDIMIENTO PARA LIMPIAR Y DESINFECTAR EL INTERIOR DE UN CONTENEDOR DE CARGA, del 31 de Marzo de 2020, de Healthy Trailer, LLC: Sistema y procedimiento para limpiar y desinfectar el interior de un contenedor de carga. Se divulga un equipo de lavado automatizado para […]

Limpiador de agua caliente y método con control de temperatura, del 18 de Marzo de 2020, de IP CLEANING S.R.L: Un limpiador de agua que comprende: - una unidad de bomba dispuesta para alimentar un flujo determinado de un líquido de limpieza […]

Conjunto de alivio de presión para una cámara de lavado, del 18 de Marzo de 2020, de STERIS, INC.: Un conjunto de alivio de presión para ajustar la presión dentro de una cámara de lavado de una lavadora , dicho conjunto de alivio de presión compuesto […]

Instalación de limpieza, desinfección y saneamiento de vehículos con vapor con dispositivo de soplado o de aspiración, lanza y procedimientos de funcionamiento asociados, del 11 de Marzo de 2020, de Hilaire, Alain: Instalación de limpieza de vehículos, que incluye al menos: - una fuente de alimentación de agua; - un primer generador […]

ESTACIÓN DE LIMPIEZA DE BANDEJAS Y LÍNEA DE PRODUCCIÓN PARA FABRICAR LENTES OFTÁLMICAS PROVISTA DE DICHA ESTACIÓN, del 5 de Marzo de 2020, de INSOMEC INTEGRA SOLUCIONES, S.L: Estación de limpieza de bandejas (W) para una línea de fabricación de lentes oftálmicas (LP), comprendiendo la estación de limpieza de bandejas (W) una cinta […]

Aparato, sistema y método para mantener la precisión de un sensor, del 4 de Marzo de 2020, de Ecolab USA Inc: Un metodo para mantener la precision en la medicion de un parametro de agua industrial utilizado en un sistema de agua industrial, el metodo que comprende: […]