MÉTODO PARA PROTEGER ELEMENTOS CON FORMA DE VARILLA RECOGIDOS EN UNA BANDEJA MIENTRAS SE MANIPULA LA BANDEJA.

Un método para proteger elementos con forma de varilla recogidos en una bandeja (2),

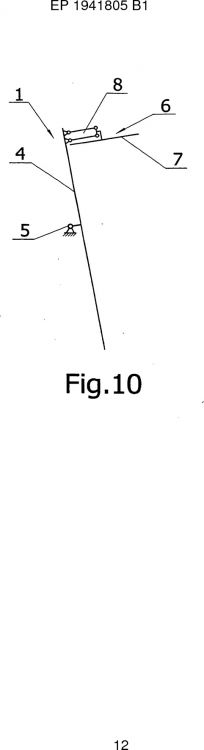

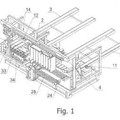

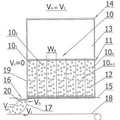

bandeja (2) que tiene una pared trasera y paredes laterales, de manera especial mientras se manipula la bandeja (2), para protegerlos contra desplazamientos durante la operación de giro de la bandeja (2) en un dispositivo (1) de descarga, donde la bandeja (2) es llevada al dispositivo (1) de descarga con su lado abierto superior hacia arriba, de manera que después de que la bandeja (2) se acople en el dispositivo y gire un ángulo de aproximadamente 180º, los elementos (3) con forma de varilla salen de la bandeja (2) por gravedad o mecánicamente para llegar a los puestos de trabajo siguientes, caracterizado por que en la bandeja (2) que se lleva hacia el dispositivo (1) de descarga se sujetan desde arriba elementos (3) con forma de varilla con la ayuda de un soporte (6) de segmentos que consiste en numerosos segmentos (7) separados, posicionados de modo que sus longitudes sean paralelas a los elementos (3) con forma de varilla, donde el soporte (6) está conectado al dispositivo (1) de descarga, mientras que cada uno de los segmentos (7) puede desplazarse libremente e independientemente de otros en un plano perpendicular a la pared trasera de la bandeja (2) y paralelo a las paredes laterales de la bandeja, más aún durante el acoplamiento de la bandeja (2), cuando los segmentos (7) entran en el interior de la bandeja (2) hasta que entran en contacto con los elementos (3) con forma de varilla y reproducen la disposición natural de los elementos (3), a continuación todos los segmentos (7) son inmovilizados, y después del giro de la bandeja (2) con los segmentos (7) y los elementos (3) con forma de varilla inmovilizados, los segmentos (7) y los elementos (3) con forma de varilla que descansan en ellos son desplazados de manera apropiada a un nivel común, y a continuación los segmentos (7) se retiran, lo que permite la descarga de la bandeja (2)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07460035.

Solicitante: INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O.

Nacionalidad solicitante: Polonia.

Dirección: UL. WARSZTATOWA 19A 26-600 RADOM POLONIA.

Inventor/es: SIKORA, LESZEK, Cieslikowski Bartosz .

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Diciembre de 2007.

Clasificación Internacional de Patentes:

- A24C5/356 NECESIDADES CORRIENTES DE LA VIDA. › A24 TABACO; PUROS; CIGARRILLOS; DISPOSITIVOS PARA SIMULAR LA ACCIÓN DE FUMAR; ARTICULOS PARA FUMADORES. › A24C MAQUINAS PARA LA FABRICACION DE PUROS O CIGARRILLOS. › A24C 5/00 Fabricación de cigarrillos; Fabricación de elementos terminales para puros o cigarrillos o fijación de filtros o boquillas a puros o cigarrillos. › Vaciado de las cubetas en la tolva de la máquina de empaquetado (estructura de las tolvas B65B 19/04).

- A24C5/358 A24C 5/00 […] › Construcción de cubetas.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

El propósito del presente invento es un método para proteger elementos con forma de varilla re-cogidos en una bandeja utilizada en la industria del tabaco contra desplazamientos mientras se manipula la bandeja durante la descarga de la misma con el fin de transferir los elementos con forma de varilla a los puestos de trabajo siguientes. 5

Las bandejas se utilizan habitualmente como almacenes intermedios en líneas de producción que elaboran productos del tabaco tales como cigarrillos, filtros para cigarrillos o cigarros puros con el fin de almacenar temporalmente los elementos con forma de varilla. De manera especial, se emplean en casos en los que la máquina que suministra los elementos con forma de varilla tiene una capacidad operativa diferente de la de la máquina que recibe los elementos. Las bandejas también se utilizan cuando los 10 productos que ya están listos se transfieren entre varias líneas de producción. El suministro de los elementos con forma de varilla a los puestos de trabajo tiene lugar después de ser descargados por un descargador de bandeja. En la industria del tabaco se utilizan muchos tipos diferentes de bandejas. El principio operativo general del descargador de bandeja consiste en que cada bandeja entregada gira con el fin de vaciar mecánicamente su contenido o para descargarlo por gravedad, para lo cual se utiliza un 15 movimiento rotatorio o una combinación de movimientos lineales y rotatorios y las bandejas llenas se suministran desde abajo o se desplazan a lo largo de la dirección o el eje de rotación del mecanismo rotatorio. Durante el giro de la bandeja, los elementos con forma de varilla se sujetan por medio de una placa de soporte que está en contacto con el lado abierto superior de la bandeja. Después del giro de la bandeja y de la colocación de la bandeja en la posición de descarga, la placa de soporte se retira de su 20 posición de sujeción inferior. A continuación los elementos con forma de varilla caen por gravedad fuera de la bandeja encima de los elementos con forma de varilla que ya están presentes en la tolva o bien pueden ser retirados mecánicamente de la bandeja. En los descargadores de bandeja utilizados, el mecanismo de giro de bandeja está integrado por construcción con la placa de soporte, de modo que la placa de soporte entra en contacto con los elementos con forma de varilla durante el movimiento de giro de la bandeja y 25 sólo en el curso del movimiento de giro de la bandeja. Esto resulta del hecho de que las bandejas no se llenan hasta su borde superior. Esto es así debido a que los productos se manufacturan con ciertas tolerancias, y por lo tanto el nivel de llenado es variable. Además, los cargadores de bandeja diseñados para llenar bandejas con los elementos con forma de varilla no pueden asegurar la repetitividad en el llenado de la bandeja. Adicionalmente, las esquinas superiores de la bandeja tampoco pueden ser 30 llenadas por completo debido a los desplazamientos de los elementos que tienen lugar durante el transporte de la bandeja al descargador de bandeja. Debido al espacio libre entre la capa no uniforme de los elementos con forma de varilla en la bandeja y considerando asimismo que la placa de soporte no penetra en el interior de la bandeja sino que solamente linda con su borde superior, los elementos con forma de varilla se desplazan durante el giro de la bandeja llena para ser soportados por la placa de 35 soporte, y al mismo tiempo se friccionan contra la pared trasera de la bandeja. Los desplazamientos mencionados anteriormente resultan en una carga dinámica ejercida sobre los elementos con forma de varilla así como en un daño en los extremos de los elementos que entran en contacto con la pared trasera de la bandeja. Después del giro de la bandeja, los elementos con forma de varilla descansan en la placa de soporte hasta que son retirados. La retirada de la placa de soporte ocurre a continuación mediante su 40 movimiento lineal, movimiento oscilatorio o la resultante de movimientos lineales y oscilatorios. Muchos documentos de patente presentan sistemas de ese tipo. Por ejemplo, del documento de patente de EE.UU. Nº 3.527.369 se conocen un dispositivo descargador de bandeja en el que la placa de soporte para los elementos con forma de varilla tiene una montura oscilatoria. El suministro de bandejas llenas y su posicionamiento debajo de la placa de soporte tiene lugar mediante movimiento lineal y en dirección 45 paralela al eje de rotación del mecanismo giratorio, y entonces la bandeja se acopla en el mencionado mecanismo y gira solidariamente con la placa de soporte. Habiendo girado, la bandeja es sometida a un descenso con el fin de que ocupe su posición de descarga tan cerca como sea posible de los elementos con forma de varilla descargados con anterioridad, donde la placa de soporte se traslada a su posición de retirada. De otro documento de patente de EE.UU. Nº 3.298.549, también se conoce un dispositivo 50 descargador de bandeja, en el que la placa de soporte para los elementos con forma de varilla se desplaza en un movimiento lineal entre la posición de retención y la posición de retirada. La bandeja llena se acerca desde debajo de la placa de soporte en el mecanismo de rotación. Habiendo sido entonces acoplados, la bandeja y la placa de soporte girarán. La última fase del desplazamiento de la bandeja hacia la posición de

descarga es una combinación resultante de movimientos giratorios y lineales. La bandeja alcanza su posición de descarga encima de los elementos con forma de varilla anteriormente descargados, habiendo sido retirada la placa de soporte, produciéndose a continuación la descarga de los elementos con forma de varilla fuera de la bandeja. En otro documento de patente de EE.UU. Nº 3.655.080, también se describe un dispositivo de descarga de bandeja, en el que los elementos con forma de varilla se sujetan por medio de 5 una placa de soporte compuesta por dos partes. La bandeja llena se acerca a la placa de soporte compuesta por dos partes desde abajo y es entonces acoplada al mecanismo rotatorio y forzada a girar. Habiendo girado, la bandeja es sometida a descenso hasta alcanzar su posición de descarga, en la que las dos mitades simétricas de la placa de soporte compuesta por dos partes se separan produciéndose a continuación la descarga de los elementos con forma de varilla. En todas las soluciones conocidas, 10 durante el giro de la bandeja, los elementos con forma de varilla pueden desplazarse de manera relativa a la bandeja y se acercan a la placa de soporte. Esto es debido a la existencia de espacio libre entre la superficie superior de los elementos y la superficie de la placa de soporte. De manera especial, el espacio libre aumenta en las esquinas de la bandeja. Por consiguiente, una parte de los elementos con forma de varilla resulta dañada, en particular los extremos de los elementos que friccionan contra la pared trasera de 15 la bandeja. Adicionalmente, el movimiento dinámico de los elementos con forma de varilla puede provocar que estos adopten posiciones no paralelas relativas a los otros elementos adyacentes. Además, considerando las condiciones estructurales del dispositivo de descarga, la placa de soporte no retiene los elementos con forma de varilla en toda su longitud, lo que puede también causar su deformación. Un dispositivo ligeramente distinto en forma de aditamento para el vaciado manual de bandejas se conoce de 20 la descripción del documento de patente de EE.UU. Nº 2.753.062. De acuerdo con este invento el aditamento se sitúa en una bandeja llena de cigarrillos, el aditamento cubre dos lados abiertos de la bandeja, mientras que el lado abierto superior se cubre con dos aletas montadas de manera giratoria en ejes adosados perpendicularmente en esquinas de la placa que cubre el lado abierto frontal de la bandeja. Después de situar el aditamento, las aletas mencionadas anteriormente que tienen una anchura que se 25 corresponde con la anchura de la bandeja caen sobre la superficie de la pila de cigarrillos en la bandeja con un movimiento oscilatorio en torno a los ejes de rotación y finalmente se solapan, mientras que las aletas se posicionan con sus longitudes perpendiculares a los cigarrillos en la bandeja. Teniendo el aditamento posicionado como se describe anteriormente, el operador agarra la bandeja y el aditamento presionando las aletas sobre los cigarrillos, lo que causa deformación en los cigarrillos especialmente en la 30 parte central de la bandeja, donde las aletas se solapan, ya que éstas están fabricadas con un material rígido como por ejemplo plexiglás con nombres comerciales “Perspex” o “Lucite”. La presión de las aletas provoca que los cigarrillos se desplacen y llenen las esquinas de la bandeja, pero así y todo las aletas no reproducen una disposición natural...

Reivindicaciones:

1ª. Un método para proteger elementos con forma de varilla recogidos en una bandeja (2), ban-deja (2) que tiene una pared trasera y paredes laterales, de manera especial mientras se manipula la bandeja (2), para protegerlos contra desplazamientos durante la operación de giro de la bandeja (2) en un 5 dispositivo (1) de descarga, donde la bandeja (2) es llevada al dispositivo (1) de descarga con su lado abierto superior hacia arriba, de manera que después de que la bandeja (2) se acople en el dispositivo y gire un ángulo de aproximadamente 180º, los elementos (3) con forma de varilla salen de la bandeja (2) por gravedad o mecánicamente para llegar a los puestos de trabajo siguientes, caracterizado por que en la bandeja (2) que se lleva hacia el dispositivo (1) de descarga se sujetan desde arriba elementos (3) con 10 forma de varilla con la ayuda de un soporte (6) de segmentos que consiste en numerosos segmentos (7) separados, posicionados de modo que sus longitudes sean paralelas a los elementos (3) con forma de varilla, donde el soporte (6) está conectado al dispositivo (1) de descarga, mientras que cada uno de los segmentos (7) puede desplazarse libremente e independientemente de otros en un plano perpendicular a la pared trasera de la bandeja (2) y paralelo a las paredes laterales de la bandeja, más aún durante el 15 acoplamiento de la bandeja (2), cuando los segmentos (7) entran en el interior de la bandeja (2) hasta que entran en contacto con los elementos (3) con forma de varilla y reproducen la disposición natural de los elementos (3), a continuación todos los segmentos (7) son inmovilizados, y después del giro de la bandeja (2) con los segmentos (7) y los elementos (3) con forma de varilla inmovilizados, los segmentos (7) y los elementos (3) con forma de varilla que descansan en ellos son desplazados de manera apropiada a un 20 nivel común, y a continuación los segmentos (7) se retiran, lo que permite la descarga de la bandeja (2).

2ª. Un método como el de la reivindicación 1ª, caracterizado por que el número de segmentos (7) del soporte (6) es compatible con la precisión asumida en la reproducción de la disposición natural de los elementos (3) con forma de varilla en la bandeja (2).

3ª. Un método como el de las reivindicaciones 1ª ó 2ª, caracterizado por que todos los segmen-25 tos (7) del soporte (6) son iguales.

4ª. Un método como el de la reivindicación 1ª, caracterizado por que los segmentos (7) sujetan los elementos (3) con forma de varilla a lo largo de toda su longitud.

Patentes similares o relacionadas:

Dispositivo de descarga de bandejas de compartimentos, utilizadas en la industria del tabaco, llenas de elementos en forma de barra, del 25 de Julio de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Dispositivo de descarga de bandejas de compartimentos utilizadas en la industria del tabaco, llenas de elementosen forma de barra, que tiene un transportador […]

Dispositivo de descarga de bandejas de compartimentos, utilizadas en la industria del tabaco, llenas de elementos en forma de barra, del 25 de Julio de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Dispositivo de descarga de bandejas de compartimentos utilizadas en la industria del tabaco, llenas de elementosen forma de barra, que tiene un transportador […]

Método de vaciado de bandejas para la industria del tabaco, del 17 de Mayo de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND LTD: Método de vaciado de bandejas para la industria del tabaco, en el cual elementos con forma de varilla son transferidos por gravedad desde […]

Método de vaciado de bandejas para la industria del tabaco, del 17 de Mayo de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND LTD: Método de vaciado de bandejas para la industria del tabaco, en el cual elementos con forma de varilla son transferidos por gravedad desde […]

PROCEDIMIENTO Y DISPOSITIVO PARA VACIAR CONSECUTIVAMENTE RECIPIENTES., del 16 de Enero de 2007, de HAUNI MASCHINENBAU AG: Procedimiento para el vaciado consecutivo de recipientes , denominados en lo sucesivo recipientes llenos, que contienen artículos, que se trasladan en una […]

EQUIPO DE ALOJAMIENTO PARA CAJONES DE CIGARRILLOS., del 1 de Noviembre de 2000, de HAUNI MASCHINENBAU AKTIENGESELLSCHAFT: LA INVENCION SE REFIERE A UN EQUIPO DE RECEPCION CON CAPACIDAD DE TRANSPORTE PARA MATERIALES A BASE DE CIGARRILLOS, EN DONDE LOS CIGARRILLOS DE FILTRO […]