Método de vaciado de bandejas para la industria del tabaco.

Método de vaciado de bandejas (13, 33, 53) para la industria del tabaco,

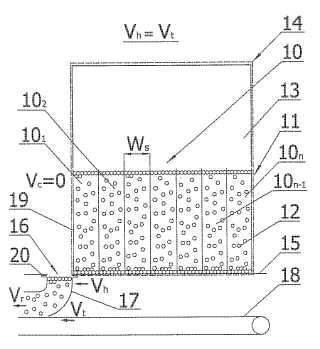

en el cual elementos (12, 32, 52) con forma de varilla son transferidos por gravedad desde la bandeja (13, 33, 53) de forma simultánea a muchos segmentos (10, 30, 50) de un depósito (11, 31, 51) intermedio, estando los segmentos (10, 30, 50) separados unos de otros por paredes de división verticales del depósito (11, 31, 51) intermedio, teniendo este último un volumen equivalente al de la bandeja (13, 33, 53) y, a continuación, los elementos (12, 32, 52) con forma de varilla se transfieren a una cinta (18, 38, 58) transportadora receptora situada debajo, caracterizado porque los segmentos (10, 30, 50) verticales del depósito (11, 31, 51) intermedio, llenos de elementos (12, 32, 52) con forma de varilla, se vacían independientemente los unos de los otros a través de una garganta (16, 36, 56) conformada en la base (15, 35, 55) del depósito (11, 31, 51) intermedio, donde el depósito (11, 31, 51) intermedio y la base (15, 35, 55) del mismo junto con la garganta (16, 36, 56) realizan, independientemente los unos de los otros, un movimiento de vaivén a lo largo de la cinta (18, 38, 58) transportadora receptora de manera que los segmentos (10, 30, 50) consecutivos del depósito (11, 31, 51) intermedio puedan encontrarse con la garganta (16, 36, 56), mientras la secuencia de vaciado de los segmentos (10, 30, 50) es contraria a la dirección de recepción de los elementos (12, 32, 52) con forma de varilla sobre la cinta (18, 38, 58) transportadora receptora.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/PL2007/000058.

Solicitante: INTERNATIONAL TOBACCO MACHINERY POLAND LTD.

Nacionalidad solicitante: Polonia.

Dirección: UL. WARSZTATOWA 19A, P.O. BOX 113 26-600 RADOM POLONIA.

Inventor/es: SIKORA, LESZEK, OWCZAREK, RADOSLAW, Cieslikowski Bartosz , GIELNIEWSKI,Adam.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- A24C5/356 NECESIDADES CORRIENTES DE LA VIDA. › A24 TABACO; PUROS; CIGARRILLOS; DISPOSITIVOS PARA SIMULAR LA ACCIÓN DE FUMAR; ARTICULOS PARA FUMADORES. › A24C MAQUINAS PARA LA FABRICACION DE PUROS O CIGARRILLOS. › A24C 5/00 Fabricación de cigarrillos; Fabricación de elementos terminales para puros o cigarrillos o fijación de filtros o boquillas a puros o cigarrillos. › Vaciado de las cubetas en la tolva de la máquina de empaquetado (estructura de las tolvas B65B 19/04).

PDF original: ES-2380642_T3.pdf

Fragmento de la descripción:

Método de vaciado de bandejas para la industria del tabaco.

ANTECEDENTES Y RESUMEN

El presente invento se refiere a un método de vaciado de bandejas, estando las bandejas llenas de elementos con forma de varilla transportados a puestos de trabajo operativos más alejados de una línea de producción de cigarrillos.

Las líneas de producción conocidas diseñadas para la producción y el empaquetado de cigarrillos o de filtros de cigarrillo incluyen una máquina o grupo de máquinas diseñadas para la producción de cigarrillos o de filtros, una máquina o grupo de máquinas para unir entre sí los cigarrillos y los filtros y una máquina de empaquetado de cigarrillos. Con el fin de compensar una capacidad de producción no uniforme de los tipos de máquinas anteriores, se aplican diferentes sistemas de almacenamiento para mantener la continuidad de la producción de cigarrillos. Un ejemplo de dichos sistemas es un sistema de bandejas, en el cual se almacenan cigarrillos y/o filtros de cigarrillos, llenándose las bandejas de cigarrillos o de filtros a la salida de una máquina de producción de cigarrillos o de filtros. Las bandejas llenas se descargan en una tolva de una máquina de empaquetado de cigarrillos o de una máquina para la unión de cigarrillos y filtros. Para descargar las bandejas se utiliza un depósito intermedio desde el cual los elementos con forma de varilla son transferidos a una cinta transportadora que los transporta hasta la tolva antes mencionada. Ese tipo de dispositivo se presenta en la especificación de patente US Nº 4.365.703, en la que se explica un sistema de cintas transportadoras para elementos con forma de varilla, en el cual los elementos con forma de varilla transferidos desde la máquina de producción se cargan desde la parte superior de un depósito intermedio hacia abajo, incluyendo el depósito muchas bandejas con segmentos verticales. En el instante deseado, se vacían de forma consecutiva los segmentos sobre una cinta transportadora que los transporta más lejos hasta la máquina empaquetadora, de modo que la placa que cierra el fondo del segmento respectivo, al abrirse, garantiza un vaciado en el mismo sector vertical en que se realizó la carga de la bandeja. La carga y el vaciado de bandejas consecutivas en el depósito intermedio son posibles debido a su movimiento transversal con respecto a la dirección de la cinta transportadora receptora. También de la especificación de patente Europea EP 1.020.126 se conocen un método y un dispositivo de transporte de cigarrillos en los cuales los cigarrillos se transfieren por medio de bandejas desde la máquina de producción al depósito intermedio, en el cual se descargan, y a continuación son transportados sobre una cinta transportadora receptora hasta una tolva de una máquina empaquetadora. De acuerdo con ese invento, el depósito intermedio está dividido por elementos de división en muchos caminos verticales de flujo de cigarrillos; contiguos unos a otros, y cada camino tiene un elemento de soporte apropiado. El elemento de soporte se mueve junto con los cigarrillos desde la parte superior del depósito hacia abajo. Los elementos de división están conformados como lágrimas y tienen un diseño con forma de peine. Los cortes de los elementos de soporte que están conformados como peines planos entran en costillas que sobresalen del diseño con forma de peine y entre ellas. Unos cortes del elemento de soporte están conformados como un peine plano. Desde el lado de la máquina empaquetadora, la pared lateral vertical móvil del depósito intermedio se desplaza junto con la cinta transportadora que lleva a los cigarrillos hacia la tolva de la máquina empaquetadora. La longitud de los elementos de división es menor que la altura del depósito intermedio, y el elemento más corto está situado lo más cerca posible de la pared lateral vertical móvil antes mencionada. La longitud de los siguientes elementos aumenta gradualmente y el extremo del elemento más largo está significativamente alejado de la cinta transportadora receptora. De esta forma, los cigarrillos transportados hasta la tolva son conformados como una capa, la cual en principio corresponde a la altura de la pared lateral móvil del depósito intermedio, mientras que la altura de la capa se mantiene moviendo la pared lateral hasta que la capa llega finalmente a la tolva. En la especificación de patente Europea EP 1.308.101 se presenta otro método de descarga de bandejas, estando las bandejas llenas de elementos con forma de varilla, en especial de cigarrillos, y un dispositivo diseñado para la aplicación de ese método. Haciendo referencia a ese invento, la bandeja llena de cigarrillos se coloca sobre una superficie de soporte móvil por medio de un dispositivo de agarre especial estando la abertura superior de la bandeja dirigida hacia abajo hacia la superficie y protegida temporalmente con una pantalla protectora, estando provista la superficie de soporte antes mencionada de una garganta móvil que tiene una anchura menor que la anchura de la abertura superior de la bandeja pero mayor que el diámetro de un único cigarrillo. La superficie de soporte móvil forma una parte inferior de cerramiento. Tiene una anchura un poco mayor que la anchura total de las dos bandejas que forman el puesto de entrada y el puesto de salida. Por debajo de la superficie de soporte está situada una cinta transportadora receptora. Una bandeja que llegó al puesto de entrada, después de la retirada de la pantalla protectora, es descargada a través de la garganta y los cigarrillos caen sobre la cinta transportadora y son transportados hacia la tolva de la máquina empaquetadora. Debido al control del sistema de accionamiento aplicado de ruedas de guiado para correa de transmisión sin fin, se garantizan múltiples movimientos de vaivén de la garganta de manera que la garganta podría permanecer siempre en el interior de la zona de descarga de bandeja, y quedar situada finalmente en el puesto de salida. La construcción del dispositivo garantiza que la velocidad de superficie de soporte junto con la bandeja se mueven con velocidad dos veces mayor que la de la deslizadera de la garganta, y de esta forma la garganta cambia permanentemente de posición con respecto a la abertura de la bandeja. Habiéndose completado la descarga, la bandeja vacía se retira por medio del dispositivo de agarre antes mencionado. Todos los métodos y dispositivos de descarga de bandejas conocidos están caracterizados por su funcionamiento basado en un principio común, es decir, el vaciado de un único elemento sobre una cinta transportadora receptora es por gravedad debido a la eliminación de elementos individuales que sostienen a los cigarrillos desde abajo en cada segmento o grupo de segmentos, lo cual requiere múltiples sistemas de accionamiento, control y monitorización.

RESUMEN

Este invento se refiere a un método de vaciado de bandejas para la industria del tabaco en el que elementos con forma de varilla son transferidos por gravedad de manera simultánea desde una bandeja a muchos segmentos de un depósito intermedio, estando los segmentos separados entre sí por paredes de división verticales del depósito intermedio, y teniendo el depósito una capacidad volumétrica equivalente a la de la bandeja y, a continuación, los elementos con forma de varilla son transferidos a una cinta transportadora receptora móvil situada debajo. De acuerdo con este invento, los segmentos verticales del depósito intermedio llenos de elementos con forma de varilla e independientes unos de otros se vacían a través de una garganta conformada en la base del depósito intermedio, mientras que el depósito intermedio, la base y la garganta realizan un movimiento de vaivén, independientemente unos de otros, a lo largo de la cinta transportadora receptora de manera que los siguientes segmentos del depósito intermedio puedan encontrarse con la garganta, y la secuencia de vaciado de segmentos es contraria a la dirección de recepción de los elementos con forma de varilla en la cinta transportadora receptora. Los elementos con forma de varilla se colocan sobre la cinta transportadora receptora mediante una rampa perfilada conectada firmemente a la garganta, donde la garganta con su área que corresponde en tamaño a la sección transversal horizontal de un segmento del depósito intermedio recibe cada vez elementos desde sólo un siguiente segmento. Un sensor monitoriza el vaciado completo del segmento. Las anchuras de los segmentos vaciados corresponden a la altura de la capa de flujo másico de los elementos con forma de varilla colocados sobre la cinta transportadora receptora. Después del vaciado del último segmento del depósito intermedio lleno de elementos con forma de varilla suministrado... [Seguir leyendo]

Reivindicaciones:

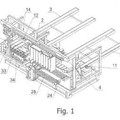

1. Método de vaciado de bandejas (13, 33, 53) para la industria del tabaco, en el cual elementos (12, 32, 52) con forma de varilla son transferidos por gravedad desde la bandeja (13, 33, 53) de forma simultánea a muchos segmentos (10, 30, 50) de un depósito (11, 31, 51) intermedio, estando los segmentos (10, 30, 50) separados unos de otros por paredes de división verticales del depósito (11, 31, 51) intermedio, teniendo este último un volumen equivalente al de la bandeja (13, 33, 53) y, a continuación, los elementos (12, 32, 52) con forma de varilla se transfieren a una cinta (18, 38, 58) transportadora receptora situada debajo, caracterizado porque los segmentos (10, 30, 50) verticales del depósito (11, 31, 51) intermedio, llenos de elementos (12, 32, 52) con forma de varilla, se vacían independientemente los unos de los otros a través de una garganta (16, 36, 56) conformada en la base (15, 35, 55) del depósito (11, 31, 51) intermedio, donde el depósito (11, 31, 51) intermedio y la base (15, 35, 55) del mismo junto con la garganta (16, 36, 56) realizan, independientemente los unos de los otros, un movimiento de vaivén a lo largo de la cinta (18, 38, 58) transportadora receptora de manera que los segmentos (10, 30, 50) consecutivos del depósito (11, 31, 51) intermedio puedan encontrarse con la garganta (16, 36, 56) , mientras la secuencia de vaciado de los segmentos (10, 30, 50) es contraria a la dirección de recepción de los elementos (12, 32, 52) con forma de varilla sobre la cinta (18, 38, 58) transportadora receptora.

2. Método como en la reivindicación 1, caracterizado porque los elementos (12, 32, 52) con forma de varilla son situados sobre la cinta (18, 38, 58) transportadora receptora a través de una rampa (17, 37, 57) perfilada firmemente conectada a la garganta (16, 36, 56) , donde la garganta (16, 36, 56) tiene un área que coincide con el área de la sección transversal horizontal de un segmento (10, 30, 50) del depósito (11, 31, 51) intermedio y recibe cada vez a los elementos (12, 32, 52) con forma de varilla procedentes de un segmento (10, 30, 50) consecutivo, mientras que el vaciado completo de un segmento (10, 30, 50) es monitorizado con un sensor (20, 40, 60) y la anchura de los segmentos (10, 30, 50) vaciados coincide con la altura de la capa de flujo másico de elementos (12, 32, 52) con forma de varilla sobre la cinta (18, 38, 58) transportadora receptora.

3. Método como en la reivindicación 1 ó 2, caracterizado porque después del vaciado del último segmento (10n) del depósito (11) intermedio lleno de elementos (12) con forma de varilla procedentes de una bandeja (13) precedente, la garganta (16) junto con la rampa (17) se mueven en la misma dirección que la dirección de recepción de los elementos (12) con forma de varilla sobre la cinta (18) transportadora receptora a la velocidad (Vt) de la cinta

(18) transportadora, mientras permanece sin cambios la altura de la capa de los elementos (12) con forma de varilla justo debajo del nivel de la garganta (16) hasta que la garganta (16) llega a la posición situada delante del primer segmento (101) del depósito (11) intermedio cargado mientras tanto con los elementos (12) con forma de varilla procedentes de una bandeja (13) consecutiva, y entonces durante poco tiempo el depósito (11) intermedio realiza un movimiento plano en la misma dirección que la garganta (16) y que la dirección de recepción de los elementos (12) con forma de varilla a velocidad (Vc) mayor que la velocidad (Vt) de la cinta (18) transportadora receptora, de manera que la garganta (16) pueda encontrarse con el primer segmento (101) del depósito (11) intermedio y de esta forma garantizar la posibilidad de su vaciado, en el cual el depósito (11) intermedio sale parcialmente más allá del sector

(14) de descarga de la bandeja (13) y a continuación se produce un retorno del depósito (11) y la garganta (16) a igual velocidad (Vc = Vh) y en dirección contraria a la dirección de recepción de los elementos (12) con forma de varilla hasta que el depósito (11) intermedio queda situado en el sector (14) de descarga de la bandeja (13) , donde tiene lugar el vaciado completo del primer segmento (101) mientras se produce de forma análoga el vaciado de cada segmento (102, …, 10n) consecutivo después de recibir una señal de autorización, siendo situada cada vez la garganta (16) delante de un siguiente segmento (102, …, 10n) a vaciar, mientras que con el fin de determinar las posiciones mutuas de la garganta (16) y del segmento (10) , se considera la dirección opuesta a la dirección de recepción de los elementos (12) con forma de varilla y la descarga de la siguiente bandeja (13) en secuencia tiene lugar durante el vaciado del último segmento (10n) , a una velocidad no mayor que la velocidad de vaciado de ese segmento (10n) y a cualquier velocidad durante el movimiento de la garganta (16) junto con la rampa (17) en la misma dirección que la dirección de recepción de los elementos (12) con forma de varilla, siendo la velocidad (Vh) de la garganta (16) igual a la velocidad (Vt) de la cinta (18) transportadora receptora, y durante el ciclo de vaciado de todos los segmentos (10) del depósito (11) intermedio, la cinta (18) transportadora se desplaza sin interrupción en la dirección establecida.

4. Método como en la reivindicación 1 ó 2, caracterizado porque después del vaciado del último segmento (30n) del depósito (31) intermedio lleno de elementos (32) con forma de varilla procedentes de una bandeja (33) precedente, la garganta (36) junto con la rampa (37) se mueven en la misma dirección que la dirección de recepción de los elementos (32) con forma de varilla sobre la cinta (38) transportadora receptora a la velocidad (Vt) de la cinta (38) transportadora, en el cual la altura de la capa de los elementos (32) con forma de varilla por debajo del nivel de la garganta (36) se mantendrá sin cambios hasta que la garganta (36) quede situada en una posición situada delante del primer segmento (301) del depósito (31) intermedio cargado mientras tanto con los elementos (32) con forma de varilla desde una bandeja (33) consecutiva, y entonces se produce una parada de corta duración de la garganta (36) junto con la rampa (37) , mientras que el depósito (31) intermedio realiza un movimiento plano en la misma dirección que la dirección de recepción de los elementos (32) con forma de varilla de manera que la garganta (36) pueda encontrarse con el primer segmento (301) del depósito (31) intermedio y garantizar la posibilidad de vaciado, en el cual el depósito (31) intermedio sale parcialmente más allá del sector (34) de descarga de la bandeja (33) y a continuación se produce un retorno del depósito (31) y de la garganta (36) a igual velocidad (Vc = Vh) y en dirección contraria a la dirección de recepción de los elementos (32) con forma de varilla hasta que el depósito (31) intermedio queda situado en el sector (34) de descarga de la bandeja (33) , donde tiene lugar el vaciado completo del primer segmento (301) , mientras que de forma análoga se produce el vaciado de cada segmento (302, …, 30n) consecutivo después de recibir la señal de autorización y cada vez que la garganta (36) es situada en la posición delante de un siguiente segmento (302, …, 30n) a vaciar, mientras que con el fin de determinar las posiciones mutuas de la garganta (36) y del segmento (30) se considera la dirección contraria a la dirección de recepción de los elementos (32) con forma de varilla, y la descarga de la siguiente bandeja (33) en secuencia tiene lugar durante el vaciado del último segmento (30n) a una velocidad no mayor que la velocidad de vaciado de ese segmento (30n) y también a cualquier velocidad durante el desplazamiento de la garganta (36) junto con la rampa (37) en la misma dirección que la dirección de recepción de los elementos (32) con forma de varilla, siendo la velocidad (Vh) de la garganta (36) igual a la velocidad (Vt) de la cinta (38) transportadora receptora, mientras que durante el ciclo de vaciado completo de los segmentos (30) del depósito (31) intermedio, la cinta (38) transportadora receptora se desplaza sin interrupción y en la dirección establecida.

5. Método como en la reivindicación 1 ó 2, caracterizado porque después del vaciado del último segmento (50n) del depósito (51) intermedio lleno de elementos (52) con forma de varilla procedentes de una bandeja (53) precedente, la garganta (56) junto con la rampa (57) se mueve en la misma dirección que la dirección de recepción de elementos

(52) con forma de varilla sobre la cinta (58) transportadora receptora a la velocidad (Vt) de la cinta (58) transportadora, manteniéndose sin cambios la altura de la capa de los elementos (52) con forma de varilla justo por debajo del nivel de la garganta (56) hasta que la citada garganta (56) quede situada en la posición situada delante del primer segmento (501) del depósito (51) intermedio mientras tanto cargado con los elementos (52) con forma de varilla procedentes de una bandeja (53) consecutiva, y entonces se produce una parada de corta duración de la garganta (56) junto con la rampa (57) y la cinta (58) transportadora receptora, durante la cual el depósito (51) intermedio realiza un movimiento plano en la misma dirección que la dirección de recepción de los elementos (52) con forma de varilla, de manera que la garganta (56) pueda encontrarse con el primer segmento (501) del depósito

(51) intermedio y garantizar la posibilidad de su vaciado, en el cual el depósito (51) intermedio sale parcialmente más allá del sector (54) de descarga de la bandeja (53) y entonces la cinta (58) transportadora receptora arranca y se produce el retorno del depósito (51) , de la garganta (56) y de la rampa (57) en dirección contraria a la dirección de recepción de los elementos (52) con forma de varilla a igual velocidad (Vc = Vh) hacia el sector (54) de descarga de la bandeja (53) , donde tiene lugar el vaciado completo del primer segmento (501) , mientras que de forma análoga el vaciado de cada segmento (502, …, 50n) consecutivo se produce después de recibir la señal de autorización, y cada vez la garganta (56) se sitúa en la posición situada delante del siguiente segmento (502, …, 50n) a vaciar, y con el fin de determinar las posiciones mutuas de la garganta (56) y el segmento (50) se considera la dirección opuesta a la dirección de recepción de los elementos (52) con forma de varilla, y la descarga de la siguiente bandeja (53) en secuencia tiene lugar durante el último segmento (50n) y también a cualquier velocidad durante el desplazamiento de la garganta (56) junto con la rampa (57) en la misma dirección que la dirección de recepción de los elementos (52) con forma de varilla, siendo la velocidad (Vh) de la garganta (56) igual a la velocidad (Vt) de la cinta (58) transportadora receptora, mientras que durante el ciclo de vaciado completo de los segmentos (50) del depósito (51) intermedio la cinta (58) transportadora receptora se desplaza en la dirección establecida y se detiene de forma periódica.

Patentes similares o relacionadas:

Dispositivo de descarga de bandejas de compartimentos, utilizadas en la industria del tabaco, llenas de elementos en forma de barra, del 25 de Julio de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Dispositivo de descarga de bandejas de compartimentos utilizadas en la industria del tabaco, llenas de elementosen forma de barra, que tiene un transportador […]

Dispositivo de descarga de bandejas de compartimentos, utilizadas en la industria del tabaco, llenas de elementos en forma de barra, del 25 de Julio de 2012, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Dispositivo de descarga de bandejas de compartimentos utilizadas en la industria del tabaco, llenas de elementosen forma de barra, que tiene un transportador […]

MÉTODO PARA PROTEGER ELEMENTOS CON FORMA DE VARILLA RECOGIDOS EN UNA BANDEJA MIENTRAS SE MANIPULA LA BANDEJA, del 4 de Marzo de 2011, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Un método para proteger elementos con forma de varilla recogidos en una bandeja , bandeja que tiene una pared trasera y paredes laterales, […]

MÉTODO PARA PROTEGER ELEMENTOS CON FORMA DE VARILLA RECOGIDOS EN UNA BANDEJA MIENTRAS SE MANIPULA LA BANDEJA, del 4 de Marzo de 2011, de INTERNATIONAL TOBACCO MACHINERY POLAND SP. Z O.O: Un método para proteger elementos con forma de varilla recogidos en una bandeja , bandeja que tiene una pared trasera y paredes laterales, […]

PROCEDIMIENTO Y DISPOSITIVO PARA VACIAR CONSECUTIVAMENTE RECIPIENTES., del 16 de Enero de 2007, de HAUNI MASCHINENBAU AG: Procedimiento para el vaciado consecutivo de recipientes , denominados en lo sucesivo recipientes llenos, que contienen artículos, que se trasladan en una […]