MATERIAL ENDURECEDOR TERMOPLÁSTICO Y PROCEDIMIENTO ASOCIADO.

Membrana no fibrosa que comprende al menos un material polimérico termoplástico soluble,

siendo dicho material al menos parcialmente soluble en un monómero e insoluble en un polímero derivado del monómero, caracterizada porque la membrana tiene una estructura porosa discreta y está provista de aberturas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/GB2007/001079.

Solicitante: HEXCEL COMPOSITES LIMITED.

Nacionalidad solicitante: Reino Unido.

Dirección: DUXFORD CAMBRIDGE CB2 4QD REINO UNIDO.

Inventor/es: CAWSE, JOHN LESLIE, MORTIMER, STEPHEN.

Fecha de Publicación: .

Fecha Solicitud PCT: 23 de Marzo de 2007.

Clasificación PCT:

- B29C70/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › con combinaciones de distintos tipos de refuerzos fibrosos incorporados en una matriz, formando una o más capas, con o sin capas no reforzadas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2365174_T3.pdf

Fragmento de la descripción:

La presente invención se refiere a un material endurecedor termoplástico para utilizar en materiales compuestos.

Los materiales compuestos producidos a partir de una matriz polimérica y un material fibroso de refuerzo se utilizan en muchas aplicaciones comerciales, incluyendo la industria aeroespacial, artículos deportivos, transporte, ingeniería civil y generación de energía. Algunos de los materiales compuestos utilizados más comúnmente se producen a partir de resinas termoendurecibles con refuerzo de fibra de vidrio o de carbono. Las resinas epoxi son el tipo de polímero matriz más utilizado para aplicaciones de alto rendimiento, seguidas de las resinas fenólicas, ésteres cianato, bismaleimidas, benzoxacinas y otras sustancias químicas menos conocidas. Estas combinaciones de fibra y resinas de matriz polimérica endurecibles se utilizan en cada vez más procesos, de acuerdo con los requisitos de la aplicación específica. Algunos métodos particularmente adecuados para la utilización de materiales compuestos son la preimpregnación (prepreg), la semi-impregnación (semi-preg), el moldeo por transferencia de resina (RTM), el moldeo por transferencia de resina asistido al vacío (VaRTM), la infusión de resina líquida (LRI), la infusión de películas de resina (RFI), la pultrusión, el moldeo asistido por presión y diversas variantes de éstos.

Las mejoras en las propiedades de los materiales compuestos se deben a distintas fuentes, siendo uno de los principales focos de desarrollo el aumento de la tenacidad de las piezas obtenidas de materiales compuestos. Las resinas epoxi son inherentemente bastante frágiles y se pueden endurecer incluyendo un caucho o un material termoplástico en la formulación de la resina. Los aditivos termoplásticos son preferibles, ya que el módulo y la temperatura de transición vítrea de la matriz endurecida se pueden mantener mediante la selección de un material termoplástico adecuado. El material termoplástico puede ser soluble o insoluble en la composición de resina no endurecida. Por consiguiente, las partículas termoplásticas insolubles son útiles per se como agentes endurecedores. Los materiales termoplásticos solubles sufren una separación de fases de la matriz durante la reacción de endurecimiento, formando así una morfología co-continua en la pieza endurecida final.

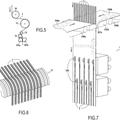

La selección de un tipo de proceso de material compuesto específico depende de muchos factores, incluyendo el coste, la conveniencia, la complejidad de la pieza a producir, aspectos de salud y seguridad y los requisitos de rendimiento mecánico. En general, se puede alcanzar un mayor rendimiento mediante el ensamblaje acertado de capas de láminas preimpregnadas. Esta es una operación muy trabajosa y es preferible utilizar RTM o algún otro método de inyección o infusión de resina. En el RTM se realiza una estructura infusible (o preforma) a partir de fibras de refuerzo y otros aditivos, incluyendo aglutinantes, y en la preforma se introduce resina líquida por inyección o infusión, endureciéndose la resina a temperatura elevada para formar un componente utilizable.

En general, los sistemas de material compuesto utilizados en la actualidad tienen muy buenas propiedades mecánicas y pueden resistir grandes esfuerzos de procedencias tales como impacto, tensión y cizalladura. Sin embargo, en la mayoría de los casos son deseables unas propiedades todavía mejores. En particular, es sabido que algunos métodos de procesamiento específicos plantean retos muy exigentes a los ingenieros de diseño. Por ejemplo, es muy difícil endurecer las resinas de RTM debido al aumento de la viscosidad de la resina cuando se disuelven agentes endurecedores termoplásticos de alto peso molecular en la resina líquida. Esto puede imposibilitar la inyección de la resina en una pieza grande, ya que la resina comienza a endurecerse antes de que la preforma esté completamente cargada de resina. A la inversa, si el agente endurecedor termoplástico o de caucho está disperso en la resina en forma de partículas no disueltas, estas partículas son filtradas por la preforma de fibra, lo que resulta en un gradiente de concentración del endurecedor o, de hecho, en un bloqueo completo de la posterior inyección/infusión de resina.

En el campo de los materiales compuestos preimpregnados se dispone de poca capacidad para situar con precisión los componentes en el sentido de la profundidad. Las partículas endurecedoras se pueden mezclar con la resina, pero, durante la impregnación del refuerzo de fibra de carbono, el refuerzo filtra estas partículas, creando en el material compuesto una región de capa intermedia rica en partículas endurecedoras. Sin embargo, esto dista de la situación ideal, ya que el proceso de filtración es difícil de controlar y algunas de las partículas son forzadas a entrar en las capas de fibra de carbono.

Ya se ha intentado en diversas ocasiones resolver el problema del endurecimiento de los componentes de infusión deresinas. Éstas incluyen el documento EP 1317501, que describe un sistema soluble para RTM en el que unas fibras poliméricas solubles (o modos de fibras tales como multifilamentos, cintas u otras combinaciones de éstos) se entretejen con estopas de carbono. Esta propuesta requiere la producción de fibras termoplásticas y la posterior tejedura u otro procesamiento para obtener un refuerzo de tela para su uso en ensamblados de material compuesto. Estas telas tejidas y no tejidas hiladas contienen puntos de cruce que pueden actuar como concentradores de esfuerzos, lo que conduce a una deformación puntual de las fibras de refuerzo.

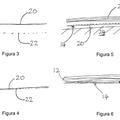

El documento EP0496518 describe una película de membrana polimérica porosa a ser incorporada en un ensamblado de material compuesto donde el polímero se disuelve durante el proceso de endurecimiento. Aunque son útiles, estas películas han alcanzado un éxito comercial limitado, ya que no tienen una resistencia a la tracción tan alta como la de las películas no porosas. Por ello, la película se puede romper durante el procesamiento.

El documento US6737158 describe un material compuesto que incluye una capa endurecedora de membrana polimérica porosa. Las capas de la invención están hechas de politetrafluoroetileno (PTFE) expandido y permanecen insolubles durante todo el proceso de endurecimiento. Esta insolubilidad da lugar a una superficie de contacto termoplástica de resina débil. Esta superficie de contacto débil entre la capa intermedia y la matriz puede ser causa de una mala resistencia al agrietamiento entre capas, en especial en caso de exposición a un entorno húmedo.

El documento JP 01320146 da a conocer una película no porosa con aberturas. Esta película no es suficientemente flexible para producir una preforma y no se disolvería por completo durante el tiempo de inyección, dando lugar a grandes volúmenes de material termoplástico en los que no hay ninguna fase de resina (epoxi).

El documento US 5288547 da a conocer un proceso para la preparación de un material compuesto que incluye fibras de refuerzo embutidas en una matriz de resina termoendurecible. La película de membrana porosa se define como una película polimérica porosa cuyos poros están interconectados.

Estas estructuras porosas interconectadas generan un área superficial específica muy grande. Un área superficial grande de la membrana tiende a favorecer una disolución más rápida de la membrana polimérica en la matriz de resina en un ensamblado de material compuesto. Si bien esto puede ser deseable en algunas aplicaciones, no lo es, por ejemplo, en el caso de las aplicaciones con infusión de resina. En este caso, si la membrana se disuelve muy rápidamente, se produce un efecto no deseado que consiste en un aumento de la viscosidad de la resina hasta un nivel que ralentiza su infusión posterior a través de las fibras de refuerzo.

La fabricación de ensamblados de material compuesto se divide en dos categorías generales: directa e indirecta. La fabricación directa permite producir un ensamblado de material compuesto endurecido sin que se forme ningún producto intermedio. En cambio, la fabricación indirecta produce una lámina preimpregnada que se puede endurecer parcialmente. El ensamblado de material compuesto endurecido se produce después fuera de línea.

Aunque las láminas preimpregnadas siguen siendo importantes en la industria, se está produciendo un cambio general a procesos de fabricación directa, tales como RTM y RFI. Generalmente, los procesos directos son preferibles porque eliminan los problemas asociados al almacenamiento de las láminas preimpregnadas.... [Seguir leyendo]

Reivindicaciones:

1. Membrana no fibrosa que comprende al menos un material polimérico termoplástico soluble, siendo dicho material al menos parcialmente soluble en un monómero e insoluble en un polímero derivado del monómero, caracterizada porque la membrana tiene una estructura porosa discreta y está provista de aberturas.

2. Membrana según la reivindicación 1, caracterizada porque comprende múltiples aberturas que se extienden por toda la membrana y que producen una estructura calada.

3. Membrana según la reivindicación 1 o la reivindicación 2, caracterizada porque dicho material polimérico se selecciona de entre cualquiera de los siguientes, por separado o en combinación: poliétersulfona, polieteretersulfona (PEES), polifenilsulfona, polisulfona, poiliimida, polieterimida, aramida, poliamida, poliéster, policetona, polieteretercetona (PEEK), poliuretano, poliurea, éter poliarílico, poliarilsulfuro y policarbonato, y en la que el material polimérico tiene opcionalmente al menos un grupo terminal y/o de cadena lateral seleccionado de entre cualquiera de los siguientes, por separado o en combinación: hidroxilo, cloro, amino, isocianato, cianato, glicidilo, carboxilo, nitro y sulfato.

4. Membrana según cualquiera de las reivindicaciones anteriores, caracterizada porque comprende uno o más componentes adicionales seleccionados de entre cualquiera de los siguientes, por separado o en combinación: material de partículas endurecedoras, material de carga, agente intumescente, material ignífugo, pigmento, material de partículas conductoras, resina y agente de endurecimiento.

5. Membrana según cualquiera de las reivindicaciones anteriores, caracterizada porque comprende un material de partículas endurecedoras seleccionado de entre cualquiera de los siguientes, por separado o en combinación: poliamida, copoliamida, poliimida, aramida, policetona, polieteretercetona, poliéster, poliuretano, polisulfona, polímero de hidrocarburo, polímero de cristal líquido, PTFE, elastómero y elastómero segmentado; y/o en la que el material de carga se selecciona entre cualquiera de los siguientes, por separado o en combinación: sílice, alúmina, titanio, vidrio, carbonato de calcio y óxido de calcio; y/o que comprende un material de partículas conductoras seleccionado de entre cualquiera de los siguientes, por separado o en combinación: plata, cobre, oro, aluminio, níquel, clases de carbón conductor, esferas de fullereno, nanotubos de carbono y nanofibras de carbono.

6. Uso de una membrana con aberturas no fibrosa al menos parcialmente soluble según cualquiera de las reivindicaciones 1-5, para suministrar al menos una fracción insoluble en un emplazamiento preciso dentro de un ensamblado de material compuesto endurecido.

7. Ensamblado de material compuesto endurecible que comprende una resina de matriz polimérica, un material de refuerzo fibroso y al menos una membrana con aberturas no fibrosa al menos parcialmente soluble según cualquiera de las reivindicaciones 1-5, ensamblándose el ensamblado utilizando el moldeo por transferencia de resina o la infusión de resina.

8. Ensamblado según la reivindicación 7, caracterizada porque adopta la forma de una lámina preimpregnada.

9. Ensamblado según la reivindicación 7 o la reivindicación 8, caracterizada porque la membrana se ensambla empleando el moldeo por transferencia de resina asistido por vacío (VaRTM), la infusión de resina líquida (LRI) o la infusión de película de resina (RFI).

10. Ensamblado de material compuesto endurecido que comprende una membrana según cualquiera de las reivindicaciones 1-5, en combinación con un material fibroso y al menos una resina termoendurecible.

11. Método para la preparación de una membrana porosa con aberturas no fibrosa al menos parcialmente soluble según cualquiera de las reivindicaciones 1-5, que incluye los pasos de:

a) preparar una solución dopada de polímero que comprende dicho material polimérico termoplástico en un disolvente;

b) vaciar dicha solución dopada;

c) poner en contacto la solución dopada vaciada con un agente coagulante para formar una membrana;

d) retirar al menos parte del disolvente de la membrana; y

e) secar ducha película.

12. Método según la reivindicación 11, caracterizado porque la solución dopada de polímero se vacía sobre un sustrato.

13. Membrana con aberturas al menos parcialmente soluble que comprende al menos un material termoplástico fijado a un sustrato teniendo el material termoplástico una estructura porosa discreta.

14. Método para producir una membrana con aberturas al menos parcialmente soluble según la reivindicación 13,

caracterizado porque comprende los pasos de: a) preparar una solución dopada de polímero que comprende dicho material termoplástico polimérico en un disolvente;

b) preparar un sustrato; c) revestir el sustrato con la solución dopada de polímero; d) coagular la solución dopada de polímero para formar una membrana que comprende el polímero y el sustrato; e) eliminar al menos parte del disolvente de la membrana; y f) secar dicha membrana.

Patentes similares o relacionadas:

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Carenado aerodinámico resistente a la erosión, del 29 de Abril de 2020, de BLADE DYNAMICS LIMITED: Un carenado aerodinámico resistente a la erosión para una pala de rotor, comprendiendo el carenado:

un cuerpo de carenado formado por al […]

Carenado aerodinámico resistente a la erosión, del 29 de Abril de 2020, de BLADE DYNAMICS LIMITED: Un carenado aerodinámico resistente a la erosión para una pala de rotor, comprendiendo el carenado:

un cuerpo de carenado formado por al […]

Componentes de pala del rotor de la turbina eólica y métodos para hacer los mismos, del 1 de Abril de 2020, de Siemens Gamesa Renewable Energy Service GmbH: Un elemento estructural para una pala de turbina eólica que comprende: una capa de preforma (300A - 300H, 400, 400A - 400H) de una viga compuesta que […]

Procedimiento para la fabricación de un producto semiacabado o de una pieza de construcción de metal y material compuesto de fibras, del 5 de Febrero de 2020, de VOESTALPINE STAHL GMBH: Procedimiento para la fabricacion de un producto semiacabado o de una pieza de construccion , en el que se reviste un soporte de metal configurado […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento de fabricación de una cinta de filamentos de anchura constante para la realización de piezas compuestas por procedimiento directo y cinta correspondiente, del 25 de Diciembre de 2019, de HEXCEL REINFORCEMENTS: Procedimiento de preparación de una cinta de hilos o filamentos de refuerzo asociada sobre cada una de sus caras a un aglutinante polimérico que es un no tejido o […]

Procedimiento para sellar un depósito de carburante, del 4 de Diciembre de 2019, de DAHER AEROSPACE: Procedimiento para la fabricación de una estructura de cámara para una aeronave, comportando dicha estructura un volumen capaz […]

Subestructuras eficientes, del 4 de Diciembre de 2019, de THE BOEING COMPANY: Un componente que comprende: una parte que comprende una estructura similar a un panal , dicha parte formada de al menos un material […]

Mejoras en o relacionadas con laminados, del 13 de Noviembre de 2019, de HEXCEL COMPOSITES LIMITED: Uso de un material textil de resina termoplástica no tejida en combinación con un material de moldeo curable que comprende un material de refuerzo fibroso y un material […]