PROCEDIMIENTO PARA LA PRODUCCIÓN DE SECCIONES DE BANDA A PARTIR DE MATERIAL DE BANDA FLEXIBLE ASÍ COMO PARA LA PRODUCCIÓN DE RECIPIENTES DE ENVASE.

Procedimiento para la producción de secciones de banda (2, 12) a partir de un material de banda flexible (1,

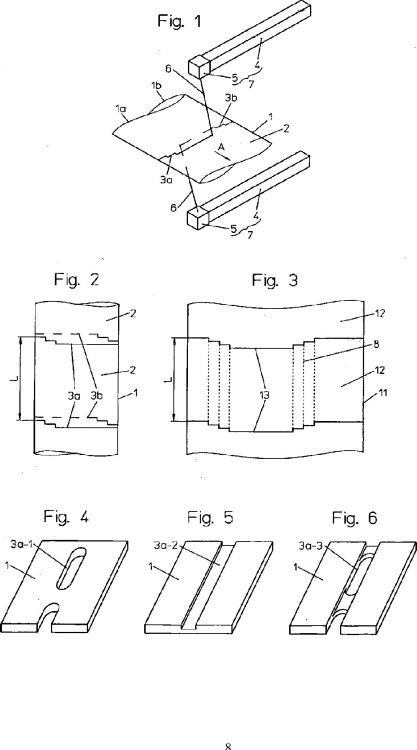

11), dotándose al material de banda de líneas de rotura (3a, 3b; 13) a una distancia de la longitud (L) de las secciones de banda que van a formarse, donde dichas líneas de rotura debilitan el material de banda pero no provocan una separación completa de las secciones de banda respecto al material de banda, y separándose las secciones de banda a lo largo de las líneas de rotura arrancando el material de banda, donde las líneas de rotura (3a, 3b; 13) se generan mediante procesamiento con haz láser, caracterizado porque el material de banda (1, 11) es un tejido a partir de tiras de plástico estiradas y porque el haz láser (6) se guía por medio de una unidad de escáner (5) a lo largo del contorno predeterminado de la línea de rotura (3a, 3b; 13) y durante el guiado del haz láser (6) a lo largo del contorno predeterminado de la línea de rotura se modifica la energía láser del haz láser (6) según las profundidades de penetración previstas en el material de banda (1, 11)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/AT2008/000036.

Solicitante: STARLINGER & CO. GESELLSCHAFT MBH.

Nacionalidad solicitante: Austria.

Dirección: SONNENUHRGASSE 4 1060 WIEN AUSTRIA.

Inventor/es: FURST,HERBERT, SKOPEK,PETER.

Fecha de Publicación: .

Fecha Solicitud PCT: 4 de Febrero de 2008.

Clasificación Internacional de Patentes:

- B29C59/00G

- B31B19/14

- B31B23/00H2

Clasificación PCT:

- B29C59/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Conformación de superficies, p. ej. grabado o estampado en relieve; Aparatos a este efecto.

- B31B19/14

- B31B23/00

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia.

Fragmento de la descripción:

La invención se refiere a un procedimiento para la producción de secciones de banda a partir de un material de banda flexible, dotándose el material de banda a una distancia de la longitud de las secciones de 5 banda que van a formarse de líneas de rotura, que debilitan el material de banda, pero que no provocan una separación completa de las secciones de banda respecto al material de banda y separándose las secciones de banda a lo largo de las líneas de rotura arrancando el material de banda.

La invención se refiere además a un procedimiento para la producción de recipientes de envase utilizando secciones de banda producidas según la invención, refiriéndose un aspecto importante de la invención a 10 la producción de recipientes con pliegues laterales, en particular bolsas con pliegues laterales.

La producción de envases con pliegues laterales de papel se conoce desde hace muchas décadas. En la práctica estos envases se producen según el siguiente procedimiento:

• Se dota una banda de papel plana de líneas de perforación rectas o escalonadas a una distancia de la longitud de sección posterior. 15

• La banda plana forma un tubo y se pega a lo largo.

• A continuación se separan las secciones de tubo arrancando a lo largo de las líneas de perforación.

• Una zona de extremo de la sección de tubo arrancada se conforma y se pega para dar un fondo.

La construcción de un envase de fuelle con fondo replegado (pinch bottom) se conoce por ejemplo por el documento US 4008850, proponiéndose en este documento también utilizar papel recubierto de plástico para el 20 material de banda y pegar superficies de recubrimiento de plástico.

Un dispositivo para la producción de bolsas de papel de varias capas, que comprenden secciones de tubo con disposición escalonada de las capas de papel individuales, se conoce por el documento EP 664208. Para poder producir bolsas de papel de diferentes formatos, las “máquinas tuberas” utilizadas para ello presentan una capacidad de modificación de las distancias que determinan las longitudes de la sección de tubo de las 25 perforaciones transversales en las capas de papel individuales. También las distancias de las líneas de pegamento transversales que discurren transversalmente pueden adaptarse de manera correspondiente. El dispositivo conocido para la producción de un tubo de varias capas a partir de bandas de papel dotadas de perforaciones transversales a distancias iguales, del que se arrancan secciones de tubo para la producción de bolsas, comprende cuchillas de perforación montadas en una estructura de máquina, fijadas a un árbol giratorio, 30 que dotan las bandas de papel de perforaciones transversales, pudiendo modificarse la distancia radial de las cuchillas de perforación respecto al árbol para el ajuste del formato. Además, en la estructura de máquina están montados cilindros de pegado transversal dotados de barras de pegado transversal y que actúan conjuntamente con dispositivos de aplicación de pegamento. Con un rodillo de pegado longitudinal se aplica pegamento a los bordes que se solapan entre sí de las bandas de papel, antes de que a través de rodillos de guía se transformen 35 en tubos. En el árbol giratorio están dispuestos a la misma distancia angular cuatro soportes para cuchillas de perforación que opcionalmente pueden fijarse a éstos, que tienen dispositivos para ajustar su distancia radial respecto al árbol.

La realización de las líneas de perforación en bolsas de papel es poco problemática, ya que el papel puede cortarse fácilmente. Sin embargo, por el contrario, en la producción de envases con pliegues laterales de 40 tejidos de plástico o sus materiales compuestos, la realización de la perforación representa un gran reto, porque en los tejidos de plástico con sus tiras situadas unas sobre otras el corte es problemático. Por ahora son necesarias por ejemplo herramientas troqueladoras caras, que son poco flexibles y se desgastan. Este problema también afecta a los tejidos a partir de tiras de plástico estiradas cuando se unen con al menos una capa de material adicional, tratándose de un recubrimiento con tiras de plástico o del tejido o de materiales compuestos del 45 tejido con otros materiales. Los tejidos y sus materiales compuestos se producen a menudo como bandas tubulares. También sería deseable encontrar un procedimiento con el que pueda aplicarse una perforación desplazada directamente en estas bandas tubulares. Un procedimiento para la producción de secciones de banda a partir de un material de banda flexible, generándose líneas de rotura mediante procesamiento con haz láser se conoce por el documento GB-A-2246092. 50

La presente invención soluciona los problemas mencionados del estado de la técnica mediante un procedimiento para la producción de secciones de banda a partir de un material de banda flexible, que es un tejido a partir de tiras de plástico estiradas, con las características de la reivindicación 1. Con un haz láser puede cortarse, perforarse o rasgarse con una profundidad de penetración definida un tejido de tiras de plástico, aunque por la disposición de las tiras unas sobre otras al menos en parte en el tejido puede variar el grosor del material de 55

banda. Una ventaja adicional es que los láseres requieren poco mantenimiento y prácticamente no presentan desgaste. Preferiblemente el tejido está producido a partir de tiras de plástico de una o varias capas de PP, PE o PET, estirándose las tiras de plástico la mayoría de las veces antes del tejido para multiplicar su resistencia.

Mediante el procedimiento según la invención es posible, al contrario que en el estado de la técnica, formar las líneas de rotura como líneas de perforación o líneas de debilitamiento o una combinación de líneas de 5 perforación y debilitamiento, por lo que se consigue una adaptación excelente de la capacidad de rotura a los materiales de banda que van a procesarse.

El documento DE 4122273 A1 da a conocer un procedimiento para cortar con láser tiras movidas de manera continua de un material plano o de banda. A este respecto se generan mediante láser cortes (parciales) transversales perforados o continuos en el material plano o de banda. No se da a conocer la realización de líneas 10 de debilitamiento. Tampoco se da a conocer que las secciones de banda se separen mediante rotura del material de banda. El documento tampoco contiene ningún dato sobre el material respecto al material plano o de banda. Por el dibujo sólo se deduce que el material de banda es de una sola capa.

La invención puede aplicarse de manera excelente para materiales de banda, que comprenden un tejido de tiras de plástico, que está unido con al menos una capa de material adicional, porque la potencia de corte del 15 láser puede adaptarse muy bien a las más diversas combinaciones de materiales.

En una forma de realización de un tejido de tiras de plástico, dotado al menos de una capa de material adicional, la capa de material adicional es una capa de plástico, como por ejemplo una película de OPP, que está unida con el tejido. En una forma de realización adicional, la capa de material adicional es un recubrimiento de material de plástico, que se aplica sobre las tiras de plástico del tejido. A su vez, en otra forma de realización, el 20 material de banda es un material compuesto a partir de un tejido, opcionalmente recubierto, de tiras de plástico y al menos un componente de material compuesto adicional, seleccionado de película de plástico, película metálica, película de plástico metalizada, tejido no tejido (nonwoven), capas adhesivas especiales y/o papel. Materiales preferidos comprenden tiras de plástico de una o varias capas de PP, PE o PET, pudiendo estar dotados los tejidos producidos a partir de estas tiras de plástico de un recubrimiento de una o varias capas de PP, PE, o capas 25 adhesivas especiales. Las capas individuales situadas por fuera de un material compuesto de este tipo también pueden estar dotadas de una impresión situada por fuera o impresión en el reverso.

Una ventaja especial de la invención consiste en que también puede aplicarse para material de banda tubular. Para tener la posibilidad de perforar las dos capas del tubo situadas una sobre otra en diferentes puntos y así realizar una perforación escalonada directamente en un tubo está previsto someter el material de banda de las 30 dos superficies externas opuestas entre sí a un procesamiento con haz láser.

Evidentemente...

Reivindicaciones:

1. Procedimiento para la producción de secciones de banda (2, 12) a partir de un material de banda flexible (1, 11), dotándose al material de banda de líneas de rotura (3a, 3b; 13) a una distancia de la longitud (L) de las secciones de banda que van a formarse, donde dichas líneas de rotura debilitan el material de banda pero no provocan una separación completa de las secciones de banda respecto al material de 5 banda, y separándose las secciones de banda a lo largo de las líneas de rotura arrancando el material de banda, donde las líneas de rotura (3a, 3b; 13) se generan mediante procesamiento con haz láser, caracterizado porque el material de banda (1, 11) es un tejido a partir de tiras de plástico estiradas y porque el haz láser (6) se guía por medio de una unidad de escáner (5) a lo largo del contorno predeterminado de la línea de rotura (3a, 3b; 13) y durante el guiado del haz láser (6) a lo largo del 10 contorno predeterminado de la línea de rotura se modifica la energía láser del haz láser (6) según las profundidades de penetración previstas en el material de banda (1, 11).

2. Procedimiento según la reivindicación 1, caracterizado porque el haz láser (6) se guía a lo largo del contorno predeterminado de la línea de rotura (3a, 3b; 13) mientras que el material de banda (1, 11) se mueve en la dirección longitudinal (A), reajustando el haz láser de modo que se compensa el movimiento 15 longitudinal del material de banda, adaptándose opcionalmente la energía láser a la distancia respectiva entre la fuente láser y el punto de incidencia sobre el material de banda.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la potencia de la fuente láser (4) se regula en función de la velocidad relativa del haz láser (6) con respecto al material de banda, o porque para conseguir una profundidad de penetración deseada se regula la velocidad relativa del haz láser (6) 20 con respecto al material de banda.

4. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el tejido a partir de tiras de plástico estiradas está unido con al menos una capa de material adicional.

5. Procedimiento según la reivindicación 4, caracterizado porque la capa de material adicional es una capa de plástico, en particular una película de OPP, que está unida con el tejido. 25

6. Procedimiento según la reivindicación 4, caracterizado porque la capa de material adicional es un recubrimiento de material de plástico que se aplica sobre las tiras de plástico del tejido.

7. Procedimiento según una de las reivindicaciones 4 a 6, caracterizado porque el material de banda (1, 11) es un material compuesto a partir de un tejido, opcionalmente recubierto, de tiras de plástico y al menos un componente de material compuesto adicional, seleccionado de película de plástico, película metálica, 30 película de plástico metalizada, tejido no tejido (nonwoven), capas adhesivas especiales y/o papel.

8. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque las líneas de rotura (3a, 3b; 13) se forman como líneas de perforación (3a-1) o líneas de debilitamiento (3a-2) o una combinación (3a-3) de líneas de perforación y debilitamiento.

9. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque la línea de rotura (3a, 35 3b; 13) es una línea escalonada.

10. Procedimiento según la reivindicación 9, caracterizado porque se separan completamente secciones del contorno de la línea de rotura (3a, 3b; 13), que discurren a lo largo de la dirección de banda.

11. Procedimiento según una de las reivindicaciones anteriores, caracterizado porque el material de banda es un material de banda tubular (1). 40

12. Procedimiento según la reivindicación 11, caracterizado porque el material de banda (1) de las dos superficies externas opuestas entre sí se somete a un procesamiento con haz láser.

13. Procedimiento según la reivindicación 11 ó 12, caracterizado porque la banda tubular (1) es un material compuesto a partir de un tejido (9) de tiras de plástico estiradas y una película (10) y el haz láser (6) incide sobre el lado de película del material compuesto y separa la banda completamente por secciones. 45

14. Procedimiento según la reivindicación 13, caracterizado porque se debilitan las almas que quedan con la separación por secciones de la banda.

15. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque el material de banda es un material de banda plano (11).

16. Procedimiento según la reivindicación 15, caracterizado porque el material de banda plano (11) es un 50 material compuesto a partir de un tejido de tiras de plástico (9) y una película (10) y el haz láser (6) incide sobre el lado de tejido del material compuesto y separa el tejido (9) en su mayor parte, aunque sólo

perfora la película (10) que queda en pocos puntos, preferiblemente en los puntos que discurren a lo largo de la dirección de banda.

17. Procedimiento para la producción de recipientes de envase, que comprende producir secciones de banda (2, 12) a partir de un material de banda flexible (1, 11) según una de las reivindicaciones 1 a 16, arrancar las secciones de banda (2, 12) del material de banda, plegar al menos una vez como mínimo una zona 5 de extremo de la sección de banda sobre el cuerpo de sección de banda y fijar la zona de extremo plegada al cuerpo de sección de banda mediante pegado o soldadura.

18. Procedimiento para la producción de recipientes de envase según la reivindicación 17, caracterizado porque en caso de utilizar un material de banda plano (11) se conforman las secciones de banda (12) antes de arrancar la longitud para dar un tubo, de modo que se solapan los bordes longitudinales y a 10 continuación se unen entre sí, en particular se pegan o sueldan.

19. rocedimiento para la producción de recipientes de envase según la reivindicación 17 ó 18, caracterizado porque, preferiblemente antes de arrancar las secciones de banda del material de banda, se forma al menos un pliegue longitudinal (8) en las secciones de banda.

Patentes similares o relacionadas:

Dispositivo y procedimiento para la fabricación de bolsas, del 3 de Mayo de 2013, de WINDMOLLER & HOLSCHER KG: Dispositivo para la fabricación de bolsas, que constan preferentemente en gran parte de papel, que comprende: una disposición de perforación para la perforación […]

Conjunto de cuchillas de orificios para disponer de una línea de perforación en una película de plástico para empaquetado, del 31 de Enero de 2013, de Chan Li Machinery Co., Ltd: Un conjunto de cuchillas de orificios para disponer de una línea de perforación de orificios en una películade plástico para empaquetado mediante […]

Conjunto de cuchillas de orificios para disponer de una línea de perforación en una película de plástico para empaquetado, del 31 de Enero de 2013, de Chan Li Machinery Co., Ltd: Un conjunto de cuchillas de orificios para disponer de una línea de perforación de orificios en una películade plástico para empaquetado mediante […]

BOLSA DE MATERIAL PELICULAR Y PROCEDIMIENTO PARA SU FABRICACION, del 8 de Junio de 2010, de NORDENIA DEUTSCHLAND HALLE GMBH: Bolsa de material pelicular formada solamente por una única banda de película, que comprende

dos lados frontales (1, 1'') y

un cierre reaplicable […]

BOLSA DE MATERIAL PELICULAR Y PROCEDIMIENTO PARA SU FABRICACION, del 8 de Junio de 2010, de NORDENIA DEUTSCHLAND HALLE GMBH: Bolsa de material pelicular formada solamente por una única banda de película, que comprende

dos lados frontales (1, 1'') y

un cierre reaplicable […]

PROCEDIMIENTO PARA LA PRODUCCION CONTINUA DE CUERPOS TUBULARES., del 1 de Enero de 2004, de AISA AUTOMATION INDUSTRIELLE SA: Procedimiento para la producción continua de cuerpos tubulares provistos de una pared separadora longitudinal interior para la producción de tubos con […]

DISPOSITIVO DE PERFORACION., del 1 de Diciembre de 2003, de MAIL SYSTEMS OY: Perforador para perforar hojas de papel que incluye medios para sucesivamente desplazar las hojas a través del dispositivo y medios para perforar una hoja en movimiento en su […]

PROCEDIMIENTO Y APARATO PARA LA FORMACION DE RECORTES Y COSTURAS SOLDADAS TRANSVERSALES EN UNA BANDA DE PELICULA., del 16 de Abril de 2003, de ROLL-O-MATIC A/S: Procedimiento para la formación de recortes y costuras soldadas transversales en una banda de película que es hecha avanzar de forma continua a alta velocidad, […]

PROCEDIMIENTO DE FABRICACION EN CONTINUO DE BOLSAS DE CIERRES HERMETICOS Y BOLSAS ASI FABRICADAS., del 1 de Julio de 1999, de DANEL FERRY, S.A.: PROCEDIMIENTO DE FABRICACION EN CONTINUO DE BOLSAS DE CIERRES HERMETICOS Y BOLSAS ASI FABRICADAS. EL PROCEDIMIENTO SEGUN LA INVENCION DESTACA FUNDAMENTALMENTE PORQUE CONSISTE […]

DISPOSITIVO DE PERFORACION TRANSVERSAL DE BANDAS, del 1 de Agosto de 2007, de WINDMILLER & HILSCHER: Dispositivo para la perforación transversal de bandas , preferentemente de bandas de papel para la elaboración de bolsas, de forma que se puedan rasgar […]

DISPOSITIVO DE PERFORACION TRANSVERSAL DE BANDAS, del 1 de Agosto de 2007, de WINDMILLER & HILSCHER: Dispositivo para la perforación transversal de bandas , preferentemente de bandas de papel para la elaboración de bolsas, de forma que se puedan rasgar […]