PERFECCIONAMIENTOS INTRODUCIDOS EN LOS MOLDES PARA LA ELABORACION DE PIEZAS MOLDEADAS.

Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.

Consisten en estructurar un molde (1) para vacío y presión (V.P.), colocado sobre el contramolde (2), el cual se ha posicionado, a su vez sobre el molde base (3), posicionándose el molde V.P. (1) con respecto al molde base (3) mediante unos centradores perimetrales, hembra (4) y macho (5), para permitir el perfecto cierre del conjunto y permitir, a su vez, oprimir fuertemente este molde complementario exterior V.P. (1) contra el contramolde (2), obteniéndose de esta manera piezas moldeadas (27) con una superficie, en ambas caras, completamente lisa eliminando casi totalmente la formación de cámaras de aire. El molde exterior V.P. (1) está dotado de una serie de conductos que permiten la aplicación del vacío y, en consecuencia, la presión contra el contramolde (2), siendo estos conductos un conducto principal perimetral (6) y sobre éste, en la cabecera del molde (1), un sobreducto (7) conectado al conducto o tubo principal de vacío (8), disponiendo, además, de una red de conductores secundarios que cubren la totalidad de la superficie del molde, conductos secundarios longitudinales (9), transversales (10) y diagonales (11), distinguiéndose entre los conductos longitudinales (9) los de acción positiva (9p) de los de acción negativa (9n), y también entre los conductos transversales (10) los positivos (10p) y los negativos (10n), estando unidos entre sí todos los conductos secundarios mientras que los conductos secundarios positivos (9p) y (10p) estarán conectados al conducto principal (6)

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200600205.

Solicitante: VILA ENFEDAQUE, RAMON.

Nacionalidad solicitante: España.

Provincia: BARCELONA.

Inventor/es: VILA ENFEDAQUE, RAMON.

Fecha de Solicitud: 31 de Enero de 2006.

Fecha de Publicación: .

Fecha de Concesión: 3 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B29C43/36D

- B29C43/56 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 43/00 Moldeo por compresión, es decir, aplicando una presión externa para hacer que fluya el material de moldeo; Aparatos a este efecto. › Moldeo por compresión bajo condiciones particulares, p. ej. en vacío.

Clasificación PCT:

Fragmento de la descripción:

Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas.

La presente patente de invención se refiere a unos perfeccionamientos introducidos en el diseño y la elaboración de los moldes que son utilizados para la fabricación de pequeñas y medianas series de piezas elaboradas con compuestos termoestables, así como el procedimiento para llevar a cabo dicha fabricación mediante la utilización de los moldes preparados con los perfeccionamientos que se describirán.

Es característica esencial básica de los perfeccionamientos a que se refiere la presente invención, al hecho de aplicar una combinación perfectamente predeterminada de vacío y presión sobre el molde que se utilizará, con la finalidad de lograr un acabado de elevada calidad en las superficies lisas de las piezas que se desean obtener, con lo que se conseguirá una evidente mejora en los resultados finales del proceso de elaboración.

Estado de la técnica

Los métodos empleados hasta el momento para el moldeo, métodos ya conocidos y que se basan en una acción por moldeo de contacto, proyección simultánea de material, vacío, inyección, inyección vacío, todos ellos en el proceso destinado a la elaboración de series medias de piezas, generalmente de dimensiones considerables, utilizando compuestos termoestables, son más lentos que el método propuesto.

Descripción de la invención

El moldeo utilizando compuestos termoestables mediante el sistema de vacío-presión, característica básica de esta invención, y que podrá llevarse a cabo utilizando moldes a los cuales se han aplicado los perfeccionamientos objeto de la presente patente, representa un evidente adelanto sobre las técnicas usadas en la actualidad, ya que permite la obtención de piezas con las dos caras lisas, y con un acabado de elevada calidad, como los métodos de vacío, inyección e inyección vacío tanto si el proceso de fabricación es con "gel-coat" o es sin él.

(Nota: El proceso mediante "gel-coat" consiste en el prepintado del molde con una pintura especial, adecuada para este proceso, con lo que la pieza, al ser desmoldeada, aparece ya con el color del "gel-coat" adherido).

Los perfeccionamientos introducidos en los moldes, permitirán que sean utilizados para el proceso de fabricación denominado "moldeo a vacío-presión", consistente en la adición al conjunto, habitualmente empleado, de molde y contramolde, de un elemento complementario, que se denominará molde de vacío- presión, el cual envolverá perfectamente al contramolde, permitiendo, mediante la acción del dispositivo adecuado de obtención de vacío, oprimir fuertemente este molde complementario sobre el contramolde, acción que tendrá, como resultados prácticos, la obtención de la pieza moldeada con una superficie lisa de elevada calidad.

Con la finalidad de describir las características de los moldes a los que se han aplicado los perfeccionamientos objeto de la presente patente de invención, se adjuntan unos dibujos en los que se han representado aplicaciones prácticas de dichos perfeccionamientos, así como dibujos ilustrativos del procedimiento seguido en la fabricación de las piezas moldeadas.

En dichos dibujos,

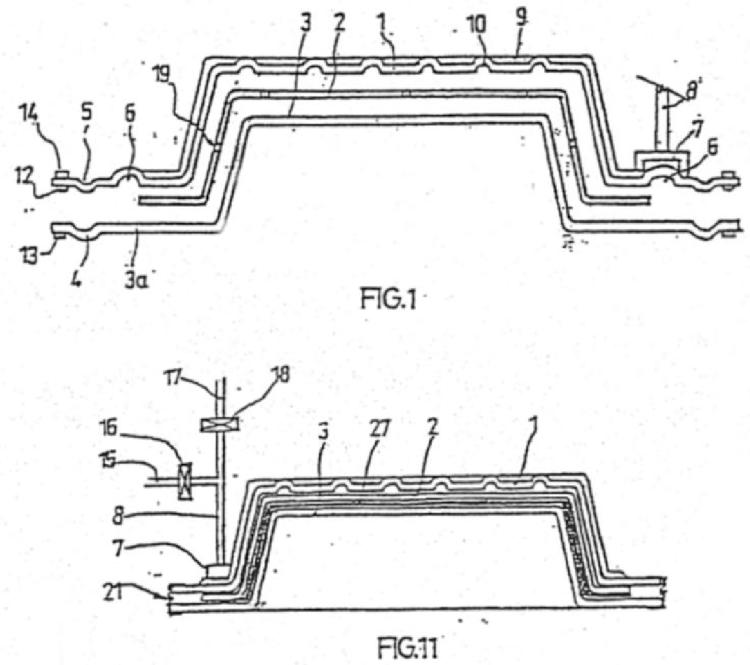

La Figura 1 es un esquema, visto en sección, del conjunto de moldes del sistema vacío-presión (en adelante referenciado como V.P.);

La Figura 2 muestra un detalle, a mayor escala, del esquema de la figura anterior, correspondiente a la zona extremo derecha;

La Figura 3 es una vista en sección esquematizada, del contramolde;

La Figura 4 es una vista en planta del contramolde, correspondiente con la figura anterior;

La Figura 5 es una vista en planta del molde V.P.;

La Figura 6 es una vista, seccionada por AA, del molde V.P., según la figura anterior;

La Figura 7 representa en perspectiva el mismo molde V.P., de las dos figuras anteriores;

La Figura 8 dibuja esquemáticamente, y en sección longitudinal, el molde-base, mostrando la aplicación del "gel-coat" y de la resina y fibra de vidrio;

La Figura 9, muestra, también esquemáticamente al igual que la figura anterior, la colocación del contramolde sobre el molde-base;

La Figura 10, de forma esquemática equivalente a las dos anteriores figuras, dibuja la colocación del molde V.P. sobre el contramolde;

La Figura 11 muestra el conjunto de moldes incluyendo los conductos de vacío instalados; y

Finalmente, la Figura 12 es un esquema de una instalación completa, con el conjunto de moldes y demás dispositivos de la misma.

De acuerdo con los dibujos anteriores, se describirán, en primer lugar, los perfeccionamientos introducidos en este tipo de moldes destinados al moldeo de piezas a partir de compuestos termoestables.

Perfeccionamientos introducidos en los moldes

Estos perfeccionamientos consisten en un molde para vacío y presión (V.P.) (1), que se colocará de forma adecuada sobre el contramolde (2), el cual, a su vez se posiciona de manera conveniente sobre el molde base (3), para permitir la elaboración de la pieza moldeada.

El posicionamiento del molde base (3) con respecto al molde V.P. (1) queda garantizado por unos centradores perimetrales hembra (4) que posee el molde base (3) en su contorno (3a), y los centradores perimetrales machos (5), que posee el molde V.P. (1) en correspondencia con los anteriores.

El molde V.P., característica básica de los perfeccionamientos que se describen, está provisto de una serie de conductos que se detallan a continuación, y cuya función también será debidamente descrita.

En primer lugar figuran el conducto principal (6), dispuesto a lo largo de todo el perímetro del molde V.P. (1), y sobre éste, en una de las cabeceras del molde, un sobreducto (7), donde queda conectado el necesario tubo o conducto de vacío (8).

Una red de conductos secundarios cubren la totalidad de la superficie del molde (1), distinguiéndose los conductos secundarios longitudinales (9), los transversales (10) y los diagonales (11). (Ver figura 7).

Una junta de cierre (12), preferentemente elaborada en neopreno, queda situada a lo largo de todo el perímetro del molde V.P. (1), de modo que constituirá un cierre hermético al unirse éste con el molde base (3).

Además, y con la finalidad de garantizar el correcto funcionamiento del conjunto y su indeformabilidad, a lo largo del perímetro del molde V.P. (1), y por su cara superior, aparece dispuesto un refuerzo perimetral (14) mientras que en la cara inferior del perímetro de molde base (3), y en total correspondencia con dicho refuerzo (14), se encuentra un refuerzo perimetral (13). Sobre el sobreducto (7) está conectado el tubo principal de vacío (8), del cual, inmediatamente, deriva un tubo de vacío para cierre del molde (15), provisto de la válvula (16) para vacío de cierre de molde, mientras que el tubo principal (8) continua en el tubo de vacío de trabajo (17), provisto, a su vez, de la válvula de vacío de trabajo (18).

El tubo de vacío para cierre de molde (15), estará conectado con un depósito de vacío (22), que se detallará más adelante.

El molde base (3) tiene, básicamente, las mismas funciones que los moldes para moldeo por contacto conocidos hasta el momento, proyección simultánea, inyección vacío e inyección.

El espesor del estratificado del molde base (3) será, generalmente de 6 a 8 mm., salvo en casos especiales.

El contramolde (2) tiene las mismas funciones básicas de los contramoldes conocidos y usados actualmente para moldeo por vacío, inyección vacío o inyección.

El espesor del contramolde (2) estará comprendido entre los 4 y 5 mm., con la máxima uniformidad, salvo en casos especiales en que se trabaje para superficies mayores a los 8-10 m2.

Estos contramoldes (2) estarán dotados de una serie de orificios, que se denominarán suctores (19), los cuales coincidirán con los conductos positivos que posee el molde V.P. (1) La disposición de los suctores (19) variará según las características de la pieza a moldear (27), siendo cada una de ellas objeto de estudio particular para la determinación más correcta de su emplazamiento.

En lo que se refiere al molde de vacío-presión...

Reivindicaciones:

1. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, especialmente piezas de considerables dimensiones y superficies generalmente grandes y que se elaboran en pequeñas o medianas series mediante la aplicación simultánea de fibra y resina sobre molde reutilizable y la aplicación opcional de "gel-coat", prepintado inicial de la superficie del molde para dotar de una imprimación del color del "gel-coat" que se adhiere en la pieza durante el proceso de polimerización, que se caracterizan dichos perfeccionamientos en estructurar un molde (1) para vacío y presión (V.P.), colocado sobre el contramolde (2), el cual se ha posicionado, a su vez sobre el molde base (3), posicionándose el molde V.P. (1) con respecto al molde base (3) mediante unos centradores perimetrales, hembra (4) y macho (5), para permitir el perfecto cierre del conjunto y permitir, a su vez, oprimir fuertemente este molde complementario exterior V.P. (1) contra el contramolde (2), obteniéndose de esta manera piezas moldeadas (27) con una superficie, en ambas caras, lisa y de elevada calidad, así como eliminando casi totalmente la posibilidad de formación de cámaras de aire en el interior de las propias piezas.

2. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según la anterior reivindicación, caracterizados porque el molde exterior V.P. (1) está dotado de una serie de conductos que permiten la aplicación del vacío y, en consecuencia, la presión contra el contramolde (2), siendo estos conductos un conducto principal perimetral (6) y sobre éste, en la cabecera del molde (1), un sobreducto (7) conectado al conducto o tubo principal de vacío (8), disponiendo, además, de una red de conductores secundarios que cubren la totalidad de la superficie del molde, conductos secundarios longitudinales (9), transversales (10) y diagonales (11), distinguiéndose entre los conductos longitudinales (9) los de acción positiva (9p) de los de acción negativa (9n), y también entre los conductos transversales (10) los positivos (10p) y los negativos (10n), estando unidos entre sí todos los conductos secundarios mientras que los conductos secundarios positivos (9p) y (10p) estarán conectados al conducto principal (6).

3. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según las anteriores reivindicaciones y cuyo molde V.P. (1) está provisto del sobreducto (7) situado en una de las cabeceras sobre el conducto principal perimetral (6), caracterizados porque del tubo principal de vacío (8) deriva el tubo de vacío para cierre de molde (15) provisto de una válvula de cierre (16) y conectado al necesario depósito de vacío (22), mientras que el tubo principal (8) se prolonga en el tubo de vacío trabajado (17), provisto de una válvula de cierre (18), permitiendo el conjunto que, convenientemente accionado, la aplicación a presión del molde V.P. (1) sobre el contramolde (2) para la obtención de las piezas moldeadas.

4. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según las reivindicaciones anteriores, caracterizados porque el contramolde (2) está dotado de una serie de orificios, denominados suctores (19), coincidentes con los conductos positivos del molde V.P. (1), variando la disposición de dichos suctores (19) según las características de la pieza (27) a moldear, y las especiales necesidades de vacío presión, según sus dimensiones y formas.

5. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según las reivindicaciones 1ª y 2, caracterizados por disponer en todo el perímetro (3a) de la cara inferior del ala del molde V.P. (1) una junta de cierre (12) de estanqueidad de la unión entre éste y el molde base (3), mientras que en las pestañas perimetrales de dichos moldes quedan dispuestos sendos refuerzos (13) y (14), a lo largo de todo el perímetro de conservación de la estabilidad estructural del conjunto.

6. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según la reivindicación 1ª, caracterizados por prever en la aplicación inicial, mediante pistola (25) del "geal-coat", sobre la superficie del molde base (3), si la aplicación es a una sola cara de la pieza a moldear (27), y también sobre la superficie interna del contramolde (2), si la aplicación es a las dos caras de la pieza (27), previa total limpieza de ambos moldes, proyectando de inmediato, de forma simultánea, mediante pistola (26), la resina y fibra sobre el "geal-coat" del molde base (3), habiendo colocado en un principio un elemento, tipo cinta adhesiva (20), protector de la zona de pestaña (3a) del molde base (3), disponiéndose, acto seguido, a la colocación del contramolde (2) sobre el molde base (3), conformando la totalidad de la zona de moldeo.

7. Perfeccionamientos introducidos en los moldes para la elaboración de piezas moldeadas, según la anterior reivindicación, caracterizados porque una vez situados el molde base (3) y el contramolde (2) en la posición de moldeo, se colocará el molde de vacío-presión V.P. (1) cubriendo la totalidad del contramolde (2), aplicándose un film retráctil (21) que sellará la abertura entre las pestañas perimetrales del molde V.P. (1) y del molde base (3), conectándose en ese momento el tubo principal de vacío (8) con el tubo de vacío (15) procedente del depósito (22) y abriendo la válvula de paso (16) de este conducto (15), mientras permanece cerrada la válvula (18) del conducto de trabajo (17), graduando un vacuómetro (23) de la salida del depósito (22) y procediendo a abrir la válvula de vacío de trabajo (18) y graduando otro vacuómetro (24) situado antes de dicha válvula, cerrándose a continuación la válvula (16) permaneciendo el conjunto en esta disposición hasta la total polimerización del material dispuesto en la zona de moldeo, entre el molde base (3) y el contramolde (2), momento a partir del cual podrá desmoldearse la pieza obtenida (27).

Patentes similares o relacionadas:

Métodos y sistemas para fabricar piezas compuestas con herramientas hembra, del 3 de Enero de 2018, de THE BOEING COMPANY: Un método para fabricar una pieza de resina reforzada con fibras, comprendiendo el método: posicionar una pluralidad de fibras (210; 410; […]

Proceso para la producción de preformas y plásticos reforzados con fibra con el molde, del 15 de Febrero de 2017, de TORAY INDUSTRIES, INC.: Un proceso para producir una preforma caracterizado porque la preforma para moldeo por transferencia de resina asistido por vacío se produce usando una herramienta […]

Módulo de correa para una pala de rotor de la instalación de energía eólica, del 9 de Noviembre de 2016, de NORDEX ENERGY GMBH: Módulo de correa para una pala de rotor de la instalación de energía eólica, en el que el módulo de correa presenta una correa reforzada con fibras […]

Procedimiento para el moldeado de piezas con estructura superficial moldeada, del 26 de Noviembre de 2014, de OLBRICH GmbH: Procedimiento para la fabricación de una pieza moldeada con una estructura superficial (21') moldeada por impresión, graneado o similar utilizando un dispositivo […]

MÉTODO DE VULCANIZACIÓN PARA COMPONENTES DE VARIAS CAPAS QUE TIENEN UNA GRAN SUPERFICIE, del 4 de Febrero de 2011, de GEKE EQUITEC GMBH: Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas unidas por capas de vulcanización , que comprende […]

MÉTODO DE VULCANIZACIÓN PARA COMPONENTES DE VARIAS CAPAS QUE TIENEN UNA GRAN SUPERFICIE, del 4 de Febrero de 2011, de GEKE EQUITEC GMBH: Procedimiento para la fabricación de un componente de gran tamaño de dos o más partes o piezas moldeadas rígidas unidas por capas de vulcanización , que comprende […]

PROCEDIMIENTO Y DISPOSITIVO DE LAMINADO DE ACRISTALAMIENTOS LAMINARES, del 11 de Mayo de 2010, de SAINT-GOBAIN VITRAGE: Procedimiento de laminado de acristalamientos laminares que comprenden al menos dos cristales sólidos y una película adhesiva, por la acción de […]

PROCEDIMIENTO Y DISPOSITIVO DE LAMINADO DE ACRISTALAMIENTOS LAMINARES, del 11 de Mayo de 2010, de SAINT-GOBAIN VITRAGE: Procedimiento de laminado de acristalamientos laminares que comprenden al menos dos cristales sólidos y una película adhesiva, por la acción de […]

PROCEDIMIENTO PARA LA FABRICACION DE UN ARTICULO ANTIESTATICO DE PIEDRA AGLOMERADA Y ARTICULO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 11 de Marzo de 2010, de COSENTINO, S.A.: La presente invención describe un procedimiento para fabricar un artículo de piedra aglomerada, por ejemplo un tablero para construcción o decoración, que comprende […]

PROCEDIMIENTO PARA LA FABRICACION DE UN ARTICULO ANTIESTATICO DE PIEDRA AGLOMERADA Y ARTICULO OBTENIDO MEDIANTE DICHO PROCEDIMIENTO, del 11 de Marzo de 2010, de COSENTINO, S.A.: La presente invención describe un procedimiento para fabricar un artículo de piedra aglomerada, por ejemplo un tablero para construcción o decoración, que comprende […]

CONFORMACION DE PARTES CONSTRUCTIVAS PERMEABLES AL AIRE TERMOPLASTICAMENTE LIGADAS, del 1 de Septiembre de 2008, de ENTWICKLUNGSGESELLSCHAFT FUR AKUSTIK (EFA) MIT BESCHRANKTER HAFTUNG: Procedimiento para la fabricación y/o fijación de partes constructivas permeables al aire y al vapor, , que contienen una mezcla de agente ligante termoplástico y fibras naturales […]

CONFORMACION DE PARTES CONSTRUCTIVAS PERMEABLES AL AIRE TERMOPLASTICAMENTE LIGADAS, del 1 de Septiembre de 2008, de ENTWICKLUNGSGESELLSCHAFT FUR AKUSTIK (EFA) MIT BESCHRANKTER HAFTUNG: Procedimiento para la fabricación y/o fijación de partes constructivas permeables al aire y al vapor, , que contienen una mezcla de agente ligante termoplástico y fibras naturales […]