EQUIPO Y MÉTODO PARA LA MEDIDA DE ISOTERMAS DE SORCIÓN A PRESIONES ELEVADAS DE GASES Y FLUIDOS SUPERCRÍTICOS.

Equipo y método para la medida de isotermas de sorción a presiones elevadas de gases y fluidos supercríticos.

El equipo consta de: un distribuidor, al menos una celda de muestra, una fuente de gas, una fuente de vacío, un sensor de presión para medir la presión del distribuidor y de la celda de muestra, un conjunto de conducciones y válvulas de corte que unen entre sí las partes del equipo mencionadas.El método descrito permite obtener con precisión la cantidad de gas sorbida por una muestra hasta presiones de varios miles de atmósferas en un amplio rango de temperaturas considerando, que el estado de los gases puede no ser bien descrito por la ley de los gases ideales, que puede haber sorción del gas de calibrado en la determinación del volumen de la celda de muestra y/o que ésta puede no encontrarse en su totalidad a la temperatura de análisis

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200700601.

Solicitante: UNIVERSIDAD DE ALICANTE.

Nacionalidad solicitante: España.

Provincia: ALICANTE.

Inventor/es: CAZORLA AMOROS,DIEGO, LINARES SOLANO,ANGEL, SUAREZ GARCIA,FABIAN, JORDA BENEYTO,MARIA, GADEA RAMOS,ENRIQUE.

Fecha de Solicitud: 7 de Marzo de 2007.

Fecha de Publicación: .

Fecha de Concesión: 6 de Octubre de 2011.

Clasificación Internacional de Patentes:

- G01N15/08 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 15/00 Investigación de características de partículas; Investigación de la permeabilidad, del volumen de los poros o del área superficial efectiva de los materiales porosos (identificación de microorganismos C12Q). › Investigación de la permeabilidad, del volumen de los poros o del área superficial de los materiales porosos.

Clasificación PCT:

- G01N15/08 G01N 15/00 […] › Investigación de la permeabilidad, del volumen de los poros o del área superficial de los materiales porosos.

Fragmento de la descripción:

Equipo y método para la medida de isotermas de sorción a presiones elevadas de gases y fluidos supercríticos.

La presente invención se refiere a un método y un equipo para la medida de isotermas de sorción a presiones elevadas de gases y fluidos supercríticos, comprendiendo dicho equipo: un distribuidor, al menos una celda de muestra, una fuente de gas, una fuente de vacío, un sensor de presión para medir la presión del distribuidor y de la celda de muestra, y un conjunto de conducciones y válvulas de corte que unen entre sí las partes del equipo mencionadas.

Antecedentes

El interés por la realización de isotermas de sorción a alta presión surge no solo desde un punto de vista fundamental del estudio de la sorción de gases a altas presiones (en general en condiciones supercríticas), sino desde un punto de vista aplicado de la utilización de sólidos porosos como sistemas para la captura y almacenamiento de gases y vapores a presiones elevadas, así como en diferentes procesos industriales que se realizan a presiones elevadas [P.G. Menon, "Adsorption at high pressures", Chemical Reviews, 68, 277-293 (1968)]. En los últimos años ha crecido, tanto a nivel científico como industrial, el interés por el desarrollo de adsorbentes porosos capaces de almacenar grandes cantidades de gas y/o vapor para diferentes aplicaciones, como por ejemplo: el almacenamiento de metano [D. Lozano-Castelló et al., "Advances in the study of methane storage in porous carbonaceous materials", Fuel, 81, 1777-1803 (2002)] o de hidrógeno [L. Schlapbach et al. "Hydrogen-storage materials for mobile applications", Nature, 414, 353-358 (2001)] en sólidos porosos para su posterior utilización como combustibles en aplicaciones móviles. Tanto para determinar la capacidad de gas almacenado en un sólido poroso (cantidad de gas sorbida) como para la realización de un estudio exhaustivo de las variables que afectan a la sorción, se precisa la realización de isotermas de sorción en condiciones similares (de presión y temperatura) a las que va tener lugar su aplicación.

Los equipos actuales que permiten la realización de isotermas de sorción de gases y vapores a diferentes temperaturas y que utilizan un método volumétrico para la determinación de la cantidad sorbida a cada presión, trabajan a presiones por debajo de la presión de saturación del sorbato, a la temperatura de trabajo. Estas presiones de trabajo suelen ser del orden de la presión atmosférica. Estos equipos se describen, entre otras, en las siguientes patentes americanas: US 3,850,040; US 4,566,326; US 4,972,730; US 5,239,482; US 5,360,743; US 5,637,810; US 5,895,841 y US 6,595,036, en las patentes japonesas: JP 4,230,831 y JP 4,140,643 y en la patente de Gran Bretaña: GB 2,161,607.

El esquema básico de los equipos volumétricos descritos en las citadas patentes son similares entre sí: todos constan de un distribuidor de volumen conocido provisto al menos de un sensor de presión, al que se unen mediante una serie de válvulas de corte las líneas de entrada de gases, de vacío y al menos una celda que contiene la muestra a analizar, la cual puede estar o no provista a su vez de un sensor de presión.

Las patentes referenciadas anteriormente tienen como objetivo común la determinación de la cantidad de gas sorbida por un sólido, mediante un método volumétrico, mediante el uso de un gas de análisis (normalmente Nitrógeno, Argón y/o CO2) en condiciones subcríticas y llegando hasta presiones absolutas del orden de la presión atmosférica.

El método volumétrico para la determinación de la cantidad de gas sorbida por un sólido se basa en la medición de la variación de la presión en un volumen conocido debido a la presencia de la muestra a analizar. Para lo cual se necesita, esencialmente, un volumen calibrado (normalmente el volumen del distribuidor) desde donde dosificar una cantidad de gas a la celda de muestra, también de volumen conocido, y un sensor de presión que mida en el rango de presiones de trabajo.

La mayoría de los equipos definidos en las citadas patentes están diseñados para realizar isotermas de adsorción-desorción de nitrógeno a la temperatura de nitrógeno líquido (77K), por lo cual, los sensores de presión, válvulas, conducciones y demás componentes están adecuados para trabajar en el rango de presiones desde el vacío hasta la presión de saturación del nitrógeno líquido a su temperatura normal de ebullición, la cual es del orden de la atmosférica, y para medir con suficiente precisión los cambios en la presión debidos a la sorción del gas por parte de la muestra, por lo que el máximo del rango de medida de los sensores de presión es del orden de la presión atmosférica. Estos equipos pueden utilizarse para medir la capacidad de sorción de otros gases (por ejemplo, Argón o CO2) de un sólido, sin modificar el diseño del equipo. En las condiciones de trabajo para las que están diseñados estos equipos se puede utilizar, sin incurrir en errores apreciables, la ley de los gases ideales para la descripción del estado de los mismos, siendo esta ecuación la utilizada en lo métodos descritos en las patentes anteriormente citadas.

Las diferencias que se observan en las patentes descritas se derivan del intento de mejora en la precisión de las medidas, en el coste del equipo y del análisis y en la duración del análisis.

Así, los equipos descritos en las patentes americanas: US 3,850,040 y US 5,360,743 y en la patente japonesas: JP 4,140,643, no poseen medidores de presión en la celda (o celdas) de muestra lo que conlleva una reducción en el coste del equipo. Sin embargo, en el caso de equipos que poseen más de una celda de muestra (por ejemplo el equipo descrito en la patente US 3,850,040) con medidores solamente en el distribuidor, hacen que se alargue mucho la duración del análisis.

Por otro lado, las patentes americanas: US 4,566,326, US 4,972,730, US 5,239,482, US 5,895,841 y US 6,595,036 y la patente japonesa y de Gran Bretaña: JP 4,230,831 y GB 2,161,607, respectivamente, describen equipos que poseen medidores de presión tanto en el distribuidor como en la celda (o celdas) de muestra, con lo que se consigue una disminución en el tiempo de análisis, si bien aumenta el coste del equipo.

Un examen de los equipos descritos en las patentes anteriormente citadas muestra que se han seguido dos estrategias para aumentar la precisión de las medidas de la presión (sobre todo en el rango de muy bajas presiones): por un lado está la utilización de varios sensores de presión absolutos que posean diferentes rangos de medida y, por otro lado, está la utilización de sensores de presión diferenciales. Ejemplos de la primera opción (varios sensores de presión absolutos de diferentes rangos) se describen en las patentes americanas: US 4,972,730 y US 5,637,810. En la patente americana US 5,895,841 se describe un equipo que ha seguido la segunda estrategia para aumentar la precisión en las medidas mediante la utilización de sensores de presión diferenciales en la celda o celdas de muestra. En este caso se necesita disponer de al menos una celda de referencia.

En cuanto al calibrado del volumen del distribuidor, éste se realiza sin tener en cuenta que la temperatura de la celda de calibrado puede variar a lo largo de esta determinación o, si se ha tenido esto en cuenta, se ha termostatizado la celda de calibrado a una temperatura diferente de la del distribuidor, por lo que se establece un gradiente de temperatura que impide la medida de la temperatura real de la celda de calibrado, lo que introduce error. El error que esta configuración produce está explicado a continuación en el análisis del cálculo del volumen de celda de muestra.

Como se ha comentado anteriormente, el método volumétrico para la determinación de la cantidad de gas sorbida por un sólido se basa en la medición de la variación de la presión en un volumen conocido debido a la presencia de la muestra a analizar. Por lo tanto, para obtener la cantidad que un determinado sólido es capaz de retener de una determinada sustancia, a una determinada presión y temperatura mediante el método volumétrico es necesario conocer con exactitud el volumen no ocupado por la muestra en la celda de la muestra, el cual es denominado como volumen de celda, volumen vacío, volumen libre o volumen muerto.

Se han descrito en la bibliografía métodos para el cálculo del volumen de celda con dos filosofías básicas diferentes: aquellos en los que se obtienen experimentalmente valores...

Reivindicaciones:

1. Método volumétrico para medir la cantidad de un gas o de un fluido supercrítico sorbida a presiones elevadas por una muestra, que comprende las etapas de:

a) termostatizar un distribuidor de gases (2);

b) introducir la muestra en una celda (4) comunicable con dicho distribuidor (2);

c) termostatizar dicha celda de muestra (4) a una temperatura en la que un gas de calibrado no es sorbido de forma significativa por la muestra;

d) presurizar el distribuidor (2) con dicho gas de calibrado;

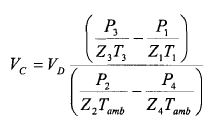

e) calibrar el volumen libre de la celda de muestra (4) a base de resolver un balance de materia para el gas de calibrado en el conjunto distribuidor-celda, utilizando una ecuación de gas real para definir el estado del gas de calibrado; en donde dicho cálculo del volumen de la celda VC está seleccionado entre uno de los siguientes algoritmos:

f) calcular la temperatura efectiva de la celda de muestra (4) a base de resolver un balance de materia para el gas de calibrado en el conjunto distribuidor-celda, utilizando una ecuación de gas real para definir el estado del gas de calibrado y teniendo en cuenta su posible sorción, en donde dicha temperatura efectiva queda definida de una forma seleccionada entre:

g) producir un vacío en el conjunto distribuidor-celda;

h) presurizar el distribuidor (2) con el gas o el fluido supercrítico;

i) comprobar si se ha alcanzado la condición de fin, en el caso de que no se haya alcanzado tal condición se presuriza el distribuidor, con una determinada presión de gas de análisis, actuando sobre la válvula; posteriormente, se registra la medida del sensor (1) cuando es estable y del sensor (12); a continuación se abre la válvula (3); la celda pasa al estado "no libre", el equipo queda esperando a que se cumpla la condición preestablecida de equilibrio de sorción; cuando la celda de muestra (4) en estado "no libre" cumple la condición preestablecida de equilibrio de sorción, se registra la medida del sensor (1) y pasa al estado de "libre"; con los valores registrados se calcula la cantidad sorbida; este proceso se repite en todas las celdas de muestra (4) que contengan muestra a analizar hasta que se alcance la condición de fin en todas ellas; y en donde la condición de fin puede ser definida por el usuario según convenga, aunque preferentemente está definida como una determinada presión de equilibrio máxima en cada una de las celdas de muestra (4); y donde cuando se cumple la condición de fin en todas las celdas de muestra (4) que contienen muestra a analizar el análisis finaliza.

2. Método según la reivindicación 1, en el que, en la etapa (c), una parte del volumen de la celda de muestra (4), que comprende dicha muestra, se termostatiza a una temperatura diferente de la del resto de la celda.

3. Método según cualquiera de las reivindicaciones anteriores, en el que antes de la etapa (f) se presuriza el distribuidor (2) con el gas de calibrado y se termostatiza la celda de muestra (4) a una temperatura de análisis.

4. Método según cualquiera las reivindicaciones anteriores, en el que se utilizan varias celdas de muestra (4).

5. Equipo configurado para implementar el método de las reivindicaciones 1 a 4 caracterizado porque comprende:

6. Equipo según la reivindicación 5, que comprende una línea de vacío adicional provista de una válvula de corte (7) dispuesta dentro de la zona termostatizada (13).

7. Equipo según cualquiera de las reivindicaciones 5 a 6, en el que la celda de muestra (4) está provista de un sensor de presión (14) dispuesto dentro de la zona termostatizada (13).

8. Equipo según cualquiera de las reivindicaciones 5 a 7, que comprende al menos una fuente adicional de gas o fluido supercrítico comunicable con el distribuidor (2) a través de una línea de gas provista de una válvula de corte (15) dispuesta dentro de la zona termostatizada (13).

9. Equipo según cualquiera de las reivindicaciones 5 a 8, que comprende una celda de calibrado (18) para una pieza de volumen conocido (19) comunicable con el distribuidor (2) a través de una válvula de corte (17), de manera que tanto la celda de calibrado (18) como su válvula de corte (17) están dispuestas dentro de la zona termostatizada (13).

10. Equipo según cualquiera de las reivindicaciones 5 a 9, que comprende un sistema de compresión de gases (20) para presurizar los gases o el fluido supercrítico.

11. Equipo según cualquiera de las reivindicaciones 5 a 10, que comprende varias celdas de muestra (4) conectables al distribuidor (2) a través de correspondientes válvulas de corte (3) 5 dispuestas dentro de la zona termostatizada (13).

Patentes similares o relacionadas:

Dispositivo para medir la permeabilidad de tapones de botellas y método correspondiente, del 14 de Agosto de 2019, de DIAM BOUCHAGE: Dispositivo para la medida de la permeabilidad a los gases de al menos un tapón , principalmente de un tapón de botella o de tarro, que comprende: […]

Sensor de contaminación, purificador de aire que tiene el mismo y procedimiento de control del mismo, del 7 de Agosto de 2019, de SAMSUNG ELECTRONICS CO., LTD.: Un purificador de aire, que comprende: un cuerpo principal que comprende una entrada configurada para recibir aire y un descargador configurado […]

Celda para la medición de la permeabilidad de tapones, del 7 de Agosto de 2019, de DIAM BOUCHAGE: Celda de ensayos para la medición de la permeabilidad a los gases de al menos una muestra de material o de un tapón , que comprende: - una campana […]

Montaje de sensor de flujo de hidrógeno, del 12 de Junio de 2019, de ION SCIENCE LIMITED: Una sonda de detección de analito para unir a una superficie ferromagnética, la sonda comprende una placa colectora flexible para colocar contra […]

Método y aparato para la exploración de un lecho filtrante de banco en V, del 29 de Mayo de 2019, de Camfil USA, Inc: Sonda para someter a ensayo por exploración un filtro de banco en V, caracterizada por un cuerpo hueco que tiene un volumen interior, un […]

Método y aparato para la exploración de un lecho filtrante de banco en V, del 29 de Mayo de 2019, de Camfil USA, Inc: Sonda para someter a ensayo por exploración un filtro de banco en V, caracterizada por un cuerpo hueco que tiene un volumen interior, un […]

Soporte de muestras de núcleo, del 22 de Mayo de 2019, de Daedalus Innovations LLC: Un soporte de muestras de núcleo para su uso con un espectrómetro de resonancia magnética nuclear (NMR) o un instrumento de formación de imágenes […]

Procedimiento y dispositivo para proporcionar un producto de hormigón con un material de revestimiento, del 12 de Febrero de 2019, de Omnicon GmbH: Procedimiento para proporcionar una pluralidad de productos de hormigón con un material de revestimiento, en el que durante un proceso de fabricación de productos […]

Prueba acelerada de integridad de gases mezclados de materiales porosos, del 16 de Octubre de 2018, de EMD Millipore Corporation: Un método para evaluar la integridad de un material poroso cargado en un dispositivo de material poroso que comprende a) cargar un material […]