PROCEDIMIENTO PARA EL TRATAMIENTO DE ENVASES TIPO BRICK, EN ESPECIAL DEL RESIDUO DE METAL Y PLASTICO QUE COMPRENDEN DICHOS ENVASES, Y HORNODE PIROLISIS PARA LLEVAR A CABO DICHO PROCEDIMIENTO.

Procedimiento para el tratamiento de envases tipo brick, en especial del residuo de metal y plástico que comprenden dichos envases,

y horno de pirólisis para llevar a cabo dicho procedimiento.El procedimiento comprende la etapa de llevar a cabo la pirólisis de dicho residuo y la etapa de recuperar dicho metal procedente de la pirólisis, y se caracteriza por el hecho de que dicha pirólisis se lleva a cabo en presencia de un catalizador de craqueo y en una condiciones adecuadas para permitir la conversión total a gas, en condiciones de reactor (1), del plástico que comprende dicho residuo, y por el hecho de que comprende, además, la etapa de recuperar dicho gas para su aprovechamiento energético y/o material. El horno se caracteriza por el hecho de que comprende el sistema de contacto denominado de lecho en surtidor que permite segregar dicho metal del lecho sin necesidad de extraer el catalizador

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P200700973.

Solicitante: ENERGY & ENVIRONMENT CONSULTING, S.L.

UNIVERSIDAD DEL PAIS VASCO/EUSKAL HERRIKO UNIBERT SITATEA.

Nacionalidad solicitante: España.

Provincia: ALICANTE.

Inventor/es: BILBAO ELORRIAGA,JAVIER, MARTINEZ CAMUS,JOSE LEANDRO, AGUADO ZARRAGA,ROBERTO, OLAZAR AURRECOECHEA,MARTIN.

Fecha de Solicitud: 12 de Abril de 2007.

Fecha de Publicación: .

Fecha de Concesión: 3 de Mayo de 2011.

Clasificación Internacional de Patentes:

- B01J8/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 8/00 Procedimientos químicos o físicos en general, llevados a cabo en presencia de fluidos y partículas sólidas; Aparatos para tales procedimientos. › según la técnica del "lecho fluidificado" (B01J 8/20 tiene prioridad).

- B09B3/00 B […] › B09 ELIMINACION DE DESECHOS SOLIDOS; REGENERACION DE SUELOS CONTAMINADOS. › B09B ELIMINACION DE DESECHOS SOLIDOS. › Destrucción de desechos sólidos o su transformación en algo útil o no nocivo.

Clasificación PCT:

Fragmento de la descripción:

Procedimiento para el tratamiento de envases tipo BRICK, en especial del residuo de metal y plástico que comprenden dichos envases, y horno de pirólisis para llevar a cabo dicho procedimiento.

La presente invención se refiere a un procedimiento para el tratamiento de envases tipo BRICK, en especial del residuo de metal y plástico que comprenden dichos envases, y a un horno de pirólisis para llevar a cabo dicho procedimiento.

Antecedentes de la invención

Los envases tipo BRICK, como por ejemplo los denominados comercialmente con la marca TetraBRICK, están formados por un material compuesto por una hoja de aluminio recubierta por ambas caras con una película de plástico, habitualmente polietileno de baja densidad, que a su vez está recubierta por una capa exterior de papel.

Actualmente, el reciclaje de los envases tipo BRICK pasa por la recuperación de la capa exterior de papel, proceso que resulta relativamente fácil. Sin embargo, la recuperación de la capa de plástico y de metal resulta muy difícil de llevar a cabo y económicamente muy poco rentable, por lo que las láminas de aluminio y plástico constituyen un residuo que acaba gestionándose mediante depósito en vertedero.

La patente española ES 2130040 describe un procedimiento de reciclaje de envases usados tipo BRICK que pretende la recuperación del aluminio y la valorización energética del plástico que comprenden dichos residuos. El proceso descrito en la citada patente propone realizar la pirólisis a baja temperatura del residuo de aluminio y plástico de dichos envases.

En la citada patente, el producto a tratar se hace pasar por una cámara cuyas paredes se encuentran a una temperatura comprendida entre 300ºC y 500ºC. Dichas paredes están inclinadas para recoger en un recipiente la fracción pesada (ceras) de la pirólisis del plástico mientras que la fracción ligera (gases combustibles) se arrastra mediante la utilización de un gas inerte hasta un colector.

El recorrido que realiza el residuo en el horno se ha previsto suficientemente largo de forma que al final queda el aluminio libre de polietileno. Dicho horno contiene una serie de platos por cuyo interior circula el gas de calentamiento. La superficie superior de los platos es cóncava, con un orificio en el vértice por el que pasa el eje y en el que escurre la fracción pesada de la pirólisis que se recoge aparte del aluminio. Las láminas de aluminio que quedan sobre los platos son empujadas por un rastrillo de un plato superior a otro inferior.

El proceso descrito en la citada patente española presenta el inconveniente de que resulta muy complejo y muy poco eficiente desde el punto de vista energético y material. El horno es complejo y el proceso produce ceras que deben ser tratadas posteriormente para su aprovechamiento energético o material. Además, dadas las particularidades del proceso, estas ceras se contaminan fácilmente con el aluminio depositado en los platos.

Descripción de la invención

El objetivo de la presente invención es resolver los inconvenientes mencionados, desarrollando un procedimiento y horno para el tratamiento de envases tipo BRICK que es muy simple y altamente eficiente desde el punto de vista energético y material.

De acuerdo con un primer aspecto, la presente invención proporciona un procedimiento para el tratamiento de envases tipo BRICK, en especial del residuo de metal y plástico que comprenden dichos envases, que comprende la etapa de llevar a cabo la pirólisis de dicho residuo y la etapa de recuperar dicho metal procedente de la pirólisis del residuo. El procedimiento se caracteriza por el hecho de que dicha pirólisis se lleva a cabo en presencia de un catalizador de craqueo y en unas condiciones adecuadas para permitir la conversión total a gas, en condiciones de reactor, del plástico que comprende dicho residuo, y por el hecho de que comprende, además, la etapa de recuperar dicho gas para su aprovechamiento energético y/o material.

Sorprendentemente, el procedimiento de la presente invención presenta la ventaja de que permite recuperar de una manera simple y muy eficiente todo el metal de los envases, puesto que todo el plástico del residuo es convertido a gas susceptible de ser aprovechado, ya sea para su valorización energética o material, por lo que no se generan ceras que deban tratarse posteriormente. De este modo, el metal puede ser separado para su recuperación en el mismo horno de pirólisis, sin necesidad de realizar tratamientos posteriores y, por otro lado, el gas obtenido puede ser recuperado fácilmente para su valorización.

Preferentemente, dicho metal es aluminio y, otra vez, preferentemente la pirólisis del procedimiento de la presente invención se lleva a cabo mediante el sistema de contacto denominado de lecho en surtidor.

Por sistema de contacto de lecho en surtidor se entenderá el sistema que consiste básicamente en disponer el sólido a tratar (plástico y metal, en este caso) en un lecho por cuya base entra el gas de arrastre, y en utilizar, en lugar de la clásica placa distribuidora característica de los lechos fluidizados, un orificio a través del que pasa dicho gas, abriendo un canal por el que asciende. De esta manera el sólido a tratar, que puede ser alimentado por la parte superior, está circulando cubriendo un ciclo compuesto por una etapa descendente en la zona anular del lecho que rodea al referido canal, y una etapa ascendente en la zona del canal, impulsado por el gas.

El sistema de contacto de lecho en surtidor aplicado al proceso de pirólisis del procedimiento descrito ofrece numerosas ventajas. De entre ellas, la más sorprendente, es el hecho de que permite segregar fácilmente el metal del lecho, sin necesidad de extraer el catalizador. En efecto, el sistema de lecho en surtidor posibilita que las partículas sean segregadas en función de su densidad o tamaño, puesto que las partículas de menor densidad, como por ejemplo el aluminio, describen trayectorias más amplias en la fuente, por lo que éstas pueden ser recogidas disponiendo, por ejemplo, un canal inclinado en la pared del horno o reactor de pirólisis.

Otra ventaja del sistema de lecho en surtidor está en el hecho de que posibilita la operación en continuo del horno o reactor, de modo que no es necesario detener la operación para realizar la carga de sólido a tratar y la descarga del catalizador.

El sistema de lecho en surtidor presenta además otras ventajas. Entre ellas, el hecho de que permite tratar eficazmente sólidos de textura irregular y con tendencia a la aglomeración, características que son comunes a los materiales granulares (por ejemplo, residuos de tipo plástico), ya que la acción de la alta velocidad en dicho sistema rompe los aglomerados. De igual modo, se pueden procesar partículas de mayor tamaño que las que se procesan en los sistemas de lecho fluidizado.

Según una realización preferida de la presente invención, dicho catalizador de craqueo se selecciona para obtener hidrocarburos y dicho aprovechamiento energético del gas recuperado comprende la etapa de generar energía eléctrica mediante un equipo de cogeneración alimentado sustancialmente a partir de hidrocarburos procedentes de dicho gas.

Gracias a estas características, el procedimiento de la presente invención presenta la ventaja de que tiene un rendimiento energético muy elevado y es muy rentable económicamente, puesto que todo el plástico del residuo se convierte en un combustible (líquido o gaseoso) preparado para emplear en el equipo de cogeneración que produce energía eléctrica y energía térmica.

En la presente invención por equipo de cogeneración, preferentemente, equipo de cogeneración termoeléctrica, se entenderá cualquier equipo o sistema susceptible de generar y aprovechar simultáneamente electricidad y calor a partir de un combustible líquido o gaseoso, ya sea mediante un equipo que utiliza motores alternativos, turbinas de gas, turbinas de vapor y/o células de combustible. El aprovechamiento "in situ" de la energía térmica permite unos rendimientos energéticos globales muy elevados.

Ventajosamente, dicho catalizador se selecciona para obtener hidrocarburos de un tamaño molecular adecuado para emplear como combustible en dicho equipo de cogeneración y, preferentemente, el tamaño molecular de dichos hidrocarburos es tal que las moléculas tienen menos de 25 átomos de carbono. Otra vez ventajosamente, dicho catalizador...

Reivindicaciones:

1. Procedimiento para el tratamiento de envases formados por un material compuesto por una hoja de metal recubierta por ambas caras con una película de plástico, en especial del residuo de aluminio y plástico, que incluye las etapas de llevar a cabo la pirólisis de dicho residuo, caracterizado por el hecho de que:

i) dichas hojas de aluminio y plástico se lavan, secan con aire caliente y se trituran;

ii) a continuación, dichas hojas se introducen en un horno de pirólisis para llevar a cabo su pirólisis a baja temperatura en presencia de un catalizador de craqueo mediante un lecho en surtidor que permite la conversión total del plástico del envase a gas sin generar ceras, y la recuperación del metal en los medios dispuestos en la pared del horno de pirólisis;

iii) y por el hecho de que además incluye la etapa de recuperación de dicho gas para su aprovechamiento energético y/o uso del material,

permitiendo dichas etapas una operación en continuo del horno.

2. Procedimiento según la reivindicación 1, 3 caracterizado por el hecho de que dicho catalizador de craqueo se selecciona para obtener hidrocarburos, y por el hecho de que dicho aprovechamiento energético comprende la etapa de generar energía eléctrica mediante un equipo de cogeneración alimentado sustancialmente a partir de hidrocarburos procedentes de dicho gas.

3. Procedimiento según la reivindicación 2, caracterizado por el hecho de que dichos hidrocarburos tienen un tamaño molecular tal que las moléculas tienen menos de 25 átomos de carbono.

4. Procedimiento según cualquiera de las reivindicaciones 2 y 3, caracterizado por el hecho de que comprende la etapa de recuperar el dióxido de carbono de los gases de combustión de dicho equipo de cogeneración.

5. Procedimiento según cualquiera de las reivindicaciones 2 a 4, caracterizado por el hecho de que comprende la etapa de recircular una parte de dicho gas para la fluidización del lecho y para el aporte de calor, siendo mantenida la temperatura de dicho gas recirculado mediante energía térmica procedente de la post-combustión de los gases de escape de dicho equipo de cogeneración.

6. Procedimiento según cualquiera de las reivindicaciones 2 a 5, caracterizado por el hecho de que comprende la etapa de enfriar el gas generado en condiciones de horno (1) para obtener hidrocarburos, y por el hecho de que dicho enfriamiento se lleva a cabo mediante un equipo frigorífico de absorción que emplea energía térmica procedente del equipo de cogeneración.

7. Procedimiento según cualquiera de las reivindicaciones 2 a 6, caracterizado por el hecho de que el metal y plástico de los envases es triturado, lavado y secado antes de proceder a su pirólisis, y por el hecho de que la energía térmica necesaria para llevar a cabo dicho secado procede de dicho equipo de cogeneración.

8. Procedimiento según cualquiera de las reivindicaciones 2 a 7, caracterizado por el hecho de que comprende la etapa de utilizar energía térmica procedente de dicho equipo de cogeneración para satisfacer necesidades térmicas de por lo menos un proceso paralelo de tratamiento de residuos o productos.

9. Procedimiento según la reivindicación 8, caracterizado por el hecho de que dicho proceso paralelo comprende la etapa de desalar aguas salobres mediante un sistema de desalinización por evaporación térmica.

10. Procedimiento según cualquiera de las reivindicaciones 7 y 8, caracterizado por el hecho de que dicho proceso paralelo comprende, además, la etapa de tratar los productos celulósicos procedentes de dichos envases.

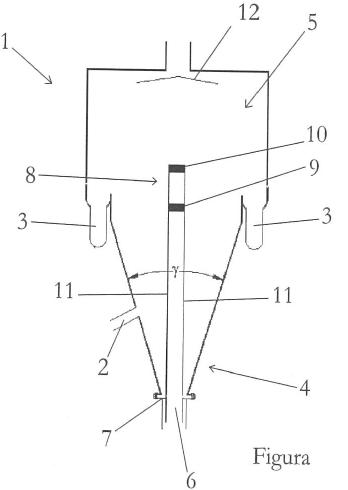

11. Horno de pirólisis que incluye un sistema de contacto de lecho en surtidor para llevar a cabo un procedimiento para el tratamiento de envases formados por un material compuesto por una hoja de metal recubierta por ambas caras con una película de plástico, en especial del residuo de aluminio y plástico, que se caracteriza por el hecho de que el horno (1) incluye:

- una pared con una configuración tronco-cónica invertida (4), comprendiendo la parte inferior de dicha pared la entrada (6) de gas para mover el lecho y una abertura lateral (2) para la alimentación de dichas hojas de aluminio y plásticos, y una prolongación superior cilíndrica (5) de igual sección que la zona cónica que tiene la función de recoger los sólidos arrastrados por el gas que surge del centro del lecho;

- medios (3) para recoger el metal de la pirólisis del residuo en dicha pared (4,5) de dicho horno (1);

- un dispositivo central (8) que consiste en dos anillos localizados uno en la zona superior (9) de la cámara cónica y el otro en la prolongación cilíndrica superior (10),

lo que permite segregar el metal del lecho en continuo sin necesidad de extraer el catalizador.

12. Horno según la reivindicación 11, caracterizado por el hecho de que dicho dispositivo (8) consiste en dos anillos (9, 10) del mismo diámetro que la entrada (6) del horno (1) de pirólisis, estando uno de ellos enrasado a la parte superior del cono (4) y el otro por encima del cono (4).

13. Horno según la reivindicación 11, caracterizado por el hecho de que la pared (4,5) de dicho horno comprende dichos medios (3) para recoger el metal.

14. Horno según la reivindicación 11, caracterizado por el hecho de que la parte troncocónica invertida (4) del horno (1) tiene un ángulo de inclinación y comprendido entre 28º y 50º.

15. Horno según la reivindicación 11, caracterizado por el hecho de que la relación entre el diámetro de la entrada (6) de gas y el diámetro de la base (7) de la parte tronco-cónica (4) está comprendida entre 1/2 y 5/6.

16. Horno según la reivindicación 11, caracterizado por el hecho de que la parte superior de la sección cilíndrica (5) incluye medios (12) para evitar el arrastre de materiales finos.

Patentes similares o relacionadas:

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 2 de Julio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende una unidad de cogeneración […]

INSTALACIÓN DE TRANSFORMACIÓN DE RESIDUOS ORGÁNICOS Y PROCEDIMIENTO ASOCIADO, del 29 de Junio de 2020, de GRAU ALMIRALL,JOSEP: La presente invención se refiere a una instalación de transformación de residuos orgánicos y un procedimiento asociado. La instalación comprende […]

Dispositivo de perforación para recipientes de aerosol, del 24 de Junio de 2020, de Justrite Manufacturing Company, L.L.C: Un dispositivo de perforación de un recipiente presurizado para aliviar la presión en el mismo y para liberar el contenido residual del mismo en un bidón […]

Método de tratamiento de objetos residuales, del 17 de Junio de 2020, de LONGWORTH ENGINEERING LTD.: Un método de recuperación de fibras de carbono por medio de deslaminado de un artículo de composite de fibras de carbono residuales discretas formado […]

SISTEMA DE RECOGIDA DE RESIDUOS, del 12 de Junio de 2020, de REPARACIONES Y MECANIZADOS GODIZ, S.L: Sistema para la recogida de residuos; que comprende: - unos contenedores provistos de una etiqueta con datos del contenedor, del residuo y del productor del mismo; […]

Reciclaje de residuos domésticos, del 6 de Mayo de 2020, de VWP Waste Processing Limited: Un proceso para el tratamiento de residuos domésticos, donde un componente del residuo doméstico es material de celulosa que incluye biomasa y plásticos, comprendiendo […]

Procedimiento y materia prima compuesta para la recuperación de hidrocarburos de material hidrocarburífero, del 6 de Mayo de 2020, de Red Leaf Resources, Inc: Un procedimiento de reducción de la sedimentación del material hidrocarburífero triturado residual durante el procesamiento, que comprende: a) […]

Aparato y procedimiento para tratar desechos, del 29 de Abril de 2020, de Aerothermal Group Holdings Limited: Método para tratar desechos sólidos que comprende: introducir dichos desechos en el interior de un autoclave rotativo que tiene una orientación […]