PROCEDIMIENTO Y DISPOSITIVO PARA EL REGISTRO DE LA CALIDAD DE UN CORDÓN DE SOLDADURA DURANTE LA SOLDADURA DE PIEZAS DE TRABAJO.

Procedimiento para el registro de la calidad de un cordón de soldadura (4) durante la soldadura de piezas de trabajo (1,

2), en el que con un procedimiento de sección luminosa se registra al menos un línea de luz (20) para el registro del desarrollo tridimensional del cordón de soldadura (4), caracterizado porque adicionalmente se graba una imagen en escala de grises o una imagen en colores del cordón de soldadura (4) a través de un sensor de cámara de una unidad de control del cordón (9), y con una iluminación por flash, y porque la imagen en escala de grises o imagen en colores se valora para la evaluación de la calidad del cordón de soldadura (4), determinándose los defectos de soldadura locales del cordón de soldadura (4)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/CH2002/000613.

Solicitante: PRECITEC VISION GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: UNTERORTSTRASSE 48 65760 ESCHBORN ALEMANIA.

Inventor/es: SCHWARZ,Joachim, HALSCHKA,Martin.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Noviembre de 2002.

Clasificación Internacional de Patentes:

- B23K26/03B

- B23K26/04B

- B23K9/095D

- B23K9/127G2

- G01B11/30B

Clasificación PCT:

- B23K9/127 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 9/00 Soldadura o corte por arco voltaico (soldadura eléctrica por escoria B23K 25/00; transformadores de soldadura H01F; generadores de soldadura H02K). › Medios para seguir líneas durante la soldadura o el corte por arco (copiado en general B23Q 35/00).

- G01B11/30 FISICA. › G01 METROLOGIA; ENSAYOS. › G01B MEDIDA DE LA LONGITUD, ESPESOR O DIMENSIONES LINEALES ANALOGAS; MEDIDA DE ANGULOS; MEDIDA DE AREAS; MEDIDA DE IRREGULARIDADES DE SUPERFICIES O CONTORNOS. › G01B 11/00 Disposiciones de medida caracterizadas por la utilización de medios ópticos (instrumentos de los tipos cubiertos por el grupo G01B 9/00 en sí G01B 9/00). › para la medida de la rugosidad o la irregularidad de superficies.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2363078_T3.pdf

Fragmento de la descripción:

Ámbito técnico

La invención se refiere a un procedimiento según el preámbulo de la reivindicación 1, así como un dispositivo según el preámbulo de la reivindicación 10.

Estado de la técnica

En la unión de materiales, en particular por soldadura, pero también por pegado, se produce el problema de registrar los lugares de junta. Esto es tanto en los lugares de junta puntuales (soldadura por puntos, pegado por puntos), como también en lugares de junta lineales (cordón de soldadura, cordón de adhesivo). En este caso puede tratarse de un registro tanto antes del paso de unión como también después, entendiéndose bajo el registro en cuestión, por un lado, el reconocimiento de la posición y, por otro lado, de la naturaleza o calidad del lugar de junta. Así los procedimientos de soldadura con pequeña zona de influencia del calor (soldadura por radiación, en particular soldadura por radiación láser), en los que las piezas a unir limitan una con otra a tope, necesitan un sistema de guiado del cordón para el registro de la posición del lugar de junta a fin de dejar que el rayo siga durante la soldadura exactamente la línea de separación entre las partes de las piezas de trabajo. En particular durante la soldadura de chapas adyacentes a tope para formar así denominadas placas a medida o tailored blanks, es necesario un guiado muy preciso del rayo, que también en piezas de placas cortadas exactamente, es decir, hendidura muy pequeña o incluso hendidura cerrada entre las piezas de trabajo se reconoce la línea de separación. Esto debería estar garantizado también si las piezas de chapa del mismo grosor se sueldan entre sí, de forma que en la línea de separación no aparezca un salto de espesor, tal y como es el caso si se unen las chapas de distinto espesor. Además, por otro lado, deberían reconocerse los deteriores de borde de las piezas ya que no es posible un cordón de soldadura cualitativamente de gran valor con bordes deteriorados.

También debe realizarse después de la junta una valoración del lugar de junta después del paso de unión, por ejemplo, un cordón de soldadura en su calidad o en la presencia de fallos de soldadura. Las placas soldadas por láser, que se conforman en piezas preformadas, y también tubos, en particular tubos previstos para la conformación por alta presión interior a partir de las piezas de chapa, así denominados tailored tubes, deberían someterse a un control al 100% de las unidades del cordón de soldadura.

Las elevadas velocidades de soldadura y las condiciones del entorno conducen al empleo de dispositivos de detección sin contacto. Éstos deben reconocer de forma fiable los bordes de las placas a soldar también bajo las condiciones anteriores, así como supervisar el desplazamiento del borde y la calidad del borde de las placas; además, deben medir los datos geométricos, como convexidad, concavidad y desplazamiento del borde para garantizar el cumplimiento de los valores límite ISO. Pero junto a los datos geométricos deben encontrarse también defectos de soldadura locales, como porosidad, pequeños agujeros, penetraciones de la soldadura insuficientes, para asegurar la calidad de los cordones.

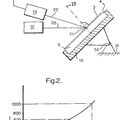

Para el reconocimiento de los bordes en el registro de posición es habitual utilizar el así denominado procedimiento de sección luminosa, extendiéndose un rayo de luz, por ejemplo, un rayo láser, sobre la línea de junta y detectándose su desplazamiento o cambio de dirección. En el informe VDI nº 1572, 2000, P. Dillinger, A. Horn, K. –H. Noffz, Detección de la geometría a velocidad elevada durante la soldadura láser mediante procesadores FPGA, se extiende una línea láser sobre un cordón de soldadura y se detecta mediante una cámara CMOS. Para extender las secciones luminosas a pequeña distancia y ser valoradas se trabaja con una ratio de repetición de la imagen de 500 Hz. Una sección luminosa de las ventanas de medición para las líneas láser se realiza con una imagen en escala de grises en la iluminación por luz incidente, pero que se genera por bandas y por ello presenta un ratio de repetición de imágenes de sólo 16 Hz y, según se ha dicho, sólo sirve para el control del proceso de sección luminosa.

En un sistema sensor obtenido comercialmente para el reconocimiento de la línea de separación de piezas colindantes a tope antes del lugar de soldadura (unidad sensora del cordón TRUMPF TNS, empresa TRUMPF Lasertechnik GMBH) se utiliza un proyector de sección luminosa y una cámara CCD, grabándose igualmente la imagen de video con iluminación por luz incidente. La imagen de video se valora según la señal de luminancia y su dispersión para determinar la posición de la junta a tope, lo que también puede realizarse con el procedimiento de sección luminosa. En superficies mates de piezas de trabajo se propone también una superposición de la iluminación por luz incidente y proyección de sección luminosa, de forma que mediante la valoración de la imagen en escala de grises se puede determinar la posición lateral de la junta a tope y mediante la valoración de la sección luminosa el desplazamiento en altura. En el documento DE-A-43 12 241 se describe igualmente un reconocimiento de la posición con procedimientos de sección luminosa y valoración de imágenes en grises de una imagen grabada mediante una matriz CCD bidimensional, realizándose de forma intermitente la valoración de sección luminosa y de imagen en grises. También en el registro del lugar de junta después del paso de unión, así por ejemplo, el cordón de soldadura, se conoce la utilización del procedimiento de sección luminosa.

El documento DE 43 12 241 A1 describe un procedimiento y un dispositivo para el registro de la posición de un cordón, en el que se combinan un procedimiento de sección luminosa y una valoración de imágenes en grises, de forma que se utilizan ambos de manera alternativa, obteniéndose cada vez una información parcial diferente. Para la grabación de imágenes se utiliza en este caso como grabador de imágenes extensivas una matriz CCD bidimensional. La valoración de sección luminosa sirve para el registro de la posición de las superficies de las piezas de trabajo respecto a un sistema de coordenadas de referencia, mientras que la valoración de imágenes en grises sirve para el registro de la posición del cordón para el seguimiento del cordón.

El documento DE 44 08 226 A1 describe un dispositivo medidor para la determinación acoplada al proceso de la rugosidad de las superficies técnicas por valoración del motivo moteado dicromático o policromático. Aquí se ilumina una superficie rugosa con una fuente de luz parcialmente coherente a través de un divisor de haz, proyectándose la luz reflejada mediante una lente convexa en una matriz detectora. Los datos de la imagen se depositan como valores de grises con sincronía de pixeles mediante una unidad de registro de datos de imágenes y se pone a disposición de un ordenador digital para el tratamiento posterior. En un monitor puede observarse el motivo moteado y por ello puede ajustarse la estructura medida. Mediante la valoración del motivo moteado reflejado se pueden determinar parámetros superficiales de la superficie rugosa, como un valor cuadrático medio de rugosidad o una dirección de preferencia de la rugosidad, según es el caso para las superficies afiladas.

El documento US 5,887,122 A describe un procedimiento de control del seguimiento del objetivo para un robot con un movimiento pendular. Aquí comprende un detector, un oscilador láser, un espejo oscilante a través del que se genera un movimiento de escáner del rayo láser en una pieza de trabajo, un sistema óptico para la grabación de la luz reflejada por la pieza de trabajo y un elemento de grabación de la luz en el que se proyecta la luz reflejada por el sistema óptico. El elemento de grabación de la luz está unido con un dispositivo de entrada / salida. El dispositivo de entrada / salida está unido además con un excitador de láser y un escáner de espejo. Los datos del detector de señal se transfieren a través de una línea de control a un control del robot que valora la señal recibida del detector de señales para controlar un robot de soldadura.

El documento US 4,591,689 describe un dispositivo adaptativo para el guiado de la soldadura. Aquí se proyecta mediante un proyector un rayo láser sobre una pieza de trabajo y se graba por una cámara. El proyector está configurado de forma que proyecta una línea de luz sobre la pieza de trabajo, la cual se desplaza de un lado a otro perpendicularmente a un lugar a unir con una velocidad predeterminada,... [Seguir leyendo]

Reivindicaciones:

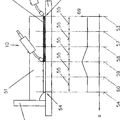

1. Procedimiento para el registro de la calidad de un cordón de soldadura (4) durante la soldadura de piezas de trabajo (1, 2), en el que con un procedimiento de sección luminosa se registra al menos un línea de luz (20) para el registro del desarrollo tridimensional del cordón de soldadura (4), caracterizado porque adicionalmente se graba una imagen en escala de grises o una imagen en colores del cordón de soldadura (4) a través de un sensor de cámara de una unidad de control del cordón (9), y con una iluminación por flash, y porque la imagen en escala de grises o imagen en colores se valora para la evaluación de la calidad del cordón de soldadura (4), determinándose los defectos de soldadura locales del cordón de soldadura (4).

2. Procedimiento según la reivindicación 1, caracterizado porque la al menos una línea de luz (20) del procedimiento de sección luminosa y la imagen en escala de grises o imagen en colores se graban conjuntamente en una imagen.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque la grabación que contiene al menos una línea de luz (20) del procedimiento de sección luminosa que se genera por un láser, se realiza mediante una curva característica de sensor no lineal, logarítmica, y porque la adquisición de la imagen en escala de grises o adquisición de la imagen en colores se realiza por un sensor con una curva característica esencialmente lineal.

4. Procedimiento según la reivindicación 3, caracterizado porque la curva característica esencialmente lineal se sitúa en el rango de iluminancia menor que la curva característica no lineal.

5. Procedimiento según la reivindicación 3 ó 4, caracterizado porque sólo está previsto un sensor que presenta una sección de la curva característica lineal y una sección de la curva característica no lineal.

6. Procedimiento según una de las reivindicaciones 1 a 5, caracterizado porque se realiza un movimiento relativo entre la pieza de trabajo (1, 2) y el dispositivo de grabación y el tiempo de exposición para la al menos una línea de luz

(20) se selecciona tan largo que la luz dispersa de la línea de luz (20) se refleja por una zona del cordón de soldadura

(4) que es más ancha que la línea de luz (20).

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque se realiza un movimiento relativo entre la pieza de trabajo (1, 2) y el dispositivo de grabación y se selecciona el tiempo de exposición para la imagen en escala de grises o imagen en colores mediante la iluminación por flash tan corto que la nitidez en movimiento se mantiene inferior a un píxel.

8. Procedimiento según una de las reivindicaciones 1 a 7, caracterizado porque como piezas de trabajo (1, 2) se sueldan placas.

9. Procedimiento según una de las reivindicaciones 1 a 8, caracterizado porque durante la valoración de la imagen en escala de grises se destacan y examinan los contornos de las estructuras del cordón de soldadura (4).

10. Dispositivo para el registro de la calidad de un cordón de soldadura (4) durante la soldadura de piezas de trabajo (1, 2), con una unidad de control del cordón (9) comprendiendo una unidad de proyección de líneas de luz y un sensor de cámara para la grabación de la línea de luz (20) y de una imagen, así como con una unidad de valoración de imágenes para la línea de luz (20), caracterizado porque está prevista una unidad de iluminación por flash para la grabación de una imagen en escala de grises o imagen en colores por el sensor de cámara, y porque la unidad de valoración de imágenes está configurada para el reconocimiento de las características de calidad del cordón de soldadura (4) por la determinación de defectos de soldadura locales del cordón de soldadura mediante la imagen en escala de grises o imagen en colores.

11. Dispositivo según la reivindicación 10, caracterizado porque el sensor de cámara de la unidad de control del cordón (9) está configurado para la grabación de una imagen, en la que están registradas conjuntamente la línea de luz

(20) y la imagen en escala de grises o imagen en colores.

12. Dispositivo según la reivindicación 10 u 11, caracterizado porque el sensor de cámara de la unidad de control del cordón presenta una curva característica de sensor no lineal, logarítmica para la línea de luz (20) y una curva característica esencialmente lineal para la imagen en escala de grises o imagen en colores.

13. Dispositivo según una de las reivindicaciones 10 a 12, caracterizado porque la unidad de control del cordón (9) presenta un sensor que presenta una sección de la curva característica esencialmente lineal y una sección de la curva característica no lineal, situándose la sección de la curva característica esencialmente lineal en la zona de baja sensibilidad de iluminación del sensor.

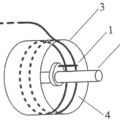

14. Dispositivo según la reivindicación 13, caracterizado porque la unidad de control del cordón (9) sólo presenta un sensor que es un sensor CMOS.

15. Dispositivo según una de las reivindicaciones 10 a 14, caracterizado porque la unidad de valoración de imágenes está configurada para destacar y evaluar los contornos de la zona del cordón de soldadura en la imagen en escala de grises.

Patentes similares o relacionadas:

MEDICION DEL TAMAÑO DE PIRAMIDES SOBRE UNA SUPERFICIE TEXTURADA, del 10 de Noviembre de 2009, de SOLARWORLD INDUSTRIES DEUTSCHLAND GMBH: Un procedimiento para medir un tamaño medio (Ps) de pirámide en pirámides que se extienden hacia el exterior sobre una superficie texturada de un objeto , […]

MEDICION DEL TAMAÑO DE PIRAMIDES SOBRE UNA SUPERFICIE TEXTURADA, del 10 de Noviembre de 2009, de SOLARWORLD INDUSTRIES DEUTSCHLAND GMBH: Un procedimiento para medir un tamaño medio (Ps) de pirámide en pirámides que se extienden hacia el exterior sobre una superficie texturada de un objeto , […]

PROCEDIMIENTO DE SOLDADURA Y SISTEMA DE SOLDADURA CON DETERMINACION DE LA POSICION DE SOPLETE PARA SOLDAR, del 13 de Abril de 2010, de FRONIUS INTERNATIONAL GMBH: Procedimiento de soldadura usándose un soplete para soldar cuya posición es determinada, siendo emitida una señal por un emisor , que es recibida por al menos […]

PROCEDIMIENTO DE SOLDADURA Y SISTEMA DE SOLDADURA CON DETERMINACION DE LA POSICION DE SOPLETE PARA SOLDAR, del 13 de Abril de 2010, de FRONIUS INTERNATIONAL GMBH: Procedimiento de soldadura usándose un soplete para soldar cuya posición es determinada, siendo emitida una señal por un emisor , que es recibida por al menos […]

SISTEMA DE CAPTACION DE LUZ PARA EL MONITORIZADO ESPECTROSCOPICO DE SOLDADURAS ORBITALES, del 28 de Enero de 2010, de UNIVERSIDAD DE CANTABRIA: Sistema de captación de luz para el monitorizado espectroscópico de soldaduras orbitales.

La invención facilita la captura de la luz generada […]

SISTEMA DE CAPTACION DE LUZ PARA EL MONITORIZADO ESPECTROSCOPICO DE SOLDADURAS ORBITALES, del 28 de Enero de 2010, de UNIVERSIDAD DE CANTABRIA: Sistema de captación de luz para el monitorizado espectroscópico de soldaduras orbitales.

La invención facilita la captura de la luz generada […]

CABEZA DE SOLDADURA CON LÁSER, USO DE ESTA CABEZA DE SOLDADURA CON LÁSER Y PROCEDIMIENTO PARA SOLDADURA POR RADIACIÓN, del 11 de Enero de 2012, de THYSSENKRUPP STEEL EUROPE AG: Cabeza de soldadura con láser para soldar piezas metálicas con al menos una trayectoria del haz para un haz de soldadura y medios […]

RUGOSÍMETRO SIN CONTACTO PARA LA MEDICIÓN DE RUGOSIDAD, del 31 de Julio de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: 1. Rugosímetro sin contacto sobre una superficie, caracterizado porque dicho rugosímetro comprende: - un emisor configurado para emitir un haz de radiación electromagnética […]

Método y dispositivo de medida de planicidad de un producto metálico, del 3 de Junio de 2020, de Primetals Technologies Austria GmbH: Metodo de medida de planicidad de un producto metalico, en forma o bien de una banda o bien de una placa de una linea de tratamiento metalurgico, dicho producto […]

RUGOSÍMETRO SIN CONTACTO Y MÉTODO PARA LA MEDICIÓN DE RUGOSIDAD, del 23 de Enero de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: La invención consiste en un rugosímetro capaz de medir la rugosidad de una superficie sobre la cual no está en contacto, que comprende un emisor configurado […]

RUGOSÍMETRO SIN CONTACTO Y MÉTODO PARA LA MEDICIÓN DE RUGOSIDAD, del 20 de Enero de 2020, de ELEJOSTE GONZÁLEZ, Asier Miguel: Rugosímetro sin contacto y método para la medición de rugosidad. La invención consiste en un rugosímetro capaz de medir la rugosidad de una superficie sobre la cual […]