UN PROCEDIMIENTO PARA TRABAJAR UN METAL.

Un procedimiento para trabajar un metal, caracterizado porque comprende los pasos de enfriar un cuerpo metálico (M1,

M2, M2'') que se extiende en una dirección con un primer mecanismo (52b, 65b) y un segundo mecanismo enfriador (52c, 65c) a lo largo de la dirección de extensión del metal;calentar el cuerpo metálico (M1, M2, M2'') con un mecanismo calefactor (51, 64) dispuesto entre el primer mecanismo enfriador (52b, 65b) y el segundo mecanismo enfriador (52c, 65c) reduciendo así localmente la resistencia a la deformación del cuerpo metálico (M1, M2, M2'') y formando una zona (30) de baja resistencia a la deformación que cruza el cuerpo metálico; y cambiar la posición de la zona (32) de no baja resistencia a la deformación relativa a la otra zona (31) de no baja resistencia a la deformación en el cuerpo metálico (M1, M2, M2'') en un estado que la zona (30) de baja resistencia a la deformación está situado entre una zona (32) de no baja resistencia a la deformación y la otra zona (31) de no baja resistencia a la deformación, deformando así la zona (30) de baja resistencia a la deformación por cizalla-miento para hacer fina la microestructura del cuerpo metálico (M1, M2, M2'')

Tipo: Resumen de patente/invención. Número de Solicitud: W03012440JP.

Solicitante: RINASCIMETALLI LTD.

Nacionalidad solicitante: Japón.

Dirección: 5-39-801, YAKUIN 2-CHOME,CHUO-KU FUKUOKA-SHI FUKUOKA 81.

Inventor/es: KANEKO, KENJI, HORITA,ZENJI, NAKAMURA,KATSUAKI, NEISHI,KOJI, NAGAKAKI,MICHIHIKO.

Fecha de Publicación: .

Fecha Concesión Europea: 12 de Agosto de 2009.

Clasificación Internacional de Patentes:

- C21D7/02 QUIMICA; METALURGIA. › C21 METALURGIA DEL HIERRO. › C21D MODIFICACION DE LA ESTRUCTURA FISICA DE LOS METALES FERROSOS; DISPOSITIVOS GENERALES PARA EL TRATAMIENTO TERMICO DE METALES O ALEACIONES FERROSOS O NO FERROSOS; PROCESOS DE MALEABILIZACION, p.ej. POR DESCARBURACION O REVENIDO (cementación por procesos de difusión C23C; tratamiento de la superficie de materiales metálicos utilizando al menos un proceso cubierto por la clase C23 y al menos un proceso cubierto por la presente subclase, C23F 17/00; solidificación unidireccional de materiales eutécticos o separación unidireccional de materiales eutectoides C30B). › C21D 7/00 Modificación de las propiedades físicas del hierro o el acero por deformación (aparatos para el trabajo mecánico de metales B21, B23, B24). › por trabajo en frío.

- C22F1/00 C […] › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío.

Clasificación PCT:

- B21C37/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular.

- C21D7/00 C21D […] › Modificación de las propiedades físicas del hierro o el acero por deformación (aparatos para el trabajo mecánico de metales B21, B23, B24).

- C21D8/00 C21D […] › Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02).

- C22F1/04 C22F […] › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aluminio o aleaciones basadas en él.

Clasificación antigua:

- B21C37/00 B21C […] › Fabricación de chapas, barras, alambres, tubos, perfiles metálicos,o de productos análogos semiacabados, no prevista en otro lugar; Fabricación de tubos de forma particular.

- C21D8/00 C21D […] › Modificación de las propiedades físicas por deformación en combinación con, o seguida por, un tratamiento térmico (endurecido de objetos o de materiales formados por forja o laminado sin otro calentamiento que el necesario para dar la forma C21D 1/02).

- C22F1/04 C22F 1/00 […] › de aluminio o aleaciones basadas en él.

Fragmento de la descripción:

Un procedimiento para trabajar un metal.

Campo de la invención

La presente invención se refiere aun procedimiento para trabajar un metal en el cual la microestructura del cuerpo se hace fina para, con ello, aumentar la resistencia, la ductilidad o la homogeneidad del mismo.

Antecedentes de la invención

Es bien sabido que la microestructura del material que contiene un metal, tal como un cuerpo metálico o una cerámica que contiene un metal, se afina por medio de ECAP (Prensado Angular de Igual Canal) para, con ello, incrementar la resistencia o la ductilidad del material.

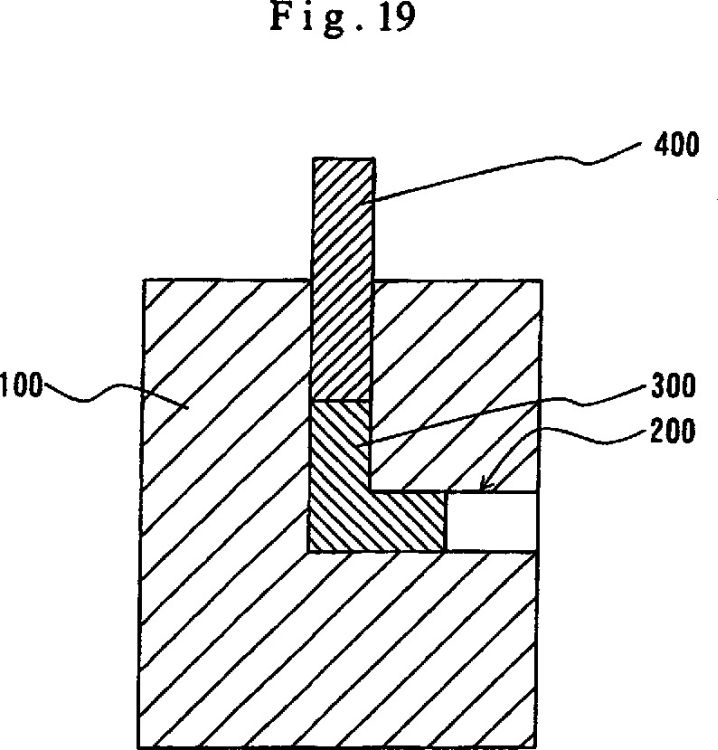

Con ECAP, como indica la figura 19, se forma un paso 200 de inserción con un ángulo de curvado prefijado en el centro de un molde 100. Un cuerpo metálico 300 que se ha de tratar se prensa y se inserta en el paso de inserción 200, con lo que el cuerpo metálico 300 se curva a lo largo del paso de inserción 200, y se genera un esfuerzo de cizallamiento en el cuerpo metálico 300 debido a la curvatura, así el esfuerzo de cizallamiento refina la microestructura. El número de referencia 400 de la figura 19 representa el entrante del cuerpo metálico.

En el ECAP, para hacer que el cuerpo 300 se curve fácilmente a lo largo del paso de inserción 200, se calienta el molde 100 hasta una temperatura predeterminada, con lo cual todo el cuerpo metálico 300 se calienta también y en consecuencia la resistencia del mismo disminuye. No obstante si la resistencia a la deformación del cuerpo metálico 300 disminuye considerablemente, se producirá una deformación no deseada del cuerpo metálico 300, por lo que la temperatura de calentamiento del cuerpo metálico 300 debe limitarse a un intervalo mínimo requerido.

Además, mientras se calienta el cuerpo metálico 300 como se ha descrito más arriba, es preciso usar mucha más energía para presionar el entrante 400, y aparecerán algunos problemas como el deterioro de las propiedades del proceso. En la publicación de la patente japonesa nº 2001-321825 se describen un procedimiento para trabajar el material metálico y el dispositivo para el mismo, y en dicho documento se propone una solución como sigue: calentar localmente la zona de deformación por cizallamiento del paso aplicando el esfuerzo de cizallamiento sobre el cuerpo metálico con el fin de reducir la resistencia a la deformación de la zona de deformación por cizallamiento del cuerpo metálico, por lo tanto, ello puede reducir la energía necesaria durante la compresión del entrante, para mejorar así las propiedades del tratamiento.

Además, cuando se calienta la zona de deformación por cizallamiento, el metal que ha pasado la zona de deformación por cizallamiento mantiene todavía una temperatura de calentamiento prefijada, por ello se reduce la resistencia a la deformación de todo el cuerpo metálico impulsado al exterior del paso de inserción. Si el cuerpo metálico se hace pasar continuadamente a través del paso de inserción, a causa del esfuerzo de cizallamiento que actúa repetidamente, se ha de tomar bastante tiempo para enfriar el cuerpo metálico debajo de la temperatura prefijada a fin de aumentar la resistencia a la deformación.

Por lo tanto, el tratamiento por el procedimiento ECAP es muy difícil de realizar en menos del tiempo de enfriamiento, con lo cual aparece un problema de baja productividad.

Con el ECAP es preciso insertar el cuerpo metálico en el paso de inserción de curvatura. Por lo tanto, existe el problema de que es muy difícil refinar la microestructura de una parte del cuerpo metálico.

Además, en el procedimiento de refinar una parte de la microestructura del cuerpo metálico, por ejemplo, descrito en la publicación de patente japonesa nº 11-51103, se hace que una sonda dispuesta en un extremo del rotor a lo largo del mismo se ponga en estrecho contacto con la posición requerida y presione el cuerpo metálico. El refino del grano del metal se efectúa con la fricción con la sonda mediante el giro del rotor.

Sin embargo, en el procedimiento que emplea la fricción con la sonda es difícil de realizar el tratamiento con un rendimiento elevado; por lo tanto, existe el mismo problema de que la productividad es muy baja, como en el caso del ECAP.

Por otra parte, es sabido que en la publicación de patente japonesa nº 11-323481 se describe un procedimiento para la fabricación en masa del cuerpo metálico con su micro estructura de refino de grano, en el que se trata un acero de bajo contenido de carbono o una aleación de bajo contenido de carbono de componentes predeterminados reduciendo la sección transversal un 60% o más durante el curso de su enfriamiento a partir de una alta temperatura.

Si embargo, el cuerpo metálico que puede tratarse utilizando el procedimiento antedicho se limita sólo al acero o a una aleación de bajo contenido de carbono de componentes especiales. Por lo tanto, existe el problema de que el cuerpo metálico con otros componentes no puede utilizar este procedimiento.

Además, JP 2000-239772A describe un procedimiento para producir una varilla de un material compuesto que contiene Al que comprende los pasos de preparar una mezcla en polvo en que hay polvo de Nb disperso casi uniformemente en polvo de Al; compactando esa mezcla en polvo para formar una pieza, insertando la pieza en un tubo hecho de Cu puro, insertando varillas macizas hechas de Cu puro en ambos extremos de la pieza, que se cierran; tras lo cual, realizando una estampación a la temperatura ambiente hasta que el diámetro de la pieza sea el de una varilla y, después de esto, realizando un estirado del hilo a la temperatura ambiente para obtener la varilla de material compuesto.

Asimismo, JP 2002-102982A describe un procedimiento para trabajar un plástico en el que, en una cara interna de un canal cilíndrico, se dispone una pluralidad de cuerpos de barrera de modo que estén asimétricos en la dirección axial, y se introduce a presión en el canal y con calentamiento un material metálico que se ha de trabajar. Como que existe la pluralidad de cuerpos de barrera, se obtiene un efecto igual a una pluralidad de trabajos de plástico en el tiempo con una sola operación de prensado. Además, dado que los cuerpos de barrera se disponen asimétricamente y las direcciones de los esfuerzos aplicados son diferentes, el desplazamiento del cristal se hace pequeño.

Todavía, DE 898.923C describe un procedimiento para reducir una pérdida de resistencia en una junta de soldadura de cuerpos metálicos columnares soldados a tope tales como aceros de refuerzo de hormigón torcidos en frío o aceros templados, en que la junta soldada de los cuerpos metálicos se tuerce localmente en frío para compensar la pérdida de resistencia producida por la soldadura a tope.

Finalmente, DE 610.277C describe un procedimiento para torcer en frío un cuerpo metálico secuencialmente en una pluralidad de partes separadas longitudinalmente, en que una parte siguiente solapa la parte torcida anterior.

Resumen de la invención

Como se ha indicado más arriba, durante el proceso para formar el cuerpo metálico de gran resistencia o gran ductilidad se refina la microestructura, con ventajas e inconvenientes al mismo tiempo. Actualmente, ese tipo de metal sólo se emplea para fines especiales sin tener en cuenta el coste de la producción, como en partes para coches de lujo o para aviones, etc.

En tales circunstancias, especialmente en la industria del automóvil, se desea reducir el peso del bastidor a fin de optimizar la rigidez o mejorar la facilidad de la conducción. Por ello, existe una fuerte demanda, no sólo para los coches de lujo, sino también para los coches corrientes, de que la reducción del peso se efectúe empleando el cuerpo metálico de gran resistencia o alta ductilidad a base de hacer fina la microestructura del material. En consecuencia, existe una fuerte demanda potencial de un cuerpo metálico barato y de gran resistencia o alta ductilidad.

En vista del citado estado actual, el presente inventor ha realizado investigación y desarrollo para producir la presente invención. Un objeto de la misma es proporcionar un cuerpo metálico de gran resistencia o elevada ductilidad que pueda formarse continuadamente durante un proceso con objeto de refinar la microestructura, de manera que sea posible mejorar la productividad y obtener un cuerpo metálico a bajo coste.

El antedicho objeto se consigue con un procedimiento para trabajar un metal tal como se define en la reivindicación 1. Con ello se puede regular la anchura de la zona de baja resistencia a la deformación...

Reivindicaciones:

1. Un procedimiento para trabajar un metal, caracterizado porque comprende los pasos de enfriar un cuerpo metálico (M1, M2, M2') que se extiende en una dirección con un primer mecanismo (52b, 65b) y un segundo mecanismo enfriador (52c, 65c) a lo largo de la dirección de extensión del metal;calentar el cuerpo metálico (M1, M2, M2') con un mecanismo calefactor (51, 64) dispuesto entre el primer mecanismo enfriador (52b, 65b) y el segundo mecanismo enfriador (52c, 65c) reduciendo así localmente la resistencia a la deformación del cuerpo metálico (M1, M2, M2') y formando una zona (30) de baja resistencia a la deformación que cruza el cuerpo metálico; y cambiar la posición de la zona (32) de no baja resistencia a la deformación relativa a la otra zona (31) de no baja resistencia a la deformación en el cuerpo metálico (M1, M2, M2') en un estado que la zona (30) de baja resistencia a la deformación está situado entre una zona (32) de no baja resistencia a la deformación y la otra zona (31) de no baja resistencia a la deformación, deformando así la zona (30) de baja resistencia a la deformación por cizalla-miento para hacer fina la microestructura del cuerpo metálico (M1, M2, M2').

2. El procedimiento para trabajar un metal según la reivindicación 1, caracterizado porque el cambio de posición es producido por una vibración aplicada al cuerpo metálico (M1, M2, M2') en la dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2').

3. El procedimiento para trabajar un metal según la reivindicación 1, caracterizado porque el cambio de posición es producido por un movimiento compuesto que comprende una primera vibración aplicada al cuerpo metálico (M1, M2, M2') a lo largo de una primera dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2') y una segunda vibración aplicada al cuerpo metálico (M1, M2, M2') a lo largo de una segunda dirección aproximadamente ortogonal a la primera dirección y a la dirección de extensión del cuerpo metálico (M1, M2, M2').

4. El procedimiento para trabajar un metal según la reivindicación 1, caracterizado porque el cambio de posición es producido por un movimiento de torsión aplicado al cuerpo metálico (M1, M2, M2') en torno a un eje virtual de rotación aproximadamente paralelo a la dirección de extensión del cuerpo metálico (M1, M2, M2').

5. El procedimiento para trabajar un metal según la reivindicación 4, caracterizado por calentar el cuerpo metálico (M1, M2, M2') por medio de un mecanismo calefactor (51, 64) para formar la zona (30) de baja resistencia a la deformación, el mecanismo calefactor (51, 64) forma una distribución de calentamiento sin tomar como centro el eje virtual de rotación.

6. El procedimiento para trabajar un metal según la reivindicación 5, caracterizado por hacer que una zona (32) de no baja resistencia a la deformación se desplace respecto a la otra zona (31) de no baja resistencia a la deformación a lo largo de la dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2').

7. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 6, caracterizado porque se hace actuar un esfuerzo de compresión sobre la zona (30) de baja resistencia a la deformación a lo largo de la dirección de deformación del cuerpo metálico (M1, M2, M2').

8. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 7, caracterizado por comprender además el paso de mover la zona (30) de baja resistencia a la deformación a lo largo de la dirección de extensión del cuerpo metálico (M1, M2, M2').

9. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 3, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cuerpo en forma de placa.

10. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 3, caracterizado porque el cuerpo metálico (M1, M2, M2') es una placa (10) laminada con diferentes capas metálicas (11, 12, 13).

11. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 3, caracterizado porque el cuerpo metálico (M1, M2, M2') es una placa hecha de un material de mezcla que comprende un primer metal (14) y un segundo metal (15).

12. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cilindro hueco.

13. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cilindro hueco laminado con diferentes capas metálicas (11, 12, 13).

14. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cilindro hueco hecho de un material de mezcla que comprende un primer metal (14) y un segundo metal (15).

15. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cilindro hueco y se convierte en una placa cortando la circunferencia del cilindro hueco después de desplazar la zona (31, 32) de no baja resistencia a la deformación.

16. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico 8m1, M2, M2') es un cilindro hueco laminado con diferentes capas metálicas (11, 12, 13) y se convierte en una placa cortando la circunferencia del cilindro hueco después de desplazar la zona (31, 32) de no baja resistencia a la deformación.

17. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 4, caracterizado porque el cuerpo metálico (M1, M2, M2') es un cilindro hueco hecho de un material de mezcla que comprende un primer metal (14) y un segundo metal (15) y se convierte en una placa cortando la circunferencia del cilindro hueco después de desplazar la zona (31, 32) de no baja resistencia a la deformación.

18. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 6, caracterizado porque el cuerpo metálico (M1, M2, M2') es una barra redonda.

19. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 6, caracterizado porque el cuerpo metálico (M1, M2, M2') es una barra laminada con diferentes capas metálicas (11, 12, 13).

20. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 6, caracterizado porque el cuerpo metálico (M1, M2, M2') es una barra hecha a base de mezclar material que comprende un primer metal (14) y un segundo metal (15).

21. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 6, caracterizado porque el cuerpo metálico (M1, M2, M2') es una barra (23) hecha de asociar por lo menos un primer hilo metálico (21) y un segundo hilo metálico (22) conjuntamente.

22. Un procedimiento para trabajar un metal según una de las reivindicaciones 1 a 21, caracterizado por comprender el paso de formar una primera zona (30a, 30a') de baja resistencia a la deformación y una segunda zona (30b, 30b') de baja resistencia a la deformación cruzando el cuerpo metálico (M1, M2, M2') con un predeterminado intervalo entre ellas.

23. El procedimiento para trabajar un metal según la reivindicación 22, caracterizado porque la zona (33) de no baja resistencia a la deformación interpuesta entre la primera zona (30a, 30a') y la segunda zona (30b, 30b') de baja resistencia a la deformación se hace vibrar a lo largo de la dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2').

24. El procedimiento para trabajar un metal según la reivindicación 22, caracterizado porque la zona (33) de no baja resistencia a la deformación interpuesta entre la primera zona (30a, 30a') de baja resistencia a la deformación y la segunda zona (30b, 30b') de baja resistencia a la deformación se hace vibrar a lo largo de una primera dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2') y vibrar simultáneamente a lo largo de una segunda dirección aproximadamente ortogonal a la dirección de extensión del cuerpo metálico (M1, M2, M2') y la primera dirección, respectivamente.

25. El procedimiento para trabajar un metal según la reivindicación 22, caracterizado porque la zona (33) de no de baja resistencia a la deformación interpuesta entre la primera zona (30a, 30a') de baja resistencia a la deformación y la segunda zona (30b, 30b') de baja resistencia a la deformación se hace girar alrededor de un eje virtual de rotación aproximadamente paralelo a la dirección del cuerpo metálico (M1, M2, M2').

26. El procedimiento para trabajar un metal según una de las reivindicaciones 22 a 25, caracterizado porque la primera zona (30a, 30a') de baja resistencia a la deformación y la segunda zona (30b, 30b') de baja resistencia a la deformación se forman por calentamiento a diferentes temperaturas, respectivamente.

27. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 26, caracterizado porque el cuerpo metálico (M1, M2, M2') es una pieza de un vehículo.

28. El procedimiento para trabajar un metal según una de las reivindicaciones 1 a 26, caracterizado porque el cuerpo metálico (M1, M2, M2') es uno escogido entre un grupo que consta de un material de objetivo por chisporroteo, un cuerpo magnético, una aleación con memoria de forma, un hidruro metálico, una aleación amortiguadora de vibraciones, un material electrotérmico, un material biológico, una parte de un buque, un componente de un avión, una parte de un equipo portador de una carga excepto para un vehículo, y un elemento para la construcción de edificios.

Patentes similares o relacionadas:

Aleaciones de aluminio y litio de alta resistencia, alta conformabilidad y bajo coste, del 22 de Julio de 2020, de Kaiser Aluminum Fabricated Products, LLC: Una aleacion de aluminio-litio de alta resistencia, alta conformabilidad y bajo coste que comprende: de 3,6 a 4,5 % en peso de Cu, de 0,8 a 1,6 % en peso de Li, […]

Método para producir aleación súper resistente al calor con base en Fe-Ni, del 27 de Mayo de 2020, de HITACHI METALS, LTD.: Un método de producción para una superaleación resistente al calor con base en Fe-Ni que tiene una composición que comprende 0.08 % en masa o menos de C, 0.35 % en masa o menos […]

La invención se refiere a un implante hecho de una aleación de magnesio y a un método para la producción del mismo, del 13 de Mayo de 2020, de Biotronik AG: Un implante que comprende una aleacion de magnesio con propiedades mecanicas y electroquimicas mejoradas, que comprende: no mas del 3 % en peso de Zn y no mas […]

Esta solicitud de patente se refiere a un implante hecho de una aleación de magnesio y a un método para la producción del mismo, del 6 de Mayo de 2020, de Biotronik AG: Un implante biodegradable que comprende una aleación de magnesio con propiedades mecánicas y electroquímicas mejoradas, que comprende: del 3 al 5 % en peso de Zn y del […]

Aleación de magnesio, método para la producción de la misma y uso de la misma, del 29 de Abril de 2020, de Biotronik AG: Un implante biodegradable que comprende una aleacion de magnesio con propiedades mecanicas y electroquimicas mejoradas, que comprende: del 1,5 al 7,0 % en peso de Zn y del 0,5 […]

Producto de aleación a base de Ni y método para producirlo, del 18 de Marzo de 2020, de Mitsubishi Hitachi Power Systems, Ltd: Un producto de aleación a base de Ni, que es un material de base de producción para un miembro de aleación a base Ni en el que una fase γ' que es estable de forma […]

Método para modificar superficies de metales, y producto metálico, del 26 de Febrero de 2020, de Air Water NV Inc: Método de reformado de superficies metálicas consistente en aplicar un tratamiento de halogenación correspondiente a un calentamiento y […]

Procedimiento para el tratamiento superficial de una aleación de circonio o hafnio, y el componente así tratado, del 30 de Octubre de 2019, de FRAMATOME: Procedimiento de tratamiento superficial de al menos parte de un componente de aleación de circonio o hafnio para un reactor nuclear de agua […]

Procedimiento para el tratamiento superficial de una aleación de circonio o hafnio, y el componente así tratado, del 30 de Octubre de 2019, de FRAMATOME: Procedimiento de tratamiento superficial de al menos parte de un componente de aleación de circonio o hafnio para un reactor nuclear de agua […]