SUPERFICIE DE DESLIZAMIENTO CILINDRICA.

Superficie de deslizamiento cilíndrica para un cárter de cigüeñal de un motor de combustión interna,

compuesta por una aleación de metal ligero con estructuras de agarre (2) radiales, incorporadas en la superficie de deslizamiento (1), estando configurado cada flanco parcial (6) de la estructura de agarre de tal forma que el flanco parcial (6) está inclinado con respecto a un eje longitudinal de la superficie de deslizamiento cilíndrica (1) quedando formado un perfil similar a una rosca, y por una capa antidesgaste (3) metálica, aplicada de forma adherente sobre la superficie de deslizamiento (1), caracterizada porque la superficie de deslizamiento se compone de una aleación de aluminio y la capa antidesgaste (3) se compone

de una aleación con base de hierro y adiciones de carbono, mangano, molibdeno y/o vanadio,

de una aleación con base de aluminio y adiciones de hierro, cobre o níquel o

de una aleación de cobre-níquel

y los flancos parciales (6) de las estructuras de agarre (2) presentan, en el sentido longitudinal de la superficie de deslizamiento cilíndrica (1), un ángulo de inclinación a que disminuye constantemente

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02000872.

Solicitante: KS ALUMINIUM TECHNOLOGIE AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: HAFENSTRASSE 25,74172 NECKARSULM.

Inventor/es: LAUDENKLOS, MANFRED, MIDING,HERBERT.

Fecha de Publicación: .

Fecha Solicitud PCT: 15 de Enero de 2002.

Fecha Concesión Europea: 14 de Octubre de 2009.

Clasificación Internacional de Patentes:

- C23C4/02 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 4/00 Revestimiento por pulverización del material de revestimiento en estado fundido, p. ej. por pulverización a la llama, con plasma o por descarga eléctrica (soldadura de recarga B23K, p. ej. B23K 5/18, B23K 9/04). › Pretratamiento del material a revestir, p. ej. por revestimiento de partes determinadas de la superficie.

- C23C4/12 C23C 4/00 […] › caracterizado por el método de pulverización.

- C23C4/16 C23C 4/00 […] › Hilos; Tubos.

- F02B77/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F02 MOTORES DE COMBUSTION; PLANTAS MOTRICES DE GASES CALIENTES O DE PRODUCTOS DE COMBUSTION. › F02B MOTORES DE COMBUSTION INTERNA DE PISTONES; MOTORES DE COMBUSTION EN GENERAL (plantas de turbinas de gas F02C; plantas de motores de desplazamiento positivo de gas caliente o de productos de combustión F02G). › F02B 77/00 Partes constitutivas, detalles o accesorios no previstos en otro lugar. › Revestimientos de las superficies de las partes barridas por los gases de combustión (relativos a los pistones F02F 3/10; de cilindros y cabezas de cilindros F02F 1/00).

- F02F1/20 F02 […] › F02F CILINDROS, PISTONES O CARCASAS PARA MOTORES DE COMBUSTION; DISPOSITIVOS DE ESTANQUEIDAD EN LOS MOTORES DE COMBUSTION. › F02F 1/00 Cilindro; Culatas de cilindros. › caracterizados por particularidades de estructuras con objeto de facilitar la lubrificación.

Clasificación PCT:

- C23C4/02 C23C 4/00 […] › Pretratamiento del material a revestir, p. ej. por revestimiento de partes determinadas de la superficie.

- F02B77/02 F02B 77/00 […] › Revestimientos de las superficies de las partes barridas por los gases de combustión (relativos a los pistones F02F 3/10; de cilindros y cabezas de cilindros F02F 1/00).

- F02F1/00 F02F […] › Cilindro; Culatas de cilindros.

- F02F1/20 F02F 1/00 […] › caracterizados por particularidades de estructuras con objeto de facilitar la lubrificación.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Descripción:

Superficie de deslizamiento cilíndrica.

La invención se refiere a una superficie de deslizamiento cilíndrica, por ejemplo de una camisa de cilindro o de un taladro de cilindro, compuesta por una aleación de metal ligero con una estructura de agarre definida de una superficie de deslizamiento cilíndrica aún no recubierta, sobre la que puede aplicarse de forma adherente una capa antides- gaste.

Una superficie de deslizamiento cilíndrica de este tipo se conoce, por ejemplo, por el artículo de Hans Rininger "Flammgespritzte Gleitlager" en "Der Machinenmarkt" (1954, Nº 7, pág. 6). Según éste, en la superficie de deslizamiento cilíndrica están realizadas perforaciones de diente de sierra o roscas con ranuras longitudinales para garantizar una adherencia resistente a la torsión. Especialmente en caso de procedimientos para aplicar una capa antidesgaste con un enfoque y la elevada aportación local de calor que conlleva, este tipo de tratamiento previo no ha resultado ser adecuado.

Para satisfacer los elevados requisitos de resistencia al desgaste, además se conoce aumentar la resistencia al desgaste de superficies de deslizamiento cilíndricas, por ejemplo del cárter del cigüeñal de un motor de combustión interna, al menos en parte de tal forma que sobre la aleación de metal ligero se aplica, por ejemplo, una capa antidesgaste de una aleación con base de Fe y adiciones como, por ejemplo, C, Mn, Mo, V etc., de una aleación con base de Al y adiciones como, por ejemplo, Si, Fe, Cu, Ni etc., o de una aleación de cobre-níquel. La capa antidesgaste, preferentemente, se aplica por soldadura, por proyección de plasma, por proyección a la llama o por proyección de un chorro a alta velocidad. Para garantizar la adherencia durante los esfuerzos mecánicos de dicha capa, que cambian constantemente, la aleación de metal ligero que se ha de recubrir se vuelve rugosa mediante un procedimiento de granallado (véase, por ejemplo, el documento GB-A- 408067). Sin embargo, esta clase de tratamiento previo es muy costoso debido a los sistemas de granallado que se han de emplear y sólo proporciona una estructura indefinida de la superficie que causa una introducción poco homogénea de la tensión en la capa antidesgaste con el resultado de que no en todos los casos de esfuerzo queda garantizada una adherencia suficiente de la capa antideslizante.

Por lo tanto, la presente invención tiene el objetivo de solucionar los problemas antes descritos.

Este objetivo se consigue mediante una superficie de deslizamiento cilíndrica según la reivindicación 1.

Esta estructura de agarre conduce, en primer lugar, a un aumento definido de la superficie de adherencia de la superficie de deslizamiento que se ha de recubrir. Además, durante el siguiente proceso de recubrimiento, en las puntas se produce una mayor carga energética, lo que conduce en parte a una compensación reproducible de la difusión de la capa antidesgaste con el material base. Además, en las puntas de la estructura de agarre se producen fusiones que mejoran aún más la adherencia de la capa antidesgaste.

En una instalación de recubrimiento en la que se desvía el plasma, es tan pequeña la distancia con respecto a la superficie a recubrir, especialmente en caso de diámetros de 60 a 120 mm, que en el medio de recubrimiento no puede alcanzarse ninguna aceleración máxima, debido a la baja energía cinética se ha reducido la adherencia. Durante procedimientos de proyección de plasma o a la llama, se consigue una adherencia óptima durante la incidencia vertical sobre la superficie a recubrir. En procedimientos de recubrimiento sin desviación del plasma, en cilindros con diámetros de 60 a 120 mm en la zona inferior del cilindro, el ángulo de incidencia del chorro del medio es sensiblemente inferior a 90º, de lo que resulta una baja adherencia del medio de recubrimiento en esta zona.

Adaptando la estructura superficial al ángulo del chorro es posible generar por zonas estructuras similares a una unión. Por lo tanto, para el proceso de recubrimiento resulta especialmente ventajoso si los flancos parciales de la estructura de agarre, orientados hacia una tobera de recubrimiento, están adaptados de tal forma que el ángulo de incidencia del chorro de producto de la herramienta de recubrimiento sea de aproximadamente 90º.

La estructura superficial macroscópica, realizada de forma tan selectiva, puede estar configurada en forma de ranuras que se extienden preferentemente en el sentido circunferencial, o bien de perfiles helicoidales similares a una rosca. Además, la adherencia en el sentido radial y/o el sentido axial puede mejorarse mediante hendiduras.

Se ha mostrado que es ventajoso fabricar el contorno interior del taladro, provisto de estructuras de agarre, mediante aplicación por soldadura, proyección de plasma, proyección a la llama o proyección de un chorro a alta velocidad. Por el enfoque electromagnético del chorro de producto aumenta significativamente la energía (efecto Pinch) por unidad de superficie, lo que conduce a una mejora de la adherencia de la capa.

La invención se describe con la ayuda del dibujo adjunto, en el que muestran:

La figura 1 una representación fotográfica de una sección longitudinal a través de una superficie de deslizamiento configurada según la invención,

la figura 2 una representación esquemática de un proceso de tratamiento del contorno interior de un taladro,

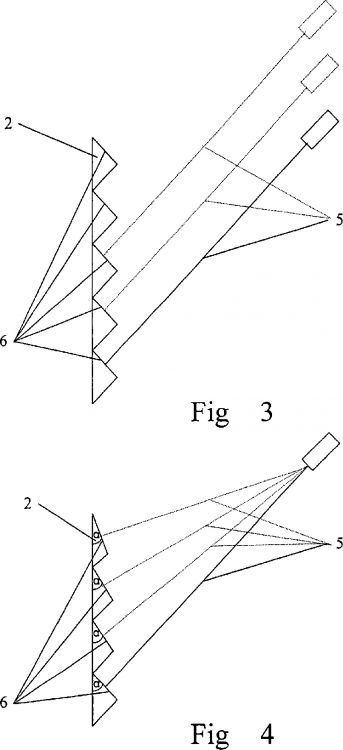

la figura 3 una representación esquemática ampliada, según la figura 2, con una primera forma de realización de la estructura de agarre, y

la figura 4 una representación esquemática ampliada, según la figura 2, con una segunda forma de realización de la estructura de agarre.

La figura 1 muestra una sección longitudinal a través de una superficie de deslizamiento cilíndrica configurada según la invención.

La superficie de deslizamiento cilíndrica 1 se compone de una aleación de aluminio conocida. En la superficie de deslizamiento 1 se enroscó de manera conocida una estructura de agarre 2, en el presente ejemplo de realización, un perfil de rosca. Evidentemente, las estructuras de agarre 2 según la invención también pueden realizarse en la superficie de deslizamiento cilíndrica 1 de diversas otras maneras, por ejemplo, por laminación a presión, corte, fresado etc. Además, mediante un proceso de deformación subsiguiente, pueden realizarse en las estructuras de agarre 2 los ligeros hendiduras 4 representados en el presente ejemplo de realización.

Después, por proyección de plasma se aplicó una capa antidesgaste 3 sobre la superficie de deslizamiento cilíndrica 1. Se puede ver claramente la unión en la zona del perfil de rosca 2.

El costoso procedimiento de granallado para conseguir la rugosidad pudo suprimirse completamente en el presente ejemplo. Por la configuración de la estructura de agarre según la invención, con un ángulo de incidencia de aproximadamente 90º del chorro de producto sobre los flancos parciales 6 del perfil de rosca (véanse las figuras 3 y 4), ésta se mantuvo sustancialmente también después de aplicar la capa antidesgaste por proyección de plasma, ya que se pudo realizar una incorporación definida del calor.

Una representación esquemática del proceso de tratamiento para aplicar una capa antidesgaste 3 mediante el chorro de un producto 5 está representada en la figura 2. La estructura de agarre 2 hace que el ángulo de incidencia del chorro del producto 5 sea de aproximadamente 90º. La figura 3 muestra una primera forma de realización de la estructura de agarre 2 que garantiza este ángulo de incidencia definido. La orientación de los flancos parciales es constante a lo largo de toda la superficie de deslizamiento cilíndrica 1, lo que hace que durante el procedimiento de recubrimiento, el chorro del producto 5 se mueva por traslación a lo largo del eje longitudinal de la superficie de deslizamiento cilíndrica 1 (véanse las líneas en puntos y rayas).

La figura 4 muestra una estructura de agarre 2, cuyos flancos parciales 6 presentan en el sentido longitudinal de la superficie de deslizamiento cilíndrica 1 un ángulo de inclinación que disminuye constantemente. Una estructura de agarre 2 de este tipo puede realizarse de manera conocida, por ejemplo, mediante una máquina CNC. Entonces, según está representado, el chorro del producto 5 tan sólo tiene que realizar un movimiento rotatorio, lo que a su vez conduce a una simplificación del proceso de tratamiento.

Reivindicaciones:

1. Superficie de deslizamiento cilíndrica para un cárter de cigüeñal de un motor de combustión interna, compuesta por una aleación de metal ligero con estructuras de agarre (2) radiales, incorporadas en la superficie de deslizamiento (1), estando configurado cada flanco parcial (6) de la estructura de agarre de tal forma que el flanco parcial (6) está inclinado con respecto a un eje longitudinal de la superficie de deslizamiento cilíndrica (1) quedando formado un perfil similar a una rosca, y por una capa antidesgaste (3) metálica, aplicada de forma adherente sobre la superficie de deslizamiento (1), caracterizada porque la superficie de deslizamiento se compone de una aleación de aluminio y la capa antidesgaste (3) se compone

- de una aleación con base de hierro y adiciones de carbono, mangano, molibdeno y/o vanadio,

- de una aleación con base de aluminio y adiciones de hierro, cobre o níquel o

- de una aleación de cobre-níquel

y los flancos parciales (6) de las estructuras de agarre (2) presentan, en el sentido longitudinal de la superficie de deslizamiento cilíndrica (1), un ángulo de inclinación a que disminuye constantemente.

2. Superficie de deslizamiento cilíndrica según la reivindicación 1, caracterizada porque la estructura de la superficie presenta hendiduras.

3. Superficie de deslizamiento cilíndrica según una de las reivindicaciones 1 y 2, caracterizada porque en la superficie de deslizamiento está realizada en el sentido axial una estructura de agarre definida.

4. Procedimiento para fabricar una superficie de deslizamiento (1) cilíndrica según una de las reivindicaciones 1 a 3, en el que en la superficie de deslizamiento (1) del taladro del cilindro se realiza una estructura de agarre (2) en forma de un perfil similar a una rosca y en el que, a continuación, se aplica una capa antidesgaste (3) sobre la superficie de deslizamiento, caracterizado porque los flancos parciales (6) de la estructura de agarre (2) se realizan en el sentido longitudinal de la superficie de deslizamiento (1) cilíndrica en un ángulo de inclinación a que disminuye constantemente.

5. Procedimiento para fabricar una superficie de deslizamiento (1) cilíndrica según la reivindicación 4, caracterizado porque la capa antidesgaste (3) se aplica mediante un chorro de un producto desde una tobera de recubrimiento, estando orientada la tobera de recubrimiento, en un ángulo de chorro de 90º, hacia un flanco parcial (6) de la estructura de agarre (2).

6. Procedimiento según la reivindicación 4 ó 5, caracterizado porque el chorro del producto se enfoca por campos electromagnéticos.

Patentes similares o relacionadas:

Cuerpo de espuma metálica poroso, del 10 de Junio de 2020, de GRILLO-WERKE AG: Un cuerpo de espuma metálica poroso que se puede obtener mediante la aplicación de zinc, aluminio, estaño o sus aleaciones en estado fundido a un sustrato […]

Recubrimiento pulverizado resistente a la corrosión y método para formar el mismo, del 3 de Junio de 2020, de Yoshikawa Kogyo Co., Ltd: Un recubrimiento pulverizado de aleación de Al-Mg resistente a la corrosión que cubre la superficie del sustrato, donde el recubrimiento pulverizado de […]

Una utilización a alta temperatura de un material de revestimiento autolubricante en un rodamiento de lámina y pieza revestida con un material de este tipo., del 26 de Febrero de 2020, de LIEBHERR-AEROSPACE TOULOUSE SAS: Utilización de un revestimiento que comprende entre el 50 y el 90% en peso de alúmina (Al2O3) así como un óxido elegido del grupo que consiste en óxido […]

Paleta que tiene un conjunto de nervaduras con un recubrimiento abrasivo, del 22 de Enero de 2020, de MTU AERO ENGINES GMBH: Paleta para una etapa de compresion o etapa de turbina de una turbina de gas, que tiene un conjunto de nervaduras radiales exteriores dispuestas sobre […]

Instalación y procedimiento para el recubrimiento metálico de una pieza de trabajo, del 6 de Junio de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el recubrimiento metálico de una pieza de trabajo con una carcasa , en la que está prevista una estación de carga […]

Instalación y procedimiento para el revestimiento metálico de una pared de perforación, del 26 de Abril de 2019, de Sturm Maschinen- & Anlagenbau GmbH: Instalación para el revestimiento metálico de una pared de perforación de un orificio en una pieza de trabajo , en particular una superficie de rodadura de un orificio […]

Procedimiento para la fabricación de un sustrato de nitruro de aluminio, del 10 de Abril de 2019, de ALSTOM Transport Technologies: Procedimiento para la fabricación de un sustrato de nitruro de aluminio AIN para su utilización como soporte para componentes electrónicos en aplicaciones […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]

Procedimiento para aplicar una capa de aislamiento térmico, del 13 de Marzo de 2019, de FORSCHUNGSZENTRUM JULICH GMBH: Procedimiento para la aplicación de una capa de aislamiento térmico sobre una superficie de sustrato, en el que en el procedimiento se proporciona una cámara de trabajo […]