SISTEMA DE PROCEDIMIENTO PARA IMPREGNAR ROLLOS DE MATERIAL ABSORBENTE PARA SU USO EN LA LIMPIEZA DE MAQUINAS A IMPRIMIR.

Sistema para impregnar rollos de material absorbente con un disolvente o una mezcla de disolventes de tintas de imprimir o pinturas,

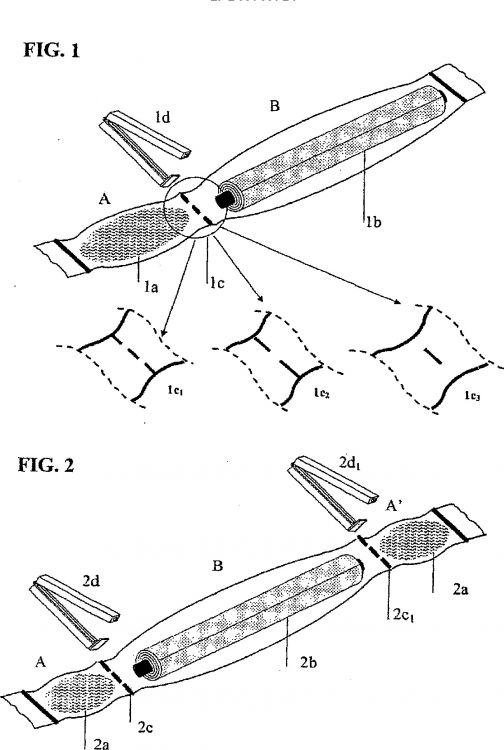

para ser utilizados en la limpieza de cilindros y telas de máquinas de imprimir, caracterizado por comprender una bolsa hecha de un material flexible, preferentemente de plástico, e impermeable a la tinta de imprimir y los disolventes de pinturas, que se divide en por lo menos dos secciones o compartimientos contiguos (A, B) en uno o más lados/dimensiones, destinándose una de las secciones o compartimientos (A) a contener el elemento constituido por un disolvente o mezcla de disolventes (1a), mientras que la otra sección o compartimiento (B) contiene el otro elemento, constituido por uno o más rollos de un material absorbente (1b), estando dichas secciones o compartimientos (A, B) mutuamente divididos por líneas de cierre separables (1d) (2d, 2d1) para definir una o más aberturas (1c, 1c1, 1c2 1c3)(2c, 2c1) que comunican mutuamente dichas secciones o compartimientos, permitiendo una circulación gradual del disolvente hacia la sección o compartimiento (B) que contiene el material absorbente

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2007/002695.

Solicitante: VAVASSORI BISUTTI, ARRIO.

Nacionalidad solicitante: Italia.

Dirección: VIA SANT'ALESSANDRO 124 24100 BERGAMO ITALIA.

Inventor/es: VAVASSORI BISUTTI,ARRIO.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Septiembre de 2007.

Fecha Concesión Europea: 11 de Agosto de 2010.

Clasificación Internacional de Patentes:

- B41F35/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B41 IMPRENTA; MAQUINAS COMPONEDORAS DE LINEAS; MAQUINAS DE ESCRIBIR; SELLOS. › B41F MAQUINAS O PRENSAS DE IMPRIMIR (dispositivos para copiar en varios ejemplares o aparatos para impresión de oficina B41L). › B41F 35/00 Sistemas o dispositivos de limpieza. › de los rodillos de entintado.

Clasificación PCT:

- B41F35/04 B41F 35/00 […] › de los rodillos de entintado.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Campo de la invención

La presente invención se refiere a un sistema para limpiar máquinas de imprimir en base a una previa impregnación, con disolventes de tintas y pinturas, de los rodillos

o láminas de tela no tejida a utilizar en la limpieza de telas y cilindros de imprimir y destinados a extender las tintas o pinturas necesarias para imprimir en la máquina impresora. AntecedentesExisten diversos sistemas para limpiar las telas y cilindros de imprimir destinados a extender tintas o pinturas necesarias para la impresión. Esa limpieza debe realizarse cuando, en una misma máquina, un asunto a imprimir se substituye por otro; o cuando se imprime el mismo asunto en una gran número de copias en que se produce una acumulación anómala de tinta de imprimir en los cilindros de la tela de impresión, acumulaciones que pueden afectar negativamente al resultado final de la impresión, o bien cuando se ha de cambiar el tipo o las series de las tintas.

El más sencillo sistema de cambio consiste en impregnar

con un disolvente de tinta de imprimir adecuado una parte de

la tela o acabado de tela, tal como una tela no tejida (normalmente obtenida mezclando poliester y pasta de celulosa con una pequeña cantidad de ligantes de los dos productos básicos) o una parte de papel absorbente, y después limpiar manualmente la máquina de imprimir.

El sistema más sencillo comprende el uso de una parte de material absorbente, tal como una tela, una tela no tejida o un papel absorbente, impregnado con un disolvente de tinta de imprimir. Dicho elemento se define corrientemente como un “trapo” y se emplea para eliminar manualmente la tinta de las telas y cilindros de la máquina de imprimir por frotamiento.

Un sistema más completo comprende el uso de un material como, por ejemplo, una tela no tejida dispuesta en rollos que tienen la misma anchura que la máquina de imprimir.

Los citados rollos de tela no tejida se colocan en un dispositivo automático que se destina a desenvolver el cilindro, rociar la tela no tejida u otro material absorbente con un disolvente de la tinta de imprimir, y poner la tela no tejida impregnada de disolvente en contacto con los cilindros manchados de tinta, haciéndolos girar. Gracias a dicho contacto entre la tela no tejida y los cilindros tintados de la máquina, éstos se limpian por la transferencia de la tinta de los cilindros a la tela no tejida impregnada de disolvente; la tela no tejida manchada de tinta se enrolla de nuevo sobre un eje del dispositivo automático, mientras que cuando se desea realizar una operación de limpieza, la tela no tejida limpia aún disponible en

el rodillo se desenrolla, se rocía con disolvente y se pone en contacto con el cilindro manchado de tinta de la máquina de imprimir. Con este proceso, que se prolonga hasta el final de la tela no tejida enrollada sobre el rodillo, se obtienen diversos ciclos de limpieza total de cilindros y telas de imprimir.

El sistema de limpieza antedicho es el más común y requiere un dispositivo automático compuesto por diversos componentes, entre los cuales figuran un depósito de disolvente, bombas de distribución para el disolvente, una serie de boquillas de aspersión que permiten una extensión uniforme del disolvente sobre la tela no tejida, un sistema para recuperar el disolvente expulsado o excedente, y también todo ello es necesario para desenrollar el rollo de tela no tejida limpia y después volver a enrollae la tela no tejida usada y por ello manchada de tinta.

Un tercer y más reciente sistema para la limpieza automática comprende el uso de rollos de tela no tejida que se impregnan previamente de disolvente y se embalan en envolturas de plástico para permitir su transporte y almacenamiento. Dichos rollos, que se impregnan previamente por los fabricantes, se colocan en un dispositivo automático que consiste en un aparato provisto sólo de un dispositivo des-envolvedor de la tela no tejida limpia y un dispositivo para volver a enrollar la tela no tejida manchada. El dispositivo empleado en dicho sistema es mucho más sencillo, dado que el uso de una tela no tejida previamente impregnada no precisa disponer de un depósito de disolvente, bombas de distribu

ción, boquillas de aspersión y sistemas para recuperar el disolvente expulsado o excedente.

Ese tercer sistema de limpieza constituye el asunto de la patente USA nº 5.368.157 de C.R. Gasparrini y W.H. Cano y su consiguiente actualización presentada con la patente USA nº 5.974.976 a nombre de los mismos autores.

Otro ejemplo de ese tercer sistema de limpieza está representado por EP 0.747.218 A2, en la que un agente limpiador altamente viscoso se halla ya presente sobre una banda de tejido limpiador montado sobre un eje para formar un rollo de entrega de tela limpiadora destinada a ponerse en contacto con un cilindro de una prensa de imprimir que se ha de limpiar. El rollo puede encerrarse dentro de una bolsa antes de ser utilizado.

Las limitaciones del procedimiento antedicho están representadas por los problemas derivados de una prolongada residencia de los rollos pre-impregnados en los lugares de su almecenamiento. De hecho, una tela no tejida en contacto prolongado con el disolvente se deteriora y pierde una parte de su resistencia a la tracción, y esa pérdida de resistencia aumenta cuanto mayor sea el tiempo de contacto de la tela no tejida con el disolvente. El disolvente, a su vez, pierde una parte de sus características químicas al reaccionar con la tela no tejida y, sobre todo, con los ligantes empleados en la fabricación del mismo. Además, el aire contenido en el seno de la tela no tejida tiende a oxidar el disolvente, reduciendo con ello la capacidad

detergente del mismo.

Por consiguiente, se sentía la necesidad de crear un nuevo sistema, diseñado para limpiar las telas y los cilindros de impresión a fin de esparcir aquellas tintas y pinturas necesarias para para imprimir, que sea capaz de superar la escasa eficacia y los inconvenientes del poco bajo coste de los procedimientos manuales, así como los efectos perjudiciales que el tratamiento manual puede tener en el operario, que se ve forzado a manejar y respirar diversos disolventes peligrosos. Los nuevos procedimientos pueden también superar los problemas relacionados con la complejidad y el mantnimiento continuo, el riesgo de interrrupciones en la fabricación en serie y por ello los elevados costes de la gestión de los sistemas de lipieza automáticos que comprenden rollos de material absorbente

impregnados por los aspersores de boquillas. Además, se sentía la necesidad de superar los inconvenientes de la maceración, pérdidas de la carga de rotura, deterioro demateriales (los que constituyen respectivamente el rollo de la tela no tejida y el disolvente de impregnación) debidos al prolongado contacto mutuo. Se sentía también la necesidad de evitar la oxidación del disolvente debida al aire contenido en el seno del material formante del rollo de material absorbente (también en el caso de la aspiración, aunque fuera parcial, del aire contenido en el material que constituye el rollo), que es peculiar de aquellos sistemas que proporcionan rollos de tela no tejida previamente impregnados de disolventes de tintas o pinturas dispuestos en contenedores cerrados.

Una alternativa al citado sistema es el objeto de la solicitud de patente internacional nº WO 2004/106967A (IPC/IT03/00460) presentada por Arrio Vavassori Bisutti, que contempla el uso de rollos de tela no tejida colocados en el interior de un contenedor provisto de una tapa debidamente perforada a la cual se sobrepone una bolsa de plástico o blister que contiene el disolvente. Dicha bolsa puede abrirse mediante elementos perforantes cuando se somete a una presión moderada, permite que el disolvente contenido se salga cayendo dentro del contenedor debidamente perforado y pase de éste a los rollos situados debajo, con el fin de impregnar uniformemente toda la superficie de los rollos de la tela no tejida situados debajo solamente cuando éstos vayan a utilizarse.

El nuevo sistema es preferible respecto al anterior, dado que elimina los problemas derivados del envejecimiento del producto pre-impregnado y la necesidad de tener un cuidado especial en el almacenamiento y el transporte, los cuales deben realizarse mientras se mantienen los rollos en posición horizontal con el fin de evitar que, si estuvieran en posición vertical, el disolvente se acumule en la parte inferior de los rollos mientrss dejen la parte superior...

Reivindicaciones:

1. Sistema para impregnar rollos de material absorbente con un disolvente o una mezcla de disolventes de tintas de imprimir o pinturas, para ser utilizados en la limpieza de cilindros y telas de máquinas de imprimir, caracterizado por comprender una bolsa hecha de un material flexible, preferentemente de plástico, e impermeable a la tinta de imprimir y los disolventes de pinturas, que se divide en por lo menos dos secciones o compartimientos contiguos (A, B) en uno o más lados/dimensiones, destinándose una de las secciones o compartimientos (A) a contener el elemento constituido por un disolvente o mezcla de disolventes (1a), mientras que la otra sección o compartimiento (B) contiene el otro elemento, constituido por uno o más rollos de un material absorbente (1b), estando dichas secciones o compartimientos (A, B) mutuamente divididos por líneas de cierre separables (1d) (2d, 2d1) para definir una o más aberturas (1c, 1c1, 1c2 1c3)(2c, 2c1) que comunican mutuamente dichas secciones o compartimientos, permitiendo una circulación gradual del disolvente hacia la sección o compartimiento (B) que contiene el material absorbente.

2. Sistema según la reivindicación 1, caracterizado porque las aberturas que comunican las secciones o compartimientos son aberturas (1c, 1c1, 1c2, 1c3, 2c, 2c1) que tienen dimensiones que permiten una circulación con suficiente

velocidad para hacer posible la dispersión del disolvente por el material absorbente con uniformidad y consistencia.

3. Sistema según la reivindicación 1, caracterizado porque las secciones o compartimientos en que está dividida la bolsa son por lo menos tres (A, B, A'), de las cuales la central (B) contiene uno o más rollos o láminas (2b) del material absorbente, preferentemente una tela no tejida, y las laterales (A, A') contienen el disolvente o la mezcla (2a) de disolventes destinados a impregnar el material absorbente.

4. Sistema según la reivindicación 1, caracterizado porque la bolsa, dividida en diversas secciones o compartimientos, contiene sólo un elemento entre uno o más rollos o láminas (1b, 2b) de material absorbente, preferentemente una tela no tejida, y el disolvente o mezcla de disolventes, mientras que el otro elemento se halla dentro de la bolsa durante la impregnación.

5. Sistema según la reivindicación 1, caracterizado porque la línea de separación anulable (1d, 2d, 2d1) que divide las secciones o compartimientos de la bolsa está situada fuera de la bolsa.

6. Sitema según la reivindicación 1, caracterizado porque la línea de separación que divide las secciones o compartimientos de la bolsa está situada dentro de la bolsa.

7. Sistema según la reivindicación 1, caracterizado porque la bolsa está hecha de un material escogido entre el grupo formado por material plástico, tela impermeabilizada, papel o cartón impermeabilizado o plastificado, papel meta

lizado, película plástica metlizada o combinaciones de los mismos.

8. Sistema según la reivindicación 1, caracterizado porque el material absorbente que forma uno o más rollos o láminas de material absorbente es una tela no tejida, papel

o un tejido.

9. Sistema según la reivindicación 1, caracterizado porque el disolvente o mezcla de disolventes se compone de uno o más disolventes escogidos entre disolventes de baja, media y alta volatilidad.

10. Sistema según la reivindicación 1, caracterizado porque el disolvente o mezcla de disolventes se halla en una cantidad correspondiente por lo menos a la cantidad de disolvente necesaria para impregnar adecuadamente uno o más rollos o láminas de material absorbente.

11. Sistema según la reivindicación 1, caracterizado porque el disolvente o mezcla de disolventes se escoge de un grupo constituido por disolventes orgánicos, compuestos alifáticos y aromáticos o mezclas de los mismos, y suspensiones, emulsiones o dispersiones acuosas de dichos disolventes orgánicos.

12. Sistema según la reivindicación 1, caracterizado porque el disolvente o mezcla de disolventes se escoge entre un grupo constituido por disolventes basados en aceites esenciales o disolventes basados en aceites minerales o disolventes hidrocarburos.

13. Proceso para impregnar láminas o rollos de un

material absorbente con un disolvente o mezcla de

disolventes de tintas de imprimir o pinturas, destinado a ser utilizado para limpiar cilindros y telas de máquinas de imprimir, caracterizado por comprender una bolsa hecha de un material flexible e impermeable a la tinta de imprimir y a los disolventes de pinturas, preferentemente de plástico, dividida en por lo menos dos secciones o compartimientos contiguos (A, B) en uno o más de sus lados/dimensiones, conteniendo una sección o compartimiento (A) el elemento representado por un disolvente o mezcla de disolventes (1a, 2a), mientras que la otra sección o compartimiento (B) puede alojar el elemento constituido por uno o más rollos o láminas (1b, 2b) de material absorbente, estando dichas secciones o compartimientos comunicados por madio de aberturas (1c, 1c1, 1c2, 1c3) (2c, 2c1) que permiten la circulación gradual del disolvente hacia la sección o compartimiento que contiene el rollo de tela no tejida, estando comunicadas las secciones o compartimientos cuando se desea efectuar una impregnación después de haber eliminado las líneas de separación (1d, 2d, 2d1).

14. Procedimiento para limpiar cilindros y telas de imprimir, que comprende un proceso para impregnar láminas o rollos (1b, 2b) de un material absorbente con un disolvente

o una mezcla de disolventes (1a, 2a) de tintas de imprimir y pinturas, con el fin de limpiar cilindros y telas de máquinas de imprimir, caracterizado por comprender una bolsa hecha de un material flexible e impermeable a la tinta de imprimir y a los disolventes de pinturas, hecha preferentemente de plástico, dividida por líneas de separación elimi

nables en por lo menos dos secciones o compartimientos contiguos (A, B) en uno o más lados/dimensiones que contienen, respectivamente, una el elemento constituido por un disolvente o mezcla de disolventes (1a, 2a), mientras que la 5 otra puede alojar el elemento constituido por uno o más rollos o una o más láminas (1b, 2b) de material absorbente, estando dichas secciones o compartimientos mutuamente en comunicación mediante aberturas que permiten una circulación gradual del disolvente hacia la sección o compartimiento que contiene el rollo de tela no tejida, estando dichas secciones o compartimientos comunicadas sólo cuando se desea realizar una impregnación, después de haber eliminado las líneas de separación.

Patentes similares o relacionadas:

MAQUINA DE LIMPIEZA DE RODILLOS ANILOX POR LASER Y PRODECIMIENTO PARA AUTOAJUSTE DEL PUNTO FOCAL LASER AL DIAMETRO DEL RODILLO ANILOX, del 13 de Diciembre de 2018, de TEG TECHNOLOGIES RESEARCH AND DEVELOPMENT, S.L: La novedosa máquina de limpieza de rodillos anilox mediante láser consta de un cabezal multiláser con dos o más módulos láser que genera dos o más puntos focales […]

Máquina de limpieza de rodillos anilox por láser y procedimiento para autoajuste del punto focal láser al diámetro del rodillo anilox., del 6 de Octubre de 2017, de SITEXCO GIRONA, S.L: La novedosa máquina de limpieza de rodillos anilox mediante láser consta de un cabezal multiláser con dos o más módulos láser que genera […]

Proceso de impresión flexográfica con capacidad de húmedo sobre húmedo, del 31 de Mayo de 2017, de Technosolutions Assessoria Ltda: Proceso de impresión flexográfica, caracterizado por incluir los pasos siguientes: a) proporcionar una tinta curable por radiación adecuada para impresión flexográfica húmedo […]

Placa de Limpieza de un Rodillo Anilox de Micro-Fibras, del 15 de Febrero de 2017, de Efficient Anilox Care, LLC: Una placa de limpieza de microfibras para limpiar rodillos de impresión de un sistema de impresión anilox, que comprende: una hoja de […]

Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado, del 16 de Abril de 2015, de COMEXI GROUP INDUSTRIES, SAU: Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado.

El método comprende realizar mediante unos medios de […]

Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado, del 16 de Abril de 2015, de COMEXI GROUP INDUSTRIES, SAU: Método y sistema de limpieza y mantenimiento de cilindros o camisas de máquinas de impresión, laminación y/o barnizado.

El método comprende realizar mediante unos medios de […]

Sistema de limpieza de anilox y superficies cilíndricas mediante láser, del 6 de Noviembre de 2012, de CRUZ LEMUS, Erico: Sistema de limpieza de anilox y superficies cilíndricas mediante láser.

Constituido a partir de una estructura mecánica que mantiene un sistema […]

Sistema de limpieza de anilox y superficies cilíndricas mediante láser, del 6 de Noviembre de 2012, de CRUZ LEMUS, Erico: Sistema de limpieza de anilox y superficies cilíndricas mediante láser.

Constituido a partir de una estructura mecánica que mantiene un sistema […]

Máquina de impresión, del 21 de Marzo de 2012, de I. MAR PLANNING INC.: Máquina de impresión que comprende:

un elemento de tintero que presenta una cara de formación de tintero;

un rodillo de tintero para aplicar […]

Máquina de impresión, del 21 de Marzo de 2012, de I. MAR PLANNING INC.: Máquina de impresión que comprende:

un elemento de tintero que presenta una cara de formación de tintero;

un rodillo de tintero para aplicar […]

LIMPIEZA DE RODILLOS EN MÁQUINAS DE IMPRESIÓN, del 31 de Mayo de 2011, de WINDMOLLER & HOLSCHER KG: Método para la limpieza de componentes de los rodillos que participan en el proceso de impresión, los cuales durante el proceso de limpieza […]

LIMPIEZA DE RODILLOS EN MÁQUINAS DE IMPRESIÓN, del 31 de Mayo de 2011, de WINDMOLLER & HOLSCHER KG: Método para la limpieza de componentes de los rodillos que participan en el proceso de impresión, los cuales durante el proceso de limpieza […]