PROCEDIMIENTO PARA ROMPER LAS CADENAS DE CARBONO DE MOLECULAS ORGANICAS DE MATERIALES SOLIDOS Y APARATO CORRESPONDIENTE.

Procedimiento para romper cadenas de moléculas orgánicas, en el que un material sólido en forma fragmentada o de pasta que comprende moléculas orgánicas se somete a una acción mecánica de estiramiento,

aplastamiento y arrastre y que, mediante fricción interna y externa, experimenta un incremento de temperatura en ausencia de aire, a consecuencia del cual los enlaces moleculares largos se rompen, separándose una fracción gaseosa, una fracción líquida y una pequeña fracción sólida, en el que la acción mecánica se realiza a través de un tornillo sin fin (13), caracterizado porque dicha acción mecánica comprende una fase en la que el material se somete a la acción de por lo menos dos partes consecutivas (15c, 15d, 15e, 15f) de dicho tornillo sin fin (13) que presenta espiras de direcciones de rotación opuestas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/005849.

Solicitante: I.T.E.R. S.R.L.

Nacionalidad solicitante: Italia.

Dirección: VIA GUTENBERG, 3,42100 REGGIO EMILIA.

Inventor/es: PECCI, GIORGIO.

Fecha de Publicación: .

Fecha Concesión Europea: 6 de Enero de 2010.

Clasificación Internacional de Patentes:

- B01F7/08C

- C10B53/07 QUIMICA; METALURGIA. › C10 INDUSTRIAS DEL PETROLEO, GAS O COQUE; GAS DE SINTESIS QUE CONTIENE MONOXIDO DE CARBONO; COMBUSTIBLES; LUBRICANTES; TURBA. › C10B DESTILACION DESTRUCTIVA DE MATERIAS CARBONOSAS PARA LA PRODUCCION DE GAS, COQUE, ALQUITRAN O MATERIAS SIMILARES (cracking de aceites C10G; gasificación subterránea de materias minerales E21B 43/295). › C10B 53/00 Destilación destructiva, especialmente adaptada para materias primas sólidas particulares o en forma especial (carbonización de turba por vía húmeda C10F). › de materiales poliméricos sintéticos, p. ej. neumáticos (recuperación o tratamiento de residuos de compuestos orgánicos macromoleculares o de composiciones basadas en tales compuestos por tratamiento térmico en seco para obtener materiales parcialmente despolimerizados C08J 11/10; producción de mezclas de hidrocarburos líquidos a partir de caucho o residuos de caucho C10G 1/10).

- C10B7/10 C10B […] › C10B 7/00 Hornos de coque con medios de transporte mecánico para la alimentación de la materia prima. › con transportadores de tornillo.

- C10G1/00 C10 […] › C10G CRACKING DE LOS ACEITES DE HIDROCARBUROS; PRODUCCION DE MEZCLAS DE HIDROCARBUROS LIQUIDOS, p. ej. POR HIDROGENACION DESTRUCTIVA, POR OLIGOMERIZACION, POR POLIMERIZACION (cracking para la producción de hidrógeno o de gas de síntesis C01B; cracking que produce hidrocarburos gaseosos que producen a su vez, hidrocarburos individuales o sus mezclas de composición definida o especificada C07C; cracking que produce coque C10B ); RECUPERACION DE ACEITES DE HIDROCARBUROS A PARTIR DE ESQUISTOS, DE ARENA PETROLIFERA O GASES; REFINO DE MEZCLAS COMPUESTAS PRINCIPALMENTE DE HIDROCARBUROS; REFORMADO DE NAFTA; CERAS MINERALES. › Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B).

- C10G1/10 C10G […] › C10G 1/00 Producción de mezclas de hidrocarburos líquidos a partir de esquistos, arena petrolífera o materiales sólidos carbonosos no fundidos o materiales similares, p. ej. madera, carbón (recuperación mecánica de aceites a partir de esquistos, arena petrolífera o similares B03B). › a partir de caucho o residuos de caucho.

Clasificación PCT:

- B01F7/08 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › de tornillos sin fin.

- B01F7/24 B01F 7/00 […] › de tornillos sin fin.

- B01J19/20 B01 […] › B01J PROCEDIMIENTOS QUÍMICOS O FÍSICOS, p. ej. CATÁLISIS O QUÍMICA DE LOS COLOIDES; APARATOS ADECUADOS. › B01J 19/00 Procedimientos químicos, físicos o físico-químicos en general; Aparatos apropiados. › en forma de hélice, p. ej. reactores de tornillo.

- C08F2/01 C […] › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › C08F 2/00 Procesos de polimerización. › caracterizados por elementos particulares del aparato de polimerización utilizado.

- C10G1/10 C10G 1/00 […] › a partir de caucho o residuos de caucho.

Fragmento de la descripción:

Procedimiento para romper las cadenas de carbono de moléculas orgánicas de materiales sólidos y aparato correspondiente.

Campo técnico

La presente invención se refiere a un procedimiento para romper las cadenas de carbono de las moléculas orgánicas de materiales no gaseosos, y a un aparato correspondiente.

Más particularmente, la presente invención se refiere a un procedimiento que, mediante la rotura de las cadenas de moléculas orgánicas, permite transformar las macromoléculas orgánicas alifáticas o cíclicas, presentes comúnmente en los residuos sintéticos de materias plásticas, en moléculas con un número de átomos de carbono preferentemente no superior a 20, habitual en combustibles ligeros, y en moléculas incombustibles que comprenden elementos contaminantes.

Técnica anterior

Como es conocido, la rotura de los enlaces carbono-carbono de las moléculas orgánicas tiene lugar sobre todo por craqueo térmico, procedimiento denominado también pirólisis, o por craqueo en la industria del petróleo. La reacción de craqueo permite reducir el peso molecular de los hidrocarburos presentes en el petróleo crudo para producir productos más ligeros.

Actualmente, la mayor parte de las veces el craqueo se realiza con procedimientos exclusivamente térmicos (craqueo térmico) o termocatalíticos (craqueo catalítico).

Los procedimientos de craqueo térmico se realizan, tanto en fase líquida como en fase gaseosa, a una presión variable comprendida entre 10 y 100 atm y a una temperatura comprendida entre 450 y 600ºC. Los enlaces carbono-carbono se rompen mediante suministro de calor desde el exterior.

Los procedimientos de craqueo catalíticos, utilizados más ampliamente en la industria del petróleo, se realizan utilizando catalizadores adecuados, por ejemplo azodicarbonamida, que permiten el funcionamiento a temperaturas ligeramente más bajas de aproximadamente 500ºC y a la presión ambiental.

En ambos casos, las temperaturas de funcionamiento se alcanzan administrando el calor necesario desde el exterior. Puesto que la administración desde el exterior frecuentemente se ve dificultada por la deposición de productos sólidos (coque) sobre las superficies de intercambio del reactor, se utiliza el craqueo oxidativo, en el que una parte del calor necesario se genera dentro de la reacción por combustión parcial de los hidrocarburos, suministrando aire u oxígeno.

En el último caso, al mismo tiempo que las reacciones de craqueo, se producen reacciones de polimerización y condensación con formación de nuevos enlaces carbono-carbono.

Dichas reacciones, que también comprenden la formación de coque, son indeseables y pueden reducirse, aunque no evitarse, seleccionando unas condiciones de funcionamiento adecuadas.

Exposición de la invención

Por consiguiente, existe una gran necesidad de disponer de un procedimiento para romper las cadenas de las moléculas orgánicas de materiales no gaseosos que permita producir moléculas alifáticas de un número de átomos de carbono preferentemente no superior a 20, con un alto rendimiento de compuestos gaseosos y líquidos, partiendo de macromoléculas orgánicas alifáticas o cíclicas, de bajo coste y bajo consumo de energía.

El objetivo de la presente invención es proporcionar un procedimiento que presente unas características que satisfagan los requisitos mencionados anteriormente y que al mismo tiempo carezca de los inconvenientes mencionados con referencia a la técnica anterior.

Otro objetivo consiste en proporcionar un aparato realizado especialmente para llevar a cabo dicho procedimiento, y que a la vez sea simple, relativamente fácil de fabricar, seguro y eficaz, así como relativamente económico.

Dichos objetivos se alcanzan a través de un procedimiento y un aparato de acuerdo con la reivindicación 1 y la reivindicación 4 de la presente invención, respectivamente.

Las reivindicaciones subordinadas describen las formas de realización preferidas y particularmente ventajosas del procedimiento y el aparato según la presente invención.

Breve descripción de los dibujos

La presente invención presenta otras características y ventajas que se pondrán más claramente de manifiesto a partir de la lectura de la descripción siguiente facilitada a título de ejemplo no limitativo, considerada conjuntamente con las figuras ajuntas, en las que:

- la figura 1 representa una vista en planta parcialmente seccionada de un aparato para romper las cadenas de moléculas orgánicas de materiales sólidos;

- la figura 2 representa una vista tomada a lo largo de la línea II-II de la figura 1;

- la figura 3 representa una vista tomada a lo largo de la línea III-III de la figura 1;

- la figura 4 representa un detalle en sección del reactor en forma de tornillo sin fin del aparato de la figura 1; y

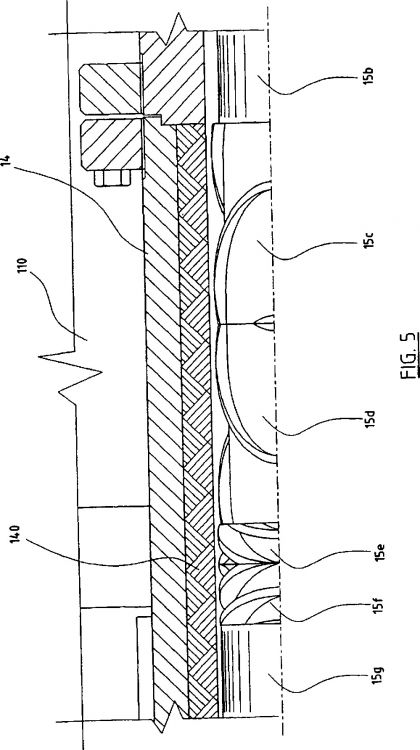

- la figura 5 representa un detalle ampliado de la figura 4.

Mejor modo de realización de la invención

Haciendo referencia a las figuras mencionadas anteriormente, la referencia numérica 1 indica globalmente un aparato para romper las cadenas de las moléculas orgánicas de los materiales sólidos de acuerdo con la presente invención.

Dicho brevemente, el aparato 1 comprende un reactor 10 con una abertura de entrada 11 para el material que se va a procesar, en forma fragmentada o molida, descrita con mayor detalle más adelante, y una abertura de salida 12 para los productos obtenidos.

Un sistema de introducción 20 está conectado a la abertura de entrada 11.

En el ejemplo (véase la figura 3), dicho sistema de introducción 20 comprende un tornillo sin fin horizontal 21 accionado a través de un motorreductor 25 y provisto en un extremo de una boca de entrada radial 22 para el material, dirigida hacia arriba, y en el otro extremo de una boca de salida axial 23 que se comunica lateralmente con la abertura de entrada 11 del reactor, a través de una brida de conexión 24.

En la boca de entrada 22, está dispuesto un agitador 26 con cuatro paletas 26a accionado por un motorreductor 27, que está situado en el interior y en la base de un contenedor cilíndrico 28 que está provisto de un indicador de nivel 29 y de una compuerta de inspección 213 y que se comunica por la parte inferior con la boca de entrada 22 y por la parte superior con una tolva de carga 210. Dicha tolva 210 se comunica por la parte superior con un aspirador 211 y un conducto de introducción 212, y por la parte inferior, con una válvula rotativa 214. La tolva 210 comprende un separador ciclónico si es necesario. El tornillo sin fin 21 realiza las funciones de dosificación e introducción del material en el reactor 10.

Un sistema de separación 30 está conectado a la abertura de salida 12 del reactor 10. En el ejemplo (véase el lado izquierdo de la figura 2), dicho sistema de separación 30 comprende un extractor que adopta la forma de un tornillo sin fin doble 31 con un eje vertical, y está conectado lateralmente con la abertura de salida 12 del reactor 10 a través de una brida 32 y cerrado herméticamente por su parte superior.

El extractor de tornillo sin fin 31 está provisto de un par de elementos helicoidales o tornillos de direcciones de rotación opuestas 33 (de los cuales solo puede verse uno en la figura 2), que se cruzan entre sí y son accionados por un motorreductor 34 para aplicar un empuje en sentido descendente. Cada tornillo 33 presenta dos áreas en las que la hélice presenta un paso y un grosor diferente, un área superior 35a donde la hélice presenta un grosor pequeño (aristas estrechas) y un paso pequeño, y un área inferior 35b donde la misma hélice presenta un grosor superior (aristas anchas) y un paso superior.

Los productos en fase de vapor o de gas disponen de un conducto de salida 36 que se prolonga lateralmente desde el área superior 35a del extractor 31, mientras que los productos en fase sólida salen por unas aberturas axiales 37 formadas en la parte inferior de éste.

El conducto de salida 36 para gases o vapores está conectado a una bomba de vacío (no ilustrada) adecuada para crear una depresión en el extractor 31 que favorece la extracción de los componentes ligeros. A continuación, la corriente de gas o vapor que sale del extractor 31 se enfría para obtener la correspondiente fase líquida separándola de la fase gaseosa.

La conexión entre el extractor 31 y el reactor 10 a través de la brida...

Reivindicaciones:

1. Procedimiento para romper cadenas de moléculas orgánicas, en el que un material sólido en forma fragmentada o de pasta que comprende moléculas orgánicas se somete a una acción mecánica de estiramiento, aplastamiento y arrastre y que, mediante fricción interna y externa, experimenta un incremento de temperatura en ausencia de aire, a consecuencia del cual los enlaces moleculares largos se rompen, separándose una fracción gaseosa, una fracción líquida y una pequeña fracción sólida, en el que la acción mecánica se realiza a través de un tornillo sin fin (13), caracterizado porque dicha acción mecánica comprende una fase en la que el material se somete a la acción de por lo menos dos partes consecutivas (15c, 15d, 15e, 15f) de dicho tornillo sin fin (13) que presenta espiras de direcciones de rotación opuestas.

2. Procedimiento según la reivindicación 1, en el que dicho material alcanza temperaturas de hasta 250ºC por lo menos.

3. Procedimiento según la reivindicación 1, en el que los componentes de las fases líquida y gaseosa son productos con un número de átomos de carbono inferior a 20.

4. Aparato (1) para realizar el procedimiento según la reivindicación 1, que comprende un reactor (10) que a su vez comprende un contenedor hermético, en el que están contenidos unos medios mecánicos (13) adecuados para someter el material a una acción mecánica de aplastamiento y estiramiento que provoca, gracias a la fricción interna y externa, un incremento de temperatura suficiente para romper los enlaces moleculares largos y obtener la separación de las fases líquida y gaseosa con residuos de fase sólida, caracterizado porque dichos medios mecánicos (13) comprenden un tornillo sin fin (13) que presenta por lo menos dos partes consecutivas (15c, 15d, 15e, 15f) que presentan espiras de direcciones de rotación opuestas.

5. Aparato según la reivindicación 4, caracterizado porque dicho contenedor comprende una cubierta cilíndrica 14 provista de una abertura de entrada (11) y una abertura de salida (12), en la que está contenido un rotor (15) puesto en rotación por unos medios adecuados.

6. Aparato (1) según la reivindicación 5, caracterizado porque dicho rotor (15) comprende una pluralidad de elementos (15a a 15h) integrados en un eje giratorio (16).

7. Aparato según la reivindicación 6, caracterizado porque el rotor (15) comprende por lo menos una parte configurada como un tornillo sin fin (15a, 15h) para hacer avanzar el material.

8. Aparato según la reivindicación 7, caracterizado porque el rotor 15 comprende por lo menos dos partes consecutivas (15c, 15d, 15e, 15f) que consisten en dos partes de tornillo sin fin con espiras de direcciones de rotación opuestas.

9. Aparato (1) según la reivindicación 6, caracterizado porque por lo menos un elemento (15b) de dicha pluralidad de elementos (15a a 15h) presenta una configuración cilíndrica adecuada para crear un espacio intermedio entre dicho por lo menos un elemento (15b) y la cubierta (14), en el que el material puede fluir, formando un tapón móvil que impide el paso de aire procedente de la abertura de entrada (11).

10. Aparato (1) según la reivindicación 6, caracterizado porque por lo menos dos partes consecutivas (15c, 15d, 15e, 15f) de dicho rotor con espiras que rotan en direcciones opuestas están situadas corriente abajo de dicho elemento cilíndrico (15b) y empujan el material hacia el centro de éstas para incrementar todavía más la fricción interna que experimenta el propio material.

11. Aparato (1) según la reivindicación 6, en el que por lo menos un elemento (15g) de dicha pluralidad de elementos (15a a 15h) presenta una configuración cilíndrica con un diámetro que permite crear un espacio intermedio de entre 2 y 4 mm con la cubierta (14), para obtener de este modo un estiramiento con elevada fricción del material que avanza.

12. Aparato (1) según la reivindicación 4, que comprende además un sistema de introducción (20) asociado a dicha abertura de entrada (11) y un sistema de separación (30) asociado a dicha abertura de salida (12).

13. Aparato (1) según la reivindicación 12, en el que dicho sistema de introducción (20) comprende un alimentador de tornillo sin fin (21) adecuado para dosificar y alimentar en el reactor (10) el material procedente de una tolva (210).

14. Aparato (1) según la reivindicación 12, en el que dicho sistema de separación (30) comprende un extractor de tornillo sin fin (31) cuyo eje está inclinado con respecto al del rotor (15), conectado lateralmente a la abertura de salida (12) del reactor (10) a través de una brida (32) y provisto de un conducto de salida (36) para los componentes en fase de gas y de vapor y de unas aberturas para el componente en fase sólida, estando dicho extractor de tornillo sin fin (31) colocado en depresión.

15. Aparato (1) según la reivindicación 14, en el que dicho extractor de tornillo sin fin (31) está provisto de un par de tornillos de contrarrotación (33) que se cruzan entre sí.

16. Aparato (1) según la reivindicación 14, en el que dicha brida (32) está provista de una válvula de compuerta (39) accionada por un pistón hidráulico (40) para regular el paso de los productos desde el reactor (10) hasta el extractor (31).

17. Aparato (1) según la reivindicación 5, en el que una fuente de hidrógeno o metano está conectada a la parte final cercana a la abertura de salida (12) para limitar el depósito de carbón en fase sólida.

Patentes similares o relacionadas:

Procedimiento y sistema para la transferencia de residuos plásticos a un combustible con propiedades de aceite diésel/fueloil, del 8 de Julio de 2020, de BLUEALP Innovations B.V: Procedimiento para la obtención de hidrocarburos a partir de residuos plásticos y líquidos orgánicos a base de petróleo, denominados colectivamente materiales plásticos, […]

Método para coprocesamiento, del 29 de Junio de 2020, de NESTE OYJ: Método para coprocesamiento. La presente invención se refiere a métodos para el coprocesamiento de líquidos derivados de residuos de plástico (WP) y líquidos obtenidos […]

Proceso para producir productos derivados del petróleo, del 13 de Mayo de 2020, de RES Polyflow LLC: Un proceso para producir productos derivados del petróleo que comprende: cargar una alimentación que comprende materiales poliméricos mixtos en una vasija de reactor […]

PROCEDIMIENTO PARA CONVERTIR RESIDUOS PLÁSTICOS EN PRODUCTOS LÍQUIDOS ÚTILES EN LA INDUSTRIA PETROQUÍMICA, del 12 de Mayo de 2020, de URBASER, S.A.: La invención da a conocer un procedimiento para convertir residuos plásticos en productos líquidos útiles en la industria petroquímica. El procedimiento […]

Proceso y aparato para el tratamiento de residuos que comprenden residuos plásticos mixtos, del 8 de Abril de 2020, de Recycling Technologies Ltd: Un proceso para el tratamiento de residuos que comprenden residuos plásticos mixtos, comprendiendo el proceso: a. la alimentación de los residuos a un reactor […]

Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxigeno, del 3 de Marzo de 2020, de RECUPERACIONES EMRO, S.L: 1. Sistema para la síntesis de hidrocarburos por descomposición catalítica a presión atmosférica y en ausencia de oxígeno que comprende una tolva para el suministro […]

Proceso para convertir plástico residual en gases líquidos, combustibles y ceras por craqueo catalítico, del 26 de Febrero de 2020, de SOLVAY SA: Proceso para convertir plástico residual, que comprende más de 50 % en peso de poliestireno y poliolefina, basado en el peso total del plástico residual, […]

Método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, del 30 de Octubre de 2019, de Srubar, Jaroslav: El método de producción continua de combustibles líquidos y gaseosos a partir de la porción de sustancias orgánicas en los residuos, en particular en los residuos industriales, […]