REVESTIMIENTOS ANTIFRICCION, PROCEDIMIENTOS DE PRODUCCION DE DICHOS REVESTIMIENTOS Y ARTICULOS QUE INCLUYEN DICHOS REVESTIMIENTOS.

Un sustrato revestido, que comprende:

una primera capa de revestimiento lúbrico,

que recubre el sustrato, comprendiendo la primera capa de revestimiento lúbrico un primer lubricante, que proporciona a la primera capa de revestimiento lúbrico un primer coeficiente de fricción; y

una segunda capa de revestimiento lúbrico, que recubre la primera capa de revestimiento lúbrico, comprendiendo la segunda capa de revestimiento lúbrico un segundo lubricante, que proporciona a la segunda capa de revestimiento lúbrico un segundo coeficiente de fricción, siendo el segundo coeficiente de fricción mayor que el primer coeficiente de fricción

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2007/003730.

Solicitante: ATOTECH DEUTSCHLAND GMBH.

Nacionalidad solicitante: Alemania.

Dirección: ERASMUSSTRASSE 20,10553 BERLIN.

Inventor/es: BISHOP,CRAIG,V, MEYER,WILLIAM,H.,JR, STAPLES,WILLIAM,B.

Fecha de Publicación: .

Fecha Concesión Europea: 19 de Mayo de 2010.

Clasificación Internacional de Patentes:

- B05D1/36 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 1/00 Procedimientos para aplicar líquidos u otras materias fluidas a las superficies (B05D 5/00, B05D 7/00 tienen prioridad). › Aplicaciones sucesivas de líquidos u otros materiales fluidos, p. ej. sin tratamientos intermedios.

- B05D5/08 B05D […] › B05D 5/00 Procedimientos para aplicar líquidos u otros materiales fluidos a las superficies para obtener efectos, acabados o estructuras de superficie particulares. › para obtener una superficie antifricción o antiadhesiva.

- C09D5/00 QUIMICA; METALURGIA. › C09 COLORANTES; PINTURAS; PULIMENTOS; RESINAS NATURALES; ADHESIVOS; COMPOSICIONES NO PREVISTAS EN OTRO LUGAR; APLICACIONES DE LOS MATERIALES NO PREVISTAS EN OTRO LUGAR. › C09D COMPOSICIONES DE REVESTIMIENTO, p. ej. PINTURAS, BARNICES, LACAS; EMPLASTES; PRODUCTOS QUIMICOS PARA LEVANTAR LA PINTURA O LA TINTA; TINTAS; CORRECTORES LIQUIDOS; COLORANTES PARA MADERA; PRODUCTOS SOLIDOS O PASTOSOS PARA ILUMINACION O IMPRESION; EMPLEO DE MATERIALES PARA ESTE EFECTO (cosméticos A61K; procedimientos para aplicar líquidos u otros materiales fluidos a las superficies, en general B05D; coloración de madera B27K 5/02; vidriados o esmaltes vitreos C03C; resinas naturales, pulimento francés, aceites secantes, secantes, trementina, per se , C09F; composiciones de productos para pulir distintos del pulimento francés, cera para esquíes C09G; adhesivos o empleo de materiales como adhesivos C09J; materiales para sellar o guarnecer juntas o cubiertas C09K 3/10; materiales para detener las fugas C09K 3/12; procedimientos para la preparación electrolítica o electroforética de revestimientos C25D). › Composiciones de revestimiento, p. ej. pinturas, barnices o lacas, caracterizados por su naturaleza física o por los efectos que producen; Emplastes.

- C09D7/12

Clasificación PCT:

Fragmento de la descripción:

Revestimientos antifricción, procedimientos de producción de dichos revestimientos y artículos que incluyen dichos revestimientos.

Campo técnico

La presente invención se refiere, en general, a revestimientos lúbricos para artículos y, más específicamente, a revestimientos lúbricos para artículos tales como sujeciones, piezas para automóviles y similares, a procedimientos para la producción de dichos revestimientos y a los artículos que tienen dichos revestimientos aplicados a los mismos.

Antecedentes

Los materiales de revestimiento para proteger y mejorar las cualidades superficiales de artículos tales como sujeciones de plástico o metálicas (es decir, sólidas) y otros artículos de ensamblaje, han sido aceptados de forma generalizada y amplia, particularmente en la industria del automóvil, donde generalmente existen requisitos estrictos. Entre los requisitos está una superficie que presenta un coeficiente de fricción bajo pero consistente, que incluye un revestimiento que se adhiere fuertemente al sustrato y que incluye aditivos para propósitos tales como protección frente a corrosión y coloración. Se han desarrollado numerosos revestimientos y tratamientos y se han usado para dichos fines, y muchos de éstos siguen siendo importantes. Sin embargo, especialmente la industria del automóvil, los requisitos de rendimiento para dichos artículos cada vez son más estrictos. Algunos materiales, tales como cromo hexavalente, ya no son aceptables o se están eliminando progresivamente. Como los requisitos de rendimiento, medioambientales, sanitarios, de seguridad y evacuación (fin de la vida útil) cada vez son más estrictos, se ha llegado al punto en el que las composiciones existentes son incapaces de satisfacer todos estos requisitos. La prevención de la corrosión también ha resultado ser una preocupación principal, particularmente en la industria del automóvil. Al mismo tiempo que requisitos como estos están haciéndose más estrictos, aún se requiere que los artículos satisfagan los mismos patrones de utilidad que los requeridos históricamente, tal como, por ejemplo, proporcionar un coeficiente de fricción consistente, de manera que los requisitos de par de torsión se pueden medir y satisfacer de forma consistente, permitiendo de esta manera una determinación precisa del contenido del lubricante real.

Revestir artículos, tales como un perno, con un revestimiento resistente a corrosión, tiene una importancia obvia. Los pernos de acero son comunes, aunque no eficaces si se corroen en profundidad. Los procedimientos de revestimiento incluyen fosfatización, fosfatización seguida de pintado o inmersión en aceite, metalizado (por ejemplo, metalizado electrolítico, metalizado no electrolítico, metalizado mecánico o galvanizado) y metalizado seguido de pintado. Para sujeciones con pequeñas tolerancias dimensionales, el metalizado electrolítico o el metalizado no electrolítico es, a menudo, un procedimiento preferido para evitar la corrosión. En particular, el metalizado electrolítico con cinc o aleación de cinc, en el que el cinc se corroe preferentemente y se sacrifica para evitar la corrosión del acero, es un procedimiento de protección frente a la corrosión rentable. Sin embargo, el metalizado con cinc generalmente va acompañado de la formación de un revestimiento de conversión, por ejemplo, por cromado (formación de una película a partir de cromo hexavalente) o pasivado (formación de una película a partir de soluciones trivalentes o sin cromo). Recientemente, se ha convertido en una práctica común el tratar las sujeciones de cinc electrometalizadas, con revestimiento de conversión, con un sello para extender la protección frente a la corrosión. Los sellos, generalmente, están basados en soluciones secantes y/o curables, que incluyen películas inorgánicas tales como silicatos, o mezclas de silicatos con sílice, o películas orgánicas, tales como acrilatos, uretanos o mezclas de acrilatos y uretanos o; mezclas de materiales orgánicos e inorgánicos.

El apretar un perno o una tuerca para producir una carga de apriete, o la inserción de un remache en un orifico, es un componente importante del ensamblaje de una gran cantidad de ensamblajes mecánicos, tales como automóviles. La fiabilidad, seguridad y calidad de los ensamblajes remachados se ve afectada por el nivel y estabilidad de la tensión de la sujeción. Girar la cabeza de una sujeción roscada o girar la tuerca sobre una sujeción roscada supone la tensión de la sujeción. Habitualmente, se acepta que el par de torsión de apriete global es una combinación de 1) la fricción de las roscas; 2) la fuerza de apriete conferida al perno; y 3) la fricción entre la superficie de contacto del ensamblaje, la superficie de soporte y la parte inferior de la cabeza de un perno y/o entre la superficie de soporte del ensamblaje y la parte inferior de la cabeza de la tuerca.

Actualmente, muchas etapas de ensamblaje las realizan robot. Los robots pueden programarse para determinar cuándo una pieza, por ejemplo un perno, está suficientemente apretado, basándose fundamentalmente en el par de torsión medido por los sensores. Si la lubricación aplicada a un perno es demasiado pequeña (o si el coeficiente de fricción es demasiado grande), entonces puede que el robot no apriete totalmente el perno, debido a que el par de torsión detectado satisfará el límite de par de torsión pre-programado, como resultado del exceso de fricción, no porque el perno realmente se hay apretado totalmente. A la inversa, si la lubricación aplicada al perno es excesiva (y el coeficiente de fricción es demasiado bajo), entonces el robot puede apretar en exceso el perno y dañar el ensamblaje, por ejemplo, quebrando la cabeza del perno, o rompiendo las roscas, debido a que el par de torsión detectado no satisfará el límite de par de torsión pre-programado, como resultado de la fricción demasiado baja. De esta manera, conseguir una lubricación adecuada, pero no excesiva, es un problema al que se enfrentan constantemente los que están implicados en las operaciones de ensamblaje. Debido a que los sistemas robóticos incluyen sensores para determinar el par de torsión, programándose estos sensores y los controles electrónicos para su uso en diversas ecuaciones conocidas en la técnica, que correlacionan el par de torsión con la fricción y, de esta manera, con las determinaciones de apriete. Estos sistemas deben hacer suposiciones necesariamente sobre la planicidad (o suavidad) de las superficies, sobre el coeficiente de fricción, sobre la carga de apriete aplicada a un perno u otra pieza, sobre las velocidades de desgaste para lubricantes, revestimientos de conversión y sustratos y sobre otras variables. Todas estas suposiciones se usan para abordar el problema de determinar cuándo una sujeción se ha apretado suficientemente, por ejemplo, y las suposiciones dependen de piezas consistentes, relativamente uniformes, que tienen características consistentes.

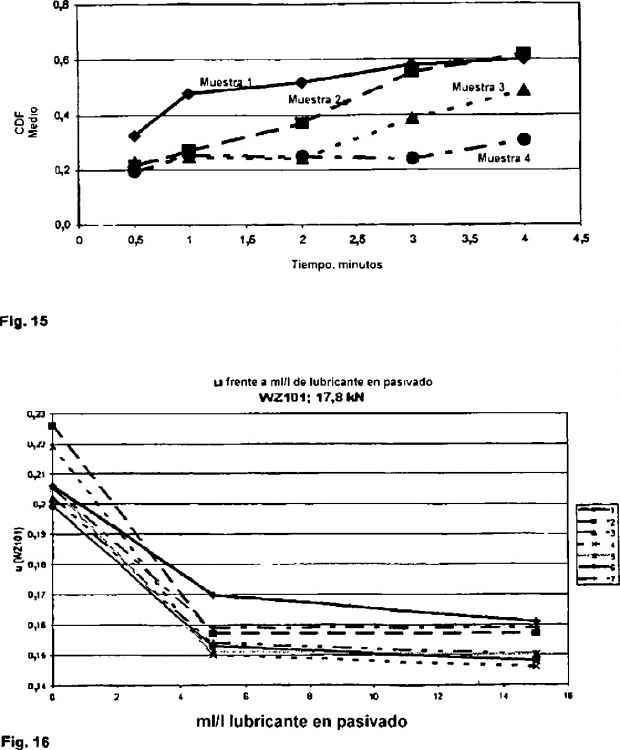

Debido a que la fricción es una parte importante del procedimiento de apriete de una sujeción, por ejemplo, una combinación de perno roscado y tuerca, el control de la fricción por lubricación de las superficies en contacto es importante. La suficiencia de lubricación puede determinarse midiendo la fricción, o el coeficiente de fricción, resultante del uso del lubricante aplicado entre las superficies que se mueven unas con respecto a otras. Los regímenes de lubricación pueden definirse mediante una curva de Stribeck, en la que el coeficiente de fricción se representa como una función de la velocidad de deslizamiento para una combinación de dos superficies, denominado par tribológico, y un lubricante intermedio. La lubricación límite es la situación en la que la velocidad de deslizamiento es lenta y la fuerza de carga se realiza totalmente por las asperezas en el área de contacto, protegida por moléculas adsorbidas del lubricante y/o una capa fina de lubricación y/u óxido. Las interacciones de las superficies con lubricación límite, y la relación de las resistencias a cizalla de los lubricantes y las asperezas superficiales respecto a la lubricidad global se sabe que están relacionadas con el desgaste del lubricante y que desempeñan un papel en la lubricación límite.

Las situaciones de lubricación límite existen en cojinetes de maquinaria, cuando se están poniendo en marcha o deteniendo, y la velocidad no es suficientemente alta para crear un régimen hidrodinámico. Otros ejemplos incluyen el contacto entre los dientes de engranaje, portillos de turbina, y otros equipos que se mueven lentamente, tal como vaivén hidráulico en operaciones de elevación o con absorbedores de choque o con puntales,...

Reivindicaciones:

1. Un sustrato revestido, que comprende:

una primera capa de revestimiento lúbrico, que recubre el sustrato, comprendiendo la primera capa de revestimiento lúbrico un primer lubricante, que proporciona a la primera capa de revestimiento lúbrico un primer coeficiente de fricción; y

una segunda capa de revestimiento lúbrico, que recubre la primera capa de revestimiento lúbrico, comprendiendo la segunda capa de revestimiento lúbrico un segundo lubricante, que proporciona a la segunda capa de revestimiento lúbrico un segundo coeficiente de fricción, siendo el segundo coeficiente de fricción mayor que el primer coeficiente de fricción.

2. El sustrato revestido de la reivindicación 1, en el que el primer y segundo lubricantes son el mismo lubricante, y el lubricante está presente en la primera capa de revestimiento lúbrico a una concentración mayor que una concentración del lubricante en la segunda capa de revestimiento lúbrico.

3. El sustrato revestido de la reivindicación 1, en el que el primer y segundo lubricantes son lubricantes diferentes.

4. El sustrato revestido de la reivindicación 1, en el que el primer lubricante tiene una primera lubricidad, el segundo lubricante tiene una segunda lubricidad y la primera lubricidad es menor que la segunda lubricidad, o la primera lubricidad es mayor que la segunda lubricidad.

5. El sustrato revestido de la reivindicación 1, que comprende adicionalmente una tercera o más capas de revestimiento lúbrico posteriores, que recubren la segunda capa de revestimiento lúbrico sucesivas, en el que cada capa de sucesiva incluye un lubricante que proporciona a la capa de revestimiento sucesiva respectiva un coeficiente de fricción mayor que el de cada una de las capas de revestimiento precedentes.

6. El sustrato revestido de la reivindicación 1, en el que sustrato está revestido con una capa base que comprende uno o más de una capa de metal o de aleación, un revestimiento de conversión y una composición de sellado, en el que la primera capa de revestimiento lúbrico recubre la capa base.

7. El sustrato revestido de la reivindicación 1, en el que el primer y/o segundo lubricantes comprenden, independientemente, una cera basada en petróleo, natural o sintética, una grasa o aceite vegetal, un polímero fluorado, un polímero de poliolefina, un sulfuro de molibdeno, un disulfuro de volframio, plata, grafito, esteatita, un estearato, un ditiofosfonato, una grasa basada en calcio, un lubricante sólido blanco reactivo, o una mezcla o combinación de dos o más cualquiera de los mismos.

8. El sustrato revestido de la reivindicación 1, en el que al menos una de la primera capa de revestimiento lúbrico y la segunda capa de revestimiento lúbrico, comprende adicionalmente un aglutinante, una resina curable o un lubricante de película seca.

9. El sustrato revestido de la reivindicación 1, en el que el sustrato es un metal que tiene una superficie y (A) una o más capas de metal o de aleación están sobre la superficie y la primera capa de revestimiento lúbrico está sobre la una o más capas de metal o de aleación, (B) una capa de un revestimiento de conversión está sobre la superficie y la primera capa de revestimiento lúbrico está sobre la capa de un revestimiento de conversión, o (C) una o más capas de metal o de aleación están sobre la superficie, una capa de un revestimiento de conversión está sobre la una o más capas de metal o de aleación y la primera capa de revestimiento lúbrico está sobre la capa de un revestimiento de conversión.

10. Un revestimiento seco al tacto sobre un sustrato, en el que el revestimiento comprende una superficie externa y una superficie interna que recubre el sustrato, al menos un lubricante y al menos un material no lúbrico, en el que el al menos un lubricante proporciona un mayor coeficiente de fricción a la superficie externa que a la superficie interna.

11. Un artículo, que comprende:

un sustrato;

una capa (a) de cinc o de aleación de cinc sobre al menos una parte del sustrato;

una capa (b) de revestimiento de conversión de cromo trivalente que recubre la capa (a); y cualquiera de

una primera capa que contiene lubricante (c) que recubre la capa (b); y

una segunda capa que contiene lubricante (d) que recubre la capa (c), comprendiendo la capa (c) un coeficiente de fricción menor que un coeficiente de fricción de la capa (d), o

una capa que contiene lubricante (c) que recubre la capa (b), comprendiendo la capa (c) una superficie interna en contacto con, o que recubre, la capa (b) y una superficie externa orientada lejos de la capa (b) y un lubricante, confiriendo el lubricante un coeficiente de fricción menor en la superficie interna que en la superficie externa.

12. Un procedimiento para aplicar un revestimiento lúbrico a un sustrato, que comprende:

aplicar una primera capa de revestimiento lúbrico sobre el sustrato, comprendiendo la primera capa de revestimiento lúbrico un primer lubricante, que proporciona a la primera capa de revestimiento lúbrico un primer coeficiente de fricción; y

aplicar una segunda capa de revestimiento lúbrico sobre la primera capa de revestimiento lúbrico, comprendiendo la segunda capa de revestimiento lúbrico un segundo lubricante, que proporciona a la segunda capa de revestimiento lúbrico un segundo coeficiente de fricción,

que el segundo coeficiente de fricción es mayor que el primer coeficiente de fricción.

13. El procedimiento de la reivindicación 12, que comprende adicionalmente aplicar al menos una capa de revestimiento adicional sobre la segunda capa de revestimiento lúbrico, en el que la al menos una capa de revestimiento adicional comprende un lubricante que proporciona un coeficiente de fricción mayor que el segundo coeficiente de fricción.

14. El procedimiento de la reivindicación 12, que comprende adicionalmente aplicar al menos una capa de metal o de aleación sobre al sustrato, y/o aplicar al menos una capa base de un revestimiento de conversión sobre el sustrato, sumergiendo el sustrato en una composición que comprende al menos un pasivante y/o al menos un anticorrosivo.

15. El procedimiento de la reivindicación 12, en el que después de la etapa de aplicación de la segunda capa de revestimiento lúbrico, el sustrato revestido se calienta para provocar la difusión entre la primera capa de revestimiento lúbrico y la segunda capa de revestimiento lúbrico, formándose una capa de revestimiento de material compuesto, comprendiendo la capa de revestimiento de material compuesto un coeficiente de fricción menor adyacente a la capa base y un coeficiente de fricción mayor en las partes externas de la capa de revestimiento de material compuesto.

16. El procedimiento de la reivindicación 15, en el que el coeficiente de fricción de la capa de revestimiento de material compuesto aumenta gradualmente en gradiente desde adyacente a la capa base hacia una superficie externa de la capa de revestimiento de material compuesto.

Patentes similares o relacionadas:

COMPOSICIÓN IGNÍFUGA QUE ENTREGA PROTECCIÓN ACTIVA Y PASIVA CONTRA INCENDIOS, del 16 de Julio de 2020, de COMERCIAL E INDUSTRIAL CHILE CHEMICALS SPA: Esta invención se refiere a composiciones ignífugas, y más particularmente a composiciones ignífugas del tipo para uso en estructuras de madera, paneles de construcción, […]

Revestimientos reductores de Nox y métodos para reducir Nox con los mismos, del 3 de Junio de 2020, de TRONOX LLC: Una construcción en capas que comprende: una base; una primera capa de revestimiento en la base, la primera capa de revestimiento […]

Método para proteger los productos de acero tratados térmicamente contra la oxidación y la descarburación, del 13 de Mayo de 2020, de Tata Steel UK Limited: Método para prevenir o limitar la oxidación y/o descarburación de un producto de acero cuando se somete a un tratamiento térmico, caracterizado porque antes […]

Sustancias de revestimiento acuosas, del 6 de Mayo de 2020, de DAW SE: Sustancias de revestimiento de dispersión acuosas, que contienen a) aglutinantes orgánicos, que están presentes en forma de una dispersión acuosa a base de copolímeros […]

Procedimiento para la protección de superficies, del 6 de Mayo de 2020, de Schmitt Prof. Möhlmann & Collegen Wirtschaftskanzlei Insolvenzverwalter Aktiengesellschaft: Procedimiento de protección contra daños de las superficies pintadas de productos técnicos mediante la aplicación de una capa protectora, […]

Sustancias de revestimiento acuosas, del 6 de Mayo de 2020, de DAW SE: Sustancias de revestimiento acuosas, que contienen a) aglutinantes orgánicos en una cantidad en el intervalo comprendido entre el 4,0 y el 30 % en […]

Composiciones acuosas de revestimiento que incluyen el producto de reacción de anhídrido maleico con un compuesto insaturado y una amina, del 29 de Abril de 2020, de AKZO NOBEL COATINGS INTERNATIONAL B.V.: Una composición de revestimiento acuosa que comprende un compuesto de succinimida sustituida, en donde el compuesto de succinimida sustituida […]

Procedimiento de revestimiento de una superficie metálica por una capa híbrida, del 1 de Abril de 2020, de CENTRE DE RECHERCHES METALLURGIQUES ASBL - CENTRUM VOOR RESEARCH IN DE METALLURGIE VZW: Procedimiento para revestir un sustrato metálico de forma simple o compleja, estático o en movimiento, mediante una capa de revestimiento híbrida […]