RECIPIENTE A PRESION Y PROCEDIMIENTO DE FABRICACION DEL MISMO.

Un procedimiento para producir un recipiente a presión que comprende las etapas de:

formar una capa (4) de resina reforzada con fibra, que está fabricada de fibra reforzada (3) impregnada en resina, en una superficie del cuerpo del recipiente;

endurecer la capa (4) de resina reforzada con fibra para obtener un recipiente a presión que tiene una presión de rotura, que es de 2,2 a 2,8 veces mayor que la presión de carga; y

aplicar una presión interna y deformar plásticamente el cuerpo (2) del recipiente, de tal modo que una distorsión de la superficie del cuerpo del recipiente en una dirección circunferencial del cuerpo del recipiente esté en el intervalo del 0,7% al 0,9%

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/015426.

Solicitante: MITSUBISHI RAYON CO., LTD..

Nacionalidad solicitante: Japón.

Dirección: 6-41, KONAN 1-CHOME, MINATO-KU,TOKYO 108-8506.

Inventor/es: TAKEMOTO,HIDEHIRO, ISHIMORI,TAKUMI, SUGIURA,MASAYUKI.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Abril de 2010.

Clasificación Internacional de Patentes:

- F17C1/06 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F17 ALMACENAMIENTO O DISTRIBUCION DE GASES O LIQUIDOS. › F17C RECIPIENTES PARA CONTENER O ALMACENAR GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS; GASOMETROS DE CAPACIDAD FIJA; LLENADO O DESCARGA DE RECIPIENTES CON GASES COMPRIMIDOS, LICUADOS O SOLIDIFICADOS (utilización de cámaras o cavidades naturales o artificiales para el almacenamiento de fluidos B65G 5/00; construcción o ensamblaje de depósitos almacenadores empleando las técnicas de la ingeniería civil E04H 7/00; gasómetros de capacidad variable F17B; máquinas, instalaciones o sistemas de refrigeración o licuefacción F25). › F17C 1/00 Recipientes a presión, p. ej. cilindros de gas, tanques de gas, cartuchos reemplazables (aparatos presurizados con fines diferentes de los de almacenamiento, véanse las subclases apropiadas tales como la A62C, B05B; combinados con vehículos, véanse las subclases apropiadas de las clases B60 - B64; recipientes a presión en general F16J 12/00). › constituidas por bandas o materiales filiformes enrollados, p. ej. hilos metálicos.

Clasificación PCT:

- F17C1/06 F17C 1/00 […] › constituidas por bandas o materiales filiformes enrollados, p. ej. hilos metálicos.

Clasificación antigua:

- F17C1/06 F17C 1/00 […] › constituidas por bandas o materiales filiformes enrollados, p. ej. hilos metálicos.

Fragmento de la descripción:

Recipiente a presión y procedimiento de fabricación del mismo.

Campo técnico

La presente invención versa acerca de un recipiente a presión usado como recipiente de almacenaje de gas a presión elevada, y acerca de un procedimiento para producir el recipiente a presión.

Técnica antecedente

Se vienen usando recipientes fabricados de acero como recipientes de almacenaje para gas a presión elevada. Sin embargo, los recipientes fabricados de acero son pesados y hace falta mucha mano de obra para moverlos y transportarlos. Por ejemplo, en un automóvil que use combustible en forma de gas, para reducir el peso del automóvil y reducir el consumo de combustible, se ha deseado reducir el peso del recipiente de almacenaje del combustible.

En vez de recipientes convencionales de acero, se han usado como recipientes de almacenaje para gas a presión elevada recipientes a presión fabricados de un material compuesto, en el que una camisa de resina o una camisa metálica se refuerzan con una fibra reforzada. El recipiente a presión fabricado de material compuesto reforzado con fibra puede aumentar la presión de carga y reducir el peso.

Ejemplos representativos del procedimiento de devanado de la fibra reforzada en la producción del recipiente a presión fabricado de un material compuesto reforzado con fibra incluyen un procedimiento de devanado de filamentos. El procedimiento de devanado de filamentos es un procedimiento en el que una fibra continua reforzada impregnada en resina se enrolla en torno a una camisa como un cuerpo de recipiente, y, a continuación, la resina se endurece para producir un recipiente a presión fabricado de material compuesto reforzado con fibra.

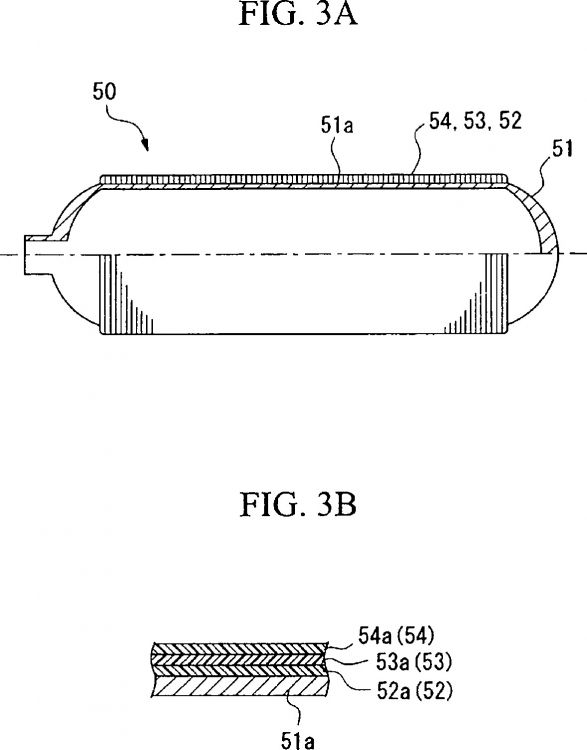

La Fig. 3 muestra un recipiente a presión dado a conocer en el documento 1 de patente. El recipiente 50 a presión comprende capas 52, 53 y 54 de cubierta que están fabricadas de resina reforzada con fibra enrollando materiales reforzados 52a, 53a y 54 cubiertos de resina alrededor de una porción 51a de cuerpo de una camisa cilíndrica 51 de metal (cuerpo del recipiente), en este orden, desde un lado interior a un lado exterior.

En el recipiente 50 a presión, las cargas de tracción aplicadas a cada capa 52, 53 y 54 de cubierta en la dirección circunferencial son sustancialmente equivalentes calibrando el módulo de elasticidad de hebra de una capa exterior para que sea más elevado que el de una capa interior. Debido a esto, el recipiente 50 a presión tiene una elevada estanqueidad a la presión y un peso reducido.

Aunque el recipiente a presión tenga una presión de rotura suficiente, tiene otro problema. Concretamente, dado que el recipiente a presión se rompe en pedazos, es necesario evitar la dispersión de los trozos.

Además, es importante que los recipientes a presión tengan no solo una propiedad de presión de rotura excelente, sino también una propiedad de fatiga excelente. En particular, la propiedad de fatiga de un recipiente a presión que comprende una camisa (cuerpo del recipiente) fabricada de un metal como el aluminio mejora sometiéndola a un tratamiento de autozunchado a presión elevada para aplicar un esfuerzo de compresión a la camisa, de modo el esfuerzo de compresión aplicado esté en el intervalo de linealidad de la camisa.

Sin embargo, cuando se produce un recipiente a presión considerando que el esfuerzo de compresión aplicado a la camisa es un factor muy importante, hay un caso en el que la presión de rotura es mayor de lo que se quiere. En cambio, cuando se produce un recipiente a presión considerando que la presión de rotura es un factor muy importante, el recipiente a presión no puede soportar el esfuerzo de compresión necesario. En consecuencia, hay un problema, porque aumenta el peso del recipiente a presión.

Además, los estándares de recipientes de presión, como el S 1121 de Seguridad de Gas a Presión Elevada del Instituto de Japón (KHK) se estandarizan en base a las propiedades de la fibra de vidrio, en particular a la propiedad de fatiga. Por lo tanto, los recipientes a presión que se producen usando una fibra reforzada que tiene una excelente propiedad de fatiga tienen una seguridad innecesariamente alta.

El documento US 2002/0029449 A1, considerado el más cercano en la técnica anterior, da a conocer un procedimiento para fabricar un recipiente a presión, en el cual se envuelve una camisa alrededor del recipiente dotada de una resistencia predeterminada, se aplica al recipiente una primera presión que es mayor que la presión de fluencia, y después se envuelve una segunda camisa alrededor del recipiente.

Revelación de la invención

En consideración de los problemas descritos en lo que antecede, un objeto de la presente invención es proporcionar un recipiente a presión que es excelente en la propiedad de fatiga y en la propiedad de rotura y que tiene un peso reducido, y un procedimiento para producir un recipiente a presión.

El recipiente a presión puede comprender una capa de resina reforzada con fibra que está fabricada de una fibra reforzada impregnada en resina, en una superficie de un cuerpo del recipiente, en el que el recipiente a presión puede producirse formando la capa de resina reforzada con fibra en la superficie del cuerpo del recipiente, endureciendo la capa de resina reforzada con fibra y, después, aplicando una presión interna y deformando plásticamente el cuerpo del recipiente de tal modo que una distorsión de la superficie del cuerpo del recipiente en una dirección circunferencial del cuerpo del recipiente esté en un intervalo del 0,7% al 0,9% y en el que el recipiente a presión tiene una presión de rotura, que es de 2,2 a 2,8 veces mayor que una presión de carga.

El procedimiento para producir un recipiente a presión de la presente invención comprende las etapas de: formar una capa de resina reforzada con fibra, que está fabricada de una fibra impregnada en resina, sobre una superficie de un cuerpo de recipiente; endurecer la capa de resina reforzada con fibra para obtener un recipiente a presión que tiene una presión de rotura, que es de 2,2 a 2,8 veces mayor que una presión de carga; y aplicar una presión interna y deformar plástica el cuerpo del recipiente de tal modo que una distorsión de la superficie del cuerpo del recipiente en una dirección circunferencial del cuerpo del recipiente esté en un intervalo del 0,7% al 0,9%.

Conforme al recipiente a presión y al procedimiento para producir un recipiente a presión de la presente invención, dado que el cuerpo del recipiente es sometido a un tratamiento denominado tratamiento de autozunchado, en el que al cuerpo del recipiente se le aplica una presión interna y se lo deforma plásticamente de tal modo que la distorsión de la superficie del cuerpo del recipiente en una dirección circunferencial del cuerpo del recipiente esté en un intervalo del 0,7% al 0,9%, y que el recipiente a presión tiene una presión de rotura, que es de 2,2 a 2,8 veces mayor que una presión de carga, el recipiente a presión y el procedimiento para producir un recipiente a presión de la presente invención mejoran la propiedad de fatiga y la propiedad de rotura del recipiente a presión, y reducen el peso del recipiente a presión.

Breve descripción de los dibujos

La Fig. 1 es una vista en corte transversal que muestra una realización del recipiente a presión conforme a la presente invención.

Las Figuras 2A a 2D son vistas explicativas para un procedimiento para producir el recipiente a presión mostrado en la Fig. 1.

La Fig. 3A es una vista en corte transversal parcial para explicar un recipiente convencional a presión, y la Fig. 3B es una vista ampliada que muestra una parte principal del recipiente a presión mostrado en la Fig. 3A.

Mejor modo de llevar a cabo la invención

La Fig. 1 es una vista en corte transversal que muestra una realización del recipiente a presión conforme...

Reivindicaciones:

1. Un procedimiento para producir un recipiente a presión que comprende las etapas de:

2. Un procedimiento conforme a la reivindicación 1 en el que la fibra reforzada (3) tiene una ductilidad en un intervalo del 1,4% al 1,6%.

3. Un procedimiento conforme a la reivindicación 1 en el que la fibra reforzada (3) tiene un módulo de elasticidad de hebra de 250 GPa o mayor.

4. Un procedimiento conforme a la reivindicación 1 en el que la capa (4) de resina reforzada con fibra tiene una estructura estratificada, y un módulo de elasticidad de hebra de una capa que constituye la capa (4) de resina reforzada con fibra es diferente de un módulo de elasticidad de hebra de otra capa que constituye la capa (4) de resina reforzada con fibra.

5. Un procedimiento conforme a la reivindicación 1 en el que la capa (4) de resina reforzada con fibra tiene una estructura estratificada que comprende una capa de orientación circunferencial en la que una dirección de orientación de la fibra reforzada impregnada en resina es una dirección circunferencial del cuerpo del recipiente, y una orientación axial en la que una dirección de orientación de la fibra reforzada impregnada en resina es una dirección axial del cuerpo del recipiente.

6. Un procedimiento conforme a la reivindicación 5 en el que la capa (4) de resina reforzada comprende la capa de orientación circunferencial y la capa de orientación axial, que están dispuestas de forma estratificada alternativamente.

7. Un procedimiento conforme a la reivindicación 5 en el que la capa más externa de la capa de resina reforzada es la capa de orientación circunferencial.

8. Un procedimiento conforme a la reivindicación 1 en el que el cuerpo del recipiente está fabricado de una aleación de aluminio.

Patentes similares o relacionadas:

Recipiente a presión interna para desalinización de agua de mar, del 10 de Junio de 2020, de ARISAWA MFG. CO., LTD: Recipiente a presión para su uso en desalinización de agua de mar o purificación de agua por ósmosis inversa, que comprende un cuerpo de tubería formado mediante bobinado […]

SISTEMA DE ALMACENAMIENTO DE GAS A ALTA PRESIÓN DE MORFOLOGÍA ADAPTABLE, del 4 de Febrero de 2020, de OJEDA MONGE, Antonio: 1. El sistema de almacenamiento de gas a presión, comprendiendo principalmente dicho sistema de: - una pluralidad de tubos distribuidos en el […]

Tanques de fibra óptica, del 6 de Noviembre de 2019, de AMTROL LICENSING INC: Tanque de fluido, que comprende: un revestimiento polimérico que comprende una pared superior y una pared inferior , […]

Recipiente de fibra enrollada, del 24 de Julio de 2019, de CARR,ROGER: Recipiente que comprende un contenedor de plástico enrollado con fibra para proporcionar una primera capa de hilos revestidos por una segunda […]

Cilindro de alta presión de materiales compuestos, del 25 de Abril de 2018, de Lukyanets, Sergei Vladimirovich: El cilindro de alta presión que contiene un cuello de salida al menos en uno de los fondos, una camisa selladora de pared delgada de acero inoxidable de […]

Depósito destinado a almacenar medios líquidos o gaseosos bajo presión y método de fabricación del mismo, del 15 de Noviembre de 2017, de Stelia Aerospace Composites: Depósito destinado a almacenar medios líquidos o gaseosos bajo presión, que comprende una carcasa interna que define una cámara de […]

Depósito a presión para la recepción y el almacenamiento de fluidos criógenos, del 2 de Noviembre de 2016, de MT AEROSPACE AG: Depósito a presión para la recepción y al almacenamiento de fluidos criógenos, especialmente de líquidos criógenos, compuesto por un depósito de […]

Reborde para un recipiente de presión compuesto, del 18 de Mayo de 2016, de Hexagon Ragasco AS: Un recipiente de presión compuesto para fluidos, que comprende una capa hermética de revestimiento a los fluidos y una capa de soporte […]