PROCEDIMIENTO DE RECICLADO Y DE VALORIZACION DE PILAS SALINAS Y ALCALINAS.

Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas que está compuesto por un proceso de tres fases sucesivas:

una primera fase de clasificación de los lotes de pilas recogidas; una segunda fase de tratamiento mecánico de las pilas, fase que está compuesta por la trituración mecánica de las pilas, la separación magnética del material triturado, el fraccionamiento granulométrico del material triturado al que se ha extraído el hierro, y la separación cualitativa de las partículas denominadas "gruesas", proporcionando siete partes fraccionarias de productos: los "ferrosos", los "nos", los"medianos", los"desechos" los "no ferrosos", los"plásticos" y los "papeles"; y una tercera fase de tratamiento físico o físico-químico de estas partes fraccionarias, valorizándose las partes fraccionarias "ferrosa" y "no ferrosa", y lavándose la parte fraccionaria de "plásticos" en una mezcla de ácido sulfúrico y ácido nítrico, aclarándose y escurriéndose posteriormente, procedimiento caracterizado porque, en la tercera fase, la parte fraccionaria de elementos "medianos" se vuelve a triturar y se integra en la parte fraccionaria de elementos "nos", para formar un solo grupo denominado "Masa Negra" ("Black Mass"), sometiéndose este grupo a un tratamiento hidrometalúrgico que comprende las siguientes etapas: en primer lugar, un lavado en una disolución de sosa cáustica, un filtrado y un aclarado, con el n de extraer los cloruros, el amonio, el potasio, y el resto de sales solubles; a continuación, un ataque ácido mediante una disolución de ácido sulfúrico en presencia de hierro metálico para disolver el cinc y el manganeso; posteriormente, se efectúa la reducción por peróxido de hidrógeno, en presencia de un anti-espumante, para solubilizar el manganeso residual, y también se efectúan las operaciones siguientes: el ajuste del pH mediante amoniaco, óxido de cinc u óxido de manganeso, la oculacióndel grupo,el filtrado que permite separar una disolución rica en sulfatosde cinc y de manganeso, la purificación de la disolución, que comprende el ajuste del pH mediante H2SO4, la cementación del cobre, del cadmio, del mercurio y del plomo, mediante el polvo de cinc, y la eliminación de los cementos por filtrado, y la combinación del níquel mediante el etilxantato de sodio o de potasio, después del reajuste del pH, y su eliminación por filtrado, y, posteriormente, la valorización de los sulfatos de cinc y de manganeso comprendidos en la disolución depurada, tal como están o después de su precipitación

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E01108707.

Solicitante: REVATECH S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE L'ILE MONSIN 95,4020 LIEGE.

Inventor/es: 'T SERSTEVENS,ANDRE.

Fecha de Publicación: .

Fecha Solicitud PCT: 6 de Abril de 2001.

Fecha Concesión Europea: 21 de Octubre de 2009.

Clasificación Internacional de Patentes:

- H01M10/54 ELECTRICIDAD. › H01 ELEMENTOS ELECTRICOS BASICOS. › H01M PROCEDIMIENTOS O MEDIOS, p. ej. BATERÍAS, PARA LA CONVERSION DIRECTA DE LA ENERGIA QUIMICA EN ENERGIA ELECTRICA. › H01M 10/00 Células secundarias; Su fabricación. › Recuperación de partes útiles de acumuladores usados.

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento de reciclado y de valorización de pilas salinas y alcalinas.

La invención se refiere a un procedimiento de reciclado de las pilas salinas y alcalinas de todas las dimensiones, que permite la valorización de la mayor parte de sus constituyentes, que estén en mezcla o no: además el procedimiento tolera la presencia, en proporción limitada, de pilas de litio, de pilas recargables de níquel/cadmio y de níquel-hidruro y de pilas de botones. Este procedimiento de reciclado incluye una sucesión de tres fases: la clasificación de los lotes de pilas recogidas, el tratamiento mecánico de las pilas y el tratamiento físico y/o físico-químico de los subproductos obtenidos en la segunda fase.

Hoy en día, la protección del medio ambiente se convirtió en una preocupación principal e incluso en una obligación. Vista la presencia de productos tóxicos o peligrosos tales como el mercurio, el plomo, el zinc, el níquel o también el cadmio en las pilas y baterías eléctricas, parece indispensable proponer soluciones de tratamiento y valorización para este tipo de residuos. Estos ahora se recogen antes que se eliminen en descarga como simples residuos domésticos. Desde hace tiempo ya, las baterías de plomo y de níquel-cadmio son objeto de un tratamiento apropiado que conduce al reciclado de sus componentes. Visto su composición y su forma muy variada, el tratamiento de las otras pilas, principalmente alcalinas y salinas, es más complejo. Ya se propusieron varios procedimientos. Los más antiguos requieren una etapa de calcinación o de pirólisis que haga que las operaciones sean largas y costosas. Otros explotan la vía pirometalúrgica (Citron Valdi). Más recientes, otros también, someten el material triturado a una lixiviación en medio bien sea ácido o bien básico, seguido de un tratamiento electrolítico o no de una u otra de las fracciones obtenidas (ej. Eurodieuze, Recupyl. Zimaval).

La presente invención se distingue de los procedimientos anteriormente citados de la manera que sigue:

El procedimiento de reciclado incluye una sucesión de tres fases.

La primera fase se desarrolla en dos etapas.

La primera etapa consiste en una clasificación manual sobre banda transportadora, que asegura la eliminación de los cuerpos extraños y de las pilas indeseables.

La segunda etapa es el cribado mecánico de la masa para la recuperación de las pilas de botones.

Al término de la primera fase, se tiene por una parte, las pilas alcalinas y salinas y por otra parte las pilas de botones, los cuerpos extraños y otras pilas indeseables que se orientan hacia sectores de tratamiento adecuados.

La segunda fase está constituida por el tratamiento mecánico de las pilas que incluye las operaciones siguientes:

El fraccionamiento granulométrico se puede en algunos casos limitar a dos fracciones: los superiores a 3 mm y los inferiores a 3 mm. Los cortes granulométricos de 3 y 5 mm pueden también variar en función de las condiciones operativas, de la naturaleza de las pilas en la entrada de la unidad y los imperativos fijados por la calidad de los productos terminados o de la conducta de la tabla densimétrica.

Los cortes se pueden entonces definir en 1, 2, 3, 4, ... o 20 mm.

El conjunto de las fracciones producidas se puede, por lo tanto, clasificar del siguiente modo:

Reivindicaciones:

1. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas que incluye una sucesión de tres fases; una primera fase de clasificación de los lotes de pilas recogidas: una segunda fase de tratamiento mecánico de las pilas que incluye la trituración mecánica de las pilas, la separación magnética del material triturado, el fraccionamiento granulométricos del material triturado al que se ha eliminado la chatarra y la separación cualitativa de las partículas denominadas "gruesas" y dando siete fracciones de productos, los "ferrosos", los "finos", los "medianos", los "desechos", los "no ferrosos", los "plásticos" y los "papeles"; y una tercera fase de tratamiento físico o físico-químico de estas fracciones, siendo las fracciones de "ferrosos" y "no ferrosos" valorizadas y siendo la fracción de "plásticos" lavada en una mezcla de ácidos sulfúrica y nítrica, aclarada y escurrida, siendo caracterizado porque en una tercera fase la fracción de elementos "medianos" se tritura de nuevo y se integra a la fracción de elementos "finos" para no formar más que un grupo de "Masa Negra" ("Black Mass"), siendo este grupo sometido a un tratamiento hidrometalúrgico que incluye las siguientes etapas: en primer lugar un lavado en una solución de sosa cáustica, una filtración y un aclarado con el fin de extraer los cloruros, el amonio, el potasio y las otras sales solubles: a continuación un ataque ácido por una solución de ácido sulfúrico en presencia de hierro metálico para poner en solución el zinc y el manganeso; a continuación la reducción por peróxido de hidrógeno en presencia de un antiespumante para solubilizar el manganeso residual, el ajuste del pH por el amoníaco, el óxido de zinc o el óxido de manganeso, la floculación del grupo, la filtración permitiendo separar una solución rica en sulfatos de zinc y de manganeso, incluyendo la purificación de la solución el ajuste del pH por H2SO4, la cementación del cobre, del cadmio, del mercurio y del plomo por el polvo de zinc y la eliminación de los cementos por filtración, y el complejación del níquel por el etilxantato de sodio o potasio después del reajuste del pH y su eliminación por filtración y a continuación la valorización de los sulfatos de zinc y de manganeso incluido en la solución purificada tal cual o después de la precipitación.

2. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según la reivindicación 1, caracterizado porque la reducción del grupo se omite, el ajuste del pH antes de la floculación se hace con productos lavados del mismo grupo, y porque la purificación comprende, por lo tanto, la precipitación del hierro al fosfato de sodio, la cementación del cobre, del mercurio y del plomo con el polvo de zinc después del reajuste del pH, la eliminación del níquel por complejación al etilxantato de sodio o de potasio y la anodización del manganeso.

3. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según la reivindicación 1, caracterizado porque utiliza una unidad de tratamiento físico-químico que se puede dividir en dos partes, la primera utilizada para efectuar el lavado ácido de la fracción de elementos "plásticos" en vista a su valorización como combustible, permitiendo la segunda el reciclado y la valorización del alto contenido en zinc y manganeso de las pilas por el tratamiento hidrometalúrgico.

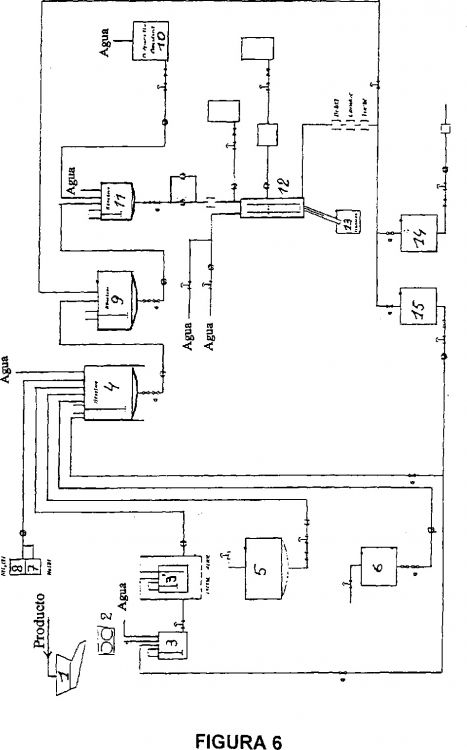

4. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según las reivindicaciones 1 y 3, caracterizado porque utiliza una unidad para el lavado - ácido de los elementos "plásticos" que incluyen una tolva de alimentación (5.1), un reactor con fondo cónico (5.2), un depósito de almacenamiento (5.3) para el reactivo "ácido sulfúrico y nítrico" en mezcla, un depósito de almacenamiento (5.4) para el ácido contaminado y las aguas de aclarado, una criba (5.5) vibrante: un recipiente (5.6) de recepción para las últimas aguas de lavado y de escurrido y un contenedor (5.7) para el almacenamiento de los "plásticos" limpios.

5. Procedimiento para el reciclado y la valorización de las pilas salinas y alcalinas según las reivindicaciones 1 y 3, caracterizado porque utiliza una unidad de extracción y de valorización del zinc y del manganeso que incluye una tolva de alimentación (6.1) destinada a recibir los productos del grupo "Masa Negra" ("Black Mass"), un desterronador (6.2), los reactores 6.3 y 6.3', con fondo cónico provistos de una hélice trituradora, un reactor (6.4) con fondo cónico provisto de un mezclador mecánico, un depósito (6,5) de almacenamiento para el reactivo "ácido sulfúrico", un depósito (6.6) de almacenamiento para el reactivo "agua oxigenada", un depósito (6.7) de almacenamiento para el reactivo "sosa cáustica", un depósito (6.8) para el almacenamiento del reactivo "amoníaco", un depósito (6.9) tampón con fondo cónico con mezclador mecánico, un reactor (6.10) para el floculante, un reactor (6.11) de floculación, una unidad (6.12) compuesta de un filtro-prensa, de un sistema de compactado y de un sistema de lavado de las telas, de un contenedor (6.13) para el almacenamiento de las tortas de filtro-prensa y de los depósitos (6.14) para el filtrado que se va a valorizar y para las aguas residuales del lavado básico.

Patentes similares o relacionadas:

Procedimiento para el tratamiento de baterías usadas, en particular baterías recargables e instalación de procesamiento de baterías, del 20 de Mayo de 2020, de Duesenfeld GmbH: Procedimiento para el tratamiento de baterías de litio usadas con las etapas: (a) trituración de las baterías , de modo que se obtenga material triturado […]

Procedimiento y sistema para reciclar baterías y placas de circuito impreso de desecho en sales fundidas o metales fundidos, del 11 de Marzo de 2020, de Riedewald, Frank: Sistema de reciclaje de materiales de alimentación compuestos de desecho tales como placas de circuito impreso (PCB), baterías, teléfonos […]

Dispositivos electroquímicos con un colector de corriente que tiene una resistencia incrementada a la corrosión, del 6 de Noviembre de 2019, de UNIVERSITÉ DE NANTES (100.0%): Dispositivo electroquímico o dispositivo foto-electroquímico que comprende un electrolito que contiene un anión bistriflimida, en lo sucesivo denominado TFSI-, […]

Proceso de fusión para la valorización de metales procedentes de baterías de iones de Li, del 6 de Noviembre de 2019, de UMICORE: Proceso para la recuperación de Co a partir de baterías de iones de Li que también contienen Al y C, comprendiendo las etapas de: - proporcionar un […]

Dispositivos y métodos para el reciclaje sin fundición de baterías de plomo-ácido, del 3 de Julio de 2019, de Aqua Metals Inc: Un método de procesamiento de materiales de plomo a partir de baterías de plomo-ácido, que comprende: proporcionar materiales de plomo que […]

Método de reciclado, del 27 de Mayo de 2019, de Lars Walch GmbH & Co. KG: Un método de reciclado del material de cátodo de una batería de ion de litio, que comprende: (i) proporcionar un cátodo de una batería de ion de litio […]

Procedimiento de reciclado para el tratamiento de baterias usadas, de forma particular baterias recargables e instalación de procesamiento de baterías, del 23 de Enero de 2019, de Duesenfeld GmbH: Procedimiento para el tratamiento de baterías de litio agotadas con las etapas: (a) triturar las baterías , de modo que se obtenga material triturado […]

Método para recuperar el sodio de una batería de sodio-azufre y dispositivo para recuperar el sodio de una batería de sodio-azufre, del 6 de Noviembre de 2018, de MITSUBISHI MATERIALS CORPORATION: Un metodo para recuperar el sodio de una bateria de sodio-azufre en un estado cargado que contiene sodio y azufre en un contendor de bateria […]