PROCEDIMIENTO PARA PRODUCIR PARTES DE REVESTIMIENTO DE MULTIPLES CAPAS.

Procedimiento para la producción de partes de revestimiento de múltiples capas,

que presentan material sintético termoplástico, en especial de partes de revestimiento internas (1) para vehículos automotores, con en cada caso al menos una capa portadora (4), una capa de decoración (2) y una capa de material espuma (3) consistente en un material sintético termoplástico, que presenta al menos en alguna parte una región (5) de mayor blandura y/o capacidad de absorber impactos, o bien su material presenta allí un mayor espesor, que con al menos una parte de borde (7, 7a; 8, 8a) presenta una transición gradual hacia el nivel de una capa de material espuma (3) que presenta un espesor uniforme;

en donde, para la formación de la región (5) donde el material presenta mayor espesor, se fija en primer término adicionalmente sobre la capa de material espuma (3) una preforma (32) consistente en material sintético termoplástico para un pedazo de material espuma recortado (6), y se emplea presión y calor para la conformación de las partes y para el cambio de forma de la preforma, rematándose generalmente al menos un parte de borde (7, 7a; 8, 8a), y para la unión termoplástica de la capa de material espuma (3) y del pedazo de material espuma recortado (6) con la capa portadora (4),

caracterizado porque

se aporta el calor exclusivamente con ayuda de la capa portadora (4) previamente calentada, y porque la sección transversal de la preforma (32) tiene un contorno rectangular

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02018755.

Solicitante: R+S TECHNIK GMBH.

Nacionalidad solicitante: Alemania.

Dirección: CARL-LEGIEN-STRASSE 16,63073 OFFENBACH AM MAIN.

Inventor/es: SPENGLER,GERD.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Agosto de 2002.

Fecha Concesión Europea: 24 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C44/06 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › Producción de artículos multicapa.

- B29C44/56H

Clasificación PCT:

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para producir partes de revestimiento de múltiples capas.

La invención se refiere a un procedimiento para la producción de partes de revestimiento de múltiples capas que presentan materiales sintéticos termoplásticos, conforme a la reivindicación 1.

Es conocida la producción de partes de revestimiento para vehículos automotores, como por ejemplo partes de revestimiento para el interior de las portezuelas, tableros de instrumentos o consolas, de múltiples capas, previéndose una delgada capa portadora y sobre la misma al menos una capa de material de decoración y entre las mismas, en al menos un lugar definido, una parte blanda y elástica, como por ejemplo una parte consistente en espuma sintética. También se conocen diversos procedimientos para la producción de partes de revestimiento de este tipo, siendo en cada caso necesario llevar a cabo varios pasos de trabajo, y además, los componentes adicionalmente empleados son desventajosos o al menos problemáticos por razones estilísticos o por una escasa compatibilidad con el medio ambiente. Así por ejemplo, las partes portantes planas estables se fabrican primeramente de material sintético en el procedimiento de moldeo por inyección o en el procedimiento de moldeo por prensado a partir de fibras de madera o bien de fibras naturales y similares. Una vez que la parte portadora esté lista, se colocan partes de material espuma en uno o varios lugares exactamente definidos, y se los sujeta con material adhesivo, estando la parte portadora completa recubierta de material adhesivo. Seguidamente se lamina esta parte con un material de decoración en el procedimiento de vacío o de prensado. La desventaja de ello es que en este caso se requieren cuatro pasos de trabajo y que también han de utilizarse materiales adhesivos que no son compatibles con el medio ambiente. Además de ello, puede percibirse la parte de material espuma en el lado visible debido a un escalonamiento en el contorno de la decoración, lo que se experimenta como desventajoso del punto de vista estilístico.

Por otra parte también se conoce aplicar directamente espuma de material sintético sobre algunas partes de una parte portadora previamente preparada, mediante un procedimiento para la aplicación de espuma. A continuación se reviste la parte portadora con material adhesivo, y finalmente, en un proceso de laminación se aplica material de decoración. En este procedimiento es ventajoso que la espuma aplicada o bien la capa de material espuma puede tener el contorno deseado, por lo que después de la terminación una transición de material espuma a la parte portadora, más plana, no puede percibirse como un escalón. Sin embargo, la desventaja consiste en la pluralidad de pasos de trabajo aquí requeridos. Además, para la aplicación de la espuma sobre la parte de la espuma, son necesarias costosas herramientas múltiples adicionales, y debido a los tiempos o ciclos de trabajo de duración variable, el procedimiento de la aplicación de la espuma requiere esencialmente más tiempo que otros procedimientos de producción. Finalmente, este procedimiento también implica elevados gastos de inversión para la instalación que aplica la espuma.

Del documento WO 00/74928 A se conoce un procedimiento para la producción de una parte de revestimiento de material sintético termoplástico de múltiples capas. Para esta parte de revestimiento se emplea una capa portadora, una capa de decoración y una capa de material espuma consistente en material sintético termoplástico dispuesta entre las mismas.

Por ello la presente invención tiene por objetivo indicar un procedimiento con cuya ayuda sea posible producir partes del tipo que aquí interesa sin elevados costos de capital invertido así como con reducidos costos corrientes, poseyendo además el producto terminado un aspecto ópticamente impecable y óptimas propiedades técnicas.

Este objetivo se logra mediante los rasgos de la parte caracterizante de la reivindicación 1.

En un perfeccionamiento de la invención esto se logra empleando en cada caso espuma de poliolefina como material sintético termoplástico tanto para la capa de material espuma como también para el pedazo de material espuma recortado, presentando la capa de material espuma adyacente a la capa de decoración una resistencia a las temperaturas y/o una densidad espacial, superiores a las del pedazo de material espuma recortado. Las diferentes propiedades de los materiales conducen a que debido al calor aportado desde la capa portadora y a la presión proveniente de la herramienta para prensar, solamente el pedazo de material espuma recortado se conforma de la manera deseada, resultando al menos una parte de borde que remata o termina gradualmente, mientras que las otras partes, o bien capas, se limitan a adoptar el contorno prefijado por la herramienta para prensar.

El dispositivo para la producción de la mencionada parte de material sintético abarca una herramienta para prensar provista de al menos un molde superior y con al menos un molde inferior, que antes y durante la unión del pedazo de material espuma recortado, suavemente elástico, con la parte portadora plana no transfieren calor sobre las partes a unir que han de modificarse por conformación. El calor necesario para la unión de las áreas de contacto por fusión y para la realización de las partes de borde rematadas del pedazo de material espuma recortado, blando y elástico, se basa exclusivamente en el calor que la parte portadora plana recibe en una instalación de calentamiento conectada flujo arriba, es decir por ejemplo en un calentador por contacto o mediante radiadores de infrarrojo y/o mediante aire caliente. El pedazo de material espuma recortado que sirve como parte interna blanda y elástica, es preferentemente una parte de poliolefina obtenida por troquelado que se coloca en una posición exacta en la herramienta para prensar, entre el molde superior y el molde inferior. En este caso es preferible que tanto la parte portadora, calentada a una temperatura de por ejemplo 200ºC, como también el pedazo de material espuma recortado, se dispongan en la herramienta para prensar antes del cierre del molde superior y molde inferior, en cada caso separados entre sí y con respecto a ambas partes de molde. La parte portadora plana y el pedazo de material espuma recortado, blando y elástico, situada junto a la capa de material espuma, se sujetan en una posición exacta entre ambas mitades de molde, y se conforman de la manera deseada al tener lugar el cierre del molde superior y molde inferior. En cuanto a la capa portadora plana, consiste de manera conveniente en fibras naturales y un material sintético termoplástico que sirve de agente ligante, para lo cual como material de partida sirven fibras de polipropileno.

De las reivindicaciones secundarias y de la descripción relacionada con el dibujo, resultan perfeccionamientos y formas de realización especiales de la invención.

A continuación se describe la invención con mayor detenimiento con ayuda de ejemplos de realización representados en el dibujo. Al respecto:

la Figura 1 muestra un corte interrumpido a través de una parte para revestimiento interno;

la Figura 2 muestra un corte como en la Figura 1, a través de un ejemplo de realización alternativo o variante;

la Figura 3 muestra esquemáticamente y en corte una vista lateral de componentes esenciales del dispositivo;

la Figura 4 muestra, en igual escala, así como en forma interrumpida, una vista con partes de la instalación de suministro, en una vista en planta;

la Figura 5 muestra la herramienta superior y la herramienta inferior en estado abierto, así como en mayor escala, esquemáticamente y en corte, como detalle de la Figura 3;

la Figura 6 muestra una vista de la herramienta para prensar como en la Figura 5, en estado cerrado;

la Figura 7 muestra, en mayor escala que en la Figura 3, la herramienta para prensar en estado abierto junto con otros componentes del dispositivo; y

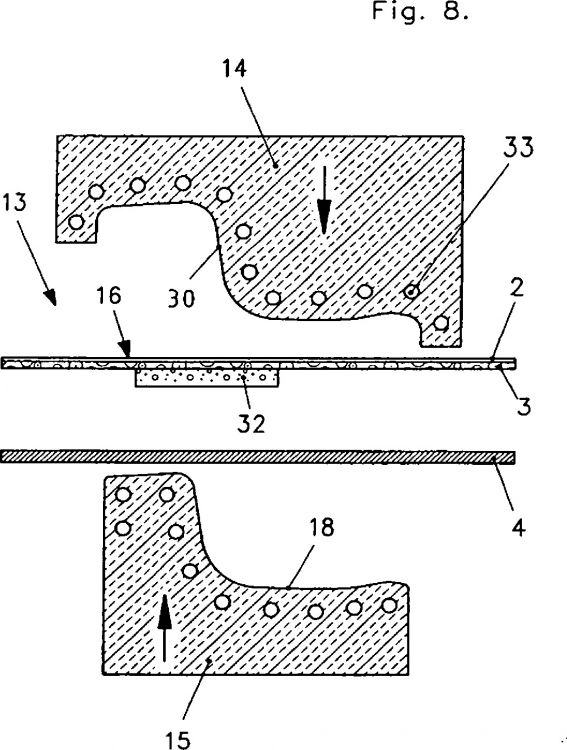

la Figura 8 muestra una vista como en la Figura 5, de una herramienta para prensar alternativa.

Una parte de revestimiento de múltiples capas, consistente al menos predominantemente en material sintético, tratándose en especial de una parte de revestimiento interna, 1, para un vehículo automotor como por ejemplo el recubrimiento de una portezuela de un automotor provisto de un reposabrazo, abarca una capa de decoración 2 y una capa de material espuma 3 aplicada por pegado, así como la capa portadora 4 que confiere la estabilidad necesaria para la forma de la parte de revestimiento...

Reivindicaciones:

1. Procedimiento para la producción de partes de revestimiento de múltiples capas, que presentan material sintético termoplástico, en especial de partes de revestimiento internas (1) para vehículos automotores, con en cada caso al menos una capa portadora (4), una capa de decoración (2) y una capa de material espuma (3) consistente en un material sintético termoplástico, que presenta al menos en alguna parte una región (5) de mayor blandura y/o capacidad de absorber impactos, o bien su material presenta allí un mayor espesor, que con al menos una parte de borde (7, 7a; 8, 8a) presenta una transición gradual hacia el nivel de una capa de material espuma (3) que presenta un espesor uniforme;

en donde, para la formación de la región (5) donde el material presenta mayor espesor, se fija en primer término adicionalmente sobre la capa de material espuma (3) una preforma (32) consistente en material sintético termoplástico para un pedazo de material espuma recortado (6), y se emplea presión y calor para la conformación de las partes y para el cambio de forma de la preforma, rematándose generalmente al menos un parte de borde (7, 7a; 8, 8a), y para la unión termoplástica de la capa de material espuma (3) y del pedazo de material espuma recortado (6) con la capa portadora (4),

caracterizado porque

se aporta el calor exclusivamente con ayuda de la capa portadora (4) previamente calentada, y porque la sección transversal de la preforma (32) tiene un contorno rectangular.

2. Procedimiento conforme a la reivindicación 1,

caracterizado porque

la capa de material espuma (3) y el pedazo de material espuma recortado (6) consisten en espuma de poliolefina, presentando la capa de material espuma (3) una resistencia a las temperaturas y/o una densidad espacial más elevadas que las del pedazo de material espuma recortado (6).

3. Procedimiento conforme a la reivindicación 1 y 2,

caracterizado porque

como espuma de poliolefina se emplea una espuma de polipropileno y/o una mezcla de la misma.

4. Procedimiento conforme a la reivindicación 1,

caracterizado porque

en primer término se pegan entre si la capa de decoración (2) con la capa de material espuma blando y elástico (3) y porque la misma se emplea como portadora para la preforma (32) prevista como pedazo de material espuma recortado (6) durante la introducción entre el molde superior (14) y molde inferior (15) de una herramienta para prensar (13).

5. Procedimiento conforme a la reivindicación 1,

caracterizado porque

la capa de decoración (2) junto con la capa de material espuma (3) pegada y el pedazo de material espuma recortado (6) por una parte y la capa portadora (4) suficientemente calentada por otra parte, se mantienen en primer término separadas entre sí entre el molde superior (14) y el molde inferior (15) de la herramienta para prensar (13), antes de que se cierre la herramienta para prensar (13), no calentada, y las partes se unan entre si por presión y calor procedente solamente de la capa portadora (4) calentada, y simultáneamente en la herramienta para prensar (13) al menos una región de borde (7, 8; 7a, 8a) de la preforma blanda y elástica (32) se conforma termoplásticamente en la herramienta para prensar (13) con la configuración del pedazo de material espuma recortado (6) que en sección transversal remata en forma de ángulo agudo.

6. Procedimiento conforme a la reivindicación 1,

caracterizado porque

se emplea una capa portadora (4) que contiene fibras naturales y material sintético termoplástico como agente ligante.

7. Procedimiento conforme a la reivindicación 1,

caracterizado porque

para el pedazo de material espuma recortado (6) se emplea una preforma (32) cuyo material presenta un espesor uniforme.

8. Procedimiento conforme a la reivindicación 1,

caracterizado porque

se calienta la capa portadora (4) fuera de la herramienta para prensar (13).

Patentes similares o relacionadas:

Componente de espuma de partículas con elemento de fijación incrustado y procedimiento para su fabricación, del 6 de Marzo de 2019, de KRALLMANN KUNSTSTOFFVERARBEITUNG GMBH: Componente de espuma de partículas con un elemento de fijación incrustado , en el que el elemento de fijación está rodeado, al menos en algunas […]

Método para fabricar paneles aislantes de espuma resistentes al fuego, del 24 de Agosto de 2016, de Dow Global Technologies LLC: Un procedimiento continuo para preparar un estratificado de espuma que tiene chapas de paramento metálicas, que comprende a) alimentar […]

Fabricación de placa aislante, del 17 de Agosto de 2016, de KINGSPAN RESEARCH AND DEVELOPMENTS LIMITED: Un procedimiento de fabricación de una placa de espuma aislante, polimérica y rígida del tipo que comprende una chapa de revestimiento inferior, una chapa de […]

Artículo que comprende ácido poliláctico espumado y proceso para fabricarlo, del 27 de Julio de 2016, de COMPAGNIE GERVAIS-DANONE: Un artículo que comprende un material plástico multicapa que comprende al menos: A) una capa A de un material termoplástico diferente de ácido […]

Procedimiento para la fabricación de implantes o productos intermedios de dichos implantes así como implantes y productos intermedios obtenidos mediante dicho procedimiento, del 16 de Marzo de 2016, de POLYTECH HEALTH&AESTHETICS GMBH: Procedimiento para fabricar implantes o productos intermedios de dichos implantes que comprende a) proporcionar una envoltura de implante que comprende […]

DISPOSITIVO ENMASCARANTE DE ESPUMA MEJORADO Y METODO DE FABRICACION DE TAL DISPOSITIVO., del 16 de Abril de 2007, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo de espuma para su uso como material enmascarante que comprende al menos tres tiras de espuma alargadas, teniendo cada tira un borde que se extiende […]

PROCEDIMIENTO PARA PRODUCIR ARTICULOS DE ESPUMA EN MULTIPLES CAPAS Y ARTICULOS PRODUCIDOS POR EL., del 16 de Octubre de 2005, de DOW GLOBAL TECHNOLOGIES INC.: Un procedimiento para producir un artículo de espuma de capas múltiples que comprende: (a) verter en un molde una primera formulación que forma elastómero para dar una primera […]

PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MONTAJE TERMOPLASTICA, del 18 de Mayo de 2010, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b, 10c) por fundición inyectada, en el que se une una lámina con un plástico, […]

PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MONTAJE TERMOPLASTICA, del 18 de Mayo de 2010, de BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT: Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b, 10c) por fundición inyectada, en el que se une una lámina con un plástico, […]