PROCEDIMIENTO PARA FABRICAR UNA PIEZA DE MONTAJE TERMOPLASTICA.

Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b,

10c) por fundición inyectada, en el que se une una lámina (24, 26) con un plástico, formando el plástico un cuerpo de espuma (28) que presenta burbujas de gas de extensión diferente de tal manera que, partiendo del núcleo (16) de la pieza de montaje, la extensión de las burbujas de gas disminuye en dirección al borde (20) de dicha pieza de montaje, con lo que se forma una capa de borde (12), caracterizado porque se ajusta el espesor de la lámina (24, 26) a la capa de borde (12) del cuerpo de espuma (28) en lo que respecta a la corriente de calor evacuable

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E03000715.

Solicitante: BAYERISCHE MOTOREN WERKE AKTIENGESELLSCHAFT.

Nacionalidad solicitante: Alemania.

Dirección: PETUELRING 130,80809 MUNCHEN.

Inventor/es: CONZE, MICHAEL.

Fecha de Publicación: .

Fecha Solicitud PCT: 13 de Enero de 2003.

Fecha Concesión Europea: 17 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B29C44/04A

Clasificación PCT:

- B29C44/04 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 44/00 Conformación por presión interna generada en el material, p. ej. por hinchamiento o por espumación. › formados por al menos dos partes constituidas por materiales químicas o físicamente diferentes, p. ej. con densidades distintas.

- B29C44/06 B29C 44/00 […] › Producción de artículos multicapa.

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento para fabricar una pieza de montaje termoplástica.

La presente invención concierne a un procedimiento para fabricar una pieza de montaje estatificada espumada termoplástica, obtenida por fundición inyectada, que comprende un cuerpo de espuma y una lámina unida con éste, según el preámbulo de la reivindicación 1.

Para proporcionar piezas de montaje blandas con una superficie óptica y/o táctil especial para la zona interior o la zona exterior de vehículos automóviles es conocido el recurso de unir una lámina que forma la superficie de la pieza de montaje con una capa de espuma termoplástica.

Por ejemplo, se fabrican la lámina y el cuerpo de espuma por el llamado procedimiento de monoemparedado o en un útil de emparedado multicanal, en donde se reúnen las masas fundidas en dos sistemas de canales calientes separados presentes en la boquilla de emparedado. Un procedimiento correspondiente se encuentra descrito en el documento DE 100 13 627 A1, según el cual se produce un cuerpo espumado juntamente con una piel.

Asimismo, es posible que, para fabrica una pieza de montaje de esta clase, se incorpore una lámina formadora de la superficie en un útil de fundición inyectada, aplicándose la lámina con su lado exterior a una de las mitades del útil e inyectándose por detrás con un material de espuma termoplástica. Este procedimiento se ha revelado, por ejemplo, en el documento US-A-5 785 910. Según un perfeccionamiento especial de este procedimiento, se inyecta una masa fundida cargada de gas en la cavidad formada entre las mitades de molde cerradas del útil de fundición inyectada hasta que se llene el volumen, y a continuación se abren las mitades del molde del útil de fundición inyectada en una cuantía definida, con lo que, debido al aumento de volumen/disminución de presión, se forman burbujas de gas y tiene lugar un espumado. Debido a las diferencias de viscosidad dependientes de la distribución de la temperatura -la masa fundida se enfría más rápidamente en el borde de la pieza de montaje que en el núcleo- se forman burbujas grandes de gas en el núcleo de la pieza de montaje y el diámetro de las burbujas de gas disminuye hacia el borde, con lo que se obtiene una capa de borde con resistencia incrementada sin una formación apreciable de burbujas de gas.

Tales piezas de montaje presentan de manera desventajosa una tendencia a la deformación muy grande, ya que en la lámina o en el cuerpo de espuma predominan en general unas tensiones muy diferentes. Solamente con un gran coste se puede contrarrestar esto eligiendo para ello, por ejemplo, unas formas de bebedero y unas posiciones de bebedero muy complicadas. Además, es regularmente necesario prever introductores de estabilización como los mostrados en el documento DE 100 13 627 A, con los cuales está sólidamente unido el conjunto de espuma/lámina. Especialmente desventajosos son aquí en particular el elevado esfuerzo económico de fabricación, el alto consumo de material, el alto peso de la pieza de montaje y los altos costes, de modo que resulta en conjunto una relación muy desfavorable de rigidez de pieza de montaje a utilización de material/peso.

El problema de la presente invención consiste en proporcionar una pieza de montaje estratificada citada al principio que no presente ninguna tendencia a la deformación o sólo presente una pequeña tendencia a la deformación y que se caracterice por un peso reducido junto con, al mismo tiempo, una rigidez especialmente alta; la pieza de montaje deberá poder fabricarse con un pequeño esfuerzo económico y deberá requerir una utilización de material solamente reducida, con lo que se mantienen bajos los costes.

La solución del problema se logra por medio de un procedimiento con las características indicadas en la reivindicación 1, en donde la idea básica incluye la unión de una lámina con un cuerpo de espuma cuyo espesor está ajustado a la capa de borde del cuerpo de espuma, especialmente con respecto a la corriente de calor evacuada.

Es especialmente preferible que la corriente de calor evacuada a través de la lámina corresponda al menos aproximadamente a la corriente de calor evacuada a través de la capa de borde, de modo que ya durante el proceso de enfriamiento en el útil de fundición inyectada se logre de manera ideal una evacuación de calor uniforme en todos los lados y se prevenga ya así una deformación de la pieza de montaje en su nacimiento.

De manera conveniente, la capa de borde del cuerpo de espuma presenta un espesor de 0,1 a 0,8, especialmente de 0,3 a 0,5 mm; en esta capa están contenidas al menos solamente unas pocas/pequeñas burbujas de gas, con lo que se consigue una rigidez incrementada en esta zona. La lámina presenta de manera ventajosa un espesor que corresponde al menos aproximadamente al espesor de la capa de borde del cuerpo de espuma.

Se ha comprobado que es especialmente favorable que, en el marco de la presente invención, se inyecte material de espuma detrás de una lámina de barniz.

A continuación, se exponen ejemplos de realización especialmente preferidos de la invención con referencia a las figuras, en las que muestran:

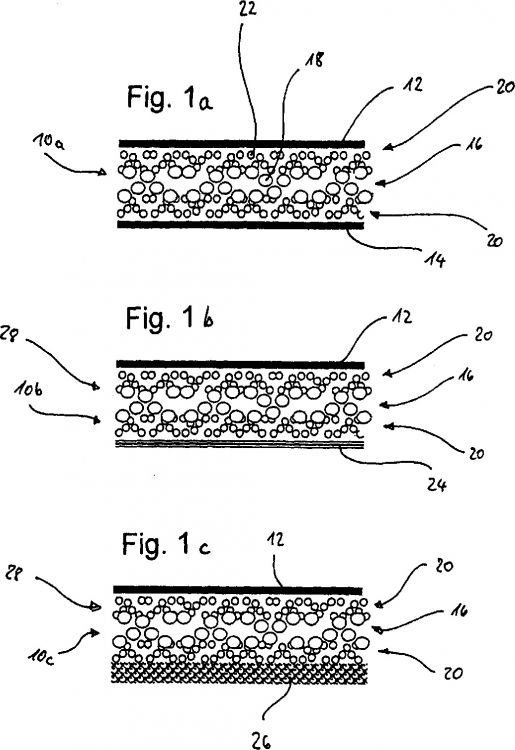

La figura 1a, una sección a través de una pieza de montaje con una distribución típica de las burbujas de espuma,

La figura 1b, una sección a través de una lámina de plástico inyectada por detrás con espuma y

La figura 1c, una sección a través de una lámina de espuma inyectada por detrás con espuma.

La figura 1 muestra una sección a través de una pieza de montaje espumada 10a con una capa de borde solidificada 12, 14, para cuya fabricación se inyecta en una cavidad de moldeo formada entre dos mitades de molde de un útil de fundición inyectada, no mostrado aquí con más detalle, un material sintético de espuma termoplástica fundida cargada de gas hasta que el volumen esté completamente lleno. Debido a la temperatura más baja del útil de fundición inyectada en comparación con la temperatura de la masa fundida se forma en la pared del útil una delgada capa de borde 12, 14 que no se vuelve a fundir tampoco en condiciones normales, de modo que en esta zona -el gas se ha disuelto sustancialmente en la masa fundida- se produce una capa exterior al menos aproximadamente exenta de burbujas de gas.

En otro desarrollo de fabricación se abren de manera definida las mitades del útil en una cuantía predeterminada, con lo que se incrementa el volumen formado entre las mitades de molde o se reduce la presión. Como consecuencia, se espuma el material con formación de burbujas de gas y, dependiendo de la viscosidad de la masa fundida que, debido a la distribución de la temperatura en la pieza de montaje, es máxima en el centro y decreciente hacia el borde de la pieza de montaje, se forman entonces unas burbujas de gas 18 de mayor tamaño en la zona de núcleo 16 y unas burbujas de gas 22 de tamaño decreciente hacia el borde 20; la pieza de montaje solidificada 10a presenta de manera correspondiente una distribución de masa concentrada en la zona de borde 12, 14, 20 de la pieza de montaje, con lo que se consigue, especialmente en vista de la cantidad de material utilizada, un momento resistente muy alto respecto de de flexión y torsión.

La capa de borde 12, 14 del cuerpo de espuma 28 presenta un espesor de 0,1 a 0,8, especialmente de 0,3 a 0,5 mm, cumpliéndose que el espesor depende, por supuesto, de la velocidad de solidificación de la masa fundida inyectada - por ejemplo, condicionado por una diferencia de temperatura grande entre el útil y la masa fundida, una capa de borde más gruesa 12, 14 sin inclusiones sustanciales de burbujas de gas y, condicionado por una diferencia de temperatura más pequeña, una capa de borde más delgada 12, 14; el espesor de la capa de borde 12, 14 es al menos aproximadamente constante en toda la pieza de montaje 10a.

En la figura 1b se representa una pieza de montaje 10b con un cuerpo de espuma 28 y una lámina 24 unida con éste. Para la fabricación se coloca una lámina 24 -en el presente caso una lámina de barniz- entre las mitades de molde abiertas de un útil de fundición inyectada, no representado aquí con más detalle, estando el lado delantero de la lámina vuelto hacia la superficie del útil y aplicado a ésta. Después del cierre de las mitades de molde se inyecta un material de espuma fundido entre una mitad de molde del útil de fundición inyectada y la otra mitad de molde a la que se aplica la lámina 24, y a continuación, análogamente al procedimiento descrito para la fabricación de la pieza de montaje 10a, se abre...

Reivindicaciones:

1. Procedimiento para fabricar una pieza de montaje estratificada termoplástica (10b, 10c) por fundición inyectada, en el que se une una lámina (24, 26) con un plástico, formando el plástico un cuerpo de espuma (28) que presenta burbujas de gas de extensión diferente de tal manera que, partiendo del núcleo (16) de la pieza de montaje, la extensión de las burbujas de gas disminuye en dirección al borde (20) de dicha pieza de montaje, con lo que se forma una capa de borde (12), caracterizado porque se ajusta el espesor de la lámina (24, 26) a la capa de borde (12) del cuerpo de espuma (28) en lo que respecta a la corriente de calor evacuable.

2. Procedimiento según la reivindicación 1, caracterizado porque se inyecta el plástico por detrás de la lámina (24, 26) introducida en un molde de fundición inyectada.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque se ajusta el espesor de la lámina (24, 26) de modo que la corriente de calor evacuable a través de la lámina (24, 26) corresponda aproximadamente a la corriente de calor evacuable a través de la capa de borde (12).

4. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se produce una capa de borde (12) con un espesor de 0,1 a 0,8 mm, especialmente de 0,3 a 0,5 mm.

5. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado porque se elige el espesor de la lámina (24, 26) de manera correspondiente al espesor de la capa de borde (12).

6. Procedimiento según cualquiera de las reivindicaciones anteriores, caracterizado por el empleo de una lámina de barniz.

Patentes similares o relacionadas:

PROCEDIMIENTO MEJORADO PARA LA FABRICACIÓN DE UN REVESTIMIENTO LIGERO CON AISLAMIENTO SONORO PARA AUTOMÓVILES Y EL REVESTIMIENTO. CORRESPONDIENTE, del 25 de Febrero de 2011, de CARCOUSTICS TECHCONSULT GMBH

BAYER MATERIALSCIENCE AG: Procedimiento de fabricación de un revestimiento ligero, aislante de sonido (1, 1', 1'', 1''') para un componente de carrocería de un automóvil, especialmente […]

PROCEDIMIENTO MEJORADO PARA LA FABRICACIÓN DE UN REVESTIMIENTO LIGERO CON AISLAMIENTO SONORO PARA AUTOMÓVILES Y EL REVESTIMIENTO. CORRESPONDIENTE, del 25 de Febrero de 2011, de CARCOUSTICS TECHCONSULT GMBH

BAYER MATERIALSCIENCE AG: Procedimiento de fabricación de un revestimiento ligero, aislante de sonido (1, 1', 1'', 1''') para un componente de carrocería de un automóvil, especialmente […]

Componente de espuma de partículas con elemento de fijación incrustado y procedimiento para su fabricación, del 6 de Marzo de 2019, de KRALLMANN KUNSTSTOFFVERARBEITUNG GMBH: Componente de espuma de partículas con un elemento de fijación incrustado , en el que el elemento de fijación está rodeado, al menos en algunas […]

Método para fabricar paneles aislantes de espuma resistentes al fuego, del 24 de Agosto de 2016, de Dow Global Technologies LLC: Un procedimiento continuo para preparar un estratificado de espuma que tiene chapas de paramento metálicas, que comprende a) alimentar […]

Fabricación de placa aislante, del 17 de Agosto de 2016, de KINGSPAN RESEARCH AND DEVELOPMENTS LIMITED: Un procedimiento de fabricación de una placa de espuma aislante, polimérica y rígida del tipo que comprende una chapa de revestimiento inferior, una chapa de […]

Artículo que comprende ácido poliláctico espumado y proceso para fabricarlo, del 27 de Julio de 2016, de COMPAGNIE GERVAIS-DANONE: Un artículo que comprende un material plástico multicapa que comprende al menos: A) una capa A de un material termoplástico diferente de ácido […]

Procedimiento para la fabricación de implantes o productos intermedios de dichos implantes así como implantes y productos intermedios obtenidos mediante dicho procedimiento, del 16 de Marzo de 2016, de POLYTECH HEALTH&AESTHETICS GMBH: Procedimiento para fabricar implantes o productos intermedios de dichos implantes que comprende a) proporcionar una envoltura de implante que comprende […]

PROCEDIMIENTO PARA PRODUCIR PARTES DE REVESTIMIENTO DE MULTIPLES CAPAS, del 15 de Junio de 2010, de R+S TECHNIK GMBH: Procedimiento para la producción de partes de revestimiento de múltiples capas, que presentan material sintético termoplástico, en especial de partes […]

PROCEDIMIENTO PARA PRODUCIR PARTES DE REVESTIMIENTO DE MULTIPLES CAPAS, del 15 de Junio de 2010, de R+S TECHNIK GMBH: Procedimiento para la producción de partes de revestimiento de múltiples capas, que presentan material sintético termoplástico, en especial de partes […]

DISPOSITIVO ENMASCARANTE DE ESPUMA MEJORADO Y METODO DE FABRICACION DE TAL DISPOSITIVO., del 16 de Abril de 2007, de 3M INNOVATIVE PROPERTIES COMPANY: Un artículo de espuma para su uso como material enmascarante que comprende al menos tres tiras de espuma alargadas, teniendo cada tira un borde que se extiende […]