PROCESO PARA FABRICAR UNA ESTRUCTURA ALVEOLAR BASADA EN PLASTICO Y DISPOSITIVO PARA IMPLEMENTACION DE ESTE PROCESO.

Proceso para fabricación de una estructura alveolar basada en plástico,

en el cual:

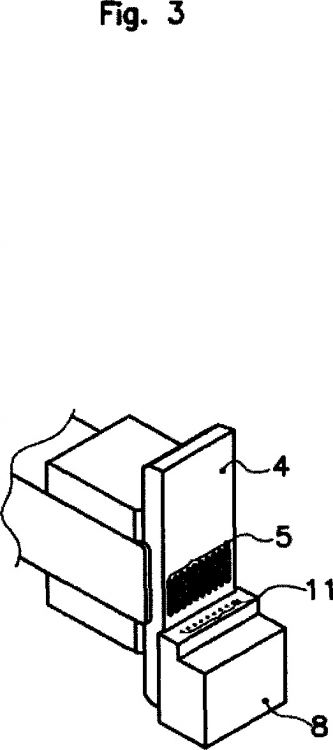

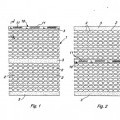

sqbullet laminillas paralelas de una composición basada en al menos un plástico se extruden continuamente, en una dirección aproximadamente horizontal, a través de una matriz que tiene una cara frontal (4) provista de una pluralidad de rendijas paralelas (5) y con un material aislante, al menos en la superficie; y

sqbullet a la salida de la matriz, los espacios comprendidos entre dos laminillas adyacentes se someten, en alternancias sucesivas y entre dos unidades de calibración (8) cuya longitud es lo bastante corta para que la composición de plástico permanezca fundida, a una inyección de gas comprimido y a un vacío, estando los dos lados de una laminilla dada, en lo que respecta a uno de ellos, sometidos a la acción del gas comprimido y, en lo que respecta al otro lado, sometidos a la acción del vacío, y viceversa durante la alternancia siguiente, a fin de deformar las laminillas y soldarlas una a otra por parejas, con formación, en un plano aproximadamente paralelo a la dirección de extrusión, de una estructura alveolar cuyas celdillas constituyentes se extienden perpendicularmente a la dirección de extrusión

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2006/065385.

Solicitante: SOLVAY (SOCIETE ANONYME).

Nacionalidad solicitante: Bélgica.

Dirección: RUE DU PRINCE ALBERT, 33,1050 BRUXELLES.

Inventor/es: DEHENNAU, CLAUDE, GRANDJEAN,DOMINIQUE, HENRARD,PAUL.

Fecha de Publicación: .

Fecha Concesión Europea: 24 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B29C47/12B

Clasificación PCT:

- B29C47/12

Fragmento de la descripción:

Proceso para fabricar una estructura alveolar basada en plástico y dispositivo para implementación de este proceso.

La presente invención se refiere a un proceso para fabricar una estructura alveolar basada en un plástico, en particular basada en poliariletersulfona. La misma se refiere también a un dispositivo para implementación de este proceso.

Un requerimiento encontrado en muchas industrias (aeronáutica, de automoción, de ingeniería civil, naval, etc.) consiste en la optimización de la relación propiedades mecánicas/peso de las estructuras usadas. Muchos procesos se han desarrollado para conseguir este objetivo, y en particular para aligerar las estructuras de material plástico. La mayoría de estos procesos utilizan o bien la formación mecánica de celdillas macroscópicas (por ensamblaje de corrientes sólidas o fundidas a fin de formar estructuras alveolares a las que se hace referencia como estructuras "en panal") o la formación física de celdillas microscópicas por la generación o expansión de un gas (expansión o formación de espuma utilizando agentes de soplado físicos o químicos). Se ha contemplado también una combinación de los dos tipos de proceso.

El documento DE-A-1-779330 describe un proceso y una cabeza de inyección para fabricación continua de productos alveolares hechos de materiales moldeables por extrusión vertical de secciones a través de varias toberas estáticas separadas colocadas unas al lado de otras y que terminan en una cámara de soplado. Las secciones se desvían transversalmente a la dirección de extrusión por la acción de medios de presión, que pueden ser especialmente un vapor, un líquido o un gas, particularmente aire caliente comprimido, y se sueldan unas a otras. El uso de un fluido caliente es necesario a fin de impedir el enfriamiento de la matriz, y, al hacerlo así, provocar que el material se solidifique y la matriz se bloquee.

Este proceso es específico para estructuras de pequeño tamaño (retículo de malla pequeño) pero no es adecuado para fabricación de estructuras alveolares de gran tamaño del tipo en panal. Esto es debido a que tales estructuras se aplastarían bajo su propio peso. Adicionalmente, incluso para estructuras (retículos) pequeños, este proceso conduce a la deformación de las celdillas de la malla como resultado del empuje hidrostático del material fundido aguas arriba de la cámara de soplado.

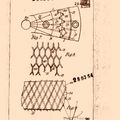

Un proceso para fabricación de estructuras alveolares grandes por extrusión continua ha sido propuesto en el documento EP-B-1.009.625, cuyo contenido se incorpora por referencia en la presente descripción. Este proceso consiste en:

De acuerdo con este proceso, las estructuras alveolares obtenidas son sólidas después de salir de la cámara de refrigeración. Esto es debido a que el uso de agua en la cámara de refrigeración sellada tiene como consecuencia que este fluido queda en el interior de la celdilla que el mismo, en un tiempo muy corto, ha inflado, soldado a la celdilla vecina y solidificado. Así, la solidificación rápida es esencial para la viabilidad del proceso dado que, en caso contrario, la estructura alveolar se adheriría a las paredes de la cámara de refrigeración larga (tubular) y con ello implicaría caídas de presión altas.

Además, la geometría de la matriz utilizada y los métodos de implementación de este proceso (y especialmente el uso de agua como fluido refrigerante) son tales que únicamente pueden utilizarse resinas muy fluidas, es decir resinas para moldeo por inyección y por consiguiente no para termoconformación, que tengan típicamente un índice de fluidez en fusión (MFI) mayor que 10 dg/min). Adicionalmente, en primer lugar la temperatura del material a la entrada de la matriz tiene que ser muy alta a fin de reducir la viscosidad de la resina en la mayor medida posible, con objeto de aumentar la velocidad de soldadura, y en segundo lugar las resinas que tienen una temperatura de transición vítrea elevada o un punto de fusión alto no pueden soldarse por esta técnica, dado que las mismas se enfrían con demasiada rapidez antes que pueda producirse una soldadura. Dado que ciertas resinas, tales como por ejemplo poli(cloruro de vinilo) (PVC), tienen una estabilidad térmica baja, las mismas no pueden calentarse a la temperatura deseada. Adicionalmente, ciertas composiciones son, y generalmente siguen siendo, relativamente viscosas, incluso a temperatura elevada. Como resultado, la soldadura intermitente de las hojas adyacentes no tiene lugar correctamente. Adicionalmente, dado que el material viscoso se solidifica rápidamente por contacto con el agua presente en la cámara de refrigeración, las hojas se estiran sólo un poco a la salida de la matriz y por consiguiente la estructura alveolar obtenida tiene a menudo una alta densidad aparente (expresada en kg por dm3 de estructura). Este proceso está limitado por tanto en términos de espesor de las laminillas extrudidas, dado que si las mismas son demasiado delgadas se solidifican antes de soldarse. El documento DE-A-3.909.189 describe un proceso de fabricación de una estructura alveolar basada en plástico, en el cual las laminillas paralelas de una composición basada en plásticos se extruden continuamente a través de una matriz que tiene una cara frontal provista de una pluralidad de rendijas paralelas, y después de salir de la matriz, los espacios comprendidos entre dos laminillas adyacentes se ven sometidos, en alternancias sucesivas y entre dos unidades de calibración cuya longitud es lo bastante corta para que la composición plástica permanezca fundida, a la acción de pulsaciones o descargas de aire comprimido, con objeto de deformar transversalmente y soldar entre sí dos laminillas adyacentes.

El objeto de la presente invención es resolver estos problemas y en particular obtener estructuras adicionales basadas en plástico que son ligeras y tienen soldaduras de buena calidad, cumpliéndose esto a lo largo de un amplio intervalo de viscosidades y temperaturas. Está basado en la observación sorprendente de que las estructuras alveolares en panal pueden extrudirse continuamente de una manera horizontal sin el uso de un fluido refrigerante, y en particular sin el uso de agua. Esto es debido a que, con la condición de que la matriz esté, al menos en la superficie, aislada térmicamente y sea suficientemente corta para que el plástico se mantenga todavía en estado fundido o pastoso a la salida de la matriz, es posible utilizar un gas a una temperatura inferior a la temperatura de procesamiento del plástico a fin de producir las celdillas, y hacer esto sin causar unión de la estructura a la salida de la matriz. El proceso resulta así menos caro que el proceso que utiliza agua gracias al hecho de que, por una parte, las fuerzas implicadas con la formulación y el coste asociado con ciertos aditivos pueden evitarse y, por otra parte, la matriz puede simplificarse, dado que ya no tiene que soportar agua presurizada en su interior.

La presente invención se refiere por tanto, fundamentalmente, a un proceso como se define en la reivindicación 1, para fabricar una estructura alveolar basada en plástico, en el cual:

Reivindicaciones:

1. Proceso para fabricación de una estructura alveolar basada en plástico, en el cual:

2. Proceso de acuerdo con la reivindicación 1, caracterizado porque el plástico se selecciona de: poliolefinas, basadas en propileno o etileno; poliariletersulfonas, tales como polifenilsulfonas (PPSU); PAs, PVCs, fluoropolímeros termoplásticos, y resinas termoplásticas reticulables.

3. Proceso de acuerdo con cualquiera de las reivindicaciones anteriores, caracterizado porque la composición tiene una viscosidad (medida de acuerdo con ISO 6721-10 (1999) a la temperatura de procesamiento y a 0,1 rad/s) de al menos 2500 Pas.

4. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, caracterizado porque el gas comprimido es aire.

5. Proceso de acuerdo con una cualquiera de las reivindicaciones anteriores, caracterizado porque la estructura alveolar se somete, inmediatamente después de su formación, a la acción de un fluido refrigerante.

6. Dispositivo para implementación del proceso de acuerdo con una cualquiera de las reivindicaciones 1 a 5, que comprende:

7. Un dispositivo de acuerdo con la reivindicación 6, caracterizado porque incluye medios para soplar aire frío, estando situados éstos por regla general inmediatamente a la salida de las unidades de calibración.

8. Dispositivo de acuerdo con la reivindicación 6 ó 7, caracterizado porque las cuchillas están hechas de un material térmicamente conductor y se extienden en su extremo de aguas abajo por labios que están hechos también de un material eléctricamente conductor y están destinados a incrustarse en un revestimiento aislante y enrasados con la cara frontal de la matriz.

9. Dispositivo de acuerdo con la reivindicación 6 ó 7, caracterizado porque las cuchillas están hechas de un material térmicamente aislante.

Patentes similares o relacionadas:

ELEMENTO DE TIPO PLANCHA CON ELEMENTOS DE PERSONALIZACIÓN, ELEMENTOS DESTACADORES, ELEMENTOS REFLECTANTES, ROTULACIÓN, CARACTERES Y SIMILARES PARTICULARMENTE PARA SU USO EN OBRAS PARA DELIMITAR ESPACIOS, del 11 de Mayo de 2011, de TENAX S.P.A.: Un elemento con forma de plancha con indicaciones para su uso en obras y para delimitar espacios que comprende un cuerpo con forma de plancha […]

ELEMENTO DE TIPO PLANCHA CON ELEMENTOS DE PERSONALIZACIÓN, ELEMENTOS DESTACADORES, ELEMENTOS REFLECTANTES, ROTULACIÓN, CARACTERES Y SIMILARES PARTICULARMENTE PARA SU USO EN OBRAS PARA DELIMITAR ESPACIOS, del 11 de Mayo de 2011, de TENAX S.P.A.: Un elemento con forma de plancha con indicaciones para su uso en obras y para delimitar espacios que comprende un cuerpo con forma de plancha […]

ESTRUCTURA DE RED, del 1 de Febrero de 1973, de PLASTIC TEXTILE ACCESORIES LIMITED: Estructura de red, y más particularmente de red de termoplástico extruída en una sola pieza, orientada molecularmente por estirado, y.que comprende dos juegos […]

ESTRUCTURA DE RED, del 1 de Febrero de 1973, de PLASTIC TEXTILE ACCESORIES LIMITED: Estructura de red, y más particularmente de red de termoplástico extruída en una sola pieza, orientada molecularmente por estirado, y.que comprende dos juegos […]

APARATO PARA LA PRODUCCIÓN DE RED PLÁSTICA, del 1 de Febrero de 1963, de PLASTIC TEXTILE ACCESORIES LIMITED: Aparato para la producción de red plástica o laminado reforzado con nervaduras troquelados, que comprende dos juegos de orificios troqueladores relativamente […]

APARATO PARA LA PRODUCCIÓN DE RED PLÁSTICA, del 1 de Febrero de 1963, de PLASTIC TEXTILE ACCESORIES LIMITED: Aparato para la producción de red plástica o laminado reforzado con nervaduras troquelados, que comprende dos juegos de orificios troqueladores relativamente […]

DISPOSITIVO DE EXTRUSIÓN PARA EL PROCESADO DE PLÁSTICOS ACOPLABLE A SISTEMAS DE ALIMENTACIÓN DE POLÍMEROS TERMOPLÁSTICOS Y TERMOENDURECIBLES., del 25 de Octubre de 2017, de RODRIGUEZ OUTON, Pablo: 1. Dispositivo de extrusión para el procesado de plásticos acoplable a sistemas de alimentación de polímeros termoplásticos y termoendurecibles […]

MOLDE Y PROCESO DE FABRICACIÓN PARA PARED MODULAR PREENSAMBLADA, del 1 de Junio de 2017, de NIÑO BARBOSA, Eduardo Antonio: La pared modular pre-ensamblada para divisiones impermeables y proceso de fabricación de la misma en PVC con guías laterales conectoras macho […]

Método y aparato de extrusión de un pasamanos termoplástico, del 1 de Marzo de 2017, de EHC CANADA, INC: Un método de extrusión de un artículo , de sección transversal constante y que incluye un primer material termoplástico, un inhibidor de estiramiento […]

Elemento de centraje para elementos parciales de herramienta de una herramienta de transformación de materia sintética, del 9 de Noviembre de 2016, de VEKA AG: Elemento de centraje (10; 10') para elementos parciales de herramienta de una herramienta de transformación de materia sintética , con un […]

Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento., del 19 de Julio de 2016, de TORRES MARTINEZ,MANUEL: Procedimiento de fabricación de filamentos de poliacrilonitrilo y cabezal de extrusión para realizar dicho procedimiento, comprendiendo la preparación […]