PROCEDIMIENTO DE INSPECCION.

Procedimiento de inspección de una banda laminada en una instalación de laminado reversible que contiene al menos una caja (3,

5) de laminado dispuesta entre dos dispositivos enrollador/desenrollador (12, 13) que tienen cada uno un mandril sobre el cual se enrolla una longitud de servicio de la banda en varias espiras para poner la banda en tensión, el laminado se realiza en varios pasos hasta obtener el espesor deseado sobre toda la longitud de una parte útil comprendida entre dos longitudes de servicio que se mantienen enrolladas a cada paso sobre cada uno de los mandriles,

caracterizado porque,

al final del último paso de laminado entre un enrollador/desenrollador (12) colocado en la entrada de la caja en el sentido del laminado y que sirve de debobinadora, y un enrollador/desenrollador (13) en la salida que sirve de bobinadora, la longitud de servicio de la entrada se desenrolla completamente por la debobinadora de la entrada y se somete al menos a un paso del laminado, la banda se corta después cerca del final de su parte útil, de tal modo que libere, en su extremo de atrás en el sentido del último paso, una longitud al menos igual a una longitud de inspección (105) necesaria, en la que al menos una parte corresponde a la longitud de servicio de la entrada que se ha laminado al menos una vez y da así una imagen de los defectos de aspecto de la parte útil

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/FR2006/001793.

Solicitante: SIEMENS VAI METALS TECHNOLOGIES SAS.

Nacionalidad solicitante: Francia.

Dirección: 51 RUE SIBERT,42400 SAINT CHAMOND.

Inventor/es: PERRET, JEAN.

Fecha de Publicación: .

Fecha Concesión Europea: 3 de Marzo de 2010.

Clasificación PCT:

- B21B38/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Métodos y dispositivos de medida especialmente adaptados a laminadores, p. ej. detección de la posición, inspección del producto.

- B21B38/02 B21B […] › B21B 38/00 Métodos y dispositivos de medida especialmente adaptados a laminadores, p. ej. detección de la posición, inspección del producto. › para medida de la planta o perfil de las láminas.

Fragmento de la descripción:

Procedimiento de inspección.

La invención es relativa a los laminadores. Más concretamente, la invención tiene por objeto un procedimiento y una instalación de inspección de la calidad de una banda de chapa después del laminado.

Se sabe que, al final del laminado, la banda de chapa laminada puede presentar algunos defectos de aspecto que se pueden deber, por ejemplo, a una ligera variación del espesor en el sentido transversal, procedente de la deformación y del desgaste de los cilindros y/o del aflojamiento de la caja, o de las marcas dejadas por los cilindros de trabajo, algunos defectos pueden también deberse a los cilindros de apoyo o a la caja misma.

Estos defectos de aspecto se reproducen sobre cada cara, en la dirección longitudinal del laminado, con un período que corresponde al desarrollo, en esta dirección, de la circunferencia de los cilindros de trabajo.

Ahora bien, es cada vez más necesario suministrar chapas que tengan una calidad de superficie y, de una manera general, un aspecto lo más perfecto posible. Para eso, es necesario, por lo tanto, comprobar el estado de la superficie de la banda de chapa al final del laminado, en particular, para observar las marcas dejadas periódicamente sobre la banda por el paso entre los cilindros de trabajo.

De manera conocida, se puede, por ejemplo, tomar una sección de la banda de chapa que sale del laminador, con el fin de inspeccionar las dos caras. La inspección se hace sobre una longitud de banda, dicha longitud de inspección permite observar las marcas o huellas dejadas por los cilindros del laminador y la longitud de inspección corresponde entonces al más grande de los períodos de las marcas de los diferentes cilindros. En un laminador tándem de varias cajas, la longitud de inspección corresponde al período de las marcas producidas en la caja más a la entrada, a partir de la cual la banda sufre el alargamiento más grande al pasar por las cajas siguientes.

De manera conocida, la inspección puede hacerse en una instalación particular donde se aportan algunas bobinas que deben de inspeccionarse, después de su producción por la instalación de laminado. La instalación de inspección consta de una desenrolladora denominada de inspección y de una mesa horizontal que permite desenrollar una longitud del producto que corresponde a la longitud de inspección, sobre la que el operador puede realizar la observación, el marcado, la disposición, o cualquier otra operación para tener en cuenta las marcas presentes sobre las dos caras de la muestra que sirven para la inspección.

Tal instalación de inspección es costosa de realizar y, también, de explotar. En efecto, hay que retirar una bobina del lote producido, escoltarla hacia la instalación de inspección, luego inspeccionarlo antes de proseguir su transporte. Sin embargo, la instalación de laminado continúa produciendo durante la inspección de la muestra de banda laminada, y la detección de un defecto importante conduce así a rechazar a continuación las bandas de chapa laminadas producidas en ese intervalo.

Es posible evitar este inconveniente en las instalaciones de laminado en continuo que contienen varias cajas sucesivas que funcionan en tándem, la banda laminada se enrolla en la bobina después de la salida de la última caja. En este caso, en efecto, la instalación de enrollamiento consta habitualmente al menos de dos mandriles que funcionan alternativamente, por ejemplo sobre una bobina de tipo giratorio y la banda se corta al vuelo, al final del enrollamiento sobre un mandril, para continuar el enrollamiento sobre otro mandril. Se pueden entonces realizar dos cortes sucesivos que se espacian para tomar una longitud de inspección, en la que a continuación se envía hacia una mesa de inspección gracias a los sistemas de desvío y de arrastre. Esta longitud de inspección sufrió todas las etapas de laminado, como el resto de la banda y su estado de superficie es por lo tanto bien representativo de la banda.

Tal procedimiento no es aplicable, sin embargo, a una instalación de laminado reversible que contiene por lo menos una caja de laminación dispuesta entre dos dispositivos enrollador/desenrollador entre los cuales la banda circula alternativamente en un sentido y en el otro, cada dispositivo enrollador/desenrollador sirve, según el sentido del laminado, de bobinadora a la salida de la caja de laminación y de debobinadora a la entrada.

En efecto, para el laminado que no es continuo, no es útil disponer de una bobina giratoria, con corte al vuelo de la banda.

Además, según el número de pasos, la bobinadora en la salida, al final del último paso, se puede colocar de un lado o del otro del laminador.

En este caso, habitualmente, la longitud de la inspección se extrae simplemente sobre la banda al final del último paso, de un lado o del otro del laminador.

Por supuesto, esta longitud de inspección debe, a continuación, rechazarse. Ahora bien, en el laminado reversible, es necesario rechazar una longitud significativa de la banda.

En efecto, para permitir una puesta en tracción de la banda, durante el laminado, en un sentido o en el otro, es necesario que una determinada longitud de banda, que se puede llamar "longitud de servicio", esté enrollada en varias espiras sobre cada mandril.

En algunos casos, esta longitud de servicio que sirve para la puesta en tensión de la banda, está constituida por una alargadera soldada a cada extremo de la banda. Ésta puede entonces ser laminada prácticamente sobre toda su longitud, pero la soldadura de las dos alargaderas después de su retirada requiere un cierto tiempo y disminuye la productividad de la instalación. Cuando la bobina es de gran longitud, parece entonces preferible sacrificar, a cada extremo de la banda, una longitud de servicio que no es laminada al espesor deseado y debe por lo tanto rechazarse.

Habitualmente, tal instalación de laminado reversible consta, además de los dos dispositivos enrollador/desenro- llador, de un desenrollador llamado de "primer paso" capaz de retomar las bobinas enrolladas sobre ellas mismas y sin tracción. Una bobina esta colocada sobre el desenrollador de primer paso, el producto se desenrolla a partir de éste, en un primer sentido del deslizamiento, haciendo pasar su cabeza en la caja para encajarla sobre el dispositivo enrollador/desenrollador colocado al otro lado de la caja y que sirve por lo tanto de bobinadora. El producto se envuelve entonces casi completamente sobre esta bobinadora hasta que su extremo, que forma la cola de la banda, deja el desenrollador, este primer paso se efectúa, por lo tanto, sin laminado.

Entonces se hace marcha atrás para encajar la cola de la banda sobre el segundo dispositivo enrollador/desenrollador situado en el mismo lado que el desenrrollador de primer paso y sobre el que dicho extremo se fija después envuelto en espiras superpuestas. Sin embargo, el enrollador/desenrollador colocado en la entrada del laminador, se frena con un modo de la banda, arrastrado por la rotación de los cilindros, que se pone bajo tensión, lo que permite comenzar el laminado que se efectúa, por lo tanto, en el sentido inverso del primer sentido del deslizamiento en el curso de este segundo paso.

El deslizamiento de la banda, sin embargo se detiene antes del fin del desenrrolado de tal modo que deja, sobre el mandril de la debobinadora, en la entrada a la caja, una longitud mínima enrollada correspondiente al número de espiras necesarias para el mantenimiento en tensión de la banda y que llama "longitud de servicio".

El laminado puede entonces efectuarse alternativamente en una dirección y en las otras entre los dos enrolladores/desenrolladores que sirven, alternativamente, de bobinadora y debobinadora, pero, para mantener a cada paso la tensión necesaria para el laminado, es necesario conservar sobre cada mandril una longitud de servicio que por lo tanto no se lamina. Al final del último paso, es necesario por lo tanto eliminar la longitud de servicio que se encuentra en la cola de la banda y que no presenta las calidades requeridas. Del mismo modo, la longitud de servicio que se encuentra a la cabeza de la banda y que se enrolla en el interior de la bobina, deberá eliminarse al final del desenrollado de ésta.

Por lo tanto, una bobina laminada se lamina en el espesor deseado sólo sobre una parte útil central encuadrada por dos longitudes de servicio no laminadas, que representan una pérdida denominada "carga por tonelada". Como se indica más arriba, habitualmente se necesita añadir, a esta pérdida, la...

Reivindicaciones:

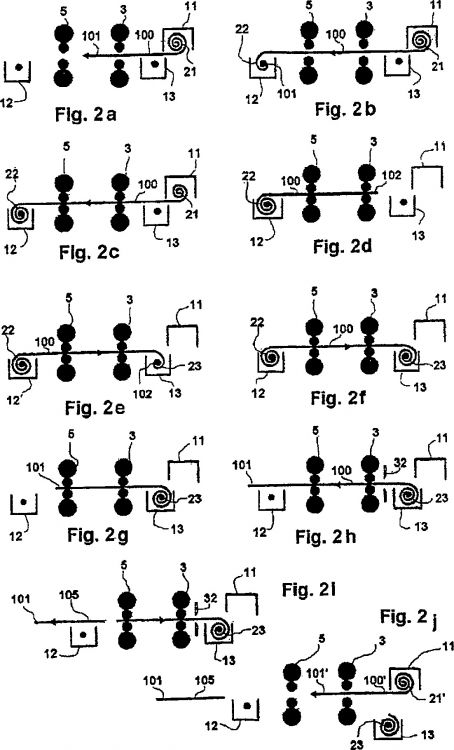

1. Procedimiento de inspección de una banda laminada en una instalación de laminado reversible que contiene al menos una caja (3,5) de laminado dispuesta entre dos dispositivos enrollador/desenrollador (12, 13) que tienen cada uno un mandril sobre el cual se enrolla una longitud de servicio de la banda en varias espiras para poner la banda en tensión, el laminado se realiza en varios pasos hasta obtener el espesor deseado sobre toda la longitud de una parte útil comprendida entre dos longitudes de servicio que se mantienen enrolladas a cada paso sobre cada uno de los mandriles,

caracterizado porque,

al final del último paso de laminado entre un enrollador/desenrollador (12) colocado en la entrada de la caja en el sentido del laminado y que sirve de debobinadora, y un enrollador/desenrollador (13) en la salida que sirve de bobinadora, la longitud de servicio de la entrada se desenrolla completamente por la debobinadora de la entrada y se somete al menos a un paso del laminado, la banda se corta después cerca del final de su parte útil, de tal modo que libere, en su extremo de atrás en el sentido del último paso, una longitud al menos igual a una longitud de inspección (105) necesaria, en la que al menos una parte corresponde a la longitud de servicio de la entrada que se ha laminado al menos una vez y da así una imagen de los defectos de aspecto de la parte útil.

2. Procedimiento según la reivindicación 1,

caracterizado porque,

al final del laminado de la longitud del servicio de la entrada, el extremo de atrás del mismo se mantiene ceñido entre los cilindros de trabajo y el sentido de rotación de dichos cilindros se invierte entonces de tal modo que devuelva hacia atrás una longitud de banda suficientes para extraer de allí una longitud de inspección (105) separada de la banda por el corte de esta en la entrada de la caja en el sentido del paso final, dicha longitud extraída esta colocada sobre una mesa de inspección y la banda se devuelve en el sentido del último paso para enrollarse completamente sobre la bobina de la salida (13).

3. Procedimiento según la reivindicación 1,

caracterizado porque,

al final del último paso de laminado, la banda (100) se corta en la salida del laminador (1) a una distancia de su extremo - de atrás correspondiente a la longitud de inspección (105) y entonces se enrolla completamente sobre la bobina de la salida (13) dejando una longitud de inspección laminada una vez que se envía hacia los medios de inspección.

4. Procedimiento según una de las reivindicaciones 1 a 3,

caracterizado porque,

la instalación de laminado que consta de un laminador reversible que tiene al menos una caja (2, 3) apta para funcionar en los pases impares en un primer sentido del laminado y en los pases pares en un sentido opuesto, dicho procedimiento consta de las etapas que consisten en:

- (a) a partir de una bobina (21) colocada sobre un primer lado del laminador, la banda se desenrolla en un primer sentido de deslizamiento pasando por la caja abierta y (b) se fija un primer extremo de la cabeza de la banda sobre un enrollador - desenrollador (12) colocado sobre un segundo lado del laminador y que funciona en bobinadora;

- (c) en el curso de este primer paso, la banda se ciñe entre dos cilindros de trabajo de la caja que se arrastran en rotación en el primer sentido del deslizamiento para el enrollamiento de la banda sobre la bobinadora del segundo lado de la caja, (d) hasta que un segundo extremo, a la cola de la banda (102), llega cerca de la caja;

- (e) el sentido de rotación de los cilindros se invierte para encargar el deslizamiento de la banda en el sentido inverso y dicho segundo extremo de la banda se fija en un enrollador -desenrollador (13) colocado sobre el primer lado del laminador;

- la banda se enrolla sobre dicho enrollador - desenrollador (13) del primer lado que funciona en bobinadora, el enrollador - desenrollador (12) del segundo lado que funciona en debobinadora y, cuando una primera longitud de servicio se enrolla en varias espiras sobre susodicho bobinadora del primer lado, la banda se pone en tensión para realizar un laminado de la banda en el curso de este segundo paso (f);

- el deslizamiento de la banda se detiene para mantener una segunda longitud de servicio enrollada en varias espiras sobre el enrollador - desenrollador (12) del segundo lado;

- el sentido del deslizamiento se invierte ahora, el enrollador - desenrollador (12) del segundo lado que funciona entonces en bobinadora para un tercer paso con laminado de la banda en el primer sentido del deslizamiento;

- el laminado se realiza en una pluralidad de pasos, alternativamente impares en el primer sentido del deslizamiento y pares en el sentido inverso, una longitud de servicio se mantiene enrollada, a cada extremo de la banda, sobre cada uno de los enrolladores - desenrolladores,

- después del final del último paso del laminado entre una debobinadora colocado en la entrada del laminador y una bobinadora colocada en la salida, el laminado se prosigue durante este último paso, hasta que la longitud de servicio de la entrada colocada a la cola de la banda, en el sentido de este último paso, se libera de la debobinadora (12) de la entrada y se lamina al menos una vez (g),

- I) la banda se corta a una distancia de su extremo de atrás por lo menos igual a una longitud de inspección (105) de la cual al menos una parte corresponde a dicha longitud de servicio de la entrada laminada por lo menos una vez,

- (j) la longitud de inspección se envía hacia los medios de inspección,

- la banda se enrolla completamente sobre la bobina (13) de la salida.

5. Procedimiento según la reivindicación 4,

caracterizado porque,

incluye, después de un primer laminado de la longitud de servicio de la entrada, de las siguientes etapas:

- (g) interrupción del laminado antes del paso del extremo de atrás (101) de la banda (100) y mantenimiento de ésta ceñida entre los cilindros de trabajo,

- (h) inversión del sentido de rotación de dichos cilindros por reenvío de la banda hacia la entrada,

- (i) corte de la banda a una distancia de su extremo de atrás, en el sentido del último paso, al menos igual a una longitud de inspección (105),

- (j) bobinado completo de la banda restante sobre la bobina (13) de la salida, en el sentido del último paso,

- envío de la longitud de inspección hacia los medios de inspección.

6. Procedido según una cualquiera de las reivindicaciones precedentes, caracterizado porque,

después de la etapa que consiste en liberar un extremo (101) y antes de la etapa que consiste en desenrollar una longitud de inspección (105), dicho extremo liberado no se desencaja totalmente de dicho laminador (1).

7. Procedido según una cualquiera de las reivindicaciones precedentes, caracterizado porque,

dicha etapa que consiste en desenrollar una longitud de inspección (105) se realiza utilizando dicho laminador (1) como medio de arrastre de la banda (100) de chapa.

8. Procedimiento según una cualquiera de las reivindicaciones precedentes,

caracterizado porque,

dicha longitud de inspección (105) se lleva sobre una mesa de inspección (62) asociada con el laminador (1).

9. Procedimiento según la reivindicación 8,

caracterizado porque,

para la inspección de las dos caras de la longitud de inspección (105), a esta último se le da la vuelta por medio de un tambor (65) colocado en un extremo de dicha mesa de inspección (62).

10. Procedimiento según una cualquiera de las reivindicaciones precedentes, caracterizado porque,

la etapa que consiste en inspeccionar dicha longitud de inspección (105) y la etapa que consiste en rechazar la longitud de inspección se realizan en paralelo con la etapa que consiste en rebobinar la banda (100) sobre la bobina (13) del último paso.

11. Procedimiento según una cualquier de las reivindicaciones anteriores, caracterizado porque,

consta de una etapa suplementaria que consiste en posicionar una bobina (21) de banda a laminar sobre dicha debobinadora en el primer paso (11), y en que la etapa que consiste en colocar una bobina que debe laminarse y la etapa de encajar el extremo de la cabeza (101') para un nuevo ciclo de laminado se realizan en paralelo con la etapa que consiste en inspeccionar la longitud de inspección (105) y la etapa que consiste en rechazar la longitud de inspección del ciclo de laminado anterior.

12. Procedimiento según una cualquiera de las reivindicaciones precedentes, caracterizado porque,

dicha longitud de inspección (105) es por lo menos igual a una longitud que permite observar por lo menos un período de las marcas dejadas por los trenes de cilindros que equipan dicho laminador (1).

13. Procedimiento según una cualquier de las reivindicaciones precedentes, caracterizado porque,

la instalación de laminado se provee de cizallas (32), y en que la etapa que consiste en cortar dicha longitud de inspección (105) se realiza cuando, en la etapa que consiste en desenrollar una longitud de inspección, la distancia entre dicho extremo liberado y dichas cizallas es igual a la longitud de inspección necesaria.

14. Procedimiento según una de las reivindicaciones precedentes,

caracterizado porque,

se aplica a un laminador (11) reversible que consta de dos cajas (2, 3) de laminado apartadas una de la otra, el conjunto de las dos cajas está colocado entre dos dispositivos enrollador/desenrollador (12, 13) que sirven alternativamente de debobinador y de bobinador.

Patentes similares o relacionadas:

Dispositivo con pieza de desgaste y equipo de medición para desgaste, del 23 de Octubre de 2019, de SMS group GmbH: Dispositivo que presenta una pieza de desgaste con una superficie de desgaste ; y un equipo de medicion con al menos un sensor […]

Procedimiento para la medición de la linealidad de productos alargados, del 8 de Marzo de 2017, de SMS group GmbH: Procedimiento para la medición de la linealidad de productos alargados (P) laminados, en forma de varilla, como por ejemplo guías, vigas, varillas […]

Instalación y procedimiento de salida de tren de laminación en tándem con transportador de cadena sinfín de bobinado acoplado con una inspección en línea, del 25 de Mayo de 2016, de Cockerill Maintenance & Ingéniérie S.A: Un procedimiento de bobinado y de inspección en línea de una banda metálica laminada en continuo, que comprende una etapa de bobinado en continuo sobre al menos un mandril […]

Instalación y procedimiento de salida de tren de laminación en tándem con transportador de cadena sinfín de bobinado acoplado con una inspección en línea, del 18 de Febrero de 2016, de Cockerill Maintenance & Ingéniérie S.A: Un procedimiento de bobinado y de inspección en línea de una banda metálica laminada en continuo, que comprende una etapa de bobinado en continuo sobre al menos un mandril (10, […]

Instalación y procedimiento de salida de tren de laminación en tándem con transportador de cadena sinfín de bobinado acoplado con una inspección en línea, del 18 de Febrero de 2016, de Cockerill Maintenance & Ingéniérie S.A: Un procedimiento de bobinado y de inspección en línea de una banda metálica laminada en continuo, que comprende una etapa de bobinado en continuo sobre al menos un mandril (10, […]

Dispositivo de inspección de una banda metálica, del 25 de Abril de 2013, de SIEMENS VAI METALS TECHNOLOGIES SAS: Dispositivo de inspección de una banda metálica (M) a la salida de una instalación de tratamiento en línea queconsta sucesivamente, a lo largo de una dirección de desplazamiento […]

Método para la detección y clasificación de defectos superficiales sobre desbastes de colada continua, del 20 de Junio de 2012, de SMS SIEMAG AG: Método para la detección y la clasificación de defectos superficiales sobre productos de colada continua,utilizando información topográfica en relación […]

SISTEMA DE INSPECCION PARA PRODUCTOS LAMINADOS DE UNA INSTALACION DE LAMINACION., del 16 de Marzo de 2007, de SMS DEMAG AG: Sistema de inspección para productos laminados de una instalación de laminación, caracterizado porque sobre una cinta transportadora para productos laminados […]

DISPOSITIVO PARA EL ENSAYO NO DESTRUCTIVO DE MATERIALES, EN ESPECIAL DE MATERIAL LAMINADO CALIENTE Y EN FORMA DE BARRAS., del 16 de Febrero de 2005, de GEORGSMARIENHUTTE GMBH: Dispositivo para el ensayo no destructivo de materiales, en especial de material laminado caliente y en la forma de barras, cuya temperatura se encuentra por encima del punto […]