PASOS DE INYECCION MOVILES DURANTE LA FABRICACION DE LAMINADOS.

Una unidad de succión móvil (200) para formar un área de inyección de resina durante la fabricación de laminados (101),

cuya unidad está destinada a disponerse encima de la película de vacío (105) y comprende, además, un lado inferior (203) arqueado hacia arriba y medios para formar una depresión entre el lado inferior (203) y la película de vacío subyacente (105), caracterizada porque la unidad de succión (200) es móvil durante la fabricación

Tipo: Resumen de patente/invención. Número de Solicitud: W06000628DK.

Solicitante: LM GLASFIBER A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: ROLLES MOELLEVEJ 1,6640 LUNDERSKOV.

Inventor/es: JACOBSEN,TORBEN,KROGSDAL.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B29C70/44A

- B29C70/54E4

Clasificación PCT:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

- B29L9/00 B29 […] › B29L SISTEMA DE INDEXACION ASOCIADO A LA SUBCLASE B29C, RELATIVO A OBJETOS PARTICULARES. › Productos estratificados.

Fragmento de la descripción:

Pasos de inyección móviles durante la fabricación de laminados.

La invención se refiere a un método de fabricación de un laminado, que comprende la formación de una depresión entre un molde y una película de vacío, y el suministro de resina desde áreas de inyección a las capas del laminado colocadas en el molde. La invención se refiere, además, a una unidad para el suministro y distribución de resina durante la fabricación de laminados por el método anteriormente mencionado.

Antecedentes

La llamada técnica VARTM (Vacuum Assisted Resin Transfer Molding - moldeo por transferencia de resina asistido por vacío) es un método de fabricación de laminados en el que se utiliza una depresión para impregnar las diversas capas del laminado con resina. Las capas se disponen en una parte de molde abierta y dotada de un solo lado, encima de la cual se distribuyen una pluralidad de pasos de entrada, y en la parte superior se dispone una película de vacío que se sella a lo largo de los bordes de la parte de molde. Se aplica luego un vacío en la cavidad del molde entre la película y la parte de molde, y se infunde o se inyecta la resina desde los pasos de entrada. Después de un endurecimiento completo o parcial del laminado, se retira la película y opcionalmente se retiran también los pasos de entrada, y el laminado puede ser descargado del molde.

Para asegurar propiedad óptimas del laminado acabado es importante que todas las capas del laminado sean completamente impregnadas con resina y que no haya alvéolos secos. Por tanto, es importante distribuir y disponer los pasos de entrada a lo largo de partes grandes de la superficie del laminado de tal manera que se pueda controlar y regular óptimamente el suministro de resina, lo que, sin embargo, es frecuente que resulte ser difícil en la práctica. Simultáneamente con el aseguramiento de una impregnación completa de todas las capas, es deseable también que se pueda realizar la inyección con la mayor rapidez posible.

El documento US 5328656 enseña un método de realizar infusión por vacío de grandes estructuras de envuelta, en el que se transportan uno o más tubos de entrada a una cavidad del laminado, después de lo cual se llena la cavidad desde abajo con un monómero y un enderezador. Durante el proceso de llenado se extrae gradualmente el tubo al efecto de que el extremo de salida del tubo esté continuamente justo por debajo del frente de flujo. Se asegura así una inyección uniforme y completa en la cavidad del molde. Sin embargo, no es posible con el procedimiento VARTM anteriormente referenciado mover los pasos de entrada de un lado a otro, ya éstos son mantenidos en su sitio por la depresión y la presión de la tela de vacío.

Un problema más que está asociado con el procedimiento VARTM es el gran desperdicio de resina implicado en el método, ya que, después de la inyección, los pasos de entrada llenos de resina permanecen en la cara superior y participan entonces como una parte muy rica en resina del laminado, sin contribuir positivamente a las propiedades del laminado, o bien son retirados del laminado después del endurecimiento y tienen que ser desechados. Utilizando bolsas de entrada colapsables, los pasos pueden ser vaciados de resina por la presión de la película de vacío después de la inyección acabada, y se puede reducir así el desperdicio de resina. Sin embargo, esta solución presupone que la película de vacío sea muy elástica a fin de que los pasos de entrada se abran y dejen espacio para que entre la resina.

Los documentos WO 2004/000536 y US 2002/0155186 describen un método de formar un sistema de pasos de entrada temporales, en el que una placa que consta de una pluralidad de espaciadores interconectados es dispuesta según un patrón encima de la tela de vacío y es cubierta por una o dos películas de vacío adicionales. Se puede succionar así la película más baja entre los espaciadores al efecto de que se formen pasos de entrada entre las capas de material y la película de vacío. Sin embargo, el sistema descrito es complejo, ya que se usan varias películas de vacío y, asimismo, se requiere habilitar una placa o esterilla de espaciadores que se ajuste específicamente a la forma del laminado que se ha de producir. Además, ese método no resuelve el problema de asegurar una impregnación completa del laminado sin alvéolos sueltos.

Objeto y Descripción de la invención

El objeto de la invención consiste en proporcionar un método de inyectar laminados con resina en vacío, mediante el cual se eviten los problemas anteriormente referenciados de una impregnación incompleta y deficiente. Un objeto adicional consiste en reducir el desperdicio de resina derivado de los pasos de entrada llenos de resina después de finalizada la inyección.

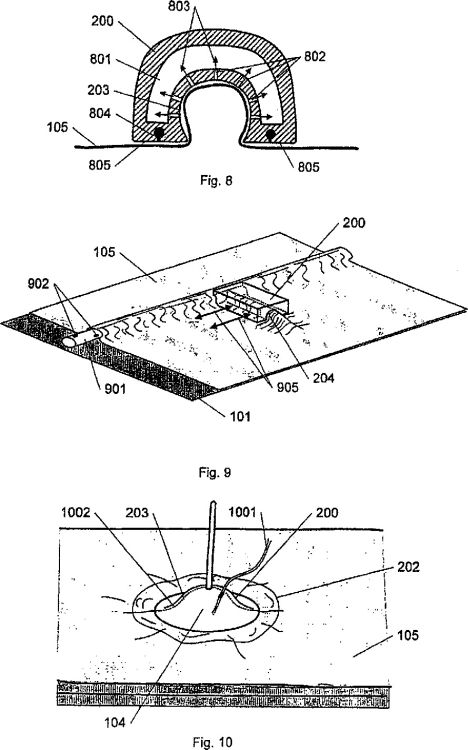

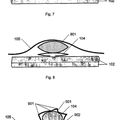

Por tanto, la presente invención se refiere a una unidad de succión móvil para formar un área de inyección de resina durante la fabricación de laminados, estando dispuesta dicha unidad de succión encima de la película de vacío. La unidad de succión comprende un lado inferior arqueado hacia arriba y medios para formar una depresión entre el lado inferior y la película de vacío subyacente al efecto de que la unidad de succión sea móvil durante la fabricación.

Se materializa así el ventajoso aspecto de que la inyección de resina pueda mantenerse justo en el frente de flujo de la resina o directamente detrás del mismo, con lo que se incrementa acusadamente el gradiente de presión. Esto entraña, además, que la inyección pueda realizarse más rápidamente y que, debido al gradiente de presión incrementado, la inyección resulte más eficiente y completa. Una considerable ventaja adicional de la unidad de succión móvil consiste en que las áreas de inyección pueden ser vaciadas de resina de manera sustancialmente completa mediante el recurso bastante sencillo de interrumpir la succión en la unidad de succión. Se ahorran así las cantidades de resina relativamente grandes que se desperdician en caso contrario en pasos de entrada y bolsas convencionales. Igualmente, una opción es abrir y cerrar continuamente el suministro de resina desde varias unidades de succión individuales, según se desee durante el procedimiento de fabricación, mediante el recurso de controlar la succión en la unidad de succión. Es posible así, de una manera extremadamente sencilla, pero eficaz, controlar y regular la inyección de resina en áreas locales del molde. Utilizando una o más unidad de succión móviles según la invención se evita el tendido de pasos de inyección estacionarios que a menudo es complejo y consume tiempo, cuyo tendido es necesario en otros casos para asegurar una inyección completa. Las unidades de succión móviles descritas en esta memoria son ventajosas también debido a que pueden fabricarse a bajos costes de producción, y pueden ser, además, ventajosas debido a que pueden reutilizarse para la fabricación de otros laminados y son, en amplio grado, independientes de la forma del laminado.

Además, la invención se refiere a una unidad de succión móvil de acuerdo con lo anterior, en la que el lado inferior arqueado hacia arriba de la unidad de succión forma un paso alargado o un plato invertido. Según lo primero, la resina puede transportarse eficazmente lejos sobre el laminado y puede ser así inyectada en un área grande. Una forma de plato invertido es ventajosa para inyectar áreas limitadas, por ejemplo para la inyección subsiguiente de alvéolos secos.

En una realización adicional de la invención los medios para formar una depresión en la unidad de succión móvil están conectados a al menos una perforación practicada en el lado inferior arqueado hacia arriba. Succionando a través de una pluralidad de perforaciones practicadas en el lado inferior de la unidad de succión, la película de vacío puede ser succionada hacia arriba con mayor facilidad y mayor fiabilidad para seguir al lado inferior completo. Se minimiza así también la succión necesaria para levantar la película de vacío.

Una realización adicional de la invención comprende al menos un paso que conduce a al menos una parte de la cara de apoyo de la unidad de succión contra la película de vacío subyacente, a través de cuyo paso se suministran lubricantes con los cuales se reduce la fricción contra la película de vacío durante el movimiento. Se materializa así una unidad de succión más fácilmente móvil, incluso en caso de que se aplique una depresión relativamente grande sobre la unidad de succión o sobre la cavidad del molde.

Según una realización más, la unidad de succión móvil comprende al...

Reivindicaciones:

1. Una unidad de succión móvil (200) para formar un área de inyección de resina durante la fabricación de laminados (101), cuya unidad está destinada a disponerse encima de la película de vacío (105) y comprende, además, un lado inferior (203) arqueado hacia arriba y medios para formar una depresión entre el lado inferior (203) y la película de vacío subyacente (105), caracterizada porque la unidad de succión (200) es móvil durante la fabricación.

2. Una unidad de succión móvil según la reivindicación 1, caracterizada porque el lado inferior arqueado hacia arriba de la unidad de succión forma un paso alargado.

3. Una unidad de succión móvil según la reivindicación 1, caracterizada porque el lado inferior arqueado hacia arriba de la unidad de succión forma un plato invertido.

4. Una unidad de succión móvil según una o más de las reivindicaciones 1 a 3, caracterizada porque los medios para formar una depresión están conectados a al menos una perforación practicada en el lado inferior arqueado hacia arriba.

5. Una unidad de succión móvil según una o más de las reivindicaciones 1 a 4, caracterizada porque la unidad de succión comprende, además, al menos un paso que conduce a al menos una parte de la superficie de apoyo de la unidad de succión contra la película de vacío subyacente para suministrar lubricante a fin de reducir la fricción contra la película de vacío durante el movimiento.

6. Una unidad de succión móvil según una o más de las reivindicaciones 1 a 5, caracterizada porque la unidad de succión comprende, además, al menos un paso que conduce al lado inferior arqueado hacia arriba para el suministro de resina.

7. Una unidad de succión móvil según una o más de las reivindicaciones 1 a 6, caracterizada porque se ha fabricado al menos parcialmente a base de un material flexible, tal como un plástico blando, caucho o similar.

8. Un método de fabricar un laminado (101), que comprende la formación de una depresión entre un molde (103) y una película de vacío (105), y el suministro de resina desde áreas de inyección a las capas (102) del laminado (101) colocadas en el molde (102), caracterizándose dicho método porque comprende, además, mover las áreas de inyección durante el suministro.

9. Un método de fabricar un laminado según la reivindicación 8, caracterizado porque comprende, además, el uso de una unidad de succión móvil según las reivindicaciones 1 a 7.

10. Un método de fabricar un laminado según una o más de las reivindicaciones 8 y 9, caracterizado porque comprende, además:

- disponer la unidad de succión móvil encima de la película de vacío;

- formar un área de inyección por debajo de la unidad de succión mediante la aplicación de una depresión entre la película de vacío y la unidad de succión;

- distribuir resina proveniente de las áreas de inyección; y

- mover la distribución de la resina mediante la acción de mover la unidad de succión.

11. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 10, caracterizado porque se forma la depresión entre la película de vacío y la unidad de succión antes de la formación de una depresión entre el molde y la película de vacío.

12. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 10, caracterizado porque se forma la depresión entre la película de vacío y la unidad de succión antes de la formación de una depresión entre el molde y la película de vacío.

13. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 12, caracterizado porque se mueve al menos una parte de la unidad de succión durante el suministro de resina en una dirección situada al menos parcialmente en la estela del frente de flujo de la resina.

14. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 13, caracterizado porque se mueve un extremo de la unidad de succión a lo largo de un borde del molde.

15. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 14, caracterizado porque se mueve al menos una parte de la unidad de succión hasta un sitio de inyección posterior en otra parte del laminado.

16. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 15, caracterizado porque comprende, además, colocar un múltiple con suministro de resina por debajo de la película de vacío.

17. Un método de fabricar un laminado según una o más de las reivindicaciones 8 a 16, caracterizado porque comprende, además, suministrar resina desde la unidad de succión a través de uno o más agujeros practicados en la película de vacío.

18. Uso de una unidad de succión móvil (200) para el suministro de resina en la fabricación de un laminado (101), estando descrita dicha unidad de succión en las reivindicaciones 1 a 7.

Patentes similares o relacionadas:

DISPOSITIVO DE IMPREGNACIÓN CIRCUNFERENCIAL CONTROLADO, del 16 de Diciembre de 2011, de EUROCOPTER DEUTSCHLAND GMBH: Dispositivo de moldeo por impregnación de al menos una capa de refuerzo que constituye una pieza que va a moldearse o al menos una capa de refuerzo que cubre una pieza, […]

MÉTODO DE FABRICACIÓN DE ÁLABES DE TURBINA EÓLICA QUE COMPRENDEN MATERIALES DE MATERIAL COMPUESTO, del 18 de Noviembre de 2011, de SIEMENS AKTIENGESELLSCHAFT: Método de fabricación de álabes de turbina eólica que comprenden materiales de material compuesto, que comprende las etapas de - seleccionar una […]

MÉTODO, APARATO Y SISTEMA PARA DETECTAR FUGAS EN UN PROCESO DE VARTM, del 7 de Julio de 2011, de LM GLASFIBER A/S: Un método para producir una estructura compuesta que comprende material reforzado con fibras mediante moldeo de transferencia de resina asistida […]

PROCEDIMIENTO PARA FABRICAR UN MATERIAL COMPUESTO, del 25 de Mayo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para fabricar un material compuesto que comprende las etapas de: - colocar al menos una estera de fibra sobre la superficie interna de un […]

PROCEDIMIENTO PARA FABRICAR UN MATERIAL COMPUESTO, del 25 de Mayo de 2011, de SIEMENS AKTIENGESELLSCHAFT: Procedimiento para fabricar un material compuesto que comprende las etapas de: - colocar al menos una estera de fibra sobre la superficie interna de un […]

RECUBRIMIENTO EN MOLDE MEDIANTE UN PROCEDIMIENTO DE INFUSION DE MULTIPLES ETAPAS, del 25 de Agosto de 2010, de COOK COMPOSITES & POLYMERS COMPANY: Método de fabricación de un artículo compuesto recubierto, comprendiendo el método las etapas de proporcionar una abrazadera que comprende […]

RECUBRIMIENTO EN MOLDE MEDIANTE UN PROCEDIMIENTO DE INFUSION DE MULTIPLES ETAPAS, del 25 de Agosto de 2010, de COOK COMPOSITES & POLYMERS COMPANY: Método de fabricación de un artículo compuesto recubierto, comprendiendo el método las etapas de proporcionar una abrazadera que comprende […]

METODO Y APARATO PARA PROPORCIONAR UN POLIMERO PARA USARSE EN UNA INFUSION A VACIO, del 20 de Agosto de 2010, de LM GLASFIBER A/S: Método para producir un miembro de pala de material compuesto de fibra por medio de una infusión en vacío, donde el material de fibra es […]

METODO Y APARATO PARA PROPORCIONAR UN POLIMERO PARA USARSE EN UNA INFUSION A VACIO, del 20 de Agosto de 2010, de LM GLASFIBER A/S: Método para producir un miembro de pala de material compuesto de fibra por medio de una infusión en vacío, donde el material de fibra es […]

TEJIDO DE FIBRA DE CARBONO, MOLDEADO DE PLASTICO REFORZADO CON FIBRA OBTENIDO UTILIZANDO EL TEJIDO Y METODO DE PRODUCCION DEL MOLDEADO, del 26 de Mayo de 2010, de TORAY INDUSTRIES, INC.: SE DESCRIBE UNA TELA DE FIBRA DE CARBONO TEJIDA, CARACTERIZADA PORQUE SE DISPONEN MUCHOS HILADOS DE FIBRA DE CARBONO, QUE COMPRENDEN RESPECTIVAMENTE DE ENTRE 40.000 […]

TEJIDO DE FIBRA DE CARBONO, MOLDEADO DE PLASTICO REFORZADO CON FIBRA OBTENIDO UTILIZANDO EL TEJIDO Y METODO DE PRODUCCION DEL MOLDEADO, del 26 de Mayo de 2010, de TORAY INDUSTRIES, INC.: SE DESCRIBE UNA TELA DE FIBRA DE CARBONO TEJIDA, CARACTERIZADA PORQUE SE DISPONEN MUCHOS HILADOS DE FIBRA DE CARBONO, QUE COMPRENDEN RESPECTIVAMENTE DE ENTRE 40.000 […]

PRODUCCION DE UN LAMINADO POR INYECCION DE RESINA, del 1 de Marzo de 2010, de LM GLASFIBER A/S: Un método de fabricar un laminado que comprende la generación de una presión negativa entre una parte de molde y una película de vacío , […]

PRODUCCION DE UN LAMINADO POR INYECCION DE RESINA, del 1 de Marzo de 2010, de LM GLASFIBER A/S: Un método de fabricar un laminado que comprende la generación de una presión negativa entre una parte de molde y una película de vacío , […]