MÉTODO DE USO DE UN BLOQUE DE NÚCLEO FORMABLE PARA UN PROCESO DE IMPREGNACIÓN DE RESINA, MÉTODO PARA FORMAR UNA ESTRUCTURA COMPUESTA Y ESTRUCTURA COMPUESTA OBTENIDA DE TAL MODO.

Un uso de un bloque (30) de núcleo para un proceso de impregnación de resina tal como moldeo por transferencia de resina ayudada por vacío,

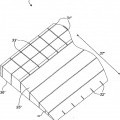

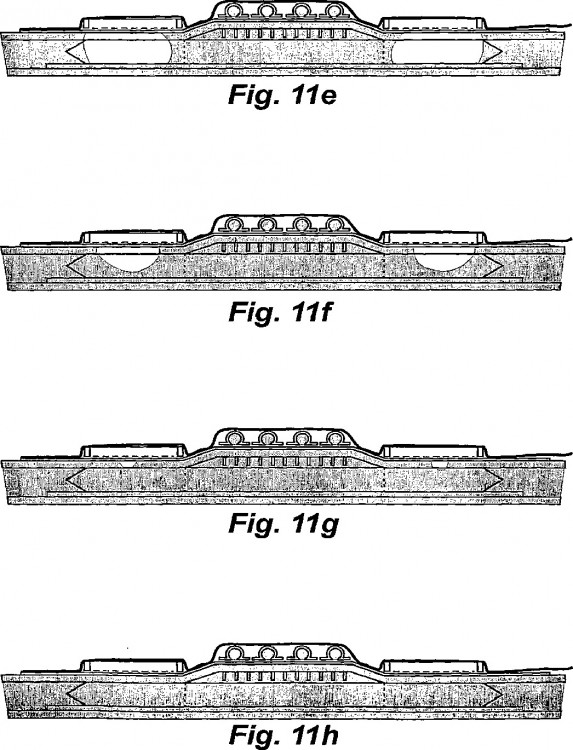

en el que - el bloque (30) de núcleo tiene una primera superficie (35) y una segunda superficie (36), teniendo el bloque (30) de núcleo un espesor (h), - estando un número de primeras acanaladuras (31) formadas en la primera superficie (35) del bloque (30) de núcleo, teniendo las primeras acanaladuras (31) un primera altura (h1) y un fondo, y - un número de segundas acanaladuras (32) formadas en la segunda superficie (36) del núcleo y que tienen una segunda altura (h2), - con las primeras acanaladuras (31) y las segundas acanaladuras (32) siendo parte de una red de distribución de resina formada en el bloque (30) de núcleo, caracterizada porque - la suma de la primera altura y la segunda altura (h1+h2) es mayor que el espesor (h) del bloque de núcleo, y en el que al menos una de las primeras acanaladuras (31) en la primera superficie (35) del bloque (30) de núcleo cruza al menos una de las segundas acanaladuras (32) en la segunda superficie (36) del bloque (30) de núcleo, y - la distancia (t) entre el fondo de las primeras acanaladuras (31) y la segunda superficie (36) del bloque (30) de núcleo es de un tamaño tal que el bloque (30) de núcleo es flexible a lo largo de las primeras acanaladuras (31)

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/DK2008/000243.

Solicitante: LM GLASFIBER A/S.

Nacionalidad solicitante: Dinamarca.

Dirección: JUPITERVEJ 6 6000 KOLDING DINAMARCA.

Inventor/es: MIKKELSEN,Tommy, STAGE,Morten.

Fecha de Publicación: .

Fecha Solicitud PCT: 27 de Junio de 2008.

Clasificación Internacional de Patentes:

- B05B3/00A

- B05B3/10S

Clasificación PCT:

- B29C70/44 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 70/00 Conformación de materiales compuestos, es decir, materiales plásticos con refuerzos, cargas o partes preformadas, p. ej. inserciones. › mediante presión isostática, p. ej. moldeo por diferencia de presión, moldeo con bomba de vacío, moldeo en autoclave o moldeo con caucho expandible.

- B29C70/54 B29C 70/00 […] › Elementos constitutivos, detalles o accesorios; Operaciones auxiliares.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

PDF original: ES-2358865_T3.pdf

Fragmento de la descripción:

Campo técnico

La invención se refiere a un uso de un bloque de núcleo para un proceso de impregnación de resina, tal como moldeo por transferencia de resina ayudada por vacío, y un método para formar una estructura compuesta así como una estructura compuesta obtenible por medio del método.

Antecedentes

Así, la invención se refiere a un método para producir estructuras compuestas de fibras y estructuras compuestas obtenidas por medio de moldeo por transferencia de resina ayudada por vacío (VARTM: vacuum assisted resin transfer moulding) donde polímero líquido, también denominado resina, es cargado dentro de una cavidad de molde, en la que material de fibras ha sido insertado anteriormente, cuando un vacío es generado en la cavidad del molde, aspirando el polímero por este medio. El polímero puede ser plástico termoestable o resina sintética termoplástico ("thermoplast").

La infusión por vacío o moldeo por transferencia de resina ayudada por vacío (VARTM) es un proceso usado para moldear moldeados compuestos de fibras donde fibras distribuidas uniformemente son colocadas en capas en una de las partes de molde, siendo las fibras mechas, o sea haces de bandas de fibras, bandas de mechas o esterillas, que son esterillas de fieltro hechas de fibras individuales o esterillas tejidas hechas de mechas de fibras. La segunda parte de molde es fabricada frecuentemente con una bolsa elástica de vacío, y es colocada posteriormente encima del material de fibras. Generando un vacío, 80 a 95% típicamente del vacío total, en la cavidad de molde entre el lado interior de la parte de molde y la bolsa de vacío, el polímero líquido puede ser aspirado y llenar la cavidad de molde con el material de fibras contenido en esta. Las denominadas capas de distribución o tubos de distribución, también denominados canales de entrada, son usados entre la bolsa de vacío y el material de fibras para obtener una distribución de polímero lo más firme y eficiente posible. En la mayoría de los casos, el polímero aplicado es poliéster o resina epoxi, y el refuerzo de fibras está basado más frecuentemente en fibras de vidrio o fibras de carbono.

Durante el proceso de llenar el molde, un vacío, siendo entendido dicho vacío en relación con esto como una subpresión o presión negativa, es generado por vía de salidas de vacío en la cavidad de molde, por lo que polímero líquido es aspirado al interior de la cavidad de molde por vía de los canales de entrada para llenar dicha cavidad de molde. Desde los canales de entrada, el polímero se dispersa en todas las direcciones en la cavidad de molde debido a la presión negativa cuando un frente de flujo se mueve hacia los canales de vacío. Así, es importante situar óptimamente los canales de entrada y los canales de vacío para obtener un llenado completo de la cavidad de molde. Sin embargo, asegurar una distribución completa del polímero en toda la cavidad de molde es frecuentemente difícil y, por consiguiente, esto produce frecuentemente los denominados lugares secos, o sea áreas con material de fibras que no está impregnado suficientemente de resina. Así, los lugares secos son áreas donde el material de fibras no está impregnado y donde puede haber bolsas de aire que son difíciles o imposibles de eliminar controlando la presión de vacío y posiblemente una sobrepresión en el lado de entrada. En relación con la infusión de vacío, empleando una parte rígida de molde y una parte elástica de molde en la forma de una bolsa de vacío, los lugares secos pueden ser reparados después del proceso de llenar el molde, por ejemplo pinchando la bolsa en la ubicación respectiva y extrayendo aire, por ejemplo por medio de una aguja de jeringuilla. Polímero líquido puede ser inyectado opcionalmente en la ubicación respectiva y, por ejemplo, esto puede ser efectuado también por medio de una aguja de jeringuilla. Este es un proceso prolongado y molesto. En el caso de partes grandes de molde, personal tiene que ponerse de pie sobre la bolsa de vacío. Esto no es deseable, especialmente no cuando el polímero no se ha endurecido, puesto que puede producir deformaciones en el material de fibras insertado y, por tanto, un debilitamiento local de la estructura, lo que puede causar efectos de alabeo por ejemplo.

La literatura de patentes expone ejemplos del uso de una membrana semipermeable que aumenta el área en la que el vacío es activo y, por tanto, reduce los problemas anteriores. En relación con esto, el término membrana semipermeable significa una membrana que es permeable a los gases pero impermeable al polímero líquido. Así, si una membrana semipermeable es colocada a través de la inserción de fibras, las bolsas de aire pueden ser eliminadas más fácilmente o evitadas completamente.

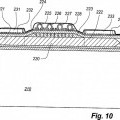

Típicamente, las estructuras compuestas comprenden un material de núcleo cubierto de material reforzado por fibras ε, tal como una o más capas de polímero reforzadas por fibras. El material de núcleo puede ser usado como un separador entre tales capas para formar una estructura en sándwich y es fabricado típicamente de un material rígido ligero para reducir el peso de la estructura compuesta. Para asegurar una distribución eficiente de la resina líquida durante el proceso de impregnación, el material de núcleo puede estar provisto de una red de distribución de resina, por ejemplo proporcionando canales o acanaladuras en la superficie del material de núcleo. Los documentos EP 0 831 987 y EP 0 1304 211 exponen un método y una estructura compuesta, respectivamente, en la que es usado tal material de núcleo.

Por ejemplo, como las paletas para turbinas eólicas se han hecho cada vez más grandes en el transcurso del tiempo, y pueden tener ahora más de 60 metros de longitud, ha aumentado el tiempo de impregnación en relación con la fabricación de tales paletas puesto que más material de fibras tiene que ser impregnado con polímero.

Además, el proceso de infusión se ha hecho más complicado puesto que la impregnación de piezas grandes de envolturas, tales como paletas, exige control de los frentes de flujo para evitar lugares secos, dicho control puede incluir, por ejemplo, un control relacionado con el tiempo de canales de entrada y canales de vacío. Esto aumenta el tiempo necesario para aspirar o inyectar polímero. Como un resultado, el polímero tiene que permanecer líquido durante más tiempo, produciendo también normalmente un aumento en el tiempo de endurecimiento.

El documento WO 2007/098769 describe un método para optimizar el proceso de producir una estructura compuesta. El documento EP-A-517416 expone las características de los preámbulos de las reivindicaciones 1, 10 y 14.

Un objeto de la invención es obtener un método nuevo para producir estructuras compuestas, tales como estructuras en sándwich, mediante procesos de moldeo por transferencia de resina ayudada por vacío (VARTM) por ejemplo, y que supere o mejore al menos una de las desventajas de la técnica anterior o que proporcione una alternativa útil. También es un objeto proporcionar una estructura compuesta nueva y mejorada obtenible por medio del método nuevo.

Exposición de la invención

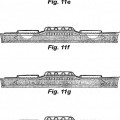

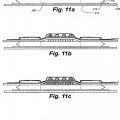

Según un primer aspecto de la invención, esto es obtenido mediante el uso de un bloque de núcleo para un proceso de impregnación de resina, tal como moldeo por transferencia de resina ayudada por vacío, en el que el bloque de núcleo tiene una primera superficie y una segunda superficie y que tiene un espesor, con un número de primeras acanaladuras estando formadas en la primera superficie del bloque de núcleo, teniendo las primeras acanaladuras una primera altura y un fondo, y con un número de segundas acanaladuras estando formadas en la segunda superficie del núcleo y teniendo una segunda altura, y con las primeras acanaladuras y las segundas acanaladuras siendo parte de una red de distribución de resina formada en el bloque de núcleo, en el que la suma de la primera altura y la segunda altura es mayor que el espesor del bloque de núcleo, y en el que al menos una de las primeras acanaladuras en la primera superficie del bloque de núcleo cruza al menos una de las segundas acanaladuras en la segunda superficie del bloque de núcleo, y en el que la distancia entre el fondo de las primeras acanaladuras y la segunda superficie del bloque de núcleo es de un tamaño tal que el bloque de núcleo es flexible a lo largo de las primeras acanaladuras.

Según un segundo aspecto, la invención proporciona un método para formar una estructura compuesta que comprende los pasos siguientes: a) proporcionar... [Seguir leyendo]

Reivindicaciones:

1. Un uso de un bloque (30) de núcleo para un proceso de impregnación de resina tal como moldeo

por transferencia de resina ayudada por vacío, en el que

- el bloque (30) de núcleo tiene una primera superficie (35) y una segunda superficie (36), teniendo el bloque (30) de núcleo un espesor (h),

- estando un número de primeras acanaladuras (31) formadas en la primera superficie (35) del bloque (30) de núcleo, teniendo las primeras acanaladuras (31) un primera altura (h1) y un fondo, y

- un número de segundas acanaladuras (32) formadas en la segunda superficie (36) del núcleo y que tienen una segunda altura (h2),

- con las primeras acanaladuras (31) y las segundas acanaladuras (32) siendo parte de una red de distribución de resina formada en el bloque (30) de núcleo, caracterizada porque

- la suma de la primera altura y la segunda altura (h1+h2) es mayor que el espesor (h) del bloque de núcleo, y en el que al menos una de las primeras acanaladuras (31) en la primera superficie (35) del bloque (30) de núcleo cruza al menos una de las segundas acanaladuras (32) en la segunda superficie (36) del bloque (30) de núcleo, y

- la distancia (t) entre el fondo de las primeras acanaladuras (31) y la segunda superficie (36) del bloque (30) de núcleo es de un tamaño tal que el bloque (30) de núcleo es flexible a lo largo de las primeras acanaladuras (31).

2. Un uso de un bloque de núcleo para un proceso de impregnación de resina según la reivindicación 1, en el que la primera altura (h1) es al menos el 75% del espesor (h) del bloque (30) de núcleo.

3. Un uso de un bloque de núcleo para un proceso de impregnación de resina según la reivindicación 1 o 2, en el que la distancia (t) entre el fondo de las primeras acanaladuras (31) y la segunda superficie (36) del bloque

(30) de núcleo está entre 0,3 y 5 mm, alternativamente entre 0,4 y 3 mm, o alternativamente entre 0,5 y 2,5 mm.

4. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que el bloque (30) de núcleo comprende un material celular tal como polímero celular.

5. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que las primeras acanaladuras (31) en la primera superficie (35) de los bloques (30) de núcleo son sustancialmente paralelas.

6. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que las primeras acanaladuras (31) en la primera superficie (35) del bloque (30) de núcleo están extendidas sustancialmente transversales a las segundas acanaladuras (32) en la segunda superficie (36) del bloque (30) de núcleo.

7. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que la anchura de las acanaladuras está entre 0,1 y 5 mm, alternativamente entre 0,2 y 3,5 mm o alternativamente entre 0,3 y 2,5 mm.

8. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que las acanaladuras de un bloque (30) de núcleo tienen una separación mutua entre centros de entre 10 y 50 mm, alternativamente entre 12 y 40 mm y alternativamente entre 15 y 35 mm.

9. Un uso de un bloque de núcleo para un proceso de impregnación de resina según cualquiera de las reivindicaciones precedentes, en el que la altura de la parte de las primeras acanaladuras (31) en la primera superficie

(35) que cruzan las segundas acanaladuras (32) de la segunda superficie (36) está entre 0,25 y 5 mm, alternativamente entre 0,3 y 3,5 mm o alternativamente entre 0,35 y 2,5 mm.

10. Un método para formar una estructura compuesta, comprendiendo los pasos siguientes:

a) proporcionar al menos un bloque de núcleo que tiene una primera superficie y una segunda superficie y que tiene un espesor (h), con un número de primeras acanaladuras estando formadas en la primera superficie del núcleo, teniendo las primeras acanaladuras un primera altura (h1) y un fondo, y con un número de segundas acanaladuras estando formadas en la segunda superficie del núcleo y teniendo una segunda altura (h2), con las primeras acanaladuras y las segundas acanaladuras siendo parte de una red de distribución de resina formada en el bloque de núcleo,

b) cubrir al menos una parte del bloque de núcleo con un material de fibras,

c) colocar el bloque de núcleo cubierto en una estructura formadora que comprende una parte de molde y una bolsa de vacío,

d) sellar la bolsa de vacío junto a la parte de molde para formar una parte interior de la estructura formadora,

e) conectar una fuente de resina fluida no endurecida a fin de alimentar resina no endurecida a la red de distribución de resina,

f) conectar el interior de la estructura formadora con al menos una salida de vacío,

g) impulsar la resina no endurecida desde la fuente de resina no endurecida, a través de la red de distribución de resina y a la salida de vacío para llenar el interior de la estructura formadora e impregnar el material de fibras, y

h) endurecer la resina para formar una estructura compuesta, caracterizada porque

la suma de la primera altura y la segunda altura (h1+h2) es mayor que el espesor (h) del bloque de núcleo, y en la que al menos una de las primeras acanaladuras en la primera superficie del bloque de núcleo cruza al menos una de las segundas acanaladuras en la segunda superficie del bloque de núcleo, y en la que la distancia (t) entre el fondo de las primeras acanaladuras y la segunda superficie del bloque de núcleo es de un tamaño tal que el bloque de núcleo es flexible a lo largo de las primeras acanaladuras.

11. Un método según la reivindicación 10, en el que el bloque de núcleo tiene cualquiera de las características descritas en las reivindicaciones 2 a 9.

12. Un método según la reivindicación 10 o 11, en el que la estructura compuesta a ser producida es una estructura oblonga, tal como una semienvoltura de turbina eólica, y teniendo una dirección longitudinal y una dirección transversal, y en el que las primeras acanaladuras en la primera superficie de los bloques de núcleo están dispuestas sustancialmente en la dirección longitudinal.

13. Un método según cualquiera de las reivindicaciones 10 a 12, en el que adicionalmente una inserción de fibras es colocada en la parte de molde, comprendiendo la inserción de fibras una pluralidad de capas de fibras y formando un estratificado principal que en la estructura compuesta terminada constituye una sección de refuerzo extendida longitudinalmente.

14. Una estructura compuesta que comprende:

- al menos un bloque de núcleo (40, 50, 60, 70) que tiene una primera superficie y una segunda superficie y que tiene un espesor (h), con un número de primeras acanaladuras estando formadas en la primera superficie del núcleo, teniendo las primeras acanaladuras una primera altura (h1) y un fondo, y con un número de segundas acanaladuras estando formadas en la segunda superficie del núcleo y teniendo una segunda altura (h2), con las primeras acanaladuras y las segundas acanaladuras siendo parte de una red de distribución de resina formada en el bloque de núcleo,

- un material de fibras (45, 65, 75, 85) que cubre al menos una parte del bloque de núcleo, y

- una resina endurecida que impregna el material de fibras y la red de distribución de resina, caracterizada porque

- la suma de la primera altura y la segunda altura (h1+h2) es mayor que el espesor (h) del bloque de núcleo, y en la que al menos una de las primeras acanaladuras (31) en la primera superficie (35) del bloque (30) de núcleo cruza al menos una de las segundas acanaladuras (32) en la segunda superficie (36) del bloque (30) de núcleo, y

- la distancia (t) entre el fondo de las primeras acanaladuras y la segunda superficie del bloque de núcleo es de un tamaño tal que el bloque de núcleo es flexible a lo largo de las primeras acanaladuras, cuando no está impregnado por resina endurecida.

15. Una estructura compuesta según la reivindicación 14 y cualquiera de las características descritas en las reivindicaciones 2 a 9.

Patentes similares o relacionadas:

DISPOSITIVO DE RECUBRIMIENTO Y PROCEDIMIENTO DE RECUBRIMIENTO CON UNA TEMPERATURA CONSTANTE DE AIRE DE GUIADO, del 16 de Mayo de 2011, de DURR SYSTEMS GMBH: Dispositivo de recubrimiento con a) un pulverizador para la aplicación de un chorro de pulverización de un medio de recubrimiento sobre un componente que hay que recubrir, […]

DISPOSITIVO DE RECUBRIMIENTO Y PROCEDIMIENTO DE RECUBRIMIENTO CON UNA TEMPERATURA CONSTANTE DE AIRE DE GUIADO, del 16 de Mayo de 2011, de DURR SYSTEMS GMBH: Dispositivo de recubrimiento con a) un pulverizador para la aplicación de un chorro de pulverización de un medio de recubrimiento sobre un componente que hay que recubrir, […]

PROCEDIMIENTO PARA LA OBTENCIÓN DE ELEMENTOS COMPUESTOS A BASE DE MATERIALES AISLANTES TÉRMICOS MINIERALES U ORGÁNICOS UTILIZANDO UN ADHESIVO, del 2 de Noviembre de 2011, de BASF SE: Procedimiento para la obtención de elementos compuestos formados por, al menos, una capa de cubrición a) y un material aislante térmico b), en donde entre la capa de cubrición […]

Método para fabricar lámina de fibras de refuerzo, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un aparato de fabricación de lámina de fibras de refuerzo configurado para colocar un haz de fibras de refuerzo sobre una plataforma , comprendiendo el aparato […]

Proceso para producir una base de lámina preimpregnada de composite, base en forma de capas y plástico reforzado con fibra, del 15 de Julio de 2020, de TORAY INDUSTRIES, INC.: Un método de producción de una base (a) de lámina preimpregnada de composite que comprende una base (a´) de lámina preimpregnada de una lámina de […]

Procedimiento de depósito de un material intermedio que permite asegurar la cohesión de este último y material intermedio, del 1 de Julio de 2020, de HEXCEL REINFORCEMENTS: Procedimiento de depósito en continuo sobre una superficie de depósito de un material intermedio constituido por una capa unidireccional de fibras […]

Planta y método para aplicar un material de refuerzo provisto de una pluralidad de filamentos, preferentemente una tela de refuerzo hecha de fibra de vidrio, a un producto cerámico, del 27 de Mayo de 2020, de SACMI COOPERATIVA MECCANICI IMOLA SOCIETA' COOPERATIVA: Una planta para aplicar un material de refuerzo, que está provisto de una pluralidad de filamentos, en particular una tela de refuerzo, en al menos una superficie […]

Producción de objetos, del 6 de Mayo de 2020, de BAE SYSTEMS PLC: Un método para producir un objeto , comprendiendo el método: proporcionar una herramienta de moldeo que tiene una superficie […]

Método para minimizar inconsistencias que aparecen sobre la superficie de un componente compuesto y una tira compuesta precurada, del 6 de Mayo de 2020, de THE BOEING COMPANY: Método para aplicar una tira compuesta precurada a un componente compuesto , comprendiendo la tira compuesta precurada una primera capa de material […]