MOLDE, PROCEDIMIENTO E INSTALACION PARA LA FABRICACION, MEDIANTE SOPLADO, DE RECIPIENTES TERMOPLASTICOS PROVISTOS DE UNA EMPUÑADURA INTEGRAL Y RECIPIENTE FABRICADO.

Molde (1) para la fabricación, mediante soplado o estirado-soplado de una preforma calentada,

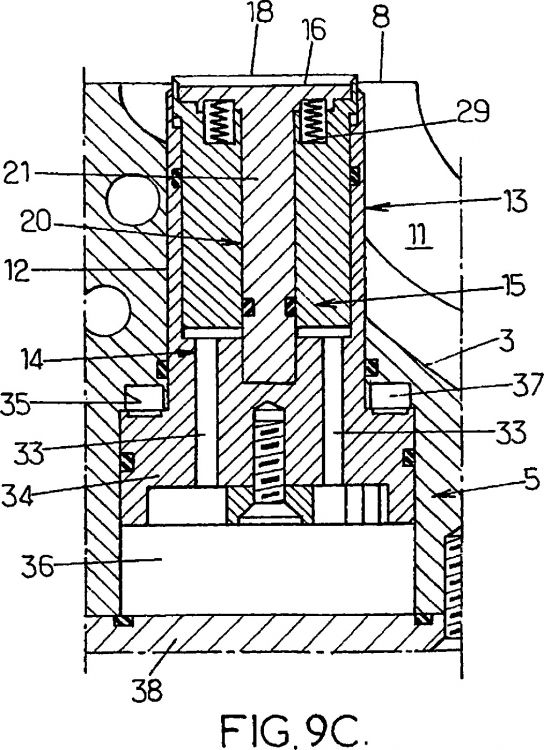

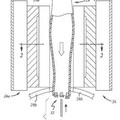

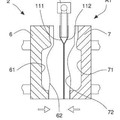

de un recipiente (2) de material termoplástico, en particular una poliolefina tal como polipropileno, provisto de una empuñadura integral (4), comprendiendo dicho molde (1) por lo menos dos semimoldes (5) - móviles uno con respecto al otro, - que comprenden caras (8) respectivas de contacto mutuo que definen, en posición de cierre, un plano de junta (9), - que comprenden respectivamente dos huellas (10) que, unidas, definen una cavidad (11) de moldeo del cuerpo (3) y del escalonado del recipiente (2) final, y - que comprenden respectivamente dos alojamientos (12) que son sustancialmente perpendiculares a dichas caras (8) respectivas de contacto y alineados de manera sustancialmente mutua en la posición de cierre del molde (1) y que contienen dos elementos postizos (13) respectivos que forman unos pistones móviles neumáticamente entre

- una posición oculta en la que los dos elementos postizos (13) están introducidos por lo menos en su mayor parte en sus alojamientos (12) respectivos, y

- una posición saliente en la que los dos elementos postizos (13) son empujados en dirección una de la otra pinzando dos zonas (A) determinadas de pared del cuerpo (3) del recipiente hasta poner en contacto una con otra dichas dos zonas (A) de pared del cuerpo (3) que son soldadas entonces térmicamente entre sí, caracterizado porque cada elemento postizo (13) comprende dos pistones (14, 15) encajados uno en el otro de manera telescópica, a saber, un pistón principal (14) o pistón de empuje que presenta una cara frontal (16) de empuje situada centralmente y, alojado en dicho pistón principal (14), un pistón secundario (15) o pistón de soldadura dispuesto coaxialmente y que presenta una cara (18) frontal que rodea dicha cara (16) frontal del pistón principal según un contorno cerrado que coincide con la periferia de dicha zona (A) de pared del cuerpo del recipiente, estando unos medios de calentamiento (25) previstos para mantener por lo menos dicha cara (18) frontal del pistón secundario (15) a la temperatura de reblandecimiento del material termoplástico, estando los dos pistones principal y secundario (14, 15) dispuestos de tal manera que - en una primera fase de funcionamiento, se desplaza el pistón principal (14) desde su posición oculta hacia su posición saliente mientras que el pistón secundario (15) permanece oculto en dicho pistón principal, empujando la cara frontal (16) de dicho pistón principal dicha zona (A) determinada de la pared del cuerpo del recipiente, y - en una segunda fase de funcionamiento, se desplaza el pistón secundario (15) con respecto al pistón principal (14) desde su posición oculta hacia su posición saliente de manera que su cara frontal (18) caliente se apoye contra la periferia de dicha zona (A) de pared del cuerpo del recipiente para reblandecer su material, soldarla periféricamente con la zona de pared empujada por el pistón enfrentado y por lo menos premarcar el perímetro de esta zona (A) de pared

Tipo: Resumen de patente/invención. Número de Solicitud: W06001924FR.

Solicitante: SIDEL PARTICIPATIONS.

Nacionalidad solicitante: Francia.

Dirección: AVENUE DE LA PATROUILLE DE FRANCE,76930 OCTEVILLE SUR MER.

Inventor/es: JACSON,OLIVIER, MICHELET,MARC.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B29C49/48A

- B29C49/50 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › que tienen medios de corte o desbarbado.

Clasificación PCT:

- B29C35/02 B29C […] › B29C 35/00 Calentamiento, enfriamiento o endurecimiento, p. ej. reticulación, vulcanización; Aparatos a este efecto (moldes con medios de calentamiento o de enfriamiento incorporados B29C 33/02; dispositivos para el endurecimiento de prótesis dentales de materia plástica A61C 13/14; antes del moldeo B29B 13/00). › Calentamiento o endurecimiento, p. ej. reticulación o vulcanización (vulcanización en frío B29C 35/18).

- B29C35/16 B29C 35/00 […] › Refrigeración.

- B29C49/10 B29C 49/00 […] › utilizando medios mecánicos.

- B29C49/36 B29C 49/00 […] › girando alrededor de un eje.

- B29C49/50 B29C 49/00 […] › que tienen medios de corte o desbarbado.

- B29C65/18 B29C […] › B29C 65/00 Ensamblado de elementos preformados; Aparatos a este efecto. › con una herramienta caliente.

- B29C65/74 B29C 65/00 […] › por soldadura y corte.

- B65D23/10 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 23/00 Partes constitutivas de botellas o tarros no previstos en otro lugar (conexiones roscadas o de bayoneta entre tapones o capsulas y el contenedor B65D 39/08, B65D 41/04, B65D 41/34; elementos para fijar los cierres B65D 45/00). › Asas.

Fragmento de la descripción:

Molde, procedimiento e instalación para la fabricación, mediante soplado, de recipientes termoplásticos provistos de una empuñadura integral y recipiente fabricado.

La presente invención se refiere a unos perfeccionamientos aportados en el campo de la fabricación, mediante soplado o estirado-soplado de preformas calentadas, de recipientes de material termoplástico, en particular una poliolefina tal como polipropileno, provistos de una empuñadura integral, y se refiere más particularmente a un molde de soplado para la fabricación de dichos recipientes, comprendiendo dicho molde por lo menos dos semimoldes

- - móviles uno con respecto al otro,

- - que comprenden caras respectivas de contacto mutuo que definen, en posición de cierre, un plano de junta,

- - que comprenden respectivamente dos huellas que, unidas, definen una cavidad de moldeo del cuerpo y del escalonado del recipiente final, y

- - que comprenden respectivamente dos alojamientos que son sustancialmente perpendiculares a dichas caras respectivas de contacto y alineados de forma sustancialmente mutua en la posición de cierre del molde y que contienen dos elementos postizos respectivos que forman unos pistones móviles neumáticamente entre

- una posición oculta en la que los dos elementos postizos están introducidos por lo menos en su mayor parte en sus alojamientos respectivos, y

- una posición saliente en la que los dos elementos postizos están empujados uno en dirección al otro, pinzando dos zonas determinadas de pared del cuerpo del recipiente hasta poner en contacto una con otra dichas dos zonas de pared del cuerpo que son entonces soldadas térmicamente entre sí.

Se conocen ya diversos moldes así dispuestos con fines de fabricación de los recipientes citados anteriormente (véanse por ejemplo los documentos FR 2 292 573, EP 0 346 518, EP 1 169 231, US nº 6.733.716).

La invención tiene esencialmente como objetivo proporcionar un molde de este tipo que tenga mayor rendimiento que los moldes conocidos actualmente y que permita producir unos recipientes con empuñadura integral con una cadencia elevada (típicamente del orden de 1.500 recipientes por hora) comparable con la cadencia de producción de recipientes termoplásticos de igual capacidad no provistos de empuñadura.

Con este fin, según un primero de sus aspectos, la invención propone un molde tal como se menciona en el preámbulo, que se caracteriza, estando dispuesto según la invención, porque cada elemento postizo comprende dos pistones encajados uno en el otro de manera telescópica, a saber, un pistón principal o pistón de empuje que presenta una cara frontal de empuje situada centralmente y, alojado en dicho pistón principal, un pistón secundario o pistón de soldadura dispuesto coaxialmente y que presenta una cara frontal que rodea dicha cara frontal del pistón principal según un contorno cerrado que coincide con la periferia de dicha zona de pared del cuerpo del recipiente, estando previstos unos medios de calentamiento para mantener por lo menos dicha cara frontal del pistón secundario a la temperatura de reblandecimiento del material termoplástico, estando los dos pistones principal y secundario dispuestos de tal manera que

- - en una primera fase de funcionamiento, el pistón principal es desplazado de su posición oculta hacia su posición saliente, mientras que el pistón secundario permanece oculto en dicho pistón principal, empujando la cara frontal de dicho pistón principal dicha zona determinada de la pared del cuerpo del recipiente, y

- - en una segunda fase de funcionamiento, el pistón secundario es desplazado con respecto al pistón principal de su posición oculta hacia su posición saliente de manera que su cara frontal caliente se apoye contra la periferia de dicha zona de pared del cuerpo del recipiente para reblandecer su material, soldarla periféricamente de manera estanca con la zona de pared empujada por el pistón enfrentado y por lo menos premarcar el contorno de esta zona de pared.

Gracias a esta disposición, se distingue la fase de empuje de la materia (o "boxage") con piezas relativamente poco calientes y una fase de soldadura muy breve con piezas muy calientes que, teniendo en cuenta la forma de cuchillas impartida a estas piezas, permite desolidarizar fácilmente la plancha central al final del ciclo o posteriormente. Resulta de ello la posibilidad de una duración de formación de la empuñadura muy breve (típicamente del orden de 0,6 s) que no agrava de manera demasiado penalizadora la duración del ciclo de fabricación (típicamente del orden de 3 s).

En un modo de realización preferente, se prevé que cada elemento postizo comprenda además:

- - por lo menos un canal principal de alimentación con gas a presión que desemboca en una cámara de dicho alojamiento para empujar dicho pistón principal a su posición saliente,

- - medios de retorno del pistón principal de su posición saliente hacia su posición oculta,

- - por lo menos un canal secundario de alimentación con gas a presión que desemboca en el fondo de dicho vaciado para empujar dicho pistón secundario a su posición saliente,

- - medios de retorno del pistón secundario de su posición saliente hacia su posición oculta, y

- - medios de control dispuestos de manera que alimentan con gas a presión selectivamente en primer lugar el canal principal de manera que se desplaza el pistón principal con el pistón secundario en posición oculta en dicha primera fase de funcionamiento, y después el canal secundario de manera que se desplaza el pistón secundario en dicha segunda fase de funcionamiento.

Dicha disposición permite el funcionamiento de los medios, de acuerdo con la invención, a partir del gas a baja presión (típicamente aire a una presión del orden de 7x105 Pa) que está disponible habitualmente en las máquinas de soplado.

De manera simple, el canal secundario puede comprender por lo menos un conducto calibrado que se extiende en el pistón principal entre su cara extrema dirigida hacia la cámara del alojamiento, y alojando su cara extrema que constituye el fondo de dichos vaciados el pistón secundario, gracias a lo cual, cuando el primer pistón llega a tope en su posición saliente, el gas a presión alimentado en el alojamiento pasa, a través del conducto calibrado, al vaciado para empujar el segundo pistón hacia su posición saliente; ventajosamente, para obtener un funcionamiento equilibrado de las piezas en movimiento, el canal secundario comprende varios conductos calibrados repartidos sobre el perímetro del pistón principal.

En un ejemplo de realización preferente, la cara frontal de empuje del pistón principal pertenece a una placa frontal situada centralmente y soportada por un vástago axial solidario del pistón principal y el pistón secundario está vaciado centralmente y rodea dicho vástago.

En un ejemplo de realización simple de llevar a cabo, los medios de calentamiento son apropiados para calentar el pistón secundario y comprenden por lo menos un cartucho calentador eléctrico alojado en un orificio correspondiente del pistón secundario; preferentemente entonces, los medios de calentamiento comprenden varios cartuchos calentadores eléctricos alojados en unos orificios correspondientes repartidos sobre la periferia del pistón secundario.

Para un funcionamiento correcto del molde, conviene que el pistón principal que asegura el empuje de la zona de pared del cuerpo del recipiente permanezca a una temperatura poco elevada, a pesar de la presencia del pistón secundario que está sometido permanentemente a una temperatura elevada. Con ese fin, para desacoplar térmicamente los dos pistones principal y secundario, se prevé que un gas de enfriamiento esté insuflado entre el pistón principal y el pistón secundario para mantener el pistón principal a una temperatura sustancialmente inferior a la temperatura de reblandecimiento del material termoplástico. Se obtiene así que el pistón principal permanezca a una temperatura comprendida entre 50ºC y 100ºC mientras que el pistón secundario está llevado a una temperatura superior a la del pistón principal en un intervalo comprendido entre 130ºC y 200ºC, ventajosamente entre...

Reivindicaciones:

1. Molde (1) para la fabricación, mediante soplado o estirado-soplado de una preforma calentada, de un recipiente (2) de material termoplástico, en particular una poliolefina tal como polipropileno, provisto de una empuñadura integral (4), comprendiendo dicho molde (1) por lo menos dos semimoldes (5)

- - móviles uno con respecto al otro,

- - que comprenden caras (8) respectivas de contacto mutuo que definen, en posición de cierre, un plano de junta (9),

- - que comprenden respectivamente dos huellas (10) que, unidas, definen una cavidad (11) de moldeo del cuerpo (3) y del escalonado del recipiente (2) final, y

- - que comprenden respectivamente dos alojamientos (12) que son sustancialmente perpendiculares a dichas caras (8) respectivas de contacto y alineados de manera sustancialmente mutua en la posición de cierre del molde (1) y que contienen dos elementos postizos (13) respectivos que forman unos pistones móviles neumáticamente entre

- una posición oculta en la que los dos elementos postizos (13) están introducidos por lo menos en su mayor parte en sus alojamientos (12) respectivos, y

- una posición saliente en la que los dos elementos postizos (13) son empujados en dirección una de la otra pinzando dos zonas (A) determinadas de pared del cuerpo (3) del recipiente hasta poner en contacto una con otra dichas dos zonas (A) de pared del cuerpo (3) que son soldadas entonces térmicamente entre sí,

caracterizado porque cada elemento postizo (13) comprende dos pistones (14, 15) encajados uno en el otro de manera telescópica, a saber, un pistón principal (14) o pistón de empuje que presenta una cara frontal (16) de empuje situada centralmente y, alojado en dicho pistón principal (14), un pistón secundario (15) o pistón de soldadura dispuesto coaxialmente y que presenta una cara (18) frontal que rodea dicha cara (16) frontal del pistón principal según un contorno cerrado que coincide con la periferia de dicha zona (A) de pared del cuerpo del recipiente, estando unos medios de calentamiento (25) previstos para mantener por lo menos dicha cara (18) frontal del pistón secundario (15) a la temperatura de reblandecimiento del material termoplástico, estando los dos pistones principal y secundario (14, 15) dispuestos de tal manera que

- - en una primera fase de funcionamiento, se desplaza el pistón principal (14) desde su posición oculta hacia su posición saliente mientras que el pistón secundario (15) permanece oculto en dicho pistón principal, empujando la cara frontal (16) de dicho pistón principal dicha zona (A) determinada de la pared del cuerpo del recipiente, y

- - en una segunda fase de funcionamiento, se desplaza el pistón secundario (15) con respecto al pistón principal (14) desde su posición oculta hacia su posición saliente de manera que su cara frontal (18) caliente se apoye contra la periferia de dicha zona (A) de pared del cuerpo del recipiente para reblandecer su material, soldarla periféricamente con la zona de pared empujada por el pistón enfrentado y por lo menos premarcar el perímetro de esta zona (A) de pared.

2. Molde, según la reivindicación 1, caracterizado porque cada elemento postizo (13) comprende además:

- - por lo menos un canal principal de alimentación con gas a presión que desemboca en una cámara (36) de dicho alojamiento (12) para empujar dicho pistón principal (14) en su posición saliente,

- - medios (37) de retorno del pistón principal (14) desde su posición saliente hacia su posición oculta,

- - por lo menos un canal (33) secundario de alimentación con gas a presión que desemboca en el fondo de dicho vaciado (17) para empujar dicho pistón secundario (15) a su posición saliente,

- - medios (29) de retorno del pistón secundario (15) desde su posición saliente hacia su posición oculta, y

- - medios de control dispuestos de manera que alimentan con gas a presión selectivamente en primer lugar el canal principal de manera que se desplaza el pistón principal (14) con el pistón secundario (15) en posición oculta en dicha primera fase de funcionamiento, y después el canal secundario de manera que se desplaza el pistón secundario (15) en dicha segunda fase de funcionamiento.

3. Molde, según la reivindicación 2, caracterizado porque el canal secundario comprende por lo menos un conducto (33) calibrado que se extiende en el pistón principal (14) entre su cara extrema dirigida hacia la cámara (36) del alojamiento (12) y su cara extrema que constituye el fondo de dicho vaciado (17) que aloja el pistón secundario (15), gracias a lo cual, cuando el pistón principal (14) llega a tope a su posición saliente, el gas a presión alimentado en el alojamiento (12) pasa, a través del conducto (33) calibrado, al vaciado (17) para empujar el pistón secundario (15) hacia su posición saliente.

4. Molde, según la reivindicación 3, caracterizado porque el canal secundario comprende varios conductos (33) calibrados repartidos sobre el perímetro del pistón principal (14).

5. Molde, según cualquiera de las reivindicaciones 1 a 4, caracterizado porque la cara (16) frontal de empuje del pistón principal (14) pertenece a una placa frontal (26) situada centralmente y soportada por un vástago (21) axial solidario del pistón principal (14), y porque el pistón secundario (15) está vaciado (22) centralmente y rodea dicho vástago (21).

6. Molde, según cualquiera de las reivindicaciones 1 a 5, caracterizado porque los medios de calentamiento son apropiados para calentar el pistón secundario (15) y comprenden por lo menos un cartucho (25) calentador eléctrico alojado en un orificio (24) respectivo del pistón secundario (15).

7. Molde, según la reivindicación 6, caracterizado porque los medios de calentamiento comprenden varios cartuchos (25) calentadores eléctricos alojados en unos orificios (24) respectivos repartidos sobre el perímetro del pistón secundario (15).

8. Molde, según cualquiera de las reivindicaciones 1 a 7, caracterizado porque un gas de refrigeración está insuflado entre el pistón principal (14) y el pistón secundario (15) para mantener el pistón principal a una temperatura sustancialmente inferior a la temperatura de reblandecimiento del material termoplástico.

9. Molde, según cualquiera de las reivindicaciones 1 a 8, caracterizado porque la cara (18) frontal del pistón secundario (15) está conformada en forma de cuchilla, que se extiende según dicho contorno cerrado.

10. Molde, según cualquiera de las reivindicaciones 2 a 9, caracterizado porque los medios de retorno del pistón principal (14) desde su posición saliente hacia su posición oculta son medios neumáticos, estando el pistón principal (14) y su alojamiento (12) dispuestos para constituir un elevador de doble efecto.

11. Molde, según cualquiera de las reivindicaciones 2 a 10, caracterizado porque los medios de retorno del pistón secundario (15) comprenden por lo menos un resorte de retorno (29) interpuesto entre el pistón principal (14) y el pistón secundario (15).

12. Instalación giratoria de moldeo para la fabricación, mediante soplado o estirado-soplado de preformas calentadas, de recipientes de material termoplástico provistos de una empuñadura integral, comprendiendo dicha instalación un carrusel (39) giratorio (40) equipado con una pluralidad de moldes (1) repartidos sobre su perímetro, caracterizada porque los moldes (1) están dispuestos según cualquiera de las reivindicaciones 1 a 11.

13. Instalación fija de moldeo para la fabricación, mediante soplado o estirado-soplado de preformas calentadas, de recipientes de material termoplástico provistos de una empuñadura integral, comprendiendo dicha instalación varios moldes (1) soportados de manera fija sustancialmente en línea, caracterizada porque los moldes (1) están dispuestos según cualquiera de las reivindicaciones 1 a 11.

14. Procedimiento para la fabricación, mediante soplado o estirado-soplado de una preforma calentada, de un recipiente (2) de material termoplástico, en particular una poliolefina tal como polipropileno, provisto de una empuñadura (4) integral con la ayuda de un molde (1) que comprende por lo menos dos semimoldes (5)

- - móviles uno con respecto al otro,

- - que comprenden unas caras (8) respectivas de contacto mutuo que definen, en posición de cierre, un plano de junta (9),

- - que comprenden respectivamente dos huellas (10) que, unidas, definen una cavidad (11) de moldeo del cuerpo (3) y del escalonado del recipiente (2) final, y

- - que comprenden respectivamente dos alojamientos (12) que son sustancialmente perpendiculares a dichas caras (8) respectivas de contacto y alineados de forma sustancialmente mutua en la posición de cierre del molde (1) y que contienen dos elementos postizos (13) respectivos que forman unos pistones móviles neumáticamente entre

- una posición oculta en la que los dos elementos postizos (13) están introducidos por lo menos en su mayor parte en sus alojamientos (12) respectivos, y

- una posición saliente en la que los dos elementos postizos (13) son empujados en dirección uno de la otra pinzando dos zonas (A) determinadas de pared del cuerpo (3) del recipiente hasta poner en contacto una con otra dichas dos zonas (A) de pared del cuerpo (3) que son entonces soldadas térmicamente entre sí,

porque se constituye cada elemento postizo (13) con dos pistones (14, 15) encajados uno en el otro de manera telescópica, a saber, un pistón principal (14) o pistón de empuje que presenta una cara frontal (16) de empuje situada centralmente y, alojado en dicho pistón principal (14), un pistón secundario (15) o pistón de soldadura dispuesto coaxialmente y que presenta una cara (18) frontal que rodea dicha cara (16) frontal del pistón principal según un contorno cerrado que coincide con la periferia de dicha zona (A) de pared del cuerpo del recipiente,

porque están previstos unos medios de calentamiento (25) para mantener por lo menos dicha cara frontal (18) del pistón secundario (15) a la temperatura de reblandecimiento del material termoplástico, y

porque los dos pistones principal y secundario (14, 15) están dispuestos de tal manera que

- - en una primera fase de funcionamiento, se desplaza el pistón principal (14) desde su posición oculta hacia su posición saliente mientras que se mantiene el pistón secundario (15) oculto en dicho pistón principal, empujando la cara (16) frontal de dicho pistón principal dicha zona (A) determinada de la pared del cuerpo del recipiente, y

- - en una segunda fase de funcionamiento, se desplaza el pistón secundario (15) con respecto al pistón principal (14) desde su posición oculta hacia su posición saliente de manera que su cara (18) frontal caliente se apoye contra la periferia de dicha zona (A) de pared del cuerpo del recipiente para reblandecer su material, soldarla periféricamente con la zona de pared empujada por el pistón enfrentado y por lo menos premarcar el perímetro de esta zona (A) de pared.

Patentes similares o relacionadas:

Método y equipo para la producción de un revestimiento libre de línea de fruncido, del 31 de Mayo de 2019, de Hexagon Technology AS: Método de moldeo por soplado de un recipiente a partir de un parisón alargado y hueco de un material termoplástico, en el que el método […]

Método y equipo para la producción de un revestimiento libre de línea de fruncido, del 31 de Mayo de 2019, de Hexagon Technology AS: Método de moldeo por soplado de un recipiente a partir de un parisón alargado y hueco de un material termoplástico, en el que el método […]

Proceso de moldeo por soplado y aparato, del 4 de Octubre de 2017, de TI Automotive Technology Center GmbH: Un procedimiento de moldeo por soplado para fabricar un cuerpo hueco, en particular un depósito de combustible, que comprende las siguientes etapas: colocar una preforma […]

Método de fabricación de un artículo, del 4 de Octubre de 2017, de TI Automotive Technology Center GmbH: Un método de fabricación de un producto , que comprende: extruir un parisón ; posicionar el parisón en un molde que tiene mitades de […]

Método y ensamblaje para recortar una botella de plástico moldeada por soplado, del 14 de Diciembre de 2016, de GRAHAM ENGINEERING CORPORATION: Un método para recortar un domo de soplado de un cuello de una botella de plástico que forma una parte de un parisón de plástico moldeado […]

Aparato multifuncional de separación y método, del 20 de Enero de 2016, de GRAHAM PACKAGING COMPANY, L.P.: Un aparato multifuncional de separación para producir una botella (10, 10a, 10b) en un solo ciclo, la botella (10, 10a, 10b) que incluye una porción […]

Aparato multifuncional de separación y método, del 20 de Enero de 2016, de GRAHAM PACKAGING COMPANY, L.P.: Un aparato multifuncional de separación para producir una botella (10, 10a, 10b) en un solo ciclo, la botella (10, 10a, 10b) que incluye una porción […]

Método de fabricación de un artículo, del 23 de Diciembre de 2015, de TI Automotive Technology Center GmbH: Un método de fabricación de un producto, que comprende:

Extruir un parison ;

Posicionar el parison en un molde que tiene mitades de molde ;

aplastar […]

Método de fabricación de un artículo, del 23 de Diciembre de 2015, de TI Automotive Technology Center GmbH: Un método de fabricación de un producto, que comprende:

Extruir un parison ;

Posicionar el parison en un molde que tiene mitades de molde ;

aplastar […]

Método y aparato para la fabricación de un artículo, del 26 de Febrero de 2014, de TI Automotive Technology Center GmbH: Un método de fabricación de un producto, que comprende:

Extruir un parison ;

Posicionar el parison en un molde que tiene […]

Método y aparato para la fabricación de un artículo, del 26 de Febrero de 2014, de TI Automotive Technology Center GmbH: Un método de fabricación de un producto, que comprende:

Extruir un parison ;

Posicionar el parison en un molde que tiene […]

Aparato y método para termoconformar objetos y objetos obtenidos mediante los mismos, del 13 de Noviembre de 2013, de SARONG SOCIETA'PER AZIONI: Aparato para producir objetos , de forma específica, recipientes, conformando una primera banda y una segunda banda de material […]

Aparato y método para termoconformar objetos y objetos obtenidos mediante los mismos, del 13 de Noviembre de 2013, de SARONG SOCIETA'PER AZIONI: Aparato para producir objetos , de forma específica, recipientes, conformando una primera banda y una segunda banda de material […]