Aparato y método para termoconformar objetos y objetos obtenidos mediante los mismos.

Aparato para producir objetos (100; 300), de forma específica,

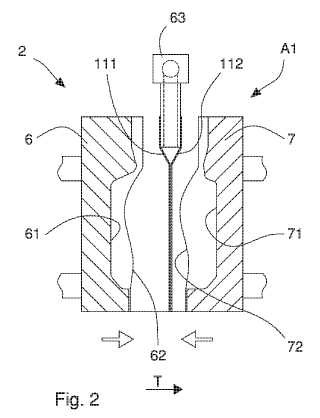

recipientes, conformando una primera banda (111)y una segunda banda (112) de material termoconformable dispuestas enfrentadas entre sí y unidas entre sí a lolargo de zonas (12; 312) de soldadura para definir preformas (10; 310) de dichos objetos (100; 300), que comprendemedios (6, 7; 240, 250) de conformación dotados de paredes (62, 72; 247, 248, 257, 258) de apoyo para presionarentre sí dichas bandas (111, 112) a lo largo de dichas zonas (13, 312) de soldadura y con medios (61, 71; 243, 244)de cavidad para conformar dichos objetos (100; 300) mediante inyección de un fluido de conformación en el interiorde dichas preformas (10; 310), caracterizado por el hecho de que dichas paredes (62, 72; 247, 248, 257, 258) deapoyo están curvadas para presionar dichas bandas (111, 112) a lo largo de una superficie curvada a efectos deproducir objetos (100; 300) que tienen medios (101, 102; 301, 302) de pared unidos entre sí a lo largo de una zona(103; 303) de unión periférica que se extiende a lo largo de dicha superficie curvada, formando dicha zona de uniónperiférica un borde (103; 303) periférico soldado de dichos objetos (100; 300).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/IB2010/051216.

Solicitante: SARONG SOCIETA'PER AZIONI.

Nacionalidad solicitante: Italia.

Dirección: VIA COLOMBO 18 42046 REGGIOLO (RE) ITALIA.

Inventor/es: BARTOLI, ANDREA, BOTTAZZI,CLAUDIO.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B29C49/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto.

- B29C49/50 B29C […] › B29C 49/00 Moldeo por soplado, es decir, soplando una preforma o un parisón en un molde por obtener la forma deseada; Aparatos a este efecto. › que tienen medios de corte o desbarbado.

- B65D75/58 B […] › B65 TRANSPORTE; EMBALAJE; ALMACENADO; MANIPULACION DE MATERIALES DELGADOS O FILIFORMES. › B65D RECIPIENTES PARA EL ALMACENAMIENTO O EL TRANSPORTE DE OBJETOS O MATERIALES, p. ej. SACOS, BARRILES, BOTELLAS, CAJAS, LATAS, CARTONES, ARCAS, BOTES, BIDONES, TARROS, TANQUES; ACCESORIOS O CIERRES PARA RECIPIENTES; ELEMENTOS DE EMBALAJE; PAQUETES. › B65D 75/00 Paquetes que tienen objetos o materiales parcial o totalmente encerrados en cintas, hojas, bandas, tubos o bandas de material flexible fino, p. ej. en envolturas plegables (B65D 71/00 tiene prioridad). › Dispositivos de apertura o que sirven para retirar el contenido añadidos o incorporados durante la confección del paquete.

PDF original: ES-2445145_T3.pdf

Fragmento de la descripción:

Aparato y método para termoconformar objetos y objetos obtenidos mediante los mismos La presente invención se refiere a aparatos y métodos para producir objetos, por ejemplo, recipientes, termoconformando dos bandas de material laminar termoconformable superpuestas y conectadas mutuamente. De forma específica, la invención se refiere a un aparato y a un método de conformación para termoconformar objetos mediante la inyección de un fluido de conformación.

Los aparatos de termoconformación conocidos para producir recipientes comprenden una pluralidad de estaciones de trabajo a través de las que se hacen pasar dos bandas de material laminar termoconformable mediante unos medios de desplazamiento adecuados, siendo desenrolladas las dos bandas de material laminar termoconformable desde unas bobinas respectivas y quedando dispuestas enfrentadas entre sí y superpuestas.

Las estaciones de trabajo comprenden una estación de soldadura en la que las dos bandas se sueldan mutuamente, quedando definidas entre las mismas unas preformas de recipiente. Tales preformas, que son sustancialmente similares a bolsillos o bolsas, están limitadas por una soldadura que se extiende en una parte principal del perímetro de las preformas y que queda interrumpida en una zona de este perímetro en la que está definida una abertura.

Las estaciones de trabajo comprenden además una estación de conformación que incluye un aparato dotado de un molde en el que se introducen las preformas. Un fluido de conformación, de forma típica, aire comprimido, se introduce en las preformas, a través de las aberturas mencionadas anteriormente, y empuja el material laminar de las preformas a adherirse a las paredes de las cavidades del molde, obteniéndose por lo tanto un recipiente.

Corriente abajo con respecto a la estación de soldadura es posible disponer una estación de enfriamiento en la que las soldaduras que acaban de realizarse se enfrían y estabilizan térmicamente para asegurar que las soldaduras tienen una resistencia adecuada a las tensiones mecánicas a las que quedarán sometidas en la siguiente estación de conformación.

De forma general, corriente arriba con respecto a la estación de conformación, se dispone una estación de precalentamiento en la que las bandas se preparan para la siguiente operación de conformación, calentándose hasta una temperatura de ablandamiento predeterminada el interior de cada preforma, es decir, la parte de material limitada por la soldadura, para aumentar la plasticidad y deformabilidad de la misma.

Las estaciones de trabajo también pueden comprender una estación de llenado en la que un producto a envasar se introduce en el interior de los recipientes conformados de esta manera, y una estación de precintado en la que las aberturas descritas anteriormente se precintan para cerrar el producto en el interior de los recipientes.

Corriente abajo con respecto a la estación de sellado está dispuesta una estación de corte en la que los recipientes llenos y precintados se separan individualmente o en grupos de las bandas de material laminar conectadas.

Los objetos y recipientes producidos con las máquinas conocidas descritas anteriormente son más fáciles de producir y más baratos que los objetos obtenidos por procesos de extrusión o moldeo por inyección. No obstante, los objetos o recipientes producidos están formados sustancialmente por dos paredes opuestas que forman mitades de molde unidas por un borde de soldadura periférico que está dispuesto en un plano que coincide con el plano vertical a lo largo del que se mueven las dos bandas de material laminar termoconformable. De forma general, el borde de soldadura forma una aleta periférica que se extiende hacia fuera en comparación con las mitades de molde.

De hecho, los objetos o recipientes con una forma compleja e irregular, dotados de forma específica de partes rebajadas en una o ambas paredes, no pueden ser producidos por los aparatos conocidos, ya que las mitades de molde no podrían extraerse de las mitades de molde respectivas después de ser conformadas debido a las partes rebajadas mencionadas anteriormente.

Para producir objetos o recipientes con una forma compleja y/o con partes rebajadas, normalmente se usan procesos de moldeo por inyección, que son sensiblemente más complejos y caros.

En los aparatos de termoconformación conocidos, la operación de corte es compleja y laboriosa, especialmente si dicho corte se realiza sustancialmente al nivel del perfil externo del recipiente para contener las dimensiones del borde de soldadura que sobresale externamente. De hecho, es necesaria una gran precisión en la transferencia y colocación de los recipientes de la estación de conformación a la estación de corte.

En el caso de presencia de juegos en el aparato y/o de dilatación y estiramiento de las bandas de material laminar, la operación de corte puede provocar fácilmente la creación de recipientes que no están perfectamente cortados, es decir, con bordes de soldadura que sobresalen excesivamente hacia fuera, o viceversa, con incisiones o cortes no deseados en las paredes del recipiente.

Otro inconveniente de los aparatos conocidos reside en el hecho de que las preformas, cuando son calentadas en la estación de precalentamiento, corriente arriba con respecto a la estación de conformación, pueden alcanzar en

última instancia una temperatura que es inferior a la temperatura de ablandamiento óptima, debido a la distancia, es decir, al tiempo necesario para la transferencia. Una temperatura de calentamiento que es inferior a la temperatura óptima puede provocar una deformación irregular del material durante la conformación y/o tensiones o estrés anómalos en el material al final de la conformación.

Por lo tanto, es necesario aumentar la temperatura de calentamiento para obtener la temperatura de ablandamiento necesaria en la estación de conformación. No obstante, una temperatura más alta puede dañar los materiales e implica en cualquier caso un mayor consumo de energía, es decir, unos costes de funcionamiento más altos del aparato.

Los aparatos de termoconformación conocidos también presentan el inconveniente de comprender además de la estación de soldadura y la estación de conformación una estación de corte y una estación de precalentamiento, provocando esto un aumento en las dimensiones totales del aparato y una mayor complejidad de los medios de desplazamiento de las bandas.

WO 02/070352 describe un recipiente que comprende medios de cuerpo de recipiente dispuestos para contener un producto fluido y medios de tubo dispuestos para controlar la distribución de dicho producto desde dicho recipiente, definiendo dichos medios de tubo una trayectoria no rectilínea para dicho producto y extendiéndose a lo largo de secciones decrecientes de forma sustancialmente progresiva de dichos medios de tubo; el documento también describe un aparato para producir recipientes dotados de medios de cuerpo de recipiente dispuestos para contener un producto fluido y medios de tubo dispuestos para controlar la distribución de dicho producto desde dichos medios de cuerpo de recipiente, que comprende medios de molde de termoconformación dispuestos para termoconformar primeros medios de película y segundos medios de película de material termoconformable para definir en dichos medios de tubo una trayectoria curvilínea; el documento también describe un método para producir recipientes que comprende termoconformar material laminar termoconformable para definir en dichos recipientes medios de cuerpo de recipiente dispuestos para contener un producto fluido y medios de tubo dispuestos para controlar la termoconformación para definir en dichos recipientes medios de cuerpo de recipiente dispuestos para controlar la distribución de dicho producto desde dichos recipientes, comprendiendo dicha termoconformación definir en dichos medios de tubo una trayectoria curvilínea.

WO 99/55596 describe un recipiente que comprende un cuerpo de recipiente con paredes laterales que definen una zona de salida para el contenido y líneas de debilidad en la zona de salida para facilitar la apertura del recipiente mediante la retirada de una parte extrema del mismo definida por las líneas de debilidad. Esa parte extrema está dotada de un apéndice que sobresale considerablemente desde el cuerpo del recipiente para permitir la sujeción del apéndice por parte de un consumidor a efectos de abrir los recipientes. El apéndice puede sobresalir de forma sustancialmente transversal desde el cuerpo del recipiente para ser agarrado por el consumidor, ser retorcido alrededor de su propio eje longitudinal y tirar del mismo hacia fuera y separarlo del cuerpo del recipiente para romper la parte... [Seguir leyendo]

Reivindicaciones:

1. Aparato para producir objetos (100; 300) , de forma específica, recipientes, conformando una primera banda (111) y una segunda banda (112) de material termoconformable dispuestas enfrentadas entre sí y unidas entre sí a lo largo de zonas (12; 312) de soldadura para definir preformas (10; 310) de dichos objetos (100; 300) , que comprende medios (6, 7; 240, 250) de conformación dotados de paredes (62, 72; 247, 248, 257, 258) de apoyo para presionar entre sí dichas bandas (111, 112) a lo largo de dichas zonas (13, 312) de soldadura y con medios (61, 71; 243, 244) de cavidad para conformar dichos objetos (100; 300) mediante inyección de un fluido de conformación en el interior de dichas preformas (10; 310) , caracterizado por el hecho de que dichas paredes (62, 72; 247, 248, 257, 258) de apoyo están curvadas para presionar dichas bandas (111, 112) a lo largo de una superficie curvada a efectos de producir objetos (100; 300) que tienen medios (101, 102; 301, 302) de pared unidos entre sí a lo largo de una zona (103; 303) de unión periférica que se extiende a lo largo de dicha superficie curvada, formando dicha zona de unión periférica un borde (103; 303) periférico soldado de dichos objetos (100; 300) .

2. Aparato según la reivindicación 1, en el que dichos medios (6, 7) de conformación incluyen mitades de molde de conformación que comprenden una mitad (6) de molde de conformación y una mitad (7) de molde de conformación adicional que son móviles en alejamiento o en acercamiento entre sí, en direcciones opuestas a lo largo de una dirección T de movimiento, comprendiendo dicha mitad (6) de molde de conformación y dicha mitad (7) de molde de conformación adicional, respectivamente, una pared (62) de apoyo curvada y una pared (72) de apoyo curvada adicional que son complementarias entre sí.

3. Aparato según la reivindicación 2, en el que dicha mitad (6) de molde de conformación y dicha mitad (7) de molde de conformación adicional comprenden, respectivamente, al menos una cavidad (61) y al menos una cavidad adicional (71) .

4. Aparato según cualquiera de las reivindicaciones anteriores, que comprende, corriente arriba con respecto a dichos medios (6, 7) de conformación y de forma secuencial con respecto a una dirección (F) de desplazamiento de dichas bandas (111, 112) , al menos una estación (3; 13; 23) de soldadura para soldar entre sí dichas bandas (111, 112) a lo largo de dichas zonas (12; 312) de soldadura y una estación (4; 14; 24) de precalentamiento para calentar partes internas de dichas preformas (10; 310) hasta una temperatura de ablandamiento definida.

5. Aparato según la reivindicación 4, en el que dicha estación (3) de soldadura y dicha estación (4) de precalentamiento están dotadas, respectivamente, de medios de molde de soldadura y de medios de moldeo de precalentamiento de apoyo, e interactúan con dicha primera banda (111) y dicha segunda banda (112) mediante paredes de apoyo respectivas que son casi planas y paralelas con respecto a un plano (M) de desplazamiento de dichas bandas (111, 112) .

6. Aparato según la reivindicación 4, en el que dicha estación (13) de soldadura y dicha estación (14) de precalentamiento están dotadas, respectivamente, de medios (131, 132) de molde de soldadura y de medios (171, 172) de moldeo de precalentamiento de apoyo, e interactúan con dicha primera banda (111) y dicha segunda banda

(112) mediante paredes (133, 134; 173, 174) de apoyo respectivas que están curvadas y que se corresponden sustancialmente con las paredes (62, 72) de apoyo curvadas de dichos medios (6, 7) de molde de conformación.

7. Aparato según la reivindicación 6, que comprende al menos una estación (15) de precalentamiento adicional dispuesta corriente arriba con respecto a dicha estación (13) de soldadura para calentar dicha primera banda (111) y dicha segunda banda (112) hasta una temperatura predeterminada para facilitar la deformación impuesta por las paredes (133, 134) de apoyo curvadas de dicha estación (13) de soldadura.

8. Método para producir objetos (100; 300) , de forma específica, recipientes, conformando una primera banda (111) y una segunda banda (112) de material termoconformable dispuestas enfrentadas entre sí y unidas entre sí a lo largo de zonas (12; 312) de soldadura para definir preformas (10; 310) de dichos objetos (100; 300) , que comprende presionar entre sí dichas bandas (111, 112) y conformar dichos objetos (100; 300) inyectando un fluido de conformación en el interior de dichas preformas (10; 310) , caracterizado por el hecho de que dicha conformación comprende deformar según una superficie curvada una zona (103; 303) de unión periférica que conecta medios (101, 102; 301, 302) de pared de dichos objetos (100; 300) , formando dicha zona de unión periférica un borde (103; 303) periférico soldado de dichos objetos (100; 300) .

9. Método según la reivindicación 8, en el que dicha presión comprende presionar entre sí dichas bandas (111, 112) a lo largo de una superficie curvada.

10. Método según la reivindicación 8 o 9, que comprende soldar dicha primera banda (111) y dicha segunda banda

(112) de material termoconformable para producir dichas zonas (12) de soldadura que se extienden a lo largo de dicha superficie curvada.

11. Método según la reivindicación 10, que comprende, después de dicha soldadura y antes de dicha conformación, precalentar dichas preformas (10; 310) hasta una temperatura de ablandamiento predefinida, comprendiendo dicho precalentamiento apoyarse en dichas bandas (111, 112) y presionarlas a lo largo de una superficie curvada adicional

que es sustancialmente equivalente a dicha superficie curvada.

12. Objeto, de forma específica, un recipiente, producido conformando una primera banda (111) y una segunda banda (112) de material termoconformable, que comprende medios (101, 102; 301, 302) de pared unidos entre sí a lo largo de una zona (103; 303) de unión periférica y que definen al menos medios (105; 305) de alojamiento

dispuestos para alojar un producto, caracterizado por el hecho de que dicha zona (103; 303) de unión periférica forma un borde (103; 303) periférico soldado de dichos objetos y se extiende a lo largo de una superficie curvada.

13. Objeto según la reivindicación 12, en el que dicho borde (103) periférico soldado sobresale externamente.

14. Objeto según la reivindicación 12, en el que dicho borde (303) periférico soldado está sustancialmente alineado con un perfil externo de dichos medios (301, 302) de pared.

15. Objeto según una cualquiera de las reivindicaciones 12 a 14, en el que dichos medios (101, 102) de pared comprenden partes salientes (104, 106; 304, 306) , estando dispuesta dicha zona (103; 303) de unión periférica para atravesar dichas partes salientes (104, 106; 304, 306) .

16. Objeto según una cualquiera de las reivindicaciones 12 a 15, en el que dichos medios (101, 102; 301; 302) de pared comprenden en caras internas respectivas impresiones y/o decoraciones realizadas previamente en dichas 15 bandas (111; 112) .

Patentes similares o relacionadas:

Recipiente con bolsa interior, del 1 de Julio de 2020, de GAPLAST GMBH: Recipiente, que consiste en un recipiente exterior sustancialmente rígido y una bolsa interior ligeramente deformable, en el que el recipiente exterior y la bolsa interior consisten […]

Método para proporcionar un circuito para líquido biológico y circuito obtenido, del 29 de Abril de 2020, de EMD Millipore Corporation: Un método para proporcionar un circuito para líquido biológico que comprende una pluralidad de conectores y una red para encaminar el líquido entre dichos […]

Polímeros con ESCR mejorado para aplicaciones de moldeo por soplado, del 11 de Marzo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un polímero de etileno que tiene una densidad mayor que o igual a aproximadamente 0,954 g/cm3, un índice de fusión con carga pesada (HLMI) en un intervalo de aproximadamente […]

Procedimiento y dispositivo para producir un tubo corrugado de doble capa con casquillo de tubo, del 3 de Marzo de 2020, de UNICOR GMBH: Procedimiento para producir un tubo sin fin de doble pared hecho preferentemente de material termoplástico con tramos de tubo corrugado y tramos de tubo con casquillo, por […]

Artículo con efectos visuales, del 19 de Febrero de 2020, de THE PROCTER & GAMBLE COMPANY: Un artículo moldeado por soplado que tiene al menos una capa que comprende: a) una resina termoplástica; b) entre un 0,1 % y 20 % de un aditivo que tiene una viscosidad […]

Circuito para líquido biológico que comprende una válvula de pellizco, del 8 de Enero de 2020, de EMD Millipore Corporation: Un circuito para líquido biológico, que comprende una pluralidad de conectores , una red para encaminar líquido entre dichos conectores , una bolsa que comprende […]

Base de recipiente de dos etapas, del 18 de Diciembre de 2019, de Amcor Rigid Plastics USA, LLC: Un recipiente moldeado por soplado que comprende: un acabado que define una abertura en un primer extremo del recipiente (10, 110, 210, 310, 410, […]

Un conjunto de recipiente para recibir una bebida, un conjunto de preforma para producir un conjunto de recipiente y un procedimiento de producción de un conjunto de recipiente, del 11 de Diciembre de 2019, de CARLSBERG BREWERIES A/S: Un conjunto de recipiente para recibir una bebida carbonatada, definiendo dicha bebida carbonatada una presión de carbonización interna dependiente de la […]