METODO PARA FUNDIR VIDRIO UTILIZANDO QUEMADORES DE OXIGENO-COMBUSTIBLE MONTADOS EN LA BOVEDA DE UN HORNO.

Un método de fundir material formador de vidrio en un horno de fusión de vidrio,

teniendo dicho horno una pared trasera, unas paredes de parapeto por encima de paredes laterales y una pared frontal de aguas abajo, conectadas a una bóveda, que comprende:

cargar material de hornada formador de vidrio desde al menos un cargador de hornada dispuesto al menos una de entre la pared trasera y las paredes laterales;

disponer al menos un quemador de oxígeno-combustible en la bóveda de dicho horno sobre dicho material de hornada;

habilitar un flujo de combustible hacia dicho al menos un quemador de oxígeno-combustible para la inyección de un chorro de combustible en el horno;

habilitar un flujo de oxidante gaseoso en asociación con dicho al menos un quemador de oxígeno-combustible para la inyección de un chorro de oxidante en el horno;

inyectar el chorro de combustible y el chorro de oxidante en el horno, en donde el chorro de combustible es de combustible solamente o es de una mezcla de combustible-oxidante rica en combustible, y en donde el chorro de oxidante es sustancialmente de sólo oxidante o es de una mezcla de combustible-oxidante pobre en combustible; y

quemar dicho chorro de combustible de tal manera que al menos una porción de la combustión se efectúe en las proximidades de dicho material formador de vidrio para intensificar la transferencia de calor convectivo y radiante a dicho material formador de vidrio sin perturbar sustancialmente dicho material formador de vidrio;

en donde se retarda el mezclado de dicho chorro de combustible y dicho chorro de oxidante para localizar la combustión cerca de la superficie de dicho material formador de vidrio o en dicha superficie, caracterizado porque se gradúa la combustión para producir el retardo de combustión y efectuar la combustión de dicha porción del chorro de combustible en las proximidades del material formador de vidrio, separándose el chorro de combustible inyectado y el chorro de oxidante inyectado y orientándolos opcionalmente en ángulo uno con respecto a otro en una cuantía suficiente para hacer que el respecto fluido converja cerca de la superficie del material formador de vidrio o en dicha superficie

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E02251476.

Solicitante: THE BOC GROUP, INC..

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 575 MOUNTAIN AVENUE,MURRAY HILL, NEW PROVIDENCE.

Inventor/es: SIMPSON, NEIL GEORGE, RICHARDSON, ANDREW PETER, LEBLANC, JOHN ROBERT, PRUSIA,GREG FLOYD, CLAYTON,THOMAS GRANT.

Fecha de Publicación: .

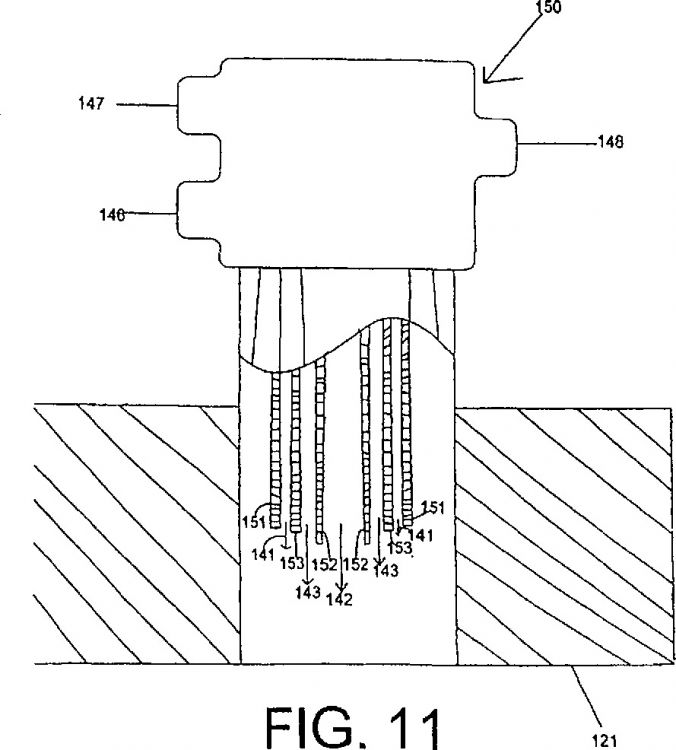

Fecha Solicitud PCT: 2 de Marzo de 2002.

Fecha Concesión Europea: 20 de Enero de 2010.

Clasificación Internacional de Patentes:

- C03B5/235B

- F23C6/04B1

- F23D14/02 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F23 APARATOS DE COMBUSTION; PROCESOS DE COMBUSTION. › F23D QUEMADORES. › F23D 14/00 Quemadores para la combustión de un gas, p. ej. de un gas mantenido en estado líquido bajo presión. › Quemadores de gas con premezcla, es decir en los que el combustible gaseoso se mezcla con el aire de combustión en la parte alta de la zona de combustión.

- F23D14/32 F23D 14/00 […] › utilizando una mezcla de combustible gaseoso y oxígeno puro o de aire enriquecido con oxígeno (F23D 14/38 tiene prioridad).

- F23D17/00B

Clasificación PCT:

- C03B5/235 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03B FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA; PROCESOS SUPLEMENTARIOS EN LA FABRICACION O MODELADO DE VIDRIO O DE LANA MINERAL O DE ESCORIA (tratamiento de la superficie C03C). › C03B 5/00 Fusión en hornos; Hornos especialmente adaptados a la fabricación del vidrio. › Calentamiento del vidrio (C03B 5/02, C03B 5/18, C03B 5/225 tienen prioridad).

- F23D14/32 F23D 14/00 […] › utilizando una mezcla de combustible gaseoso y oxígeno puro o de aire enriquecido con oxígeno (F23D 14/38 tiene prioridad).

Clasificación antigua:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Método para fundir vidrio utilizando quemadores de oxígeno-combustible montados en la bóveda de un horno.

La invención se refiere al uso de quemadores de oxígeno-combustible montados en la bóveda de un horno para fundir vidrio. La invención se refiere, además, al uso de al menos un quemador de oxígeno-combustible que utiliza graduación de combustión interna o externa en la bóveda de un horno de fusión de vidrio. La invención se aplica tanto a hornos operados al 100% con oxígeno-combustible como a hornos calentados por medios eléctricos o por medios de combustible sin oxígeno, tales como uno o más quemadores de aire-combustible o sus combinaciones.

En una realización esta invención se refiere al uso de al menos un quemador de oxígeno-combustible en la bóveda de un horno de fusión de vidrio para reforzar la capacidad de producción o mantener la capacidad de producción actual con reducción del electrorrefuerzo o como resultado del deterioro de un equipo de recuperación de calor existente, tal como recuperadores o regeneradores. El proceso implica la sustitución de una porción de la capacidad de energía de aire-combustible o de energía eléctrica existente o previamente existente por energía de oxígeno-combustible. Con la excepción de hornos regenerativos caldeados por un extremo y hornos eléctricos, el proceso implica el bloqueo de lumbreras regenerativas o el aislamiento de quemadores recupetivos. En particular, la selección del diseño, la orientación angular y el posicionamiento de los quemadores sobre las materias primas de la hornada que entran en el horno mejoran la tasa de fusión, aumentan el rendimiento de producto, proporcionan una mejor eficiencia de energía y mejoran la calidad del vidrio. Se usan un control preciso de la relación estequiométrica de combustión en el quemador, una interacción pobre-rico de los quemadores y una graduación zonal de combustible-oxígeno del horno para optimizar la transferencia de calor, al tiempo que se minimizan las emisiones de óxidos de nitrógeno y de dióxido de azufre.

Los hornos regenerativos, recuperativos, eléctricos y directamente caldeados han estado corrientemente implicados en la fabricación de vidrio y productos fritados relacionados.

Los hornos regenerativos de aire-combustible caen dentro de dos categorías: caldeados transversalmente y caldeados por un extremo. Los hornos regenerativos caldeados transversalmente tienen múltiples lumbreras, típicamente tres a ocho en cada lado del horno, que se conectan a un regenerador común o compartimentalizado para precalentar el aire de combustión. Los regeneradores, que se presentan en diversas formas y tamaños, se invierten cada 15-30 minutos dependiendo del funcionamiento del horno. Durante cada ciclo de inversión, aire de combustión de un ventilador que atraviesa un paso en una válvula de inversión entra en la base del regenerador en un lado del horno y se precalienta antes de entrar en las lumbreras que se conectan al horno. El combustible en forma de petróleo y/o gas es inyectado debajo, sobre, a través o lateralmente respecto de la lumbrera para producir una llama que se quema en el horno de vidrio. Los productos de combustión calientes salen del horno a través de la lumbrera lateral opuesta y bajan por los ladrillos aplantillados del regenerador, cediendo calor y saliendo luego a la chimenea de escape a través de un segundo pasaje de la válvula de inversión. A medida que se enfría el regenerador del lado del aire de combustión entrante, se calienta el regenerador de escape hasta que se invierte la válvula de inversión y entra aire de combustión en el regenerador de escape previamente caliente.

El vidrio se funde parcialmente debido a la radiación de la llama de aire-combustible, pero principalmente por efecto de la radiación procedente de la bóveda y de las paredes, que son calentadas por los productos de combustión. Para obtener una mayor capacidad de producción de vidrio del horno, muchos hornos utilizan un refuerzo eléctrico por medio de electrodos sumergidos en el vidrio. Esto es costoso y puede producir daños en las paredes de los tanques en contacto con el vidrio. Con el tiempo, los regeneradores pueden llegar a obstruirse debido a los daños térmicos/estructurales y/o al arrastre de materias primas formadoras de vidrio, también conocidas como materiales de hornada u hornada, o a la condensación de especies volátiles desprendidas de la hornada de vidrio. Cuando los regeneradores comiencen a obstruirse o a fallar, disminuirá la temperatura de precalentamiento del aire en el horno y aumentará la presión atmosférica dentro del horno, reduciendo la eficiencia térmica del horno. Se requeriría más combustible y más aire de combustión para mantener la misma tasa de producción de vidrio. Más importante es el hecho de que, debido al aumento de la presión del horno, se tiene que disminuir la tasa de producción de vidrio para que no se dañen los materiales refractarios que constituyen la superestructura del horno.

Para recuperar la capacidad de producción perdida a causa de las cuestiones precedentes del regenerador o para aumentar la producción en un horno no obstruido se ha usado oxígeno de cuatro maneras: enriquecimiento general del aire con oxígeno, inyección específica de oxígeno con lanza debajo de las llamas de las lumbreras, instalación de un quemador de oxígeno-combustible entre la primera lumbrera y la pared extrema de carga, y quemadores de oxígeno-combustible refrigerados por agua instalados a través de la lumbrera. Los aumentos de capacidad con estas tecnologías son limitados por el acceso, los requisitos del proceso o los límites de temperatura del material refractario.

El horno regenerativo caldeado por un extremo es similar en funcionamiento a un horno caldeado transversalmente; sin embargo, tiene solamente dos lumbreras en la pared extrema que se conectan a regeneradores individuales. El deterioro de los regeneradores puede producirse por el mismo mecanismo que en los hornos caldeados transversalmente y se utiliza de manera similar un refuerzo eléctrico y un refuerzo de oxígeno.

Para recuperar la capacidad de producción perdida a causa de las cuestiones antes mencionadas de los regeneradores o para aumentar la producción se ha usado oxígeno de tres maneras: enriquecimiento general del aire con oxígeno, inyección específica de oxígeno con lanza debajo de la lumbrera e instalación de quemadores de oxígeno-combustible a través del horno. Estas tecnologías están típicamente limitadas en su capacidad debido a limitaciones de temperatura dentro del horno, así como debido a localización y problemas de sobrecalentamiento del horno.

El horno recuperativo utiliza al menos un intercambiador de calor del tipo de recuperador. A diferencia del regenerador, el recuperador es continuo con un intercambiador de calor de flujo concurrente caliente en donde los gases de escape precalientan aire de combustión que es canalizado hacia quemadores de aire-combustible individuales a lo largo de los lados del horno. Los hornos recuperativos pueden utilizar también un refuerzo eléctrico. Al igual que con los hornos regenerativos, los recuperadores pueden comenzar a perder su eficiencia y capacidad para precalentar el aire. Pueden quedar obstruidos o desarrollar

Para recuperar la capacidad de producción perdida a causa de las cuestiones antes mencionadas de los recuperadores o para aumentar la producción se ha usado oxígeno de tres maneras: enriquecimiento general del aire con oxígeno, inyección específica de oxígeno con lanza debajo de los quemadores de oxígeno-combustible e instalación de quemadores de oxígeno-combustible a través de las paredes de parapeto del horno. Estas tecnologías están típicamente limitadas en su capacidad debido a las limitaciones de localización de los quemadores y a problemas de sobrecalentamiento del horno.

Los hornos directamente caldeados no utilizan aire precalentado y, por tanto, son menos eficientes que los ejemplos precedentes de diseño de hornos. Para mejorar la eficiencia térmica o aumentar la capacidad de producción, unos quemadores de oxígeno-combustible de las paredes laterales han sustituido a quemadores de aire-combustible.

Los hornos eléctricos o los hornos que utilizan electricidad para la mayor parte de la operación de fusión son típicamente costosos de operar y están sujetos a una vida de campaña más corta que la de los hornos típicos caldeados con combustible fósil. Una vez diseñados, es difícil aumentar la capacidad de producción. Esta...

Reivindicaciones:

1. Un método de fundir material formador de vidrio en un horno de fusión de vidrio, teniendo dicho horno una pared trasera, unas paredes de parapeto por encima de paredes laterales y una pared frontal de aguas abajo, conectadas a una bóveda, que comprende:

cargar material de hornada formador de vidrio desde al menos un cargador de hornada dispuesto al menos una de entre la pared trasera y las paredes laterales;

disponer al menos un quemador de oxígeno-combustible en la bóveda de dicho horno sobre dicho material de hornada;

habilitar un flujo de combustible hacia dicho al menos un quemador de oxígeno-combustible para la inyección de un chorro de combustible en el horno;

habilitar un flujo de oxidante gaseoso en asociación con dicho al menos un quemador de oxígeno-combustible para la inyección de un chorro de oxidante en el horno;

inyectar el chorro de combustible y el chorro de oxidante en el horno, en donde el chorro de combustible es de combustible solamente o es de una mezcla de combustible-oxidante rica en combustible, y en donde el chorro de oxidante es sustancialmente de sólo oxidante o es de una mezcla de combustible-oxidante pobre en combustible; y

quemar dicho chorro de combustible de tal manera que al menos una porción de la combustión se efectúe en las proximidades de dicho material formador de vidrio para intensificar la transferencia de calor convectivo y radiante a dicho material formador de vidrio sin perturbar sustancialmente dicho material formador de vidrio;

en donde se retarda el mezclado de dicho chorro de combustible y dicho chorro de oxidante para localizar la combustión cerca de la superficie de dicho material formador de vidrio o en dicha superficie, caracterizado porque se gradúa la combustión para producir el retardo de combustión y efectuar la combustión de dicha porción del chorro de combustible en las proximidades del material formador de vidrio, separándose el chorro de combustible inyectado y el chorro de oxidante inyectado y orientándolos opcionalmente en ángulo uno con respecto a otro en una cuantía suficiente para hacer que el respecto fluido converja cerca de la superficie del material formador de vidrio o en dicha superficie.

2. Un método según la reivindicación 1, en el que se selecciona el oxidante dentro del grupo consistente en aire enriquecido en oxígeno, oxígeno no puro y oxígeno "industrialmente" puro.

3. Un método según la reivindicación 1 o la reivindicación 2, en el que el combustible es un gas seleccionado dentro del grupo consistente en metano, gas natural, gas natural licuado, propano, gas propano licuado, butano, gases de baja BTU, gas ciudad, gas pobre y mezclas de éstos.

4. Un método según la reivindicación 1 o la reivindicación 2, en el que el combustible es un líquido.

5. Un método según la reivindicación 4, en el que el combustible líquido inyectado tiene un tamaño de gotitas de más de aproximadamente 100 micras.

6. Un método según la reivindicación 4, que incluye adicionalmente atomizar el combustible líquido para producir gotitas con un tamaño dentro del intervalo de 5 micras a 50 micras.

7. Un método según una cualquiera de las reivindicaciones anteriores, en el que el quemador de oxígeno-combustible está contenido en un bloque quemador que proporciona una graduación integral de dicho oxidante mediante su inyección desde el mismo bloque quemador de oxígeno-combustible.

8. Un método según una cualquiera de las reivindicaciones 1 a 6, en el que el quemador de oxígeno-combustible está contenido en un bloque quemador que proporciona una graduación externa de dicho oxidante mediante su inyección por separado del bloque quemador de oxígeno-combustible.

9. Un método según la reivindicación 8, en el que dicha inyección por separado del bloque quemador de oxígeno-combustible es proporcionada por al menos un inyector de oxidante secundario dispuesto en la bóveda de dicho horno.

10. Un método según una cualquiera de las reivindicaciones anteriores, que incluye adicionalmente burbujear oxidantes desde debajo de la superficie del material formador de vidrio.

11. Un método según cualquier reivindicación anterior, en el que el material formador de vidrio entra en el horno a través de al menos un cargador, incluyendo dicho método disponer el al menos un quemador de oxígeno-combustible en la bóveda del horno cerca de la al menos un cargador por encima del material formador de vidrio.

12. Un método según cualquier reivindicación anterior, en el que se monta el quemador desde una orientación sustancialmente perpendicular a la superficie del material formador de vidrio hasta una orientación que se desvía de la perpendicular en hasta 45º y que va hacia la pared frontal de aguas abajo del horno.

13. Un método según una cualquiera de las reivindicaciones 1 a 11, en el que se dispone al menos un quemador de oxígeno-combustible en la bóveda cerca de la pared frontal de aguas abajo.

14. Un método según cualquier reivindicación anterior, que incluye adicionalmente disponer todos los quemadores del horno como quemadores montados en la bóveda.

15. Un método según la reivindicación 1, que incluye adicionalmente hacer que al menos un quemador de oxígeno-combustible montado en la bóveda funcione en un modo rico en combustible y que al menos un quemador de oxígeno-combustible montado en la bóveda funcione en un modo pobre en combustible, y graduar la combustión entre los dos quemadores.

16. Un método según la reivindicación 1, en el que dicho al menos un quemador de oxígeno-combustible contiene al menos un inyector exterior de oxidante y dos inyectores interiores de combustible, estando adaptado el inyector más interior de combustible para inyección de combustible a alta velocidad y estando adaptado el otro inyector de combustible - dispuesto entre el inyector más interior de combustible y el inyector exterior de oxidante - para inyección de combustible a alta velocidad;

el flujo de combustible a través del inyector más interior de combustible tiene una cantidad de movimiento mayor que la del flujo de combustible a través del otro inyector de combustible; y

el flujo de oxidante gaseoso hacia el inyector exterior de oxidante tiene una cantidad de movimiento más pequeña que la del flujo de combustible a través del inyector más interior de combustible.

Patentes similares o relacionadas:

Quemador de llama plana y procedimiento de funcionamiento de un quemador de llama plana, del 15 de Octubre de 2019, de MESSER AUSTRIA GMBH: Horno de solera o de cubeta que comprende un quemador, al menos una alimentación de combustible que está conectada a una tubería de combustible […]

Procedimiento para implementar una oxicombustión, del 18 de Septiembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de combustión de al menos un combustible usando al menos un gas que contiene oxígeno y un gas principalmente inerte, en el […]

Procedimiento para implementar una oxicombustión, del 18 de Septiembre de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de combustión de al menos un combustible usando al menos un gas que contiene oxígeno y un gas principalmente inerte, en el […]

Fundición de escoria en procesos de hornos de ánodos, del 3 de Julio de 2019, de Outotec (Finland) Oy: Un método para fundir escoria de cobre y/o refinar cobre blíster, que comprende las etapas de: (a) cargar la escoria de cobre en un horno […]

Horno regenerativo que comprende un sistema quemador de oxígeno-combustible selectivo de refuerzo y procedimiento para un horno regenerativo, del 24 de Abril de 2019, de AIR PRODUCTS AND CHEMICALS, INC.: Horno regenerativo que tiene un par de puertos regeneradores configurados para, alternativamente, producir combustión dentro del horno […]

Procedimiento de funcionamiento de un quemador de combustible-oxígeno, del 10 de Abril de 2019, de MESSER GROUP GMBH: Procedimiento de funcionamiento de un quemador de combustible-oxígeno para realizar una combustión baja en contaminantes en el dominio de altas […]

Conjunto de quemador y método de combustión, del 3 de Abril de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Un conjunto de quemador que comprende: • al menos dos canales de gas combustible ; • al menos un canal de oxidante y • al menos una cara de […]

Procedimiento de oxicombustión escalonada empleando reactivos precalentados, del 27 de Febrero de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Procedimiento de combustión de un combustible con ayuda de un gas oxigenado rico en oxígeno, en el que se inyecta en una cámara de combustión: […]

Método para generar una combustión por medio de un conjunto de quemador, del 4 de Febrero de 2019, de L'AIR LIQUIDE, SOCIETE ANONYME POUR L'ETUDE ET L'EXPLOITATION DES PROCEDES GEORGES CLAUDE: Un método para generar una combustión por medio de un conjunto de quemador , que comprende un bloque refractario , un sistema de suministro de combustible y un […]