PROCEDIMIENTO PARA LA PRODUCCION DE UNA PARTE CONSTRUCTIVA DE VALVULA HUECA PARA MOTORES DE COMBUSTION O TURBINAS, Y PARTE CONSTRUCTIVA DE VALVULA HUECA PRODUCIDA SEGUN EL MISMO.

Procedimiento para la producción de una parte constructiva de válvula hueca para motores de combustión o turbinas,

en el que:

a).- en una máquina de amasar se mezclan metal en polvo y/o aleación de metales en polvo junto con un agente ligante y eventualmente un material de relleno;

b).- mediante colada por inyección se introduce la mezcla en un molde;

c).- se desliga químicamente la masa moldeada;

d).- la masa, químicamente desligada, se desliga térmicamente a una temperatura inferior a 450ºC;

e).- la masa, químicamente y térmicamente desligada, se sinteriza a una temperatura inferior a la temperatura de fusión del metal y/o de la aleación de metales, para la producción de la parte constructiva

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07118021.

Solicitante: GKSS-FORSCHUNGSZENTRUM GEESTHACHT GMBH.

Nacionalidad solicitante: Alemania.

Dirección: MAX-PLANCK-STRASSE 1,21502 GEESTHACHT.

Inventor/es: AUST,ECKARD, LIMBERG,WOLFGANG, PIEPLOW,RALF, MILDNER,NILS.

Fecha de Publicación: .

Fecha Solicitud PCT: 8 de Octubre de 2007.

Fecha Concesión Europea: 3 de Febrero de 2010.

Clasificación Internacional de Patentes:

- B22F3/22D

- B22F5/00P

- B22F5/00T

- C22C1/04F1

- F01L3/20 MECANICA; ILUMINACION; CALEFACCION; ARMAMENTO; VOLADURA. › F01 MAQUINAS O MOTORES EN GENERAL; PLANTAS MOTRICES EN GENERAL; MAQUINAS DE VAPOR. › F01L VÁLVULAS DE FUNCIONAMIENTO CÍCLICO PARA MÁQUINAS O MOTORES. › F01L 3/00 Válvulas que se alzan, es decir, dispositivos obturadores cuyo elemento de cierre tiene al menos una componente de su movimiento de apertura o cierre, perpendicular a la superficie de obturación; Elementos o accesorios de estas válvulas. › Forma o estructura de los cuerpos de válvula no cubiertos por ninguno de los subgrupos precedentes del presente grupo.

Clasificación PCT:

- B22F3/22 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › para la fabricación de piezas por colada en molde poroso o absorbente, es decir, por colada de una suspensión de polvo metálico en un molde poroso, de una manera similar a la colada de barbotina.

- B22F5/00 B22F […] › Fabricación de piezas o de objetos a partir de polvos metálicos caracterizada por la forma particular del producto a realizar.

- C22C1/04 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 1/00 Fabricación de aleaciones no ferrosas (por electrotermia C22B 4/00; por electrólisis C25C). › por metalurgia de polvo (C22C 1/08 tienen prioridad).

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Descripción:

Procedimiento para la producción de una parte constructiva de válvula hueca para motores de combustión o turbinas, y parte constructiva de válvula hueca producida según el mismo.

La presente invención se refiere a un procedimiento para la producción de partes constructivas (componentes) para motores de combustión o turbinas, en especial para la producción de partes constructivas de válvulas huecas.

De los motores de combustión se esperan hoy en día grandes potencias y un reducido consumo de combustible. Las válvulas para el intercambio de gases, como se utilizan en motores de combustión, deben hacer frente a temperaturas de servicio y solicitaciones mecánicas, muy elevadas. Los platos (discos) de las válvulas de admisión, que en cada ciclo o tiempo de aspiración son rodeadas y refrigeradas por flujos de gases frescos fríos, alcanzan temperaturas superiores a 500ºC. Las válvulas de escape alcanzan temperaturas superiores a 800ºC.

Dado que en el caso de las válvulas se trata de partes constructivas móviles, la potencia necesaria para su accionamiento crece exponencialmente con el peso de las masas en oscilación, es decir de las válvulas. De ello se desprende el requerimiento de continuar con la optimización de las válvulas en lo que a su peso se refiere, sin penalizar su resistencia mecánica y térmica.

Las válvulas huecas con un vástago o fuste, un macho de válvula y un plato de válvula, en las que el macho de válvula y el plato de válvula forman conjuntamente un espacio hueco, son conocidas, por ejemplo del documento DE 198 04 053 A1. Conforme al estado actual de la técnica, tales válvulas huecas, o partes de válvulas huecas, se forman sea mediante prensas de extrusión en caliente sea mediante recalcado y forjado. A tal efecto, para el macho de válvula y plato de válvula se emplean predominantemente aceros resistentes a las altas temperaturas como los materiales Nºs 1.4882 (X 50 CrMnNiNbN 21 9), 1.4871 (X 53 CrMnNiN 21 9) o 2.4955 (NiFe 25 Cr 20 NbTi). Debido a la elevada reactividad del titanio frente al oxígeno, nitrógeno y carbono y la fragilización del material, asociada con dicha reactividad, para obtener partes constructivas de válvulas huecas mediante los procedimientos mencionados no es posible incorporar otros materiales, en especial materiales para construcciones livianas basados en titanio en forma de polvo, por lo menos de manera económica.

Por ello el objetivo de la invención consiste en poner a disposición un procedimiento para la producción de partes constructivas de válvulas huecas como machos de válvula o platos de válvula, con el que sea posible elaborar de manera económica también otros materiales.

El objetivo se logra mediante un procedimiento para la producción de partes constructivas de válvulas huecas para motores de combustión o turbinas, en el que:

a).- en una máquina de amasar se mezclan metal en polvo y/o aleación de metales en polvo junto con un agente ligante y eventualmente un material de relleno;

b).- mediante colada por inyección se introduce la mezcla en un molde;

c).- se desliga químicamente la masa moldeada;

d).- la masa, químicamente desligada, se desliga térmicamente a una temperatura inferior a 450ºC;

e).- la masa, químicamente y térmicamente desligada, se sinteriza a una temperatura inferior a la temperatura de fusión del metal y/o de la aleación de metales, para la producción de la parte constructiva.

La invención se refiere también a las partes constructivas de válvulas huecas producidas mediante este procedimiento.

Mediante el procedimiento conforme a la invención es posible trabajar de manera económica, además de los aceros o aleaciones basadas en níquel martensíticos-ferríticos y austeníticos, también y en especial materiales basados en titanio de manera de obtener partes constructivas de válvulas huecas, con lo que es posible lograr una mayor reducción del peso con respecto a las válvulas huecas conocidas. Se prefiere el empleo de aleaciones de titanio que contengan aluminio y/o vanadio como componentes adicionales. En cada caso es preferible que estos componentes de aleación adicionales se encuentren contenidos en una cantidad de 2 a 10% en peso referido al peso total de la aleación.

El agente ligante se elige preferentemente del grupo consistente en: poliamidas, polioximetileno, policarbonato, estireno-acrilonitrilo copolimerizados, poliimida, ceras y aceites naturales, duroplastos, cianatos, polipropileno, poliacetato, polietileno, etileno-acetato de etileno, alcohol polivinílico, cloruro de polivinilo, poliestireno, polimetilmetacrilato, anilinas, aceites minerales, agua, agar, glicerina, polivinilbutirilo, polibutilmetacrilato, celulosa, ácido oleico, ftalatos, ceras de parafina, cera de carnauba, poliacrilato de amonio, estearato y oleato de diglicéridos, monoestearato de glicerilo, titanato de isopropilo, estearato de litio, monoglicéridos, formaldehido, fosfato de ácido octílico, sulfonatos de olefina, ésteres de fosfato, ácido esteárico, y mezclas de los mismos. Es preferible que la proporción volumétrica del agente ligante sea inferior a 60%; es más preferible que se encuentre en el intervalo de 20 a 50%.

Es preferible que el mezclado en la máquina amasadora tenga lugar a una temperatura de 50 a 250ºC, de manera especialmente preferida, de 90 a 150ºC.

También es preferible que para la colada por inyección la mezcla tenga una temperatura de 90 a 150ºC, preferentemente bajo una presión de 400 a 800 bar.

Es preferible que el desligado químico tenga lugar en un baño de parafina, preferentemente en un baño de hexano. En este caso, el desligado químico tiene preferentemente lugar a una temperatura de de 10 a 65ºC, más preferentemente de 30 a 50ºC.

El desligado térmico tiene lugar a una temperatura inferior a 450ºC, preferentemente de 200 a 350ºC, y preferentemente al vacío bajo una presión de preferentemente 2 a 20 mbar.

La sinterización tiene preferentemente lugar a una temperatura del 80 a 90% de la temperatura de fusión del metal o bien de la aleación de metales, y preferentemente bajo una atmósfera de gas protector. Es preferible que el gas protector sea argón. Como alternativa, la sinterización también puede realizarse bajo vacío. En este caso es preferible que la presión sea de 10-3 a 10-5 mbar.

Las partes constructivas de válvulas huecas, producidas de esta manera, pueden unirse entre si de manera convencional mediante procedimientos de ensamble basados en la continuidad de las superficies de contacto y en la continuidad en la transmisión de las fuerzas, así como mediante procedimientos de ensamble de fusión líquida. Por ejemplo, es posible ensamblar platos de válvula con machos de válvula mediante una unión de retracción. Los machos de válvula pueden unirse a los vástagos o fustes de válvula mediante un procedimiento de ensamble por fusión líquida.

Forma de realización preferida

Mediante el procedimiento arriba descrito se elaboró una aleación de titanio con 6% en peso de aluminio y 4% en peso de vanadio, de manera de obtener un plato de válvula y un macho de válvula. El macho de válvula y el plato de válvula se ensamblaron entre sí mediante una unión de retracción.

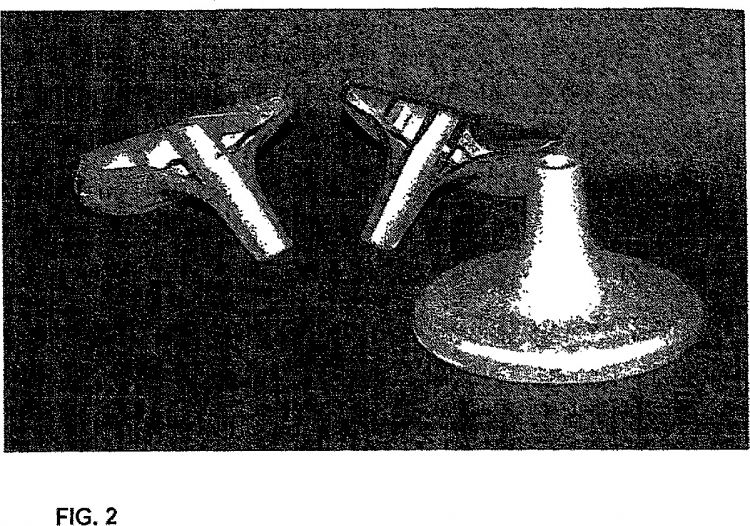

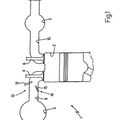

La Figura 1 muestra una representación del plato de válvula y del macho de válvula, ensamblados, en vista superior y en corte a lo largo de la línea A-A.

La Figura 2 muestra una parte constructiva de válvula hueca conforme a la forma de realización preferida como parte constructiva entera (a la derecha) y recortada (a la izquierda).

Reivindicaciones:

1. Procedimiento para la producción de una parte constructiva de válvula hueca para motores de combustión o turbinas, en el que:

a).- en una máquina de amasar se mezclan metal en polvo y/o aleación de metales en polvo junto con un agente ligante y eventualmente un material de relleno;

b).- mediante colada por inyección se introduce la mezcla en un molde;

c).- se desliga químicamente la masa moldeada;

d).- la masa, químicamente desligada, se desliga térmicamente a una temperatura inferior a 450ºC;

e).- la masa, químicamente y térmicamente desligada, se sinteriza a una temperatura inferior a la temperatura de fusión del metal y/o de la aleación de metales, para la producción de la parte constructiva.

2. Procedimiento conforme a la reivindicación 1, en el que la parte constructiva de válvula hueca es un macho de válvula.

3. Procedimiento conforme a la reivindicación 1, en el que la parte constructiva de válvula hueca es un plato de válvula.

4. Procedimiento conforme a una de las reivindicaciones 1 a 3, caracterizado porque como aleación de metales en polvo se emplea una aleación de titanio.

5. Procedimiento conforme a la reivindicación 4, caracterizado porque la aleación de titanio contiene aluminio y/o vanadio como componentes adicionales.

6. Procedimiento conforme a la reivindicación 5, caracterizado porque la aleación de titanio contiene 2 a 10% en peso de aluminio y/o 2 a 10% en peso de vanadio, referidos al peso total de la aleación.

7. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque el agente ligante se elige del grupo consistente en: poliamidas, polioximetileno, policarbonato, estireno-acrilonitrilo copolimerizados, poliimida, ceras y aceites naturales, duroplastos, cianatos, polipropileno, poliacetato, polietileno, etileno-acetato de etileno, alcohol polivinílico, cloruro de polivinilo, poliestireno, polimetilmetacrilato, anilinas, aceites minerales, agua, agar, glicerina, polivinilbutirilo, polibutilmetacrilato, celulosa, ácido oleico, ftalatos, ceras de parafina, cera de carnauba, poliacrilato de amonio, estearato y oleato de diglicéridos, monoestearato de glicerilo, titanato de isopropilo, estearato de litio, monoglicéridos, formaldehido, fosfato de ácido octílico, sulfonatos de olefina, ésteres de fosfato, ácido esteárico, y mezclas de los mismos.

8. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque la proporción volumétrica del agente ligante en la mezcla es inferior a 60%.

9. Procedimiento conforme a la reivindicación 8, caracterizado porque la proporción volumétrica del agente ligante en la mezcla es de 20 a 50%.

10. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque el mezclado en la máquina de amasar tiene lugar a una temperatura de 50 a 250ºC.

11. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque durante la colada de fusión la mezcla tiene una temperatura de 90 a 150ºC.

12. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque la colada por inyección tiene lugar a una presión de 400 a 800 bar.

13. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque el desligado químico tiene lugar en un baño de hexano.

14. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque el desligado químico tiene lugar a una temperatura de 10 a 65ºC.

15. Procedimiento conforme la reivindicación 14, caracterizado porque el desligado químico tiene lugar a una temperatura de 30 a 50ºC.

16. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque el desligado térmico tiene lugar bajo una presión de 2 a 20 mbar.

17. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque la sinterización tiene lugar a una temperatura del 80 a 90% de la temperatura de fusión del metal o bien de la aleación de metales.

18. Procedimiento conforme a una de las reivindicaciones precedentes, caracterizado porque la sinterización tiene lugar bajo una atmósfera de gas protector.

19. Procedimiento conforme a la reivindicación 18, caracterizado porque el gas protector es argón.

20. Procedimiento conforme a una de las reivindicaciones 1 a 17, caracterizado porque la sinterización se realiza bajo vacío.

21. Parte constructiva de válvula hueca, producido mediante un procedimiento conforme a una de las reivindicaciones 1 a 20, caracterizado porque consiste en una aleación basada en titanio.

22. Parte constructiva de válvula hueca conforme a la reivindicación 21, caracterizado porque además de titanio la aleación basada en titanio contiene 2 a 10% en peso de aluminio y/o 2 a 10% en peso de vanadio.

Patentes similares o relacionadas:

VÁLVULA DE BLOQUEO PARA MOTORES DE COMBUSTIÓN INTERNA EN VEHÍCULOS, del 20 de Diciembre de 2017, de MARTIN AMAT, Rafael: 1. Válvula de bloqueo para motores de combustión interna en vehículos, del tipo de los que incorporan uno o más turbocompresores asociados al sistema de admisión del […]

Sistemas y métodos para un módulo de válvula de lengüeta y conjunto de válvula, del 5 de Octubre de 2016, de Zahroof Valves, Inc: Un módulo de válvula de lengüeta , que comprende: un cuerpo de módulo que incluye una superficie de asiento , una o más primeras caras […]

Sistema modular para la verificación de un asiento de válvula y una guía de válvula en culatas de motores de combustión interna, del 30 de Marzo de 2016, de MARPOSS SOCIETA PER AZIONI: Sistema modular para la verificación de un asiento de válvula y una guía de válvula en culatas de motores de combustión interna, el sistema incluyendo:

- un bastidor […]

Sistema modular para la verificación de un asiento de válvula y una guía de válvula en culatas de motores de combustión interna, del 30 de Marzo de 2016, de MARPOSS SOCIETA PER AZIONI: Sistema modular para la verificación de un asiento de válvula y una guía de válvula en culatas de motores de combustión interna, el sistema incluyendo:

- un bastidor […]

Válvula de escape para un motor diesel de dos tiempos de grandes dimensiones, procedimiento para la reducción de formación de NOx en dicho motor y el propio motor, del 21 de Octubre de 2013, de MAN DIESEL & TURBO, FILIAL AF MAN DIESEL & TURBO SE, TYSKLAND: Válvula de escape diseñada para controlar una abertura de escape de un motor diesel de grandesdimensiones del tipo de dos tiempos y que tiene un disco de válvula […]

Válvula de escape para un motor diesel de dos tiempos de grandes dimensiones, procedimiento para la reducción de formación de NOx en dicho motor y el propio motor, del 21 de Octubre de 2013, de MAN DIESEL & TURBO, FILIAL AF MAN DIESEL & TURBO SE, TYSKLAND: Válvula de escape diseñada para controlar una abertura de escape de un motor diesel de grandesdimensiones del tipo de dos tiempos y que tiene un disco de válvula […]

VALVULA DE ASIENTO INVERTIDO EN CULATA Y EJE DE DISTRIBUCION INVERTIDO, del 4 de Diciembre de 2009, de MARIN ROMERO, JOSE: Válvula de asiento invertido en culata y eje de distribución invertido que comprende, al menos: un asiento en culata invertido , donde la base de apoyo de la […]

VALVULA DE ASIENTO INVERTIDO EN CULATA Y EJE DE DISTRIBUCION INVERTIDO, del 4 de Diciembre de 2009, de MARIN ROMERO, JOSE: Válvula de asiento invertido en culata y eje de distribución invertido que comprende, al menos: un asiento en culata invertido , donde la base de apoyo de la […]

VALVULA DE LAMINA., del 16 de Abril de 2007, de HONDA GIKEN KOGYO KABUSHIKI KAISHA ARAI SEISAKUSHO CO., LTD: Una válvula de lámina incluyendo: una placa de válvula que tiene un orificio de válvula formado en su porción central para […]

VALVULA PARA MOTORES DE EXPLOSION., del 1 de Julio de 2005, de MARIN TOMAS,FRANCISCO JOSE: 1. Válvula para motores de explosión, que está constituida por una lámina semielástica de conveniente configuración que está unida por un lado al oportuno lado de […]

DISPOSITIVO ESTRANGULADOR PARA UN SISTEMA DE ADMINSION DE UN MOTOR DE COMBUSTION INTERNA, del 8 de Julio de 2009, de MAGNETI MARELLI POWERTRAIN S.P.A.: Un dispositivo estrangulador para un sistema de admisión de un motor de combustión interna ; comprendiendo el sistema de admisión al […]

DISPOSITIVO ESTRANGULADOR PARA UN SISTEMA DE ADMINSION DE UN MOTOR DE COMBUSTION INTERNA, del 8 de Julio de 2009, de MAGNETI MARELLI POWERTRAIN S.P.A.: Un dispositivo estrangulador para un sistema de admisión de un motor de combustión interna ; comprendiendo el sistema de admisión al […]