PROCEDIMIENTO Y DISPOSITIVO PARA LA PRODUCCION DE OBJETOS TRIDIMENSIONALES MEDIANTE UNA RADIACION ELECTROMAGNETICA Y APLICACION DE UN AGENTE ABSORBENTE POR UN PROCEDIMIENTO DE IMPRESION POR CHORROS DE TINTA.

caracterizado porque

comprende las etapas de

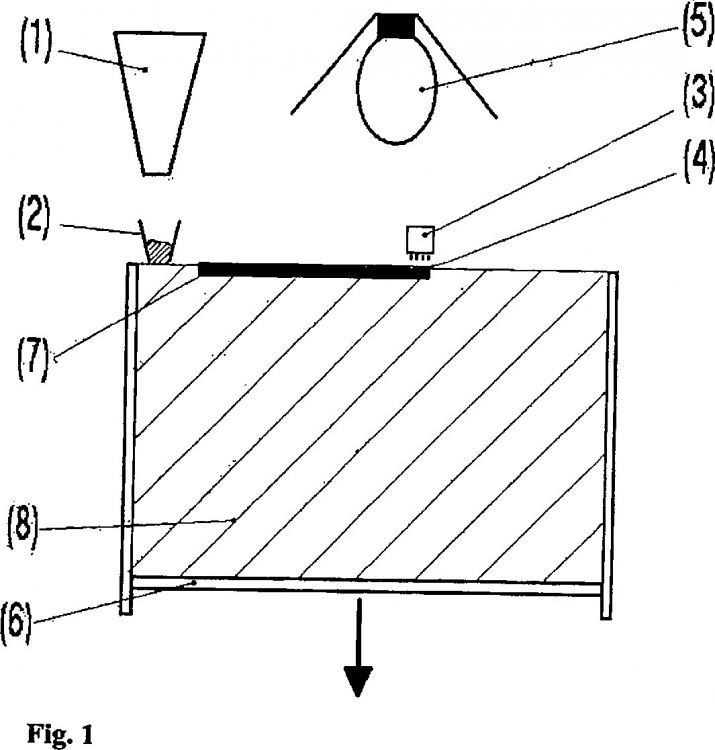

a) poner a disposición una capa de un substrato pulverulento (8),

b) atemperar el recinto de construcción,

c) aplicar un agente absorbente en una suspensión o un agente absorbente líquido mediante un procedimiento de impresión por chorros de tinta, de una manera selectiva sobre las zonas (4) que se han de sinterizar,

d) fundir selectivamente ciertas zonas de la capa de polvo mediante incorporación de una energía electromagnética, con una longitud de onda comprendida entre 100 nm y 1 mm, mediante radiadores de calor en las regiones del IR-A y/o del IR-B, o con lámparas en la región visible o en las regiones del IR-A y/o del IR-B (5),

e) enfriar las zonas fundidas y las no fundidas a una temperatura que haga posible una retirada sin destrucción de las piezas moldeadas,

f) retirar las piezas

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2005/050949.

Solicitante: EVONIK DEGUSSA GMBH.

Nacionalidad solicitante: Alemania.

Dirección: RELLINGHAUSER STRASSE 1-11,45128 ESSEN.

Inventor/es: MONSHEIMER, SYLVIA, GREBE, MAIK, BAUMANN, FRANZ-ERICH, DR..

Fecha de Publicación: .

Fecha Concesión Europea: 4 de Noviembre de 2009.

Clasificación Internacional de Patentes:

- B29C67/00L2D

Clasificación PCT:

- B22F3/10 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22F TRABAJO DE POLVOS METALICOS; FABRICACION DE OBJETOS A PARTIR DE POLVOS METALICOS; FABRICACION DE POLVOS METALICOS (fabricación de aleaciones mediante metalurgia de polvos C22C ); APARATOS O DISPOSITIVOS ESPECIALMENTE ADAPTADOS PARA POLVOS METALICOS. › B22F 3/00 Fabricación de piezas a partir de polvos metálicos, caracterizada por el modo de compactado o sinterizado; Aparatos especialmente concebidos para esta fabricación. › Sinterizado solamente.

- B29C67/00 B […] › B29 TRABAJO DE LAS MATERIAS PLASTICAS; TRABAJO DE SUSTANCIAS EN ESTADO PLASTICO EN GENERAL. › B29C CONFORMACIÓN O UNIÓN DE MATERIAS PLÁSTICAS; CONFORMACIÓN DE MATERIALES EN ESTADO PLÁSTICO, NO PREVISTA EN OTRO LUGAR; POSTRATAMIENTO DE PRODUCTOS CONFORMADOS, p. ej. REPARACIÓN (fabricación de preformas B29B 11/00; fabricación de productos estratificados combinando capas previamente no unidas para convertirse en un producto cuyas capas permanecerán unidas B32B 37/00 - B32B 41/00). › Técnicas de conformación no cubiertas por los grupos B29C 39/00 - B29C 65/00, B29C 70/00 o B29C 73/00.

Clasificación antigua:

Fragmento de la descripción:

Procedimiento y dispositivo para la producción de objetos tridimensionales mediante una radiación electromagnética y aplicación de un agente absorbente por un procedimiento de impresión por chorros de tinta.

El invento se refiere a un procedimiento para la producción de objetos tridimensionales, de acuerdo con la reivindicación 1.

La rápida puesta a disposición de prototipos es un problema planteado en los últimos tiempos. En el estado de la técnica se describen, por una parte, el método de la estereolitografía, teniendo éste la desventaja de que se necesitan costosas construcciones de sustentación durante la fabricación del prototipo a partir de un líquido (de una resina) y teniendo los prototipos obtenidos unas propiedades mecánicas relativamente malas, que han de ser atribuidas al número limitado de sustancias empleadas (materias primas).

El otro procedimiento, mencionado frecuentemente en el estado de la técnica, que es bien apropiado para la finalidad de la producción rápida de prototipos (del inglés Rapid Prototyping), es la sinterización selectiva por láser (de SLS, de Selektive Laser Sintern), que ya ha encontrado una gran propagación. En el caso de este procedimiento, unos polvos de un material sintético, o unas partículas de un metal, de un material cerámico o de arena, revestidas con un material sintético, se irradian (iluminan) de manera selectiva brevemente con un rayo láser dentro de una cámara, con lo cual se funden las partículas de polvo, que son afectadas por el rayo láser. Las partículas fundidas confluyen y se entremezclan unas con otras y solidifican con relativamente rapidez de nuevo para dar una masa sólida. Mediante irradiación repetida de unas capas aplicadas siempre de nuevas, se pueden producir de manera sencilla y rápida con este procedimiento unos cuerpos tridimensionales complejos.

El procedimiento de la sinterización por láser (formación rápida de prototipos) para la producción de cuerpos moldeados a partir de polímeros pulverulentos, se describe detalladamente en el documento de patente de los EE.UU. US 6.136.948 y en el documento de solicitud de patente internacional WO 96/06.881 (ambos de DTM Corporation). Los procedimientos de SLS, descritos en el estado de la técnica, tienen la desventaja de que para este procedimiento se necesita una tecnología costosa de láser. Tanto el sistema de láser que actúa como fuente de energía, como también las disposiciones ópticas que son necesarias para el acondicionamiento y la dirección del rayo láser, tales como lentes, expansores y espejos de cambio de dirección, son extremadamente caras y sensibles.

Sin embargo, resulta desventajoso, en el caso del procedimiento conocido, el hecho de que no se pueden emplear todos los sistemas de láser disponibles en el mercado. Con el fin de poder sinterizar polvos de un material sintético o partículas revestidas con un material sintético, se necesita un sistema de láser de CO2, que es caro en cuanto a su adquisición y costoso en lo que se refiere al cuidado, la manipulación y el mantenimiento. Es característica para el sistema de láser de CO2 la longitud de onda de 10.600 nm; que corresponde a la región del infrarrojo lejano. Así, se debe utilizar un costoso sistema de espejos, con el fin de conducir el rayo de láser sobre el plano de construcción; además, el sistema de láser debe de ser enfriado permanentemente. La utilización de conductores de ondas luminosas no es posible. Por regla general, se debe entrenar previamente para el funcionamiento por regla general a un personal propiamente adiestrado. De esta manera, tales sistemas no entran en cuestión para muchos usuarios finales. Unos sistemas de láser más baratos, con una longitud de onda en la región del infrarrojo mediano o próximo, en la región de la luz visible o en la región del ultravioleta, no se pueden utilizar, sin embargo, puesto que los materiales sintéticos no se pueden fundir de esta manera por regla general, o respectivamente no se pueden fundir en un grado necesario para la sinterización por láser. Otras fuentes de energía, manifiestamente más baratas, que o bien no son coherentes y/o no son monocromáticas, no irradian de una manera dirigida, tales como por ejemplo radiadores de calor o lámparas, no se pueden utilizar por los mismos motivos. Además, es difícil con estos radiadores introducir la radiación en el campo de construcción de tal manera que se fundan solamente unas zonas exactamente definidas. La utilización de fuentes de energía, que no sean ningún dispositivo de láser, tendría sin embargo enormes ventajas, en lo que se refiere a los costos, la manipulabilidad y la flexibilidad.

El documento de solicitud de patente alemana DE 199.18.981 A1 describe la producción de modelos en 3 dimensiones a base de un material sintético, con unos rayos láser que tienen una longitud de onda de 500-1.500 nm, poseyendo el polvo de material sintético un diámetro medio de partículas de 2-200 µm y conteniendo un agente absorbente de los rayos infrarrojos IR.

De acuerdo con el documento WO 2005/011959 A se producen unos objetos en 3 dimensiones sometiendo a un material en partículas selectivamente a una radiación.

En el documento WO 01/38061 se describe ciertamente un procedimiento que trabaja con fuentes baratas de energía en combinación con unos denominados agentes inhibidores, que deben impedir una sinterización o respectivamente una fusión en la zona de los bordes de la pieza componente. Este procedimiento, sin embargo, está vinculado con decisivas desventajas, así, el polvo que ha sido cargado con el agente inhibidor ya no es apto para reciclarse y el polvo sin ningún agente inhibidor se funde asimismo fuera de la pieza componente propiamente dicha, de manera tal que este material en polvo tampoco se puede utilizar de nuevo. En el caso de muescas y de modificaciones de la sección transversal, es necesaria una aplicación en gran superficie de un agente inhibidor, que va acompañada con una pérdida manifiesta de rendimiento en lo que se refiere a la velocidad de construcción.

Fue misión del presente invento, por lo tanto, desarrollar un procedimiento que haga posible una solución más barata al problema de la producción de prototipos sinterizados, sin las desventajas arriba descritas.

De modo sorprendente se encontró por fin, tal como se describe en las reivindicaciones, que se pueden producir piezas moldeadas mediante un procedimiento que trabaja con unas fuentes de energía electromagnética que no son dispositivos láser, y cuyos rayos, por lo tanto, no son coherentes y/o no son monocromáticos y/o no están dirigidos, cuando, de una manera selectiva, se aplica sobre las zonas que se han de fundir de la respectiva capa de polvo, mediante un procedimiento de impresión con chorros de tinta (en inglés inkjet), un agente absorbente especial, que transmite el calor, que ha resultado mediante la incorporación de una energía electromagnética, desde el agente absorbente a las partículas que se han de sinterizar. Es especialmente ventajoso el hecho de que la energía se puede aplicar de un modo plano; en tal caso la mancha de rayo puede ser también más pequeña que la superficie de construcción, por ejemplo la fuente de energía puede ser de forma lineal y la incorporación de energía se puede realizar sobre toda la superficie de construcción mediante un movimiento relativo de la fuente de energía y de la plataforma de construcción entre sí. La selectividad es conseguida solamente mediante la aplicación del agente absorbente. La exactitud y la rapidez del procedimiento, que se pueden conseguir de esta manera, son por consiguiente iguales o mayores que en el caso de la convencional sinterización por rayos láser, en cuyo caso se utiliza un láser, la mayor parte de las veces un láser de CO2. El procedimiento es manifiestamente más barato, más flexible y más sencillo en su manipulación. Los costos para el funcionamiento de una apropiada lámpara o respectivamente de un apropiado radiador de calor están situados ampliamente por debajo de los de un láser. Además, existe una más alta flexibilidad en lo que se refiere a la elección de los substratos pulverulentos. No en último término, el procedimiento tiene un alto potencial, en lo que se refiere a la precisión de los cuerpos moldeados producidos con él, puesto que el agente absorbente puede ser colocado sobre el substrato con la exactitud del procedimiento de impresión por chorros de tinta. Existe además la posibilidad de otorgar conjuntamente al producto final, por un procedimiento de impresión por chorros de tinta unas propiedades adicionales o respectivamente otorgarlas conjuntamente en el procedimiento...

Reivindicaciones:

1. Procedimiento para la producción de un objeto tridimensional,

caracterizado porque

comprende las etapas de

2. Procedimiento de acuerdo con la reivindicación 1,

caracterizado porque

comprende las etapas de

3. Procedimiento de acuerdo con la reivindicación 2,

caracterizado porque

al comienzo se lleva a cabo una vez la etapa e), después de que se hayan llevado a cabo una vez las etapas a) hasta d), a continuación la etapa b) y seguidamente todavía una vez la etapa a), y a continuación se llevan a cabo las demás etapas en el orden de sucesión de c), d), a), b) y e).

4. Procedimiento de acuerdo con una de las reivindicaciones 1 a 3,

caracterizado porque

el substrato pulverulento empleado tiene un tamaño medio de granos de 10 a 150 µm.

5. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 4,

caracterizado porque

se emplea un radiador de calor en las regiones del infrarrojo próximo o mediano.

6. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 4,

caracterizado porque

se emplea una lámpara en la región de los IR o en la región de la luz visible.

7. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 4,

caracterizado porque

se emplea una lámpara incandescente.

8. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 4,

caracterizado porque

se emplea una lámpara de descarga en gas.

9. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 4,

caracterizado porque

la fuente de energía emite su radiación en una forma puntual, longitudinal o plana.

10. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 9,

caracterizado porque

el agente absorbente contiene agentes colorantes.

11. Procedimiento de acuerdo con la reivindicación 10,

caracterizado porque

el agente absorbente contiene pigmentos.

12. Procedimiento de acuerdo con la reivindicación 10,

caracterizado porque

el agente absorbente contiene colorantes.

13. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 9,

caracterizado porque

el agente absorbente contiene negro de carbono, KHP, carbón de huesos, grafito, fibras de carbono, greda o pigmentos de interferencia.

14. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 9,

caracterizado porque

el agente absorbente, junto a negro de carbono, KHP, carbón de huesos, grafito, fibras de carbono, greda o pigmentos de interferencia, contiene otros componentes adicionales.

15. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 9,

caracterizado porque

el agente absorbente contiene agentes ignifugantes que se basan en fósforo o cianurato de melamina.

16. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 10 a 15,

caracterizado porque

el agente absorbente contiene adicionalmente agua destilada, o un alcohol o disolvente.

17. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 10 a 15,

caracterizado porque

el agente absorbente contiene adicionalmente un agente tensioactivo y/o un agente humectante y/o un biocida y/o un agente retenedor de la humedad.

18. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 17,

caracterizado porque

como substrato pulverulento se emplean ciertos polímeros.

19. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 1 a 17,

caracterizado porque

como substrato pulverulento se emplean arena, partículas de metales o de materiales cerámicos, que están envueltas con un material polimérico.

20. Procedimiento de acuerdo con la reivindicación 18 ó 19,

caracterizado porque

como polímero se emplea un polímero o copolímero seleccionado de manera preferida entre un poliéster, un poli(cloruro de vinilo), un poliacetal, un polipropileno, un polietileno, un poliestireno, un policarbonato, un poli(tereftalato de butileno), un poli(tereftalato de etileno), una polisulfona, un poli(arilen-éter), un poliuretano, elastómeros termoplásticos, polilactidas, poli(oxialquilenos), poli-(N-metil-metacrilimidas) (PMMI), un poli(metacrilato de metilo) (PMMA), un ionómero, una poliamida, copoliésteres, copoliamidas, polímeros de siliconas, terpolímeros, copolímeros de acrilonitrilo, butadieno y estireno (ABS), una poli(éter-sulfona), una poli(aril-sulfona), un poli(sulfuro de fenileno), una poli(aril-éter-cetona), una poliimida, un poli(tetrafluoroetileno) o mezclas de los mismos.

21. Procedimiento de acuerdo con una de las reivindicaciones 18 a 20,

caracterizado porque

se emplea un substrato pulverulento que contiene de 0,05 a 5% en peso de un agente auxiliar del corrimiento.

22. Procedimiento de acuerdo con una de las reivindicaciones 18 a 21,

caracterizado porque

se emplea un substrato pulverulento que contiene cuerpos de relleno inorgánicos.

23. Procedimiento de acuerdo con la reivindicación 22,

caracterizado porque

como cuerpos de relleno se emplean esferas de vidrio.

24. Procedimiento de acuerdo con por lo menos una de las reivindicaciones 18 a 23,

caracterizado porque

se emplea un substrato pulverulento, que contiene pigmentos inorgánicos u orgánicos.

Patentes similares o relacionadas:

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para producir un objeto multicelular tridimensional, del 29 de Julio de 2020, de TECHNISCHE UNIVERSITAT BERLIN: Procedimiento para producir un objeto multicelular tridimensional, con los pasos siguientes:

a) introducción de un primer líquido fotopolimerizable […]

Procedimiento y dispositivo para fabricar una estructura de superficie tridimensional de una herramienta de prensa, del 22 de Julio de 2020, de HUECK RHEINISCHE GMBH: Procedimiento para la fabricación de una estructura de superficie de una herramienta de prensado de gran formato con al menos una longitud de borde de más de […]

Poliéster termoplástico para la fabricación de objetos de impresión en 3D, del 15 de Julio de 2020, de ROQUETTE FRERES: Utilización de un poliéster termoplástico para la fabricación de objetos de impresión en 3D, comprendiendo dicho poliéster: * al menos una unidad de 1,4:3,6-dianhidrohexitol […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, del 24 de Junio de 2020, de Linde GmbH: Procedimiento para la fabricación generativa y la codificación de un elemento constructivo tridimensional, que comprende las siguientes etapas

proporcionar […]

Aparatos de fabricación adicionales y métodos relacionados con estrategias de escaneo especiales, del 29 de Abril de 2020, de RENISHAW PLC: Un aparato de fabricación aditiva por fusión selectiva mediante láser que comprende una cámara de construcción, una plataforma […]

Sistema para fabricar piezas compuestas de manera aditiva, del 29 de Abril de 2020, de THE BOEING COMPANY: Sistema para fabricar de manera aditiva una pieza compuesta , comprendiendo el sistema : un conjunto de suministro , […]

Aleta de orza con núcleo estructurante metálico y envoltura a medida impresa en PLA, del 22 de Abril de 2020, de Seair: Aleta de orza de barco que se fija a un brazo de orza por una carlinga realizado por el ensamblaje de un núcleo de aleta y de una envoltura, el núcleo de […]

Polvo polimérico para procedimiento de fusión de lecho de polvo, del 15 de Abril de 2020, de Evonik Operations GmbH: Polvo polimérico para empleo en un procedimiento de fusión de lecho de polvo, caracterizado por que el polvo polimérico está revestido con una sustancia […]