PROCEDIMIENTO PARA LA OPERACION DE UN SISTEMA DE ALIMENTACION DE PLANCHAS PARA PRENSAS PUNZONADORAS Y SISTEMA DE ALIMENTACION DE PLANCHAS PARA LA REALIZACION DEL PROCEDIMIENTO.

Procedimiento para la operación de un sistema de alimentación de planchas para prensas punzonadoras (10),

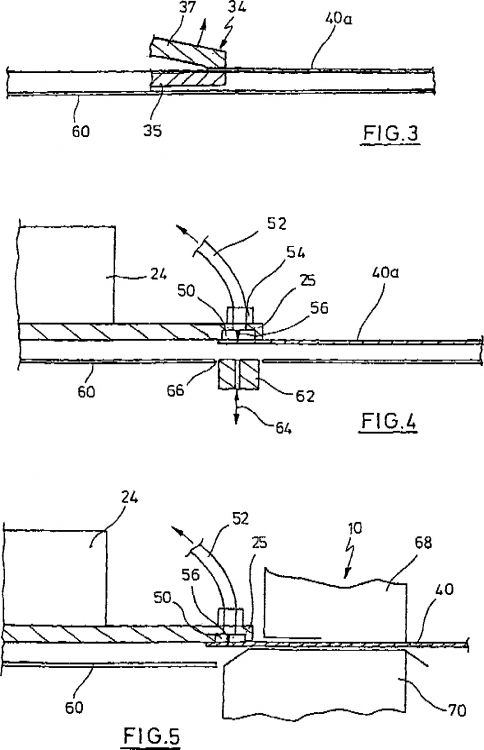

en el que un carro de avance (16) se mueve entre la herramienta punzonadora (12) de la prensa punzonadora (10) y una posición de recepción situada delante de la prensa punzonadora (10), agarrando primeros medios de unión del carro de avance (16), en la posición de recepción, una plancha (40, 40a) en la zona trasera para hacerla avanzar, a medida del ritmo de la prensa punzonadora (10), paso a paso por la prensa punzonadora que punzona respectivamente una fila de superficies dispuestas a una distancia entre sí, caracterizado porque los primeros medios de unión engranan, con secciones de agarre (50, 56) en un listón (25), la plancha (40, 40a) exclusivamente desde arriba, en cuñas de la zona del canto trasero de una plancha, a través de una superficie ancha, y la agarran, estando situada la zona del canto entre el canto trasero y las superficies que se han de punzonar respectivamente de la última fila de superficies, con respecto al sentido de avance

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP02/14753.

Solicitante: SAETA GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: VON-SIEMENS-STRASSE 6,22880 WEDEL.

Inventor/es: HAAR,STEFAN.

Fecha de Publicación: .

Fecha Concesión Europea: 14 de Abril de 2010.

Clasificación Internacional de Patentes:

- B21D43/11 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 43/00 Dispositivos de alimentación, de alineamiento o de almacenado combinados con aparatos para trabajar o tratar la chapa, tubos o perfiles, dispuestos en estos aparatos o especialmente adaptados para ser utilizados en asociación con estos aparatos; Asociación de dispositivos de corte con estos aparatos (dispositivos de corte asociados a las herramientas, ver los grupos previstos para estas herramientas). › para la alimentación de materias en forma de hojas o bandas.

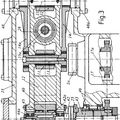

Clasificación PCT:

- B21D43/11 B21D 43/00 […] › para la alimentación de materias en forma de hojas o bandas.

Clasificación antigua:

- B21D43/11 B21D 43/00 […] › para la alimentación de materias en forma de hojas o bandas.

Fragmento de la descripción:

Procedimiento para la operación de un sistema de alimentación de planchas para prensas punzonadoras y sistema de alimentación de planchas para la realización del procedimiento.

La invención se refiere a un procedimiento para la operación de un sistema de alimentación de planchas para prensas punzonadoras según el preámbulo de la reivindicación 1 y a un sistema de alimentación de planchas para prensas punzonadoras según el preámbulo de la reivindicación 2.

Los sistemas de alimentación de planchas sirven para suministrar planchas, por ejemplo de aluminio, en posición, a una prensa punzonadora que punzona a partir de la plancha un número predeterminado de piezas en bruto. En el documento EP0539669 que define este género se dio a conocer un sistema de alimentación de planchas en el que primeros medios de garra agarran una plancha en lados opuestos, en una posición de transición. A la posición de transición se traslada la plancha por segundos medios de garra que atacan en el canto trasero de la plancha. La posición de entrega corresponde a una posición de la plancha, en la que el punzón realiza una primera carrera de punzonado en la plancha. El carro de alimentación que presenta los dos medios de garra sólo lleva la plancha a la posición de entrega, cuando los primeros medios de garra han alcanzado su posición de recepción a lo largo de ambos ejes. Los primeros medios de garra pueden ajustarse a lo largo de dos ejes ortogonales para poder elegir una división desplazada de las superficies que se han de punzonar, para conseguir un aprovechamiento ventajoso del material. Como ya se ha mencionado, la entrega de la plancha, en la posición de entrega, a los primeros medios de garra tiene lugar durante el primer corte punzonador, durante el que la plancha está fijada por la herramienta punzonadora. Una vez finalizado el procesamiento de la plancha precedente, los dos ejes del avance para los primeros medios de garra y el carro de avance se desplazan a la posición de partida y de recepción, en la que se recibe una nueva plancha. Con la ayuda del sistema de alimentación de planchas descrito se puede reducir sensiblemente el tiempo de transición para las planchas mientras sigue funcionando la prensa. No obstante, generalmente hay al menos una carrera en vacío entre el paso de punzonado de una plancha precedente y el primer paso de punzonado de la plancha siguiente. Ésta podría evitarse, dado el caso, si se hace descender el anillo de corte. La ventaja lograda, sin embargo, se consigue a cambio de errores de posicionamiento por la bajada de la plancha durante el último corte.

Durante la última carrera del sistema de aplicación conocido, una de las dos pinzas de avance se encuentra directamente en una de las herramientas exteriores. Si ha de asegurarse que el canto superior de la boca de pinza inferior forme un plano con el anillo de corte, para que la plancha no gire durante la última carrera de la plancha, en caso de diámetros de corte más pequeños (<100 mm), la pinza se encuentra en una bolsa conformada especialmente en el anillo de corte inferior. La nueva plancha que se ha de introducir debe hacerse pasar por debajo de las pinzas de avance. Sin embargo, esto sólo podrá realizarse cuando las pinzas hayan retrocedido un trayecto suficiente para dejar espacio suficiente para la plancha entrante. El canto delantero de la nueva plancha que se ha de introducir ha de elevarse a la altura del anillo de corte. Incluso en caso de diámetros de corte más grandes en los que no es necesario prever bolsas en los anillos de corte, para las planchas que entonces son más gruesas resulta difícil pasar entre las pinzas y el anillo de corte. La liberación del intersticio entre la pinza y el anillo de corte, sin embargo, puede realizarse también elevando la pinza. Sin embargo, este procedimiento cuesta tiempo. También se conoce un sistema de alimentación de planchas en el que las pinzas de agarre atacan en el canto trasero de la plancha. También en esta constelación, durante la última carrera, las pinzas de agarre se encuentran en una posición idéntica con respecto a un anillo de corte, que en el sistema descrito anteriormente. Una observación más exacta durante el ataque en el canto trasero, sin embargo, deja claro que durante el avance, sólo la pinza de empuje actúa diagonalmente durante un cambio de fila. Esto conduce a la iniciación puntual de la aceleración y a una formación diagonal de ondas que tarda mucho tiempo hasta haber atravesado toda la plancha. Sólo cuando la plancha vuelva a estar plana se podrá punzonar. Una operación dinámica ya no es posible desde el momento del comienzo del movimiento ondular. El problema se produce especialmente al principio del procesamiento de la plancha, cuando la plancha tiene aún su tamaño completo y la distancia entre las pinzas y la herramienta es la máxima.

La prensa punzonadora funciona a tanta velocidad como lo permita el avance. Entonces, sin embargo, no queda tiempo para acciones adicionales como la elevación o la evacuación. Este tiempo puede conducir a una reducción del número de revoluciones posible de la prensa y, por tanto, a una reducción de la potencia del sistema en su conjunto. Algo similar es aplicable a todos los sistemas de avance de planchas conocidos.

Como ya se ha mencionado, los medios de agarre conocidos están constituidos por pinzas. Sobre todo durante la operación con planchas de chapa de acero cromada se produce un rápido desgaste de las pinzas. El cromo se desprende de los cantos de la plancha y se introduce en las bocas de las pinzas. También se produce un desgaste en las articulaciones para las pinzas. Dado que las pinzas tienen que ser de construcción pequeña, se pueden prever sólo cojinetes de construcción sencilla, lo que aumenta aún más el desgaste.

Al punzonar la última fila, habitualmente se derrumba la estabilidad de la rejilla residual, porque las partes de de chapa restante ya sólo cuelgan en forma de almas y, por tanto, ya sólo están unidas limitadamente con las pinzas de sujeción. Esto conduce a desviaciones dimensionales en relación con la posición de la plancha dentro de la herramien-ta.

Por el documento EP0242588A3 se conoce un dispositivo de transporte y de clasificación para una tijera angular controlada por ordenador, en la que planchas de chapa se agarran con garras magnéticas o configuradas como ventosas. Las garras están suspendidas de dispositivos de transporte suspendido. Con la ayuda de un dispositivo de este tipo, no es posible hace pasar chapas de acero por una prensa.

Por el documento DE0582093A1 se conoce un dispositivo de suministro de platinas para una prensa, en el que está previsto un dispositivo de transporte transversal con un carro y con una unidad elevadora y una araña de succión fijada a ésta. Con ésta última, las platinas se desapilan de la pila de platinas correspondiente y, en una estación de recepción, se entregan a un dispositivo de transporte longitudinal. El dispositivo de transporte longitudinal comprende dos carros que pueden desplazarse en sentidos contrarios. El primer carro lleva una araña de succión orientada hacia arriba y está alojado por debajo del plano de transporte. El primer carro sobrepasa el trayecto de la estación de recepción a una estación de entrega en la que se cubren el primer carro y el segundo carro. El segundo carro sobrepasa el trayecto de la estación de entrega a una estación de emisión. Lleva una araña de succión orientada hacia abajo. Tampoco con este dispositivo es posible hacer pasar planchas de chapa por una prensa.

La invención tiene el objetivo de proporcionar un procedimiento para la operación de un sistema de alimentación de planchas para prensas punzonadoras y un sistema de alimentación de planchas para prensas punzonadoras, que con una elevada velocidad de prensa evite cualquier carrera en vacío, permitiendo un guiado estable de la plancha y una operación prácticamente exenta de desgaste.

Este objetivo se consigue mediante las características de la reivindicación 1 ó 2.

En el procedimiento según la invención, para el avance, primeros medios de unión con secciones de agarre en un listón agarran la plancha exclusivamente desde la zona del canto trasero de una plancha, estando situada la zona de canto entre el canto trasero y las superficies que se han de punzonar de la última fila de superficie, respectivamente, en relación con el sentido de avance. Por superficies que se han de punzonar se entiende aquí la última fila de las superficies que se han de punzonar, en relación con el sentido de avance.

El agarre de la zona de canto trasero con la ayuda de los primeros...

Reivindicaciones:

1. Procedimiento para la operación de un sistema de alimentación de planchas para prensas punzonadoras (10), en el que un carro de avance (16) se mueve entre la herramienta punzonadora (12) de la prensa punzonadora (10) y una posición de recepción situada delante de la prensa punzonadora (10), agarrando primeros medios de unión del carro de avance (16), en la posición de recepción, una plancha (40, 40a) en la zona trasera para hacerla avanzar, a medida del ritmo de la prensa punzonadora (10), paso a paso por la prensa punzonadora que punzona respectivamente una fila de superficies dispuestas a una distancia entre sí, caracterizado porque los primeros medios de unión engranan, con secciones de agarre (50, 56) en un listón (25), la plancha (40, 40a) exclusivamente desde arriba, en cuñas de la zona del canto trasero de una plancha, a través de una superficie ancha, y la agarran, estando situada la zona del canto entre el canto trasero y las superficies que se han de punzonar respectivamente de la última fila de superficies, con respecto al sentido de avance.

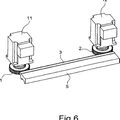

2. Procedimiento según la reivindicación 1, caracterizado porque el carro de avance (16) es guiado por una guía de carro (18) y movido a lo largo de un primer eje (20) en dirección hacia la herramienta punzonadora (12) y, alejándose de ésta, a una posición de recepción, en el cual, además, los primeros medios de unión son guiados por el carro de avance (16) y ajustados preferentemente a lo largo de un segundo eje (21) perpendicular respecto al primer eje (21), y en el cual un carro de alimentación (30) se ajusta con segundos medios de unión separables a lo largo del primer eje (20) para el avance de una plancha (40, 40a) a una posición de entrega para la recepción por los primeros medios de unión, siendo agarrada la plancha (40, 40a) desde arriba, en la zona del canto trasero, durante un corte punzonador de la prensa punzonadora (10), por los primeros medios de unión en la posición de entrega que corresponde a la posición de la plancha para el primer corte punzonador de la prensa punzonadora (10), y llevando el carro de alimentación (30) una plancha siguiente a la posición de entrega, cuando los primeros medios de unión han alcanzado su posición de recepción a lo largo de los dos ejes (20, 21).

3. Procedimiento según la reivindicación 1, caracterizado porque dos carros de avance (16) son guiados por una guía de carro (18), respectivamente, y se ajustan a lo largo de un primer eje entre la herramienta punzonadora (12) de la prensa punzonadora (10) y una posición de entrega (20), en la que, además, los primeros medios de unión son guiados por el carro de avance correspondiente y, preferentemente, ajustados a lo largo de un segundo eje (21) perpendicular respecto al primer eje (20).

4. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque los medios de unión agarran la zona del canto trasero mediante un vacío.

5. Procedimiento según una de las reivindicaciones 1 a 3, caracterizado porque los medios de unión agarran la zona del canto trasero de forma electromagnética.

6. Procedimiento según la reivindicación 2, caracterizado porque respectivamente la plancha siguiente se hace avanzar con los segundos medios de unión por debajo de la primera plancha (40, 40a).

7. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque durante la recepción, la zona de canto trasero de la plancha (40, 40a) se levanta hacia los medios de unión.

8. Procedimiento según una de las reivindicaciones 1 a 6, caracterizado porque los primeros medios de unión realizan un movimiento de descenso y ascenso para agarrar la zona de canto trasero de la plancha (40, 40a).

9. Procedimiento según la reivindicación 7, caracterizado porque la plancha o la zona del canto trasero de la plancha (40, 40a) se levanta con medios elevadores separadores hacia los primeros medios de unión.

10. Procedimiento según una de las reivindicaciones 1 a 9, caracterizado porque los primeros medios de unión penetran con la ayuda de salientes (56) puntiagudos en la zona del canto trasero de la plancha (40, 40a), cuando los medios de unión han agarrado la zona del canto agarrando la plancha (40, 40a) en unión positiva.

11. Procedimiento según una de las reivindicaciones 1 a 10, caracterizado porque los medios de unión y la rejilla residual se separan entre sí mediante un chorro de gas.

12. Sistema de alimentación de planchas para prensas punzonadoras con un carro de alimentación (16) alojado de forma móvil entre una herramienta punzonadora (12) de la prensa punzonadora (10) y una posición de recepción situada delante de la prensa punzonadora (10), con primeros medios de unión en el carro de avance (16) para agarrar una plancha (40, 40a) en una zona trasera, con un dispositivo de accionamiento para el carro de avance (16) y con un dispositivo de control para el dispositivo de accionamiento y los primeros medios de unión, caracterizado porque los primeros medios de unión presentan al menos un listón (25) con secciones de agarre (50, 56) configuradas y dispuestas de tal forma que engranan desde arriba en cuñas de la zona de canto trasero de una plancha (40, 401), formados entre las superficies que se han de punzonar de la plancha (40, 40a) y el canto trasero.

13. Sistema de alimentación de planchas según la reivindicación 12, caracterizado porque el listón (25) está conectado a una fuente de vacío presentando en el lado inferior al menos un orificio de succión (50).

14. Sistema de alimentación de planchas según la reivindicación 12, caracterizado porque el listón (25) presenta uno o varios electroimanes para agarrar la plancha desde arriba.

15. Sistema de alimentación de planchas según una de las reivindicaciones 12 a 14, caracterizado porque el listón (25) presenta en el lado inferior salientes (56) relativamente puntiagudos que penetran en el material de la plancha o en un recubrimiento que cubre la plancha, cuando los medios de unión están en engrane con la zona de canto trasero.

16. Sistema de alimentación de planchas según la reivindicación 15, caracterizado porque están previstas púas en forma de agujas como salientes (56) que penetran la plancha.

17. Sistema de alimentación de planchas según la reivindicación 16, caracterizado porque las púas están dispuestas en los orificios de succión (50) de toberas de vacío.

Patentes similares o relacionadas:

Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, así como procedimiento de funcionamiento de la misma, del 4 de Marzo de 2020, de BENTELER AUTOMOBILTECHNIK GMBH: Línea de termoformación para fabricar productos de chapa de acero termoconformados y presotemplados, que presenta una estación de […]

Pinza mejorada para prensa de estampación con sistema transfer, del 14 de Diciembre de 2016, de SARABIA TRILLA, Miquel: Pinza para una prensa de estampación con sistema transfer, que comprende unos brazos (3a,3b) de sujeción de una chapa a estampar y un cuerpo de soporte que está […]

Aparato y métodos para la manipulación y soporte de paneles, del 10 de Agosto de 2016, de BAE SYSTEMS PLC: Un método de manipulación y soporte de un panel para un barco, que incluye los pasos de: proporcionar un soporte para piezas de trabajo que tiene una superficie […]

Dispositivo de transporte, del 17 de Diciembre de 2014, de KUKA SYSTEMS GMBH: Dispositivo de transporte para piezas de trabajo , en particular piezas de chapa, entre depósitos o dispositivos de procesamiento contiguos, […]

Dispositivo de transporte, del 17 de Diciembre de 2014, de KUKA SYSTEMS GMBH: Dispositivo de transporte para piezas de trabajo , en particular piezas de chapa, entre depósitos o dispositivos de procesamiento contiguos, […]

Prensa dobladora con dispositivo de alimentación y procedimiento para su utilización, del 19 de Marzo de 2013, de Trumpf Maschinen Austria GmbH & CO. KG: Instalación de producción para el conformado por doblado de placas o piezas , con una prensa dobladora ,con una viga de mesa […]

Prensa dobladora con dispositivo de alimentación y procedimiento para su utilización, del 19 de Marzo de 2013, de Trumpf Maschinen Austria GmbH & CO. KG: Instalación de producción para el conformado por doblado de placas o piezas , con una prensa dobladora ,con una viga de mesa […]

DISPOSITIVO Y PROCEDIMIENTO PARA LA ORIENTACIÓN DE LA POSICIÓN DE PIEZAS DE FORMA DE PLACA, del 3 de Junio de 2011, de SCHULER AUTOMATION GMBH & CO. KG: Dispositivo para la orientación de la posición de piezas de forma de placa, en especial, pletinas de chapa metálica, con un dispositivo transportador […]

MAQUINA CON UN MANIPULADOR PARA PLACAS METALICAS, del 13 de Diciembre de 2010, de SALVAGNINI ITALIA S.P.A.: Combinación de una máquina de trabajo y un manipulador para una placa metálica, comprendiendo dicha máquina de trabajo un cabezal de operación […]

MAQUINA CON UN MANIPULADOR PARA PLACAS METALICAS, del 13 de Diciembre de 2010, de SALVAGNINI ITALIA S.P.A.: Combinación de una máquina de trabajo y un manipulador para una placa metálica, comprendiendo dicha máquina de trabajo un cabezal de operación […]

DISPOSITIVO PARA ALIMENTAR DE MODO INTERMITENTE UNA PRENSA CON UN PRODUCTO SEMIACABADO EN FORMA DE BANDA O DE ALAMBRE, del 7 de Enero de 2010, de BRUDERER AG: Dispositivo para alimentar de modo intermitente una prensa con un producto semiacabado en forma de banda o de alambre, con una pinza deslizante […]

DISPOSITIVO PARA ALIMENTAR DE MODO INTERMITENTE UNA PRENSA CON UN PRODUCTO SEMIACABADO EN FORMA DE BANDA O DE ALAMBRE, del 7 de Enero de 2010, de BRUDERER AG: Dispositivo para alimentar de modo intermitente una prensa con un producto semiacabado en forma de banda o de alambre, con una pinza deslizante […]