FORMACION DE LAMINAS DELGADAS USANDO UN SOPORTE POROSO.

Un procedimiento para formar una lámina delgada en un sustrato que comprende:

proporcionar un sustrato en una cámara;

formar una lámina de óxido en el sustrato en la cámara;

insertar un material compuesto que comprende un soporte poroso y un material anfifílico de silsesquioxano poliédrico oligomérico en la cámara, en donde el soporte poroso comprende un metal y comprende poros de un tamaño de poros promedio alrededor de 1 micrómetro a alrededor de 1000 micrómetros;

ajustar en la cámara al menos una temperatura del material compuesto de alrededor de 50 a alrededor de 300ºC y una presión de alrededor de 0.000001 a alrededor de 760 torr para inducir una vaporización del material anfifílico de silsesquioxano poliédrico oligomérico; y

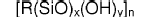

recuperar el sustrato con la lámina delgada encima, en dónde el silsesquioxano poliédrico oligomérico tiene la fórmula:

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US02/34033.

Solicitante: INNOVATION CHEMICAL TECHNOLOGIES, LTD.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 5144 PINCKNEY DRIVE, NORTH ROYALTON, OH 44133.

Inventor/es: ARORA,PRAMOD,K.

Fecha de Publicación: .

Fecha Concesión Europea: 23 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- B05D7/24C

- C03C17/00B

- C03C25/22 QUIMICA; METALURGIA. › C03 VIDRIO; LANA MINERAL O DE ESCORIA. › C03C COMPOSICIÓN QUÍMICA DE LOS VIDRIOS, VIDRIADOS O ESMALTES VÍTREOS; TRATAMIENTO DE LA SUPERFICIE DEL VIDRIO; TRATAMIENTO DE LA SUPERFICIE DE FIBRAS O FILAMENTOS DE VIDRIO, SUSTANCIAS INORGÁNICAS O ESCORIAS; UNIÓN DE VIDRIO A VIDRIO O A OTROS MATERIALES. › C03C 25/00 Tratamiento de la superficie de fibras o filamentos hechos a partir de vidrio, de minerales o de escorias. › Deposición en fase de vapor.

- C23C14/12 C […] › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Compuesto orgánico.

- C23C14/24A

Clasificación PCT:

- B05D7/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B05 PULVERIZACION O ATOMIZACION EN GENERAL; APLICACION DE MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL. › B05D PROCEDIMIENTOS PARA APLICAR MATERIALES FLUIDOS A SUPERFICIES, EN GENERAL (transporte de objetos en los baños de líquidos B65G, p. ej.. B65G 49/02). › B05D 7/00 Procedimientos, distintos al "flocage", especialmente adaptados para aplicar líquidos u otros materiales fluidos, a superficies especiales, o para aplicar líquidos u otros materiales fluidos, particulares. › para aplicar líquidos u otros materiales fluidos particulares.

- B32B3/00 B […] › B32 PRODUCTOS ESTRATIFICADOS. › B32B PRODUCTOS ESTRATIFICADOS, es decir, HECHOS DE VARIAS CAPAS DE FORMA PLANA O NO PLANA, p. ej. CELULAR O EN NIDO DE ABEJA. › Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad).

- B32B3/06 B32B […] › B32B 3/00 Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad). › para unir las capas; para sujetar el producto a algún otro elemento, p. ej. a un soporte.

- B32B3/26 B32B 3/00 […] › caracterizados por una capa continua cuyo perímetro de la sección recta tenga una forma especial; caracterizados por una capa que tiene cavidades o huecos internos (alveolos regulares B32B 3/12).

- C03C17/00 C03C […] › Tratamiento de la superficie del vidrio, p. ej. de vidrio desvitrificado, que no sea en forma de fibras o filamentos, por recubrimiento.

- C23C14/12 C23C 14/00 […] › Compuesto orgánico.

- C23C14/24 C23C 14/00 […] › Evaporación en vacío.

- C23C16/00 C23C […] › Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00).

- C23C28/00 C23C […] › Revestimiento para obtener al menos dos capas superpuestas, bien por procesos no previstos en uno solo de los grupos principales C23C 2/00 - C23C 26/00, bien por combinaciones de procesos previstos en las subclases C23C y C25D.

Clasificación antigua:

- B32B3/00 B32B […] › Productos estratificados caracterizados esencialmente por el hecho de que una de las capas tiene discontinuidades o rugosidades externas o internas, o bien que una de las capas es de forma no plana (capas de fibras o filamentos B32B 5/02; capas de partículas B32B 5/16; capas de estructura esponjosa B32B 5/18 ); Productos estratificados caracterizados esencialmente por particularidades de forma (B32B 1/00 tiene prioridad).

- B32B3/06 B32B 3/00 […] › para unir las capas; para sujetar el producto a algún otro elemento, p. ej. a un soporte.

- B32B3/26 B32B 3/00 […] › caracterizados por una capa continua cuyo perímetro de la sección recta tenga una forma especial; caracterizados por una capa que tiene cavidades o huecos internos (alveolos regulares B32B 3/12).

- C23C16/00 C23C […] › Revestimiento químico por descomposición de compuestos gaseosos, no quedando productos de reacción del material de la superficie en el revestimiento, es decir, procesos de deposición química en fase vapor (pulverización catódica reactiva o evaporación reactiva en vacío C23C 14/00).

Fragmento de la descripción:

Formación de láminas delgadas usando un soporte poroso.

Campo de la invención

La presente invención se refiere en general a un método para formar láminas delgadas. En particular, la presente invención se refiere a la formación de una lámina delgada de alta calidad en un sustrato usando un soporte poroso.

Fondo de la invención

Se usan moléculas polimerizables anfifílicas y silanos alkílicos hidrolizables para formar láminas delgadas sobre diversos superficies. Láminas delgadas tienen aplicaciones útiles nombrables y diversos. Por ejemplo, se puede formar una lámina delgada en una lente para resistencia a arañazos o en un metal para protección de corrosión.

Es difícil de formar una lámina delgada directamente en una lente, por esto al principio una capa de dióxido de silicio es formada en un ambiente anhídrico en una primera cámara. La lente cubierta de sílice es transportada entonces a una segunda cámara para depositar la lámina de moléculas anfifilas. Durante el transporte la lente cubierta de sílice está expuesta a vapor de agua en el aire que hidroliza la superficie y permite una siguiente adhesión fuerte entre las moléculas anfifílicas y la lente. Formar la lámina delgada anfifílica en la misma cámara como la capa de sílice lleva a la corrosión del interior de la cámara, esta contaminación de la cámara impidiendo el uso repetitivo de la cámara para este proceso de dos pasos sin una limpieza minuciosa, y a una formación indeseable de una lámina sucia difícil de limpiar en el interior de la cámara. No obstante, el requisito de dos cámaras puede ser incómodo en unos casos.

Al formar una lámina delgada en un sustrato un material laminante es típicamente disuelto en un disolvente. La mezcla de disolvente/material laminante es entonces puesta en contacto con un sustrato. Un problema con la formación de una lámina por esta manera es que el disolvente típicamente es tóxico y puede ser peligroso por siendo inflamable. En otras palabras, el uso de disolventes que pueden disolver materiales laminantes puede causar indeseadamente serias preocupaciones por la salud y el ambiente. La eliminación de los disolventes es un serio problema ambiental, especialmente en el caso de disolventes a base de petróleo y organohalogenados.

De más, el uso de tales disolventes lleva a la producción de gas clorhídrico como subproducto que crea adicionalmente serios problemas de salud, menos que un absorbente neutralizante sea usado y apropiadamente eliminado según los reglamentos EPA y OSHA. Uso y eliminación apropiada es muy difícil en un ambiente de trabajo, especialmente porque un operador tiene que mantener registro de tal uso. Por ende, cada operador y laboratorio puede requerir monitores de gases tóxicos o emplear máscaras de vapor que son incómodas para el operador.

Un desarrollo recién en el campo de la formación de láminas delgadas es el el uso de una ampolla para entregar el material laminante a un sustrato. Usando un proceso de recubrimiento en fase de vapor se pone una ampolla conteniendo el material laminante en una cámara de vacío junto con el sustrato. Después de la formación de un vacío la ampolla se rompe y libera el material laminante que vaporiza y pasa a formar una lámina en el sustrato. La ampolla es un vehículo fácil de manejar y cómodo para cargar la cámara con un material laminante. Sin embargo, existen varios problemas con el uso de una ampolla en esta manera.

En primer lugar, cuando la ampolla se rompe y libera el material laminante el vidrio roto puede dañar el sustrato. A causa de diferencias en la presión entre el interior de la ampolla y la cámara de vacío la ampolla se rompe con una fuerza no deseada lanzando piezas de vidrio a lo largo de la cámara. Un problema pariente es que el material laminante indeseadamente forma entonces una lámina sobre las piezas de vidrio roto adicionalmente al sustrato, así reduciendo la cantidad de material laminante destinado para el sustrato.

En segundo lugar, cuando la ampolla se rompe con mucha fuerza el material laminante tiene la tendencia de chorrear lo que lleva a una lámina non- uniforme en el sustrato. La imposibilidad de controlar la liberación del material laminante crea la necesidad para inspectar y limpiar frecuentemente los sustratos laminados.

Resumen de la invención

La invención se refiere a un procedimiento de formar una lámina delgada en un sustrato que comprende:

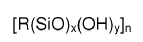

Ya que se usa el soporte poroso para entregar el material anfifílico a la cámara el daño a los sustratos es mitigado mientras la distribución uniforme del vapor de material anfifílico es facilitado. Además el soporte poroso mitiga el salpicar ya que el material anfifílico está vaporizado. Menos salpicar lleva a menos desecho.

Como resultado la lámina delgada formada en el sustrato usando el material compuesto de un soporte poroso impregnado con las moléculas anfifílicas es de naturaleza continua. Agujeritos y otros defectos laminares frecuentemente observados en láminas delgadas producidas convencionalmente están minimizados y/o eliminados.

Al usar el material poliédrico oligomérico silsesquioxano anfifílico no es necesario de exponer el sustrato a vapor de agua en el caso que se usa una laminación con sílice (u otro tipo de laminación con óxido de metal) para mejorar la adhesión. Como resultado la formación de sílice y de la lámina delgada anfifílica puede ser realizada en una sola cámara, así simplificando el proceso.

Breve resumen de los dibujos

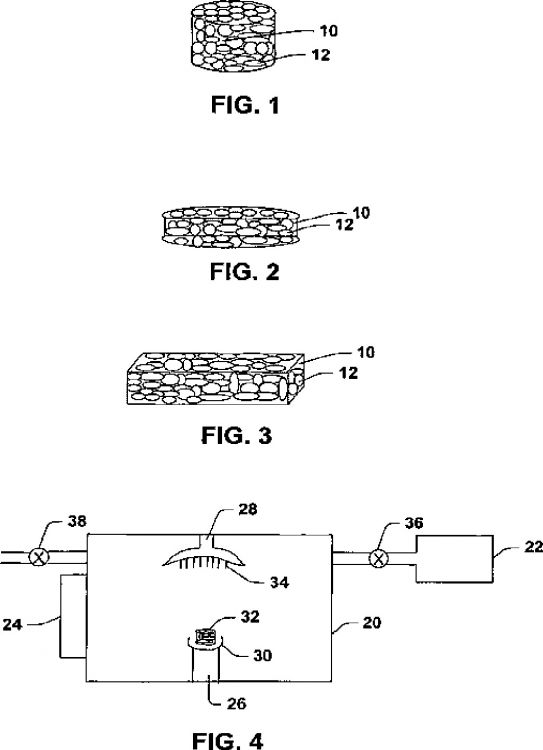

Figura 1 es una ilustración de un material compuesto para formar láminas delgadas.

Figura 2 es una ilustración de un material compuesto para formar láminas delgadas.

Figura 3 es una ilustración de un material compuesto para formar láminas delgadas.

Figura 4 es una vista esquemática de un sistema para formar láminas delgadas.

Descripción detallada de la invención

Usando un material compuesto conteniendo un soporte poroso y un material anfifílico láminas delgadas uniformes y continuadas pueden ser formadas con eficiencia en sustratos sin dañar los sustratos. El soporte poroso, similar a una esponja metálica en unos casos, constituye un vehículo ventajoso para facilitar la deposición vapórica de una lámina delgada hecha de un material anfifílico.

Moléculas anfifílicas tienen la capacidad intrínseca de auto-ensamblaje y/o de auto-polimerización en una lámina delgada. Típicamente las moléculas anfifílicas tienen grupos cabeceros y caudales (los caudales son grupos non-reactivos no-polares y los cabeceros son grupos reactivos polares). Las moléculas anfifílicas contienen en general moléculas anfifílicas polimerizables, silanos alquilos hidrolizables, silanos perhaloalquilos hidrolizables, clorosilanos, polisiloxanos, silazanos alquilos, silazanos perfluoroalquilos, disilazanos y silsesquioxanos.

El grupo o grupo funcional del anfifílico puede ser un ácido carboxílico, alcohol, tiol, amina primaria, secundaria y terciaria, cianuro, derivado de silano, fosfonato, sulfonato y semejantes. El grupo o grupo funcional no-polar incluye sobre todo grupos alquilos, grupos perfluoroalquilos, grupos éter alquilos y grupos éter perfluoroalquilos. Estos grupos...

Reivindicaciones:

1. Un procedimiento para formar una lámina delgada en un sustrato que comprende:

2. El procedimiento de reivindicación 1, donde el material anfifílico de silsesquioxano poliédrico oligomérico comprende al menos uno elegido entre el grupo que consiste de poly(silsesquioxano p-hidroxibenzóico); poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano metoxibenzóico); poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano t-butílico); poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano ciclohexílico; poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano fenílico); poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano bicicloheptílico); poly(silsesquioxano p-hidroxifeniletílico); poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano p-hidroxi-a-metilbenzóico); poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano metoxibenzóico); poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano t-butílico); poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano ciclohexílico; poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano fenílico); poly(silsesquioxano p-hidroxifeniletílico-co-silsesquioxano bicicloheptílico); poly(silsesquioxano p-hidroxi-a-metilbenzóico); poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano p-hidroxibenzóico); poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano metoxibenzóico); poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano t-butílico); poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano ciclohexílico; poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano fenílico); poly(silsesquioxano p-hidroxi-a-metilbenzóico-co-silsesquioxano bicicloheptílico); y poly(silsesquioxano p-hidroxibenzóico-co-silsesquioxano p-hidroxifeniletílico.

3. El procedimiento de reivindicación 1 o 2, donde la lámina delgada es formada con una velocidad de alrededor de 0.001 nm/sec o más y alrededor de 1 nm/sec o menos.

4. El procedimiento de cualquiera de las reivindicaciones 1-3, donde el metal comprende al menos uno elegido entre el grupo que consiste de aluminio, latón, bronce, cromo, cobre, oro, hierro, níquel, paladio, platino, plata, acero inoxidable, estaño, titanio, tungsteno, zinc y zirconio.

5. El procedimiento de cualquiera de las reivindicaciones 1-4, donde el material compuesto comprende además al menos uno de un disolvente orgánico no- polar, un catalizador laminante y un apagador.

6. El procedimiento de cualquiera de las reivindicaciones 1-5, donde el sustrato comprende al menos uno de vidrio, vidrio con un recubrimiento antireflexivo encima, sílice, óxido de germanio, cerámica, porcelana, fibra óptica, metal, plástico termoestable y termoplástico.

7. El procedimiento de cualquiera de las reivindicaciones 1-6, donde el soporte poroso comprende poros de un tamaño de poros promedio de alrededor de 5 micrómetros a alrededor de 500 micrómetros.

8. El procedimiento de cualquiera de las reivindicaciones 1-7, donde el soporte poroso tiene una porosidad tal que absorbe de alrededor de 0.001 g a alrededor de 5 g del material anfifílico de silsesquioxano poliédrico oligomérico por cm3 del soporte poroso.

9. El procedimiento de cualquiera de las reivindicaciones 1-8, donde la presión está ajustada de alrededor de 0.00001 a alrededor de 200 torr.

10. El procedimiento de cualquiera de las reivindicaciones 1-9, donde la lámina delgada tiene una espesura de alrededor de 1 nm a alrededor de 250 nm.

Patentes similares o relacionadas:

Tratamiento de superficies de acero, del 7 de Diciembre de 2015, de WACKER CHEMIE AG: Uso de alcoxisilanos alfa-aminofuncionales para el tratamiento de superficies de acero con contenido en fósforo que son expuestas seguidamente […]

Máquina para revestir un artículo óptico con una composición de revestimiento antisuciedad y procedimiento para utilizar la máquina, del 5 de Marzo de 2014, de ESSILOR INTERNATIONAL COMPAGNIE GENERALE D'OPTIQUE: Máquina para revestir un artículo óptico con una composición de revestimiento antisuciedad, que comprende: - una cámara de vacío que presenta […]

UN LAMINADO Y CAPA COMPUESTA QUE COMPRENDEN UN SUSTRATO Y UN REVESTIMIENTO, Y UN PROCEDIMIENTO Y APARATO PARA LA PREPARACIÓN DE LOS MISMOS, del 12 de Marzo de 2012, de DSM IP ASSETS B.V.: Laminado que comprende una capa de sustrato y una película de plástico y, entremedias, una capa de triazina cristalina y una capa de metal o de óxido de metal, teniendo […]

AGENTE PARA LA OBTENCION DE RECUBRIMIENTOS REPELENTES CONTRA EL AGUA SOBRE SUBSTRATOS OPTICOS., del 16 de Mayo de 2006, de MERCK PATENT GMBH: AGENTE PARA LA PREPARACION DE RECUBRIMIENTOS HIDROFOBICOS SOBRE SUSTRATOS OPTICOS, QUE COMPRENDEN UN CUERPO DE MOLDEO ELECTROCONDUCTOR POROSO […]

UN MATERIAL COMPUESTO QUE COMPRENDE UN SUSTRATO CON UNA CAPA BARRERA., del 1 de Mayo de 2004, de DSM N.V.: Un material compuesto, obtenible por el procedimiento de una cualquiera de las reivindicaciones 7-10, que comprende un sustrato y una capa […]

OBTENCION DE REVESTIMIENTOS HIDROFOBOS SOBRE SUBSTRATOS OPTICOS., del 16 de Noviembre de 2002, de MERCK PATENT GMBH: LA INVENCION TRATA DE UN COMPUESTO Y PROCEDIMIENTO PARA LA OBTENCION DE RECUBRIMIENTOS HIDROFUGOS SOBRE SUSTRATOS OPTICOS. SE COLOCAN SOBRE LOS SUSTRATOS COMPUESTOS […]

PROCEDIMIENTO PARA EL DEPOSITO DE UNA CAPA DELGADA SOBRE UNA SUPERFICIE DE UN SUBSTRATO DE MATERIA PLASTICA., del 16 de Mayo de 2002, de ELF ATOCHEM S.A.: LA INVENCION SE REFIERE A UN PROCESO DE DEPOSITO POR POLIMERIZACION-PLASMA DE UNA CAPA O DE UNA PELICULA PROTECTORA SOBRE LA SUPERFICIE DE UN SUSTRATO DE MATERIA PLASTICA. COMPRENDE […]

UN MATERIAL COMPUESTO QUE COMPRENDE UN SUSTRATO Y UNA CAPA BARRERA APLICADA AL SUSTRATO, del 12 de Mayo de 2009, de DSM N.V.: Material compuesto que comprende un sustrato, una capa barrera intermedia sobre el sustrato, y una capa de recubrimiento encima de la capa barrera, caracterizado […]