ELECTRODO PARA TRATAMIENTO SUPERFICIAL POR DESCARGA ELECTRICA, PROCEDIMIENTO DE TRATAMIENTO SUPERFICIAL POR DESCARGA ELECTRICA Y APARATO DE TRATAMIENTO SUPERFICIAL POR DESCARGA ELECTRICA.

Un electrodo para un tratamiento superficial por descarga eléctrica,

siendo el electrodo un compacto verde fabricado mediante el moldeo de polvos metálicos o polvos de compuestos metálicos y siendo utilizado para un tratamiento superficial por descarga eléctrica en el que se genera una descarga eléctrica por impulsos entre el electrodo y una pieza a trabajar en un fluido dieléctrico para formar, mediante la energía de la descarga eléctrica sobre la superficie de la pieza a trabajar, un revestimiento de un material del electrodo o de una sustancia que se genera mediante una reacción del electrodo debido a la energía de la descarga eléctrica, en el que el electrodo contiene un 40% en volumen, o más, de material metálico que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo, y en el que el material metálico que no está carbonizado o es de carbonización difícil consiste en Co, Ni o Fe o una combinación de los mismos

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/JP2003/009687.

Solicitante: MITSUBISHI DENKI KABUSHIKI KAISHA

IHI CORPORATION.

Nacionalidad solicitante: Japón.

Dirección: 7-3, MARUNOUCHI 2-CHOME,CHIYODA-KU TOKYO 100-8310.

Inventor/es: GOTO,AKIHIRO MITSUBISHI DENKI KABUSHIKI KAISHA, AKIYOSHI,MASAO MITSUBISHI DENKI KABUSHIKI KAISHA, OCHIAI,HIROYUKI, WATANABE,MITSUTOSHI.

Fecha de Publicación: .

Fecha Concesión Europea: 21 de Julio de 2010.

Clasificación Internacional de Patentes:

- C23C26/00 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › Revestimientos no previstos por los grupos C23C 2/00 - C23C 24/00.

Clasificación PCT:

- C23C26/00 C23C […] › Revestimientos no previstos por los grupos C23C 2/00 - C23C 24/00.

Clasificación antigua:

- C23C26/00 C23C […] › Revestimientos no previstos por los grupos C23C 2/00 - C23C 24/00.

Fragmento de la descripción:

CAMPO TÉCNICO

La presente invención versa acerca de un electrodo para un tratamiento superficial por descarga eléctrica, un procedimiento de tratamiento superficial por descarga eléctrica, y un aparato de tratamiento superficial por descarga eléctrica. El electrodo es un compacto verde y similar formado al moldear por compresión polvos metálicos, polvos de compuestos metálicos,

o polvos cerámicos. Se genera una descarga eléctrica por impulsos entre el electrodo y una pieza a trabajar, y, un revestimiento del material del electrodo está formado en la superficie de la pieza a trabajar, o se forma un revestimiento de una sustancia que está generada debido a una reacción debida a la energía de la descarga eléctrica del material del electrodo en la superficie de la pieza a trabajar utilizando la energía de la descarga.

TÉCNICA ANTECEDENTE

Se conoce una técnica para mejorar la resistencia a la corrosión y la resistencia a la abrasión de un material metálico al revestir la superficie del material metálico por medio de una mecanización por descarga eléctrica en líquido. A continuación se describe una técnica tal.

Por ejemplo, se da a conocer el siguiente procedimiento (véase la bibliografía 1 de patente). En el procedimiento, se utiliza un electrodo formado mediante moldear por compresión una mezcla de polvo de WC (carburo de tungsteno) y de polvo de Co para depositar el material del electrodo en la pieza a trabajar mediante una descarga eléctrica por impulsos en líquido, entonces se lleva a cabo un mecanizado por descarga de refundición utilizando otro electrodo (por ejemplo, un electrodo de cobre o un electrodo de grafito) para obtener una película con una mayor dureza y una mayor adhesión. En otras palabras, se deposita WC-Co sobre la pieza a trabajar (metal base S50C que es un tipo de acero prescrito por el estándar industrial japonés JIS G 4051) utilizando un electrodo de una mezcla de compacto verde de WC-Co al llevar a cabo la mecanización por descarga en líquido (mecanización primaria), la mecanización por refundición (mecanización secundaria) subsiguiente se lleva a cabo utilizando un electrodo, tal como un electrodo de cobre, que no se consume muy rápidamente. Como resultado, la estructura depositada tenía una dureza baja (dureza Vickers Hv) de aproximadamente Hv = 1410 y había muchos vacíos al finalizar la mecanización primaria; sin embargo, los vacíos en el revestimiento desaparecieron y la dureza mejoró hasta Hv = 1750 después de que se llevó a cabo la mecanización de refundición como la mecanización secundaria. Por lo tanto, se puede obtener un revestimiento duro con una adhesión fuerte a la pieza a trabajar, que es acero, cuando se utiliza el procedimiento mencionado anteriormente.

Sin embargo, con el procedimiento mencionado anteriormente, es difícil formar un revestimiento que tiene una adhesión fuerte a la superficie del material sinterizado, tal como carburo cementado como una pieza a trabajar. En este sentido, se confirmó con la investigación llevada a cabo por los inventores de la presente invención que era posible formar un revestimiento duro y robusto sobre la superficie de la pieza metálica a trabajar sin llevar a cabo la etapa de refundición, si se genera una descarga eléctrica entre la pieza a trabajar y un electrodo de tal material como Ti que forma un carburo duro. El revestimiento duro y robusto está formado debido a la generación de TiC como resultado de la reacción entre el material del electrodo, que está desgastado mediante descarga eléctrica, y carbono C que es un componente del fluido dieléctrico.

Además, se da a conocer una técnica en la que se genera una descarga eléctrica entre un electrodo de un compacto verde de hidruro metálico, tal como TiH2 (hidruro de titanio), y una pieza a trabajar para formar más rápidamente un revestimiento duro que tenga una mayor adhesión que cuando se utiliza un material tal como Ti (véase la bibliografía 2 de patente). Además, se da a conocer una técnica para formar rápidamente un revestimiento duro que tiene diversas características tales como una dureza elevada y una resistencia elevada a la abrasión al generar una descarga eléctrica entre una pieza a trabajar y un electrodo de compacto verde compuesto de hidruro tal como TiH2 (hidruro de titanio) con el que se mezclan distintos metales

o cerámicas.

Además, existe una revelación de otra técnica que enseña que es posible producir un electrodo más robusto solo al llevar a cabo una sinterización preliminar (véase la bibliografía 3 de patente). Es decir, al fabricar un electrodo compuesto de una mezcla de polvo de WC y polvo de Co, se puede fabricar el compacto verde simplemente al mezclar polvo de WC con polvo de Co y mediante moldeo por compresión; sin embargo, si se lleva a cabo el moldeo por compresión después de que se añade cera a los polvos, el moldeo por compresión del compacto verde se vuelve más sencillo y más eficaz. Sin embargo, cuando se añade la cera y si permanece una gran cantidad de cera en el electrodo, la resistencia eléctrica del electrodo aumenta debido a que la cera es dieléctrica, lo que tiene como resultado un rendimiento deficiente de la descarga eléctrica. Por lo tanto, se elimina la cera del electrodo al calentar el electrodo de compacto verde en un horno de vacío. Al eliminar la cera, es necesario mantener la temperatura de calentamiento superior a la temperatura de fusión de la cera e inferior a la temperatura a la que la cera se descompone y se vuelve hollín; debido a que no se eliminará la cera del electrodo si la temperatura de calentamiento es demasiado baja, y la pureza del electrodo se degrada si la cerca se convierte en hollín debido a que la temperatura de calentamiento es demasiado elevada. Además, el compacto verde se calienta en el horno de vacío por medio de una bobina de alta frecuencia y similar, de forma que el compacto verde tiene suficiente resistencia, de forma que soporte un mecanizado mientras que evita que el compacto verde se vuelva demasiado duro (a esto se le denomina un estado de sinterización preliminar), en otras palabras, se calienta el compacto verde hasta que el compacto se vuelve tan duro como, por ejemplo, la tiza. La unión entre los carburos en las partes de contacto prosigue de forma interactiva, en el estado de sinterización preliminar; sin embargo, la fuerza de la unión es débil debido a que la temperatura de sinterización es menor que la temperatura requerida para la sinterización estándar. Se ha descubierto que es posible formar un revestimiento homogéneo densamente empaquetado si se lleva a cabo el tratamiento superficial por descarga eléctrica utilizando el electrodo obtenido de esta forma.

Cada una de las técnicas convencionales mencionadas anteriormente tiene características en cuanto a dureza y adhesión del revestimiento, de resistencia a la abrasión y de rapidez en la formación del revestimiento, y, densidad y homogeneidad del revestimiento; sin embargo, con respecto al grosor del revestimiento, no es suficiente ninguna técnica convencional, dejando, por lo tanto, lugar para la mejora.

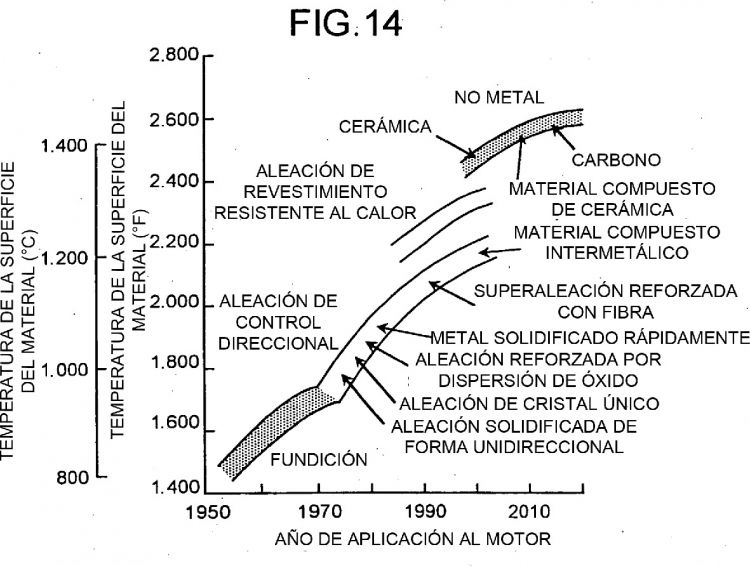

Se conocen las técnicas generales denominadas soldadura y revestimiento por pulverización térmica para acumular un revestimiento grueso. La soldadura (aquí se hace referencia a una acumulación de soldadura) es una técnica de dejar que se funda el material de la varilla para soldar y se adhiera a la pieza a trabajar por medio de una descarga eléctrica entre la pieza a trabajar y la varilla para soldar. El revestimiento por pulverización térmica es una técnica de fundición del material metálico y de pulverización del material fundido sobre la pieza a trabajar para formar un revestimiento. Dado que cualquiera de los procedimientos es una tarea manual que requiere aptitudes, lo que hace que sea difícil establecer una línea continua de producción, ambos procedimientos tienen un inconveniente de tener un coste elevado de producción. Además, especialmente dado que la soldadura es un procedimiento en el que el calor entra en la pieza a trabajar de forma convergente, cuando se trata con materiales delgados o materiales frágiles tales como una aleación de cristal y una aleación de control direccional, tal como una aleación solidificada de forma unidireccional, se producen fisuras fácilmente y se reduce el rendimiento.

Bibliografía 1 de patente

solicitud de patente japonesa expuesta al público nº H5-148615

Bibliografía 2 de patente solicitud de patente japonesa expuesta al público nº H9-192937

Bibliografía...

Reivindicaciones:

1. Un electrodo para un tratamiento superficial por descarga eléctrica, siendo el electrodo un compacto verde fabricado mediante el moldeo de polvos metálicos o polvos de compuestos metálicos y siendo utilizado para un tratamiento superficial por descarga eléctrica en el que se genera una descarga eléctrica por impulsos entre el electrodo y una pieza a trabajar en un fluido dieléctrico para formar, mediante la energía de la descarga eléctrica sobre la superficie de la pieza a trabajar, un revestimiento de un material del electrodo o de una sustancia que se genera mediante una reacción del electrodo debido a la energía de la descarga eléctrica, en el que el electrodo contiene un 40% en volumen, o más, de material metálico que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo, y en el que el material metálico que no está carbonizado o es de carbonización difícil consiste en Co, Ni o Fe o una combinación de los mismos.

2. Un electrodo para un tratamiento superficial por descarga eléctrica, siendo el electrodo un compacto verde fabricado mediante el moldeo de polvos metálicos o polvos de compuestos metálicos y siendo utilizado para un tratamiento superficial por descarga eléctrica en el que se genera una descarga eléctrica por impulsos entre el electrodo y una pieza a trabajar en un fluido dieléctrico para formar, mediante la energía de la descarga eléctrica sobre la superficie de la pieza a trabajar, un revestimiento de un material del electrodo o de una sustancia que se genera mediante una reacción del electrodo debido a la energía de la descarga eléctrica, en el que el electrodo está fabricado de un polvo de un material de aleación que está aleado al mezclar un polvo que consiste en Co y/o Ni, y/o Fe con el polvo del material de aleación, en el que el material de aleación contiene un 40% en volumen, o más, del material metálico de Co y/o de Ni y/o de Fe que consiste en Co, Ni o Fe o una combinación de los mismos, que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo.

3. El electrodo para un tratamiento superficial por descarga eléctrica según la reivindicación 2, en el que el material de aleación es una aleación de Co que contiene Cr, Ni y W, siendo el Co un componente principal; una aleación de Co que contiene Mo, Cr y Si, siendo Co un componente principal; una aleación de Ni que contiene Cr, y Fe, siendo Ni un componente principal; una aleación de Ni que contiene Cr, Mo y Ta, siendo

Ni un componente principal; o una aleación de Fe que contiene Cr, Ni, Mo, (Nb + Ta), Ti y Al, siendo Fe un componente principal.

4. Un procedimiento de un tratamiento superficial por descarga eléctrica, que comprende:

generar una descarga eléctrica por impulsos en un fluido dieléctrico entre un electrodo de compacto verde y una pieza a trabajar, estando fabricado el electrodo mediante un moldeo por compresión de un polvo metálico o polvos de compuestos metálicos; y formar un revestimiento que contiene un carburo y un componente metálico no carbonizado en una relación predeterminada en base a los materiales suministrados del electrodo de compacto verde en una superficie de la pieza a trabajar utilizando una energía de la descarga eléctrica, en el que se forma el revestimiento sobre la superficie de la pieza a trabajar al dejar que se descargue el electrodo que contiene un 40% en volumen o más de material metálico que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo, y el material metálico que no está carbonizado o es de carbonización difícil consiste en Co, Ni o Fe, o una combinación de los mismos.

5. El procedimiento de un tratamiento superficial por descarga eléctrica según la reivindicación 4, en el que el material de la pieza a trabajar es una aleación de control direccional, tal como una aleación de cristal único o una aleación solidificada de forma unidireccional.

6. Un procedimiento de un tratamiento superficial por descarga eléctrica de uso de un electrodo que es un compacto verde fabricado mediante el moldeo de polvos metálicos

o polvos de compuestos metálicos para un tratamiento superficial por descarga eléctrica en el que se genera una descarga eléctrica por impulsos entre el electrodo y una pieza a trabajar en un fluido dieléctrico para formar, mediante la energía de la descarga eléctrica sobre la superficie de la pieza a trabajar, un revestimiento de un material del electrodo o de una sustancia que se genera mediante una reacción del electrodo debido a la energía de la descarga eléctrica, en el que el revestimiento está formado utilizando un electrodo fabricado de un polvo de un material de aleación que está aleado mezclando un polvo que consiste en Co y/o Ni y/o Fe con el polvo del material de aleación, en el que el material de aleación contiene un 40% en volumen o más del material metálico de Co y/o de Ni y/o de Fe que consiste en Co, Ni, o Fe o una combinación de los mismos, que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo.

7. El procedimiento del tratamiento superficial por descarga eléctrica según la reivindicación 6, en el que el material de la pieza a trabajar es una aleación de control direccional, tal como una aleación de cristal único o una aleación solidificada de forma unidireccional.

8. El procedimiento del tratamiento superficial por descarga eléctrica según la reivindicación 6, en el que el material de aleación es una aleación de Co que contiene Cr, Ni y W, siendo Co un componente principal; una aleación de Co que contiene Mo, Cr y Si, siendo Co un componente principal; una aleación de Ni que contiene Cr, y Fe, siendo Ni un componente principal; una aleación de Ni que contiene Cr, Mo y Ta, siendo Ni un componente principal; y una aleación de Fe que contiene Cr, Ni, Mo, (Nb + Ta), Ti y Al, siendo Fe un componente principal.

9. Un aparato para un tratamiento superficial por descarga eléctrica, que comprende:

un electrodo (203; 1202) de un compacto verde fabricado mediante el moldeo de polvos que contienen un 40% en volumen o más de material metálico que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo, en el que el material metálico que no está carbonizado o es de carbonización difícil consiste en Co, Ni o Fe o una combinación de los mismos, una unidad (208; 1208) de suministro de fluido dieléctrico para sumergir el electrodo (203; 1202) y una pieza (204; 1203) a trabajar en el fluido dieléctrico (205; 1204) o que suministra el fluido dieléctrico (205; 1204) entre el electrodo (203; 1202) y la pieza (204; 1203) a trabajar; y una unidad (206; 1205) de fuente de alimentación que genera una descarga eléctrica por impulsos al aplicar tensión entre el electrodo (203; 1202) y la pieza (204; 1203) a trabajar.

10. Un aparato para un tratamiento superficial por descarga eléctrica, que comprende:

un electrodo (203; 1202) de un compacto verde fabricado de un polvo de un material de aleación que está aleado al mezclar un polvo que contiene Co y/o Ni y/o Fe con el polvo del material de aleación, en el que el material de aleación contiene un 40% en volumen o más del material metálico que consiste en Co, Ni o Fe o una combinación de los mismos, que no está carbonizado o es de carbonización difícil en comparación con el otro material del electrodo; una unidad (208; 1208) de suministro de fluido dieléctrico para sumergir el electrodo (203; 1202) y una pieza (204; 1203) a trabajar en el fluido dieléctrico (205; 1204) o que suministra el fluido dieléctrico (205; 1204) entre el electrodo (203; 1202) y la pieza (204; 1203) a trabajar; y una unidad (206; 1205) de fuente de alimentación que genera una descarga eléctrica por impulsos al aplicar tensión entre el electrodo (203; 1202) y la pieza (204; 1203) a trabajar.

11. El aparato para un tratamiento superficial por descarga eléctrica según la reivindicación 10, en el que el material de aleación es una aleación de Co que contiene Cr, Ni y W, siendo Co un componente principal; una aleación de Co que contiene Mo, Cr, y Si, siendo Co un componente principal; una aleación de Ni que contiene Cr y Fe, siendo Ni un componente principal; una aleación de Ni que contiene Cr, Mo y Ta, siendo Ni un componente principal; o una aleación de Fe que contiene Cr, Ni, Mo, (Nb + Ta), Ti y Al, siendo Fe un componente principal.

Patentes similares o relacionadas:

Sustratos autolimpiables y métodos para su fabricación, del 15 de Julio de 2020, de Arconic Technologies LLC: Un método para proporcionar un producto autolimpiable, comprendiendo el método: (a) primero, producir un producto primero que tiene un brillo predeterminado, comprendiendo […]

Método de tratamiento de una superficie para proteger la misma, del 6 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un metodo para tratar un sustrato, que comprende: aplicar una capa de al menos un metal al sustrato de un componente sin ensamblar de una estructura […]

Un aparato, un método para establecer un patrón conductor en un sustrato aislante plano, el sustrato aislante plano y un conjunto de chips del mismo, del 25 de Diciembre de 2019, de STORA ENSO OYJ: Un aparato para proporcionar un patrón conductor sobre un sustrato aislante plano , por lo que el aparato comprende: - un primer módulo […]

Procedimiento para fabricar un elemento de conexión eléctrico, del 13 de Noviembre de 2019, de AUTO-KABEL MANAGEMENT GMBH: Procedimiento para fabricar un elemento de conexión eléctrico , que comnprende - proporcionar una primera pieza plana de un sustrato […]

Lámina de acero para calentamiento por radiación, método de fabricación de la misma, y producto procesado de acero que tiene una porción con diferente resistencia y método de fabricación del mismo, del 30 de Octubre de 2019, de NIPPON STEEL CORPORATION: superficie original de la lámina de acero, y una diferencia en la dureza Vickers entre la porción donde la reflectancia para la radiación radiante es reducida y la otra porción […]

Procedimiento de injerto orgánico localizado sin máscara sobre porciones conductoras o semiconductoras de superficies compuestas, del 17 de Julio de 2019, de COMMISSARIAT A L'ENERGIE ATOMIQUE ET AUX ENERGIES ALTERNATIVES: Procedimiento de injerto localizado sin máscara de moléculas orgánicas susceptibles de ser activadas eléctricamente sobre una superficie […]

Sustratos autolimpiables y métodos para su fabricación, del 19 de Junio de 2019, de Arconic Inc: Un método para proporcionar un producto en forma de lámina de aluminio autolimpiable coloreado, comprendiendo el método: (a) primero, producir un producto en forma de lámina […]

Deposición de nanopartículas discretas sobre una superficie nanoestructurada de un implante, del 22 de Mayo de 2019, de Biomet 3i, LLC: Un método para formar un implante para ser implantado en un hueso vivo, el método que comprende los actos de: hacer áspera al menos una […]