DISPOSICION DE REVESTIMIENTO AL VACIO.

Una instalación de revestimiento al vacío (1), que incluye una cámara de revestimiento al vacío (2),

varios rodillos de transporte (6 - 9, 99 - 101) dispuestos en paralelo entre sí, rotatorios y dispuestos dentro de la cámara de revestimiento al vacío (2), para el transporte de un sustrato de superficie extensa (11), caracterizada por: un accionamiento (10, 30 - 33) dispuesto fuera de la cámara de revestimiento al vacío (2), como mínimo un acoplamiento magnético (45, 46, 70) entre el accionamiento y como mínimo un rodillo de transporte (6)

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E06012805.

Solicitante: APPLIED MATERIALS GMBH & CO. KG.

Nacionalidad solicitante: Alemania.

Dirección: SIEMENSSTRASSE 100,63755 ALZENAU.

Inventor/es: HENRICH, JURGEN, SAUER, ANDREAS, WURSTER,HARALD, HABERKORN,EDGAR.

Fecha de Publicación: .

Fecha Solicitud PCT: 22 de Junio de 2006.

Fecha Concesión Europea: 29 de Julio de 2009.

Clasificación Internacional de Patentes:

- C23C14/34B

- C23C14/56 QUIMICA; METALURGIA. › C23 REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO QUIMICO DE LA SUPERFICIE; TRATAMIENTO DE DIFUSION DE MATERIALES METALICOS; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL; MEDIOS PARA IMPEDIR LA CORROSION DE MATERIALES METALICOS, LAS INCRUSTACIONES, EN GENERAL. › C23C REVESTIMIENTO DE MATERIALES METALICOS; REVESTIMIENTO DE MATERIALES CON MATERIALES METALICOS; TRATAMIENTO DE MATERIALES METALICOS POR DIFUSION EN LA SUPERFICIE, POR CONVERSION QUIMICA O SUSTITUCION; REVESTIMIENTO POR EVAPORACION EN VACIO, POR PULVERIZACION CATODICA, POR IMPLANTACION DE IONES O POR DEPOSICION QUIMICA EN FASE VAPOR, EN GENERAL (fabricación de productos revestidos de metal por extrusión B21C 23/22; revestimiento metálico por unión de objetos con capas preexistentes, ver las clases apropiadas, p. ej. B21D 39/00, B23K; metalización del vidrio C03C; metalización de piedras artificiales, cerámicas o piedras naturales C04B 41/00; esmaltado o vidriado de metales C23D; tratamiento de superficies metálicas o revestimiento de metales mediante electrolisis o electroforesis C25D; crecimiento de monocristales C30B; mediante metalización de textiles D06M 11/83; decoración de textiles por metalización localizada D06Q 1/04). › C23C 14/00 Revestimiento por evaporación en vacío, pulverización catódica o implantación de iones del material que constituye el revestimiento. › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

- C23C14/56D

Clasificación PCT:

- C23C14/56 C23C 14/00 […] › Aparatos especialmente adaptados al revestimiento en continuo; Dispositivos para mantener el vacío, p. ej. cierre estanco.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Disposición de revestimiento al vacío.

La invención se refiere a una instalación de revestimiento al vacío conforme a los conceptos generales de las reivindicaciones de patente 1 o 2.

En instalaciones de revestimiento al vacío tiene lugar el revestimiento de un sustrato mediante la eyección de partículas de un material deseado (target), las cuales se mueven en dirección al sustrato, donde se depositan. A fin de obtener un revestimiento uniforme del sustrato, el sustrato y el target llevan a cabo un movimiento relativo entre sí, moviéndose preferentemente el sustrato frente al target.

Para ello se mueve el sustrato mediante un dispositivo de transporte especial.

Si se debe recubrir un sustrato de gran superficie y básicamente rígido, p. ej. cristal arquitectónico, con frecuencia se utiliza un sistema de transporte formado por varios rodillos de transporte dispuestos sucesivamente. Dichos rodillos de transporte están unidos entre sí por correas dentadas, cadenas o ruedas dentadas, y son accionados mediante un accionamiento común, p. ej. un motor.

Ya se conoce un dispositivo de accionamiento para un eje que se encuentra en una cámara (US 2005/0206260 A1). Este eje es accionado a través de un acoplamiento magnético mediante un motor, estando dicho motor ubicado fuera de la cámara.

Además, se conoce un dispositivo de transporte para sustratos en instalaciones de revestimiento al vacío con varios rodillos, en los que al menos uno de los rodillos actúa como eje de accionamiento (DE 103 28 273 A1). En este dispositivo se encuentran el accionamiento y los rodillos de transporte todos juntos en el área evacuada de la instalación de revestimiento.

Finalmente, se conoce también una cámara de proceso, la cual presenta un sistema de transporte para piezas de trabajo (GB 2 171 119 A). Este sistema de transporte contiene cilindros que son accionados por un acoplamiento magnético. En este caso, el acoplamiento magnético no sirve para transferir el par de giro desde el exterior al interior de la cámara de proceso, sino para conmutar entre dos juegos de rodillos de transporte colocados sobre un elevador dentro de la cámara.

La tarea de la presente invención consiste en ofrecer un dispositivo de transporte para un sustrato de superficie extensa en instalaciones de revestimiento al vacío, de tal manera que el montaje y el desmontaje de dicho dispositivo de transporte en la instalación de revestimiento al vacío puedan realizarse sin grandes dificultades.

Esta tarea se resuelve conforme a las características de las reivindicaciones de patente 1 o 2.

La invención se refiere así pues a una instalación de revestimiento al vacío con un sistema de transporte para sustratos de superficie extensa, los cuales son transportados a través de una cámara de vacío. Este sistema de transporte presenta varios cilindros dispuestos paralelamente entre sí. Como accionamiento para estos cilindros pueden preverse uno o varios motores situados dentro o fuera de la cámara de vacío. En cualquier caso, el acoplamiento entre el motor/los motores y los cilindros tiene lugar mediante acoplamientos magnéticos. Dado que de esta manera se da un acoplamiento mecánico entre el accionamiento y los cilindros, es posible separarlos fácilmente entre sí, lo cual posibilita disponer los cilindros y con ellos los cátodos de pulverización en un elemento de inserción que puede introducirse en la cámara de vacío y sacarse de ésta Si no todos los cilindros están provistos de un accionamiento propio, los cilindros acoplados a un accionamiento pueden ser unidos a los demás cilindros mediante correas trapezoidales o similares.

La ventaja obtenida mediante la invención consiste especialmente en el hecho de que no se necesitan elementos de hermetización rotatorios, como por ejemplo retenes de obturación o juntas líquidas. Además se evitan potenciales puntos de fuga. Además, los acoplamientos magnéticos carecen de contacto, de modo que están libres de desgaste y de mantenimiento; asimismo, su fabricación es más económica que la de los distribuidores rotatorios. A ello se añade el hecho de que en el caso de los acoplamientos magnéticos puede ajustarse fácilmente una limitación del par de giro mediante la distancia magnética.

Si se trata de un dispositivo de transporte provisto de rodillos de transporte para el transporte de sustratos de gran superficie, como p. ej. láminas o vidrio, especialmente vidrio arquitectónico, es especialmente ventajoso que cada uno de los rodillos de transporte cuente con un acoplamiento de entrehierro magnético propio. En comparación con los acoplamientos resistentes a la torsión, los acoplamientos de entrehierro magnético presentan especialmente la ventaja de que son estancos al vacío. Esta propiedad los convierte en ideales para su uso en instalaciones de revestimiento al vacío. También es ventajoso el hecho de que los acoplamientos de entrehierro magnético pueden estar ejecutados en estructura radial y axial.

En consecuencia, el mecanismo de accionamiento puede estar situado no sólo en el vacío, como en la forma convencional, sino también en la atmósfera.

Gracias al hecho de que el mecanismo de accionamiento se encuentra en la atmósfera, los mantenimientos y las reparaciones son menos laboriosos, dado que desaparecen los largos tiempos de evacuación de varias horas, lo cual reduce sensiblemente los costes de producción. Además, si el mecanismo de accionamiento se encuentra en la atmósfera, significa que ya no se necesitan los relativamente caros distribuidores rotatorios al vacío. Éstos son sustituidos por los acoplamientos de entrehierro magnético, mucho más baratos. El uso de los acoplamientos de entrehierro magnético hace innecesario montar elementos de hermetización rotatorios, como p. ej. retenes de obturación o juntas líquidas, de manera que se evitan potenciales puntos de fuga.

Dado que el accionamiento, p. ej. un electromotor, transmite el movimiento de giro a los rodillos de transporte a través del acoplamiento de entrehierro magnético, también se puede ajustar fácilmente la velocidad de transporte del sustrato. Por un lado, se puede ajustar la velocidad de transporte mediante el propio accionamiento. Por otro lado, mediante la distancia entre los imanes entre sí se obtiene una limitación del par de giro, y también la potencia de los imanes ejerce una influencia determinante sobre el par de giro.

Es necesario retirar los rodillos de transporte para su limpieza periódica, lo cual puede hacerse fácilmente en el caso de los rodillos de transporte conforme a la invención, dado que puede deshacerse fácilmente la unión entre la pieza a desmontar y el accionamiento, esto es, puede realizarse el desmontaje de los rodillos de transporte sin gran esfuerzo. También es fácil volver a montarlos, a diferencia de lo que ocurre en los dispositivos de revestimiento con distribuidores rotatorios.

Un ejemplo de realización de la invención está representado con mayor detalle en los dibujos que siguen a continuación. Mostrándose:

En la Fig. 1. una representación en perspectiva de una sección de una instalación de revestimiento con un dispositivo de transporte;

En la Fig. 2. una vista A de la instalación de revestimiento al vacío conforme a la Fig. 1;

En la Fig. 3. un detalle ampliado de la instalación de revestimiento al vacío representada en la Fig. 2;

En las Figs. 4 a hasta c el proceso de extracción del elemento de un elemento de inserción de la instalación de revestimiento al vacío representada en la Fig. 2;

En la Fig. 5 una sección de la instalación de revestimiento al vacío representada en las Figs. 4a hasta 4c, tras la rotación de 90º de ésta en el sentido contrario a las manecillas del reloj o antihorario;

En la Fig. 6 una vista en perspectiva del elemento de inserción;

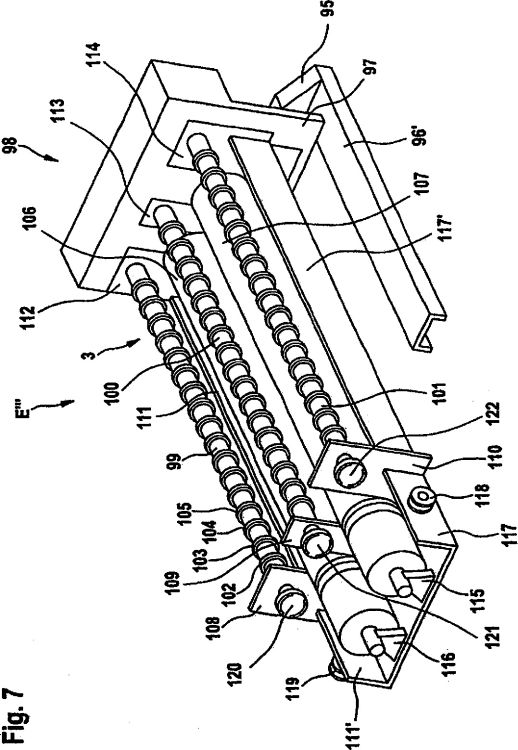

En la Fig. 7 una vista en perspectiva del elemento de inserción representado en la Fig. 5 tras su rotación de 180º.

En la Fig. 1 se muestra una vista en perspectiva de una sección de una cámara de revestimiento al vacío 2 en una instalación de revestimiento al vacío 1. Se aprecian zonas parciales de dos paredes 4,5 opuestas entre sí y que delimitan la cámara de revestimiento al vacío 2. En la cámara de revestimiento al vacío 2 está dispuesto un dispositivo de transporte 3 que presenta varios rodillos de transporte 6, 7, 8, 9 que discurren en paralelo entre sí. Dichos rodillos de transporte 6 a 9 son accionados por un sistema de...

Reivindicaciones:

1. Una instalación de revestimiento al vacío (1), que incluye

una cámara de revestimiento al vacío (2),

varios rodillos de transporte (6 - 9, 99 - 101) dispuestos en paralelo entre sí, rotatorios y dispuestos dentro de la cámara de revestimiento al vacío (2), para el transporte de un sustrato de superficie extensa (11),

caracterizada por:

un accionamiento (10, 30 - 33) dispuesto fuera de la cámara de revestimiento al vacío (2), como mínimo un acoplamiento magnético (45, 46, 70) entre el accionamiento y como mínimo un rodillo de transporte (6).

2. Una instalación de revestimiento al vacío (1), que incluye

una cámara de revestimiento al vacío (2)

varios rodillos de transporte (6 - 9, 99 - 101) dispuestos en paralelo entre sí, rotatorios y dispuestos dentro de la cámara de revestimiento al vacío (2), para el transporte de un sustrato de superficie extensa (11),

caracterizada por:

un accionamiento dispuesto fuera de la cámara de revestimiento al vacío (2), como mínimo un acoplamiento magnético (45, 46, 70) entre el accionamiento y como mínimo un rodillo de transporte (6).

3. Una instalación de revestimiento al vacío (1) según las reivindicaciones 1 o 2, caracterizada por el hecho de que como mínimo un rodillo de transporte (6) está acoplado mediante correas (34 - 38) a los demás rodillos de transporte (7 - 9).

4. Una instalación de revestimiento al vacío (1) según las reivindicaciones 1 o 2, caracterizada por el hecho de que cada rodillo de transporte (6 - 9) está acoplado a un accionamiento propio mediante un acoplamiento magnético propio (45, 46, 70).

5. Una instalación de revestimiento al vacío (1) según la reivindicación 1, caracterizada por el hecho de que en una pared (4) de la cámara de revestimiento al vacío (2) está encastrada una estructura en forma de pote (47) de un material no magnético y no magnetizable, que separa como mínimo un imán (46) situado en la cámara de revestimiento al vacío (2) de como mínimo un imán (47) situado fuera de la cámara de revestimiento al vacío (2).

6. Una instalación de revestimiento al vacío (1) según las reivindicaciones 1 o 2, caracterizada por el hecho de que los rodillos de transporte (6 - 9, 99 - 101) están rodeados al menos parcialmente por material elástico (12 - 20, 102 -105).

7. Una instalación de revestimiento al vacío (1) según las reivindicaciones 1 o 2, caracterizada por el hecho de que entre los rodillos de transporte (6 - 9, 99 - 101) están dispuestos unos electrodos de pulverización (49).

8. Una instalación de revestimiento al vacío (1) según la reivindicación 2, caracterizada por el hecho de que los rodillos de transporte (6 - 9, 99 - 101) y el como mínimo un acoplamiento magnético (45, 46, 70) forman parte de un elemento de inserción (E - E''') que puede retirarse de la cámara de revestimiento al vacío (2) e introducirse en ésta.

9. Una instalación de revestimiento al vacío (1) según la reivindicación 1, caracterizada por el hecho de que los rodillos de transporte (6 - 9, 99 - 101) forman parte de un elemento de inserción (E - E''') que puede retirarse de la cámara de revestimiento al vacío (2) e introducirse en ésta, mientras que el accionamiento (10) para los rodillos de transporte (6 - 9, 99 - 101) permanece fuera de la cámara de revestimiento al vacío (2).

10. Una instalación de revestimiento al vacío (1) según las reivindicaciones 7, 8 y 9, caracterizada por el hecho de que los electrodos de pulverización (49) forman parte de los elementos de inserción (E - E''').

11. Una instalación de revestimiento al vacío (1) según las reivindicaciones 1 o 2, caracterizada por el hecho de que los rodillos de transporte (6 - 9, 99 -101) están unidos a los acoplamientos magnéticos (30 - 33) mediante ejes (40 - 43) que establecen una unión con el accionamiento.

12. Una instalación de revestimiento al vacío (1) según la reivindicación 11, caracterizada por el hecho de que entre los ejes (40 - 43) y los rodillos de transporte (6 - 9, 99 - 101) están dispuestos unos acoplamientos magnéticos.

13. Una instalación de revestimiento al vacío (1) según la reivindicación 8 o la reivindicación 9, caracterizada por el hecho de que el elemento de inserción (E - E''') presenta un bastidor (68, 69) que puede elevarse mediante una carretilla elevadora (73).

14. Una instalación de revestimiento al vacío (1) según la reivindicación 8 o la reivindicación 9, caracterizada por el hecho de que una cámara (50) que contiene un accionamiento para cátodos de pulverización (49) forma parte del elemento de inserción (E - E''').

Patentes similares o relacionadas:

Chapa de acero pintada dotada de un revestimiento de zinc, del 11 de Marzo de 2020, de Arcelormittal: Chapa de acero dotada de un revestimiento que comprende al menos una capa de zinc puro, en su caso constituida por impurezas inevitables durante la producción, y […]

Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, del 20 de Noviembre de 2019, de THYSSENKRUPP STEEL EUROPE AG: Dispositivo para la formación de recubrimientos sobre superficies de una pieza constructiva, un material en forma de banda o una herramienta, en el que al menos […]

Procedimiento de revestimiento de un substrato, instalación de aplicación del procedimiento y dispositivo metálico de alimentación de tal instalación, del 12 de Noviembre de 2019, de Arcelormittal: Procedimiento de revestimiento de al menos una cara de un substrato en deslizamiento, por evaporación en vacío mediante plasma de una capa metálica […]

Sistema y método de deposición de vapor, del 4 de Septiembre de 2019, de Quantum Innovations, Inc: Un sistema de deposición , que comprende: una carcasa del sistema que tiene un armazón de la carcasa, unos paneles de la carcasa […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Conjuntos de metalizador en línea y sistemas de transportador de recubrimiento de piezas que incorporan los mismos, del 24 de Julio de 2019, de Marca Machinery LLC: Un conjunto de metalizador en línea que comprende:

una pluralidad de portapiezas , cada uno adaptado para contener una pluralidad […]

Chapa de acero dotada de un revestimiento de zinc, del 5 de Junio de 2019, de Arcelormittal: Chapa de acero 3 dotada de un revestimiento que comprende al menos una capa de zinc obtenida por un procedimiento de revestimiento por depósito al vacío por chorro de […]

Dispositivo de revestimiento modular, del 8 de Mayo de 2019, de AGC GLASS EUROPE: Un dispositivo de revestimiento modular bajo vacío que tiene al menos un módulo que comprende al menos una zona de revestimiento con al menos un compartimento fuente […]

Procedimiento y dispositivo para ahorrar energía y al mismo tiempo aumentar la velocidad de paso en las instalaciones de recubrimiento al vacío, del 1 de Mayo de 2019, de GRENZEBACH MASCHINENBAU GMBH: Dispositivo de recubrimiento mediante pulverización, que se compone de en una serie de segmentos de pulverización y de segmentos de separación de gases […]