PROCEDIMIENTO Y DISPOSITIVO PARA CORTAR CON PRECISION Y CONFORMAR UNA PIEZA.

Dispositivo para cortar con precisión y conformar una pieza a partir de un fleje plano (6),

con varias etapas de mecanización compuestas por elementos activos como punzón de corte (5, 7) y/o elemento conformador (9), placa de guía (3) para el elemento de corte y/o elemento conformador, anillos de retención (4) dispuestos en la placa de guía y placa de presión de una parte superior (1) y placa de corte (13), expulsor (16), yunque de troquelado (17) y placa de presión de una parte inferior (2) para un ciclo de mecanización compuesto por corte, troquelado, preconformado y/o perforado o similares, estando aprisionado el fleje plano (6) entre las partes superior e inferior cerradas y pudiendo moverse en la posición abierta de las partes superior e inferior en la dirección de avance (Z),

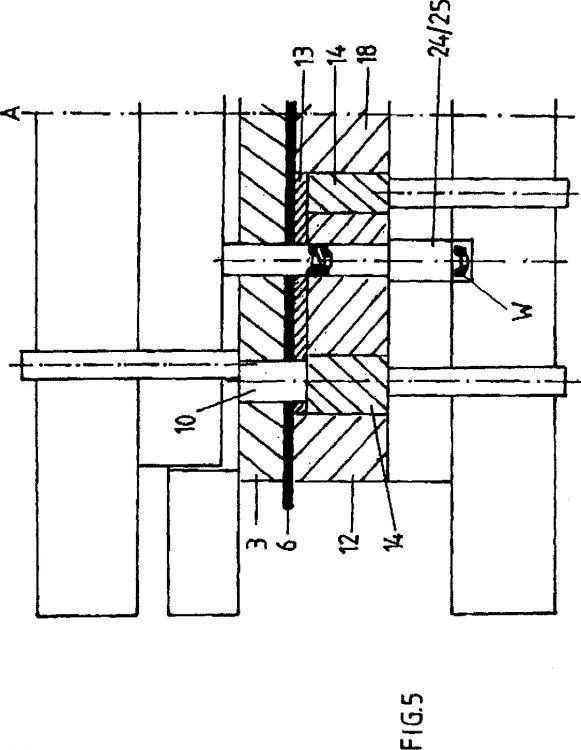

caracterizado porque la placa de corte (13) está configurada como una pieza de transferencia con forma de rodaja con varias aberturas de corte (20) adaptadas a los elementos activos, en las cuales puede cortarse una pieza en bruto (8) a partir del fleje plano (6) y en las que una pieza en bruto (8) cortada puede tomarse aprisionándola para transportarla de una etapa de mecanización a otra, pudiendo girar la pieza de transferencia alrededor de un eje virtual (A) paralelo a la dirección de mecanización, situado en el centro de la pieza de transferencia, respecto a los elementos activos de la parte superior(1), pudiendo girar perpendicularmente a la dirección de mecanización tras una carrera por encima de los elementos activos (5, 17) de la parte inferior y estando dispuestas las aberturas de trabajo (20) en la pieza de transferencia sobre un círculo de base (GK) común, cuyo radio (R) corresponde a la distancia de la etapa de mecanización respecto al eje (A), y porque las etapas de mecanización de la parte superior están dispuestas sobre el círculo de base (GK) a una distancia fija entre sí, estando asociados entre si a las etapas de mecanización al menos dos cerrojos (10) dispuestos diametralmente opuestos en el perímetro, fijados a la placa de guía (3) de la parte superior y dispuestos en paralelo al eje (A) y varias aberturas del cerrojo (23) en la pieza de transferencia dispuestas enfrentadas opuestas diametralmente respecto al perímetro para el ajuste, fijación y avance de los elementos activos entre sí

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E07018046.

Solicitante: FEINTOOL INTELLECTUAL PROPERTY AG.

Nacionalidad solicitante: Suiza.

Dirección: INDUSTRIERING 8,3250 LYSS.

Inventor/es: SCHLATTER,ULRICH,DIPL.-ING.

Fecha de Publicación: .

Fecha Solicitud PCT: 14 de Septiembre de 2007.

Fecha Concesión Europea: 23 de Junio de 2010.

Clasificación Internacional de Patentes:

- B21D28/16 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21D TRABAJO MECANICO O TRATAMIENTO DE CHAPAS, TUBOS, BARRAS O PERFILES METALICOS SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DE METALES POR PUNZONADO (trabajo mecánico o tratamiento de alambre B21F). › B21D 28/00 Conformación por corte a presión; Perforación. › Medios para impedir la formación de obstáculos o de rebabas.

- B21D28/26 B21D 28/00 […] › en chapas o piezas planas.

Clasificación PCT:

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre, Lituania, Letonia, Ex República Yugoslava de Macedonia, Albania.

Fragmento de la descripción:

Procedimiento y dispositivo para cortar con precisión y conformar una pieza.

La invención se refiere a un dispositivo para cortar con precisión y conformar una pieza a partir de un fleje plano, con varias etapas de mecanización compuestas por elementos activos como punzón de corte y/o elemento conformador, placa de guía para el elemento de corte y/o elemento conformador, anillos de retención dispuestos en la placa de guía y placa de presión de una parte superior y placa de corte, expulsor, yunque de troquelado y placa de presión de una parte inferior para un ciclo de mecanización compuesto por corte, troquelado, preconformado y/o perforado o similares, aprisionándose y mecanizándose el fleje plano entre las partes superior e inferior cerradas y continuando el movimiento por impulsos en la posición abierta de las partes superior e inferior en la dirección de avance.

La invención se refiere además a un procedimiento para cortar con precisión y conformar una pieza a partir de un fleje plano, en el que el fleje plano se somete en varias etapas de mecanización compuestas por elementos activos como punzón de corte y/o elemento conformador, placa de guía, anillos de retención dispuestos en la placa de guía y placa de presión de una parte superior y placa de corte, expulsor, yunque de troquelado y placa de presión de una parte inferior, una tras otra, a un ciclo de mecanización compuesto por corte, troquelado, preconformado y/o perforado o similares, estando aprisionado y mecanizándose el fleje plano entre las partes superior e interior cerradas y continuando el movimiento por impulsos en la posición abierta de las partes superior e inferior en la dirección de avance.

Estado de la técnica

Las piezas para corte con precisión con zonas funcionales conformadas se fabrican la mayoría de las veces en herramientas de corte de precisión compuestas secuenciales, que incluyen varias etapas sucesivas con herramientas secuenciales. En este proceso una corredera transversal toma una pieza en bruto cortada a medida y la lleva a la siguiente etapa de mecanización con la herramienta abierta.

Por el documento DE 21 65 224 A1 se conoce un dispositivo para el estampado secuencial de múltiples piezas de trabajo iguales entre sí, encadenadas entre sí para un aprovechamiento óptimo del material, a partir de una banda de chapa, fleje plano o similar, utilizando una prensa escalonada, en la que está dispuesto un bastidor de estampación que se utiliza para alojar un punzón de corte y una matriz configurada en correspondencia con el mismo, que se complementan entre sí para formar una herramienta de corte y estampación. El punzón de corte y la matriz están unidos entre sí forzosamente mediante piezas intermedias, que tras cada corte, preferiblemente al pasar el punzón de la prensa por la posición superior de punto muerto, provocan automáticamente un movimiento de giro horizontal síncrono del punzón de corte y la matriz en 180º. Esto sucede tal que el giro se realiza cada vez en mitades en la carrera hacia arriba y hacia abajo del punzón de la prensa. El objetivo de este movimiento de giro es lograr un encadenamiento ahorrador de material de las piezas recortadas por estampado.

Además, se conoce por el documento DE 44 09 658 A1 una combinación de herramientas para máquinas estampadoras, en particular para la mecanización diferenciada de perfiles de ventanas, puertas o similares, disponiendo cada herramienta de una matriz y de un órgano de estampado que puede accionarse mediante la máquina estampadora y estando conducidas las herramientas forzosamente para su utilización a elección con respecto a la máquina estampadora. Las matrices de las herramientas están unidas entre sí para formar una unidad constructiva compacta y apoyada al respecto tal que puede girar alrededor de un eje, que coincide con la dirección de movimiento del accionamiento de la máquina estampadora. Los correspondientes órganos de estampado forman igualmente una unidad constructiva. Entre las unidades constructivas se prevé una guía activa, que se ocupa de que las posiciones de giro sean iguales en cada caso y que permite una aproximación y alejamiento de las unidades constructivas.

Pese a todas estas medidas correspondientes al estado de la técnica conocido, deben preverse recortes que desperdician material al diseñar la imagen de la banda, en particular cuando se trata de piezas pequeñas según el concepto de corte múltiple, para que las operaciones de conformación no puedan influir sobre la geometría de la retícula de estampado. En definitiva resultan cuando se trata de piezas pequeñas costes de desecho por cada carrera que sobrepasan los costes de las piezas, con lo que con el corte de precisión se consume para determinadas partidas de piezas una cantidad de material demasiado alta.

Además es un inconveniente que como consecuencia del transporte de las piezas recortadas mediante correderas transversales, la herramienta tenga que abrirse, para que la corredera transversal pueda transportar la pieza cortada hasta la siguiente etapa de mecanización. Los tiempos de fabricación específicos por cada pieza aumentan debido a ello. Además deben desplazarse los punzones de las prensas en gran medida hasta su punto muerto superior o inferior, lo cual limita a su vez la cantidad de carreras. A menudo dan lugar los trozos de desecho que se han dejado allí o que no han sido tomados por la corredera transversal en el espacio de la herramienta adicionalmente a perturbaciones en la marcha de la fabricación y a daños en las piezas.

Tarea propuesta

En función de este estado de la técnica, la invención tiene como tarea básica poner a disposición un procedimiento y un dispositivo para cortar con precisión piezas pequeñas y medianas, con el que sea posible economizar masivamente el valioso material, combinar la función de mecanización de los elementos activos con la función de transporte de una etapa de mecanización a otra etapa de mecanización, aumentando a la vez la cantidad de carreras y la rentabilidad y evitar perturbaciones en la secuencia de la fabricación debidas a desechos no retirados de la herramienta.

Esta tarea se resuelve mediante un dispositivo del tipo citado al principio con las características de la reivindicación 1 y mediante un procedimiento con las características de la reivindicación 12.

Ventajosas mejoras del dispositivo y del procedimiento pueden tomarse de las reivindicaciones subordinadas.

La solución correspondiente a la invención se caracteriza porque la placa de corte asume tanto la función activa, es decir, es elemento activo para el proceso de corte y/o conformación, como también la función de transferencia para transportar las piezas de una etapa de mecanización a otra etapa de mecanización. La placa de corte está configurada por lo tanto como una pieza de transferencia con forma de rodaja con varias aberturas de corte adaptadas a los elementos activos, en las que puede cortarse una pieza en bruto a partir del fleje plano y en las que la pieza de trabajo o de desecho cortada puede tomarse aprisionándola para transportarla de una etapa de mecanización a otra, pudiendo girar la pieza de transferencia alrededor de un eje virtual paralelo a la dirección de mecanización, situado en el centro de la pieza de transferencia respecto a los elementos activos de la parte superior, pudiendo girar perpendicularmente a la dirección de mecanización tras una carrera por encima de los elementos activos de la parte inferior y estando dispuestas las aberturas de trabajo en la pieza de transferencia sobre un círculo de base común, que corresponde a la distancia de la etapa de mecanización al eje, y porque los elementos de mecanización de la parte superior están dispuestos sobre el círculo de base a una distancia fija entre sí, estando asignados entre sí a las etapas de mecanización al menos dos cerrojos dispuestos diametralmente opuestos en el perímetro, fijados a la placa de guía de la parte superior y dispuestos perpendicularmente al eje y varias aberturas del cerrojo en la pieza de transferencia dispuestas enfrentadas opuestas diametralmente respecto al perímetro para el ajuste, fijación y avance de los elementos activos entre sí.

La pieza de transferencia presenta, para ejecutar el movimiento de elevación y de giro, por un lado un elemento de guía sujeto por un casquillo dispuesto sobre la placa de presión para el deslizamiento vertical de la pieza de transferencia en la dirección del eje del cerrojo contra la placa de guía y por otro lado un vástago apoyado tal que puede girar en la pieza de presión, para girar la pieza de transferencia.

Reivindicaciones:

1. Dispositivo para cortar con precisión y conformar una pieza a partir de un fleje plano (6), con varias etapas de mecanización compuestas por elementos activos como punzón de corte (5, 7) y/o elemento conformador (9), placa de guía (3) para el elemento de corte y/o elemento conformador, anillos de retención (4) dispuestos en la placa de guía y placa de presión de una parte superior (1) y placa de corte (13), expulsor (16), yunque de troquelado (17) y placa de presión de una parte inferior (2) para un ciclo de mecanización compuesto por corte, troquelado, preconformado y/o perforado o similares, estando aprisionado el fleje plano (6) entre las partes superior e inferior cerradas y pudiendo moverse en la posición abierta de las partes superior e inferior en la dirección de avance (Z),

caracterizado porque la placa de corte (13) está configurada como una pieza de transferencia con forma de rodaja con varias aberturas de corte (20) adaptadas a los elementos activos, en las cuales puede cortarse una pieza en bruto (8) a partir del fleje plano (6) y en las que una pieza en bruto (8) cortada puede tomarse aprisionándola para transportarla de una etapa de mecanización a otra, pudiendo girar la pieza de transferencia alrededor de un eje virtual (A) paralelo a la dirección de mecanización, situado en el centro de la pieza de transferencia, respecto a los elementos activos de la parte superior(1), pudiendo girar perpendicularmente a la dirección de mecanización tras una carrera por encima de los elementos activos (5, 17) de la parte inferior y estando dispuestas las aberturas de trabajo (20) en la pieza de transferencia sobre un círculo de base (GK) común, cuyo radio (R) corresponde a la distancia de la etapa de mecanización respecto al eje (A), y porque las etapas de mecanización de la parte superior están dispuestas sobre el círculo de base (GK) a una distancia fija entre sí, estando asociados entre si a las etapas de mecanización al menos dos cerrojos (10) dispuestos diametralmente opuestos en el perímetro, fijados a la placa de guía (3) de la parte superior y dispuestos en paralelo al eje (A) y varias aberturas del cerrojo (23) en la pieza de transferencia dispuestas enfrentadas opuestas diametralmente respecto al perímetro para el ajuste, fijación y avance de los elementos activos entre sí.

2. Dispositivo según la reivindicación 1,

caracterizado porque la pieza de transferencia presenta un elemento de guía (14) sujeto por un casquillo (12) dispuesto sobre la placa de presión (19) para el deslizamiento vertical de la pieza de transferencia en dirección hacia el eje del cerrojo (B) contra la placa de guía (3) y un gorrón (18) fijado a la pieza de presión ( ), pudiendo girar la pieza de transferencia alrededor del gorrón (18).

3. Dispositivo según la reivindicación 2,

caracterizado porque la placa de corte (13) y el elemento de guía (14) forman un componente común.

4. Dispositivo según la reivindicación 2,

caracterizado porque el elemento de guía (14) lleva asociado un motor paso a paso que incide en el plano (E) entre el casquillo (12) y el elemento de guía (14) en el contorno exterior del elemento de guía (14) para girar la pieza de transferencia de una etapa de mecanizado a otra etapa de mecanizado.

5. Dispositivo según la reivindicación 1,

caracterizado porque los ejes del cerrojo (10) y de la abertura del cerrojo (23) están dispuestos alineados (B) en la posición cerrada de las partes superior e inferior (1, 2).

6. Dispositivo según la reivindicación 1,

caracterizado porgue todas las etapas de mecanización de un ciclo de mecanización están dispuestas sobre el círculo de base (GK).

7. Dispositivo según la reivindicación 1,

caracterizado porque las etapas de mecanización de varios ciclos de mecanización están dispuestas sobre círculos de base (GK) dispuestos concéntricos entre sí, que presentan distintas distancias al eje (A) de la pieza de transferencia.

8. Dispositivo según la reivindicación 1,

caracterizado porque la dirección de alimentación y de retirada (Z, AR) del fleje plano (6) se encuentran sobre el centro del círculo de base (GK).

9. Dispositivo según la reivindicación 1,

caracterizado porque está previsto al menos un canal de evacuación (24) para piezas terminadas de mecanizar, cuya dirección respecto a la dirección de evacuación (AR) del fleje plano (6) está configurada variable.

10. Dispositivo según la reivindicación 1,

caracterizado porque está previsto al menos un canal de evacuación (25) para piezas terminadas de mecanizar, cuya dirección respecto a la dirección de alimentación (ZR) del fleje plano (6) está configurada variable.

11. Dispositivo según la reivindicación 1,

caracterizado porque está previsto al menos un canal de evacuación (15) para trozos de desecho.

12. Procedimiento para cortar con precisión y conformar una pieza a partir de un fleje plano (6), en el que el fleje plano (6) se somete en varias etapas de mecanización compuestas por elementos activos como punzón de corte (5, 7) y/o elemento conformador (9), placa de guía (3), anillos de retención (4) dispuestos en la placa de guía (3) y placa de presión de una parte superior (1) y placa de corte (13), expulsor (16), yunque de troquelado (17) y placa de presión de una parte inferior (2), una tras otra, a un ciclo de mecanización compuesto por corte, troquelado, preconformado y/o perforado o similares, aprisionándose y mecanizándose el fleje plano (6) entre las partes superior e interior cerradas y continuando el movimiento por impulsos en la posición abierta de las partes superior e inferior en la dirección de avance (Z),

caracterizado porque la pieza en bruto (8) se corta del fleje plano (6) en la abertura de corte (10) de la placa de corte (13) que se encuentra sobre una trayectoria circular y la pieza cortada y/o la pieza en bruto (8) es tomada por la abertura de corte (10) de la placa de corte (13) y almacenada en la misma y mediante un movimiento de elevación con subsiguiente movimiento de giro de la placa de corte (13) en una magnitud correspondiente a la distancia entre los elementos activos se lleva paso a paso uno tras otro a los elementos activos de la parte superior colocados sobre una trayectoria circular, llevándose en cada paso de giro a coincidir los elementos activos de la parte superior y los elementos activos de la parte inferior y complementándose tras el ajuste y cierre para formar un par activo de la correspondiente etapa de mecanización.

13. Procedimiento según la reivindicación 2,

caracterizado porque el movimiento a lo largo de la trayectoria circular de las aberturas de corte en la placa de corte (13) y el movimiento a lo largo de la trayectoria circular de los elementos activos de la parte superior se realizan sobre un círculo de base común.

14. Procedimiento según la reivindicación 12 ó 13,

caracterizado por las siguientes etapas de trabajo, que corren una tras otra:

15. Procedimiento según la reivindicación 12,

caracterizado porque se realizan simultáneamente varios ciclos de mecanización, realizándose un primer ciclo de mecanización sobre un primer círculo de base y otro ciclo de mecanización sobre otro círculo de base cuyo radio es diferente del primer círculo de base.

16. Procedimiento según una de las reivindicaciones 12 a 15,

caracterizado porque el fleje plano (6) se conduce sobre el centro del círculo de base.

17. Procedimiento según una de las reivindicaciones 12 a 15,

caracterizado porque las piezas terminadas de mecanizar se evacúan mediante soplado o transporte por cinta desde las partes superior e inferior abiertas.

18. Procedimiento según una de las reivindicaciones 12 a 14,

caracterizado porque los trozos de desecho se evacúan mediante soplado o transporte por cinta desde las partes superior e inferior cerradas.

Patentes similares o relacionadas:

Equipo y procedimiento para calibrar superficies de corte que presentan rebabas en piezas troqueladas o cortadas con precisión, del 4 de Diciembre de 2019, de FEINTOOL INTERNATIONAL HOLDING AG: Equipo para calibrar superficies de corte que presentan rebaba en piezas troqueladas o cortadas con precisión como pesos de […]

Método para cortar usando un troquel de prensa, del 15 de Mayo de 2019, de NIPPON STEEL CORPORATION: Un método de corte que usa una prensa de estampación, comprendiendo el método de corte: para una pieza de trabajo que comprende una primera chapa de metal y una […]

Prensa de corte fino, del 26 de Febrero de 2019, de FEINTOOL INTERNATIONAL HOLDING AG: Prensa de corte fino, que comprende una pieza superior , una pieza inferior , así como tirantes y columnas que conectan en arrastre de […]

Equipo y procedimiento para retirar/expulsar una retícula de estampado/pieza conformada interiormente y eyección de una pieza cortada en una prensa de corte de precisión, del 11 de Enero de 2017, de FEINTOOL INTERNATIONAL HOLDING AG: Equipo para retirar una retícula de estampado, expulsar una pieza conformada interiormente y eyectar una pieza cortada en una prensa de corte de precisión, […]

Dispositivo y procedimiento para prevenir la rotura de una herramienta en el corte de precisión y/o al conformar una pieza, del 9 de Marzo de 2016, de FEINTOOL INTERNATIONAL HOLDING AG: Dispositivo para prevenir la rotura de una herramienta en el corte de precisión y/o al conformar en una prensa con un portaherramientas […]

Dispositivo y procedimiento para prevenir la rotura de una herramienta en el corte de precisión y/o al conformar una pieza, del 9 de Marzo de 2016, de FEINTOOL INTERNATIONAL HOLDING AG: Dispositivo para prevenir la rotura de una herramienta en el corte de precisión y/o al conformar en una prensa con un portaherramientas […]

PROCEDIMIENTO Y DISPOSITIVO PARA EL CORTE DE PRECISIÓN DE PIEZAS DE TRABAJO, del 14 de Junio de 2011, de FINOVA FEINSCHNEIDTECHNIK GMBH: Procedimiento para el corte de precisión de piezas de trabajo tales como ruedas dentadas o similares, en el que el material, preferentemente […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR PIEZAS ESTAMPADAS CON SUPERFICIE DE CORTE MUY LISA Y SUPERFICIE FUNCIONAL AUMENTADA, del 22 de Junio de 2010, de FEINTOOL INTELLECTUAL PROPERTY AG: Procedimiento para fabricar piezas estampadas con superficie funcional muy lisa y aumentada, en particular una pieza mediante corte de precisión y/o […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICAR PIEZAS ESTAMPADAS CON SUPERFICIE DE CORTE MUY LISA Y SUPERFICIE FUNCIONAL AUMENTADA, del 22 de Junio de 2010, de FEINTOOL INTELLECTUAL PROPERTY AG: Procedimiento para fabricar piezas estampadas con superficie funcional muy lisa y aumentada, en particular una pieza mediante corte de precisión y/o […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICACION Y/O MECANIZACION DE PIEZAS, del 10 de Febrero de 2010, de FEINTOOL INTERNATIONAL MANAGEMENT AG: Procedimiento para la fabricación y/o tratamiento de piezas, especialmente para la fabricación de piezas estampadas, con al menos una herramienta que se puede someter bajo […]

PROCEDIMIENTO Y DISPOSITIVO PARA FABRICACION Y/O MECANIZACION DE PIEZAS, del 10 de Febrero de 2010, de FEINTOOL INTERNATIONAL MANAGEMENT AG: Procedimiento para la fabricación y/o tratamiento de piezas, especialmente para la fabricación de piezas estampadas, con al menos una herramienta que se puede someter bajo […]