BOLAS DE TRITURACION Y SU PROCEDIMIENTO DE FABRICACION.

Bolas de trituración en cerámica sinterizada, que comprenden los siguientes compuestos (en % másico):

- 18 a 50% de mullita (3Al2O3.2SiO2)

- 9 a 25% de zircona (ZrO 2 + HfO 2) estabilizada por 0,5 a 3% de óxido de tierras raras

- 25 a 72% de alúmina (Al2O3)

Tipo: Resumen de patente/invención. Número de Solicitud: W05000016BE.

Solicitante: MAGOTTEAUX INTERNATIONAL S.A..

Nacionalidad solicitante: Bélgica.

Dirección: RUE A. DUMONT,4051 VAUX-SOUS-CHEVREMONT.

Inventor/es: BOULANGER,LOUIS, DESILES,STEPHANE.

Fecha de Publicación: .

Fecha Concesión Europea: 16 de Septiembre de 2009.

Clasificación Internacional de Patentes:

- B02C17/20 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B02 TRITURACION, REDUCCION A POLVO O DESINTEGRACION; TRATAMIENTO PREPARATORIO DE LOS GRANOS PARA LA MOLIENDA. › B02C TRITURACION, REDUCCION A POLVO O DISGREGACION EN GENERAL; MOLIENDA DE GRANOS (obtención de polvo metálico por trituración, trabajo con muela o molido B22F 9/04). › B02C 17/00 Disgregación por medio de toneles, es decir, por medio de aparatos constituidos por una cubeta en la que se cargan los productos que van a ser desintegrados, con o sin elementos particulares de disgregación como bolas o esferas (tambores de gran velocidad B02C 19/11). › Organos de disgregación.

- C04B35/119 QUIMICA; METALURGIA. › C04 CEMENTOS; HORMIGON; PIEDRA ARTIFICIAL; CERAMICAS; REFRACTARIOS. › C04B LIMA; MAGNESIA; ESCORIAS; CEMENTOS; SUS COMPOSICIONES, p. ej. MORTEROS, HORMIGON O MATERIALES DE CONSTRUCCION SIMILARES; PIEDRA ARTIFICIAL; CERAMICAS (vitrocerámicas desvitrificadas C03C 10/00 ); REFRACTARIOS (aleaciones basadas en metales refractarios C22C ); TRATAMIENTO DE LA PIEDRA NATURAL. › C04B 35/00 Productos cerámicos modelados, caracterizados por su composición; Composiciones cerámicas (que contienen un metal libre, de forma distinta que como agente de refuerzo macroscópico, unido a los carburos, diamante, óxidos, boruros, nitruros, siliciuros, p. ej. cermets, u otros compuestos de metal, p. ej. oxinitruros o sulfuros, distintos de agentes macroscópicos reforzantes C22C ); Tratamiento de polvos de compuestos inorgánicos previamente a la fabricación de productos cerámicos. › con óxido de circonio.

- C04B35/185 C04B 35/00 […] › Mullita.

- C04B35/626A6

- C04B35/63B

Clasificación PCT:

- B02C15/00 B02C […] › Disgregación por medio de elementos trituradores en forma de cilindros o bolas, que cooperan con coronas o discos.

- B02C17/20 B02C 17/00 […] › Organos de disgregación.

- C04B35/106 C04B 35/00 […] › que contienen óxido de circonio o circón (Zr SiO 4 ).

- C04B35/119 C04B 35/00 […] › con óxido de circonio.

Clasificación antigua:

- B02C15/00 B02C […] › Disgregación por medio de elementos trituradores en forma de cilindros o bolas, que cooperan con coronas o discos.

- B02C17/20 B02C 17/00 […] › Organos de disgregación.

- C04B35/106 C04B 35/00 […] › que contienen óxido de circonio o circón (Zr SiO 4 ).

- C04B35/119 C04B 35/00 […] › con óxido de circonio.

Fragmento de la descripción:

Bolas de trituración y su procedimiento de fabricación.

Objeto de la invención

La presente invención se refiere al campo de la trituración de materiales minerales u orgánicos y en particular a unas bolas esferoides en cerámica sinterizada utilizadas en las trituradoras con agitación, del tipo trituradora de atrición u otro, para la reducción, dispersión y reactivación de las partículas en un proceso en vía seca y/o en vía húmeda.

Estado de la técnica e introducción

Los equipos y procedimientos de trituración fina y la dispersión en vía seca y húmeda son bien conocidos por el experto en la materia, y se desarrollan en unas industrias tales como:

- - la industria mineral con trituración fina de las partículas pretrituradas mediante la utilización de los procedimiento habituales,

- - las industrias de pintura, de las tintas, de las lacas, de los compuestos agroquímicos así como para la dispersión y la homogeneización de líquidos y de constituyentes sólidos variados.

En la mayoría de los casos, estos equipos y procedimientos utilizan unos cuerpos de dispersión o de trituración de forma esencialmente esférica y de diámetros pequeños (en general inferiores a 10 mm).

Desde hace poco tiempo, la trituración fina y ultrafina se ha convertido en un polo de desarrollo esencial en las industrias mineras, con la necesidad de aprovisionarse en cuerpos trituradores económicos.

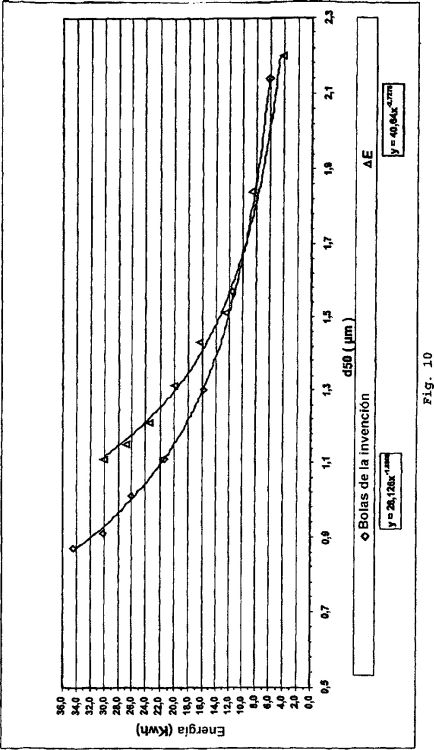

La trituración con agitación se puede describir de la siguiente manera: está compuesta por una cámara cilíndrica posicionada horizontal o verticalmente que contiene unas pequeñas bolas de 0,5 a 12 mm de diámetro en función de las finuras deseadas para el producto final. En esta cámara gira un eje que comprende unos discos. Estos discos comunican el movimiento a la carga trituradora y al material a triturar. El movimiento del conjunto permite la dispersión del material a triturar entre las bolas de trituración que desempeñan la función de reducir dicho material hasta una finura predeterminada. La granulometría obtenida está entonces en función de la energía inyectada en la máquina.

Este procedimiento de trituración se puede llevar a cabo en vía húmeda y en vía seca de manera continua, con alimentación y descarga del material a triturar, o en "batch", es decir, en una cámara cilíndrica completamente cerrada.

Los cuerpos trituradores están evidentemente sometidos a su vez al desgaste, y su selección dependerá de los siguientes criterios:

- - inercia química para los productos triturados o dispersados,

- - resistencia a los impactos mecánicos,

- - resistencia al desgaste,

- - desgaste generado sobre el equipo interno de la trituradora o de la dispersadora,

- - su densidad, condicionando una densidad elevada un buen rendimiento de trituración,

- - la ausencia de porosidad abierta, generando ésta el desgaste rápido de las bolas de trituración,

- - una esfericidad aceptable.

En el mercado se encuentra un número limitado de cuerpos utilizados en las trituradoras con agitación o en las dispersadoras:

- - arena de granos redondos (cuarzo, zircón),

- - bolas de vidrio,

- - bolas metálicas,

- - bolas en cerámica fundida, (electro-fundida),

- - bolas en cerámica sinterizada.

La arena de granos redondos es un producto natural y barato. Su baja resistencia a los impactos mecánicos, su baja densidad, las variaciones en su calidad (no homogeneidad de los filones), su abrasividad para los equipos internos de las trituradoras con agitación y dispersadoras constituyen sus limitaciones en las aplicaciones.

Las bolas de vidrio, utilizadas ampliamente para suplir las debilidades de la arena de granos redondos, resultan menos eficaces en las aplicaciones de trituraciones o dispersiones que necesitan unas bolas de alta resistencia mecánica y de alta resistencia al desgaste. Su densidad baja de 2,5 g/cm3 es asimismo una característica que limita su utilización cuando la eficacia de trituración es un elemento importante del proceso.

Las bolas metálicas resultan menos eficaces por las siguientes razones:

- - no son suficientemente inertes químicamente para los productos triturados o dispersados,

- - su densidad excesivamente elevada genera un consumo elevado de energía y un calentamiento elevado de los equipos internos de las trituradoras/agitadoras.

Las bolas de cerámica por el contrario presentan una mejor resistencia mecánica que las bolas de vidrio, una densidad intermedia entre las bolas de vidrio y las bolas metálicas así como una buena inercia química para los productos triturados o dispersados.

Según los procedimientos de fabricación, las bolas de cerámica se clasifican en dos familias:

- - la bolas en cerámica fundida, obtenidas mediante la fusión de los compuestos cerámicos a temperatura muy alta (+/- 2.000ºC) y solidificadas en forma de gotitas,

- - las bolas en cerámica sinterizada, obtenidas mediante conformado en frío de los compuestos cerámicos y consolidación de éstos mediante una sinterización a alta temperatura (+/- 1.500ºC).

Según los compuestos cerámicos conformados, las bolas en cerámica sinterizada se clasifican en cuatro familias:

- - bolas de alúmina (contenido en Al2O3 = 90%),

- - bolas de silicato de alúmina (mullita u otras),

- - bolas de alúmina-zircona (85 a 95% Al2O3 - 15 a 5% ZrO2),

- - bolas de zircona estabilizada o parcialmente estabilizada con la ayuda de óxido de itrio, de cerio o de magnesio entre otros.

Las composiciones de mullita/zircona así como de mullita/alúmina/zircona han sido estudiadas generalmente en el contexto de los ladrillos refractarios para la utilización de hornos de vidrierías.

G. Orange y F. Cambier estudian en su publicación "High temperature mechanical properties of reaction-sintered mullite/zirconia and mullite/alumina/zirconia composites" (Journal of Materials Science 20 (1985) 2533-2540) la resistencia a la ruptura de dichos compuestos así como la resistencia a los choques a alta temperatura (1.000ºC) para la utilización de estos compuestos en unas aplicaciones estructurales tales como unos hornos de vidriería.

La problemática de las bolas de trituración es sin embargo muy diferente. Estas bolas deben ser mucho más lisas que los ladrillos refractarios en la medida en que la simple presencia de ángulos sobre los cuerpos trituradores puede reducir en un 50% la duración de vida de los equipos internos de las trituradoras de atrición, lo que conduce a unos costes de mantenimiento que imposibilitan la utilización de cuerpos trituradores de rugosidad elevada.

El acabado de superficie de las bolas de trituración es por lo tanto muy importante porque influye directamente en el desgaste interno del equipo y en la calidad de trituración. Dicho acabado de superficie está asimismo directamente influenciado por la composición química y por el procedimiento de fabricación de dichas bolas.

Unas bolas de trituración en alúmina y zircona electrofundidas se dan a conocer respectivamente en las patentes US nº 3.486.706 y US nº 5.502.012. Estos documentos reivindican unas fases vítreas particulares.

La solicitud de patente EP-0 662 461 A1 da a conocer unas bolas en material cerámico formadas mediante la fusión de una mezcla de zircona y de sílice, y estudia la influencia de la presencia de los óxidos de itrio y de cerio.

El documento EP 1 167 320 A1 presenta unos productos en alúmina-zircona-sílice fundidos y colados en bloques y de coste reducido para la utilización en los regeneradores de hornos de vidriería o en las superestructuras.

Todas las bolas de trituración que comprenden sílice, alúmina o zircona tienen como punto en...

Reivindicaciones:

1. Bolas de trituración en cerámica sinterizada, que comprenden los siguientes compuestos (en % másico):

- - 18 a 50% de mullita (3Al2O3.2SiO2)

- - 9 a 25% de zircona (ZrO2 + HfO2) estabilizada por 0,5 a 3% de óxido de tierras raras

- - 25 a 72% de alúmina (Al2O3).

2. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque dichos compuestos se obtienen esencialmente a partir de materias primas que comprenden zircón (ZrSiO4) y alúmina (Al2O3).

3. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque dicha cerámica comprende además 1 a 5% en peso de óxidos seleccionados de entre el grupo constituido por Na2O, MgO, CaO y BaO.

4. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque dicha zircona está estabilizada mediante 0,5 a 3% en peso de Y2O3.

5. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque el análisis químico (fluorescencia X, espectrómetro plasma ICP) de dichas bolas muestra la presencia de los siguientes óxidos (en % másico):

- - 9 a 25% de ZrO2 + HfO2,

- - 0,5 a 3% de óxidos de tierras raras,

- - 5 a 12% de SiO2,

- - 60 a 85% de Al2O3,

con una relación ZrO2/SiO2 superior o igual a 2.

6. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque su diámetro está comprendido entre 0,1 y 100 mm.

7. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque su diámetro está comprendido entre 0,5 y 50 mm.

8. Bolas de trituración en cerámica sinterizada según la reivindicación 1, caracterizadas porque su diámetro está comprendido entre 0,5 y 10 mm.

9. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 1, que comprende las siguientes etapas:

- - mezclar y/o triturar las materias primas en vía seca y/o húmeda para constituir una barbotina con adiciones eventuales de ligantes y/o de surfactantes orgánicos;

- - pasar dicha barbotina por un medio o por un procedimiento de granulación;

- - seleccionar mediante tamizado las bolas obtenidas con reconducción de las bolas de granulometría inadecuada corriente arriba a través de una etapa de secado y/o de triturado eventual hacia el mezclador;

- - secar las bolas de granulometría adecuada;

- - sinterizar las bolas de granulometría adecuada entre 1.400ºC y 1.600ºC seguida de una etapa de acondicionamiento.

10. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 9, caracterizado porque durante la etapa de selección, los medios de granulación comprenden unos granuladores de lecho fluidizado y unos discos de granulación.

11. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 10, caracterizado porque durante la etapa de selección, sobre el granulador, se ajusta una nebulización de agua sobre las bolas de trituración de manera que las bolas que salen del disco de granulación contengan entre 18 y 22% de agua en peso.

12. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 9, caracterizado porque los procedimientos de granulación comprenden unos procedimientos de gelificación o unos procedimientos de moldeo por inyección.

13. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 9, caracterizado porque dichos ligantes orgánicos se seleccionan de entre el grupo constituido por los polisacáridos, los polímeros termoplásticos, termoendurecibles o a base de disolventes acuosos u orgánicos.

14. Procedimiento de fabricación de bolas de trituración en cerámica sinterizada según la reivindicación 9, caracterizado porque dichos surfactantes se seleccionan de entre el grupo constituido por los ácidos carboxílicos tales como el ácido esteárico o el ácido oleico y/o los polielectrolitos tales como el polimetilacrilato de amonio.

15. Utilización de las bolas de trituración en cerámica sinterizada según la reivindicación 1, para la trituración de materiales minerales u orgánicos.

Patentes similares o relacionadas:

Materiales minerales triturados, preparados por medio de trituración con perlas particulares de trituración de óxido de circonio que contienen ceria, y sus usos, del 6 de Noviembre de 2019, de Omya International AG: Material mineral triturado preparado de acuerdo con el proceso que comprende las etapas de: a) proporcionar al menos un material mineral, opcionalmente en forma de […]

Método para fabricar material pulverizado y pulverizador vibratorio, del 23 de Octubre de 2019, de KAO CORPORATION: Método para fabricar un material pulverizado, en el que el método usa un molino vibratorio dotado de: un recipiente [1] que tiene en el mismo un espacio en columna estando […]

Método y dispositivo para lisis magnética, del 15 de Abril de 2019, de Akonni Biosystems: Un método para lisar una o más células, que comprende: colocar una pluralidad de cámaras en una superficie, donde cada cámara comprende una o más […]

Dispositivo de molienda en continuo para materiales sólidos divididos, del 6 de Junio de 2018, de FCD: Dispositivo de molienda en continuo para materiales sólidos divididos que consta de una cámara que se extiende según un eje de cámara , […]

Método de producir nanopartículas semiconductoras estables terminadas con oxígeno, del 28 de Febrero de 2018, de PST Sensors (Pty) Limited (100.0%): Un método de producir nanopartículas semiconductoras inorgánicas que tienen una superficie estable, comprendiendo el método: proporcionar un material semiconductor […]

PROCEDIMIENTO DE OBTENCIÓN DE UN PRODUCTO GRAFÉNICO, PRODUCTO GRAFÉNICO Y SU USO, del 10 de Agosto de 2017, de EFICIENCIA ENERGÉTICA APLICADA, S.L: Procedimiento de obtención de un producto grafénico y uso, cuyo proceso se basa en una exfoliación mecánica térmica de grafito por medio de una hélice […]

Medios de trituración, del 8 de Febrero de 2017, de ASSAREL-MEDET AD: Medios de trituración con forma de tetraedro esferoidal, obtenidos del cruce de cuatro esferas de radios iguales, los centros de cada uno se encuentran sobre […]

TRITURADOR DOTADO DE UNA LÁMINA DE CRIBADO Y USOS DEL MISMO, del 31 de Mayo de 2011, de BOLTERSDORF, HANS-JOACHIM: Un triturador con una lámina de cribado , con un agitador dispuesto sobre el mismo, con un primer desagüe ubicado sobre dicha lámina de cribado y con un segundo […]

TRITURADOR DOTADO DE UNA LÁMINA DE CRIBADO Y USOS DEL MISMO, del 31 de Mayo de 2011, de BOLTERSDORF, HANS-JOACHIM: Un triturador con una lámina de cribado , con un agitador dispuesto sobre el mismo, con un primer desagüe ubicado sobre dicha lámina de cribado y con un segundo […]