APARATO DE MEMBRANA CILINDRICA PARA FORMAR ESPUMAS Y PROCEDIMIENTO ASOCIADO.

Aparato para preparar una espuma que posee una distribución controlada del tamaño de las burbujas de gas (8) en una matriz de líquido,

que comprende:

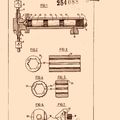

una membrana porosa (6) que posee un tamaño de poros y una distancia entre poros controlados para producir una distribución substancialmente uniforme del tamaño de las burbujas de gas (8);

un dispositivo de bombeo de gas para dirigir un flujo de gas hacia y a través de la membrana porosa (6) para formar las burbujas de gas (8); y

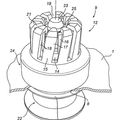

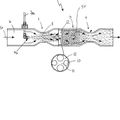

un dispositivo de bombeo de fluido para dirigir un flujo de matriz de líquido para que pase por la membrana porosa (6) y desprenda, recolecte, acumule y arrastre las burbujas de gas (8) en la matriz líquida para formar una espuma con burbujas de gas (8) de un tamaño generalmente uniforme y con una distribución del tamaño de las burbujas de gas substancialmente uniforme, caracterizado porque la membrana porosa (8) está configurada en forma de cilindro y comprende además una carcasa (17) que incluye una pared que posee una superficie configurada y dimensionada para ser adyacente al cilindro membranoso poroso para formar un espacio estrecho (7) de una anchura constante o variable entre 0,1 y 10 milímetros entre el cilindro membranoso poroso y la superficie de la pared de la carcasa

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2007/057191.

Solicitante: NESTEC S.A..

Nacionalidad solicitante: Suiza.

Dirección: AVENUE NESTLE 55,1800 VEVEY.

Inventor/es: WINDHAB,ERICH,JOSEF, MULLER-FISCHER,NADINA PATRIZIA, TAPFER,KARL UWE.

Fecha de Publicación: .

Fecha Concesión Europea: 9 de Junio de 2010.

Clasificación Internacional de Patentes:

- B01F3/04C3B

- B01F5/04C13B

- B01F7/00G2

- B01F7/00G2B

- B01F7/12 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 7/00 Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad). › de cilindros.

Clasificación PCT:

- B01F3/04 B01F […] › B01F 3/00 Mezcla, p. ej. dispersión, emulsión, según las fases que vayan a mezclarse. › de gases o de vapores con líquidos (mezclando bebidas no alcohólicas con gases A23L 2/54).

- B01F5/04 B01F […] › B01F 5/00 Mezcladores de flujo (pulverizadores, atomizadores B05B ); Mezcladores para materiales que caen, p. ej. partículas sólidas (B01F 13/04 tienen prioridad; mezcladores centrífugos B04). › Mezcladores de inyectores.

- B01F7/00 B01F […] › Mezcladores con agitadores giratorios en recipientes fijos; Amasadoras (B01F 13/04 tiene prioridad).

Fragmento de la descripción:

Aparato de membrana cilíndrica para formar espumas y procedimiento asociado.

Antecedentes de la invención

La presente invención hace referencia a espumas estables que poseen una distribución del tamaño de las burbujas de aire finamente controlada y a productos comestibles preparados a partir de las mismas que poseen un bajo contenido en grasa. Como productos particularmente interesantes preparados a partir de dichas espumas se incluyen helados y productos congelados relacionados.

La fabricación de burbujas de gas dispersadas finamente en una fase fluida líquida o semisólida, denominadas o bien dispersiones gaseosas en el caso de fracciones de volumen de gas inferiores aproximadamente al 10-15% o bien espumas en el caso de fracciones de volumen de gas superiores aproximadamente a 15-20% son de gran interés particularmente en las industrias alimentaria, farmacéutica, cosmética, cerámica o de materiales para la construcción. La fracción gaseosa en productos relacionados con estas industrias posee un gran impacto en parámetros físicos tales como la densidad, la reología, la conductividad térmica y la compresibilidad y propiedades relacionadas de la aplicación. En el área alimentaria, la aireación de sistemas líquidos a semisólidos añade valor respecto a la consistencia y propiedades perceptivas/sensoriales relacionadas tales como la cremosidad, la blandura y la suavidad, así como una retención de la forma y estabilidad de segregación mejoradas. En el caso de sistemas de alimentos específicos, tales como los postres congelados o helados, la gran reducción de la conductividad térmica es otro factor principal de estabilidad que protege el producto de una fusión rápida; por ejemplo debida a los choques térmicos aplicados en la "cadena de frío" desde la tienda al frigorífico del consumidor. El gran aumento de la interfase interna también puede dar acceso a una nueva área de adsorción y fijación/estabilización de moléculas funcionales/tecno-funcionales tales como aromatizantes y/o compuestos nutricionalmente activos.

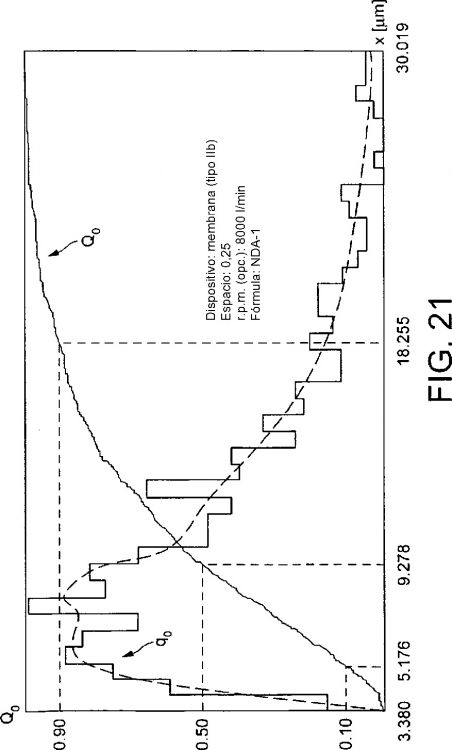

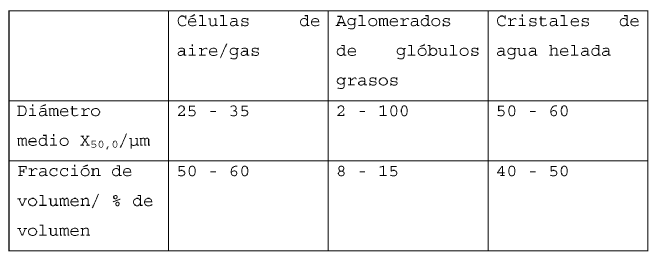

En masas pastosas de hielo basadas en agua, aireadas y congeladas de forma convencional del tipo de los helados, las propiedades sensoriales típicamente importantes como la capacidad de formar bolas de helado, la cremosidad, la suavidad, la retención de la forma durante la fusión y la estabilidad frente a los choques térmicos vienen determinadas por una interacción de las tres fases dispersas: células de aire/burbujas, glóbulos grasos/aglomerados de glóbulos grasos y cristales de agua helada, siendo la gama de tamaños y fracciones de volumen de estos componentes dispersos los que se muestran por ejemplo en la Tabla 1.

Las células de aire pequeñas bien estabilizadas son las principales responsables de la sensación de textura suave y cremosidad durante la fusión del helado en la boca del consumidor. Unas estructuras espumosas/células de aire más pequeñas en el estado fundido durante el cizallamiento entre la lengua y el paladar provocan una percepción más pronunciada de cremosidad. Un tamaño menor del tamaño de las células de aire también contribuye a una vida de almacenamiento más larga debido a un incremento en el impedimento estérico del crecimiento de cristales de hielo. A una fracción de volumen de gas constante, la presencia de un número mayor de células de aire más pequeñas genera una mayor área de interfase gaseosa total y por tanto una disminución del grosor de las laminillas formadas entre las células de aire por la fase fluida acuosa continua. Ello restringe el crecimiento de cristales de hielo dentro de estas laminillas. Otra contribución directa aunque menos pronunciada a la cremosidad proviene de los aglomerados de glóbulos grasos de tamaño medio de un diámetro inferior a 20-30 micras. Cuando los agregados de glóbulos grasos son mayores a aproximadamente 30-50 micras, la sensación cremosa se transforma en una sensación mantecosa, de boca grasosa.

La capacidad para formar bolas de las pastas congeladas y aireadas tal como los helados está relacionada principalmente con la estructura de los cristales de hielo, en particular con el tamaño de los cristales de hielo y su interconectividad. La capacidad para formar bolas es la característica de calidad más importante de los helados en la gama de temperaturas baja entre -20ºC y -15ºC.

En la fabricación de helados convencional, la congelación parcial se realiza en congeladores continuos o por lotes, con intercambiadores de calor con superficie dotada de rascado, que se enfrían a temperaturas de salida de aproximadamente -5ºC. A continuación la pasta de helado se carga en copas o se forma a la salida de la matriz de extrusión. A continuación el producto se endurece en túneles de congelación con temperaturas del aire refrigerante alrededor de los -40ºC hasta que se alcanza una temperatura del núcleo del producto de aproximadamente -20ºC. A continuación los productos se almacenan y/o distribuyen. Tras la precongelación de las fórmulas de helado convencionales en el congelador de helados, aproximadamente un 40-45% del agua congelable se encuentra congelada en forma de cristales de agua helada. Otra fracción de aproximadamente un 55-60% del agua congelable se encuentra todavía en estado líquido debido a la disminución del punto de congelación de la solución acuosa concentrada en azúcares, polisacáridos y proteínas. La mayor parte de esta fracción acuosa se congela durante el enfriamiento adicional en el túnel de endurecimiento. En esta etapa de endurecimiento, el helado se encuentra en estado de reposo. Consecuentemente el agua congelada adicionalmente cristaliza en la superficie de los cristales de hielo existentes, provocando su crecimiento desde aproximadamente 20 micras a 50 micras o más. Algunos de los cristales de hielo se interconectan formando una red de cristales de hielo tridimensional. Cuando se forman dichas redes, el helado se comporta como un cuerpo sólido y disminuye su capacidad para formar bolas.

Diversas patentes tales como las Patentes U.S. números 5.620.732; 6.436.460; 6.491.960 y 6.565.908 dan a conocer la restricción del crecimiento de cristales de hielo durante el enfriamiento/endurecimiento por utilización de proteínas anticongelantes. Se espera que ello también tenga un impacto positivo sobre la conectividad de los cristales de hielo respecto a la mejoría de la capacidad de formación de bolas.

Las patentes U.S. números 6.558.729, 5.215.777, 6.511.694 y 6.010.734 dan a conocer la utilización de otros ingredientes específicos tal como la grasa vegetal de bajo punto de fusión, los poliésteres de ácidos grasos de poliol, o azúcares específicos tales como mezclas de sacarosa/maltosa para reblandecer los productos helados relacionados, mejorando de este modo la capacidad de formación de bolas y la cremosidad.

Las patentes U.S. números 5.345.781, 5.713.209, 5.919.510, 6.228.412 y RE36.390 dan a conocer equipamientos de procesamiento específicos, principalmente extrusores de congelación continuos de tornillo único o doble, para refinar la microestructura del helado (células de aire, cristales de hielo y aglomerados de glóbulos grasos) utilizando fuerzas de fricción de alta viscosidad que actúan a las típicamente muy bajas temperaturas de procesamiento de 10ºC a -15ºC, mejorando de este modo las propiedades de textura y estabilidad.

Otras publicaciones dan a conocer la utilización de fases tensoactivos mesomorfas con una premezcla en la que se preparan tensoactivos y agua a una temperatura especificada para proporcionar una fase de laminillas continua. Estos documentos incluyen la solicitud de patente europea 753.995 y la publicación PCT W095/35035. En la patentes U.S. 6.368.652, en la solicitud de patente europea 558.523 y en la publicación PCT W092/09209 puede hallarse otro enfoque que da a conocer la utilización de fases mesomorfas de tensoactivos comestibles, tales como agentes de estructuración y/o substitutos de la grasa.

La publicación PCT WO2005/013713 da a conocer una fabricación de hielo que posee al menos un 2% de grasa en peso y su procedimiento de fabricación, en el que parte de toda la grasa se encuentra presente en forma de cuerpos oleosos.

A pesar de estas aportaciones, sin embargo, persiste la necesidad de un procedimiento para formar espumas heladas o confecciones heladas que cuando se congelen...

Reivindicaciones:

1. Aparato para preparar una espuma que posee una distribución controlada del tamaño de las burbujas de gas (8) en una matriz de líquido, que comprende:

una membrana porosa (6) que posee un tamaño de poros y una distancia entre poros controlados para producir una distribución substancialmente uniforme del tamaño de las burbujas de gas (8);

un dispositivo de bombeo de gas para dirigir un flujo de gas hacia y a través de la membrana porosa (6) para formar las burbujas de gas (8); y

un dispositivo de bombeo de fluido para dirigir un flujo de matriz de líquido para que pase por la membrana porosa (6) y desprenda, recolecte, acumule y arrastre las burbujas de gas (8) en la matriz líquida para formar una espuma con burbujas de gas (8) de un tamaño generalmente uniforme y con una distribución del tamaño de las burbujas de gas substancialmente uniforme, caracterizado porque la membrana porosa (8) está configurada en forma de cilindro y comprende además una carcasa (17) que incluye una pared que posee una superficie configurada y dimensionada para ser adyacente al cilindro membranoso poroso para formar un espacio estrecho (7) de una anchura constante o variable entre 0,1 y 10 milímetros entre el cilindro membranoso poroso y la superficie de la pared de la carcasa.

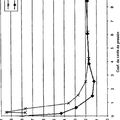

2. Aparato, según la reivindicación 1, en el que el tamaño del poro de la membrana porosa (6), el flujo de gas desde el dispositivo de bombeo de gas y el flujo de líquido desde el dispositivo de bombeo de fluido cooperan para proporcionar unas burbujas de gas (8) que poseen un diámetro medio X50.0 entre 1,5 y 2,5 veces el diámetro medio de los poros Xp y para proporcionar una espuma con un cociente de distribución estrecha del diámetro de las burbujas de gas X90.0/X10.0 inferior a 5.

3. Aparato, según las reivindicaciones 1 ó 2, con un elemento giratorio adicional (4) que se hace funcionar con una velocidad circunferencial variable y ajustable cercano a la superficie de la membrana porosa (6).

4. Aparato, según las reivindicaciones 1, 2 ó 3, en el que las burbujas de gas (8) poseen un diámetro medio X50.0 entre 1,25 y 1,5 veces el diámetro medio de los poros Xp y en el que la espuma posee un cociente de distribución del diámetro de las burbujas de gas X90.0/X10.0 inferior a 3.

5. Aparato, según las reivindicaciones 1, 2 ó 3, en el que la matriz de líquido comprende agua, el gas es aire, y la espuma posee un cociente de distribución del diámetro de las burbujas X90.0/X10.0 inferior a 2.

6. Aparato, según cualquiera de las reivindicaciones precedentes, en el que la membrana (6) está configurada, dimensionada y situada para permitir que el flujo de gas pase a su través y forme burbujas de gas (8) en una superficie y para facilitar el desprendimiento de las burbujas de gas de la membrana para que sean arrastradas por la matriz de líquido.

7. Aparato, según cualquiera de las reivindicaciones precedentes, en el que la membrana porosa (6) está fabricada de metal, cerámica, vidrio, polímero, o material de goma y posee unos diámetros Xp de los poros entre 0,1 y 10 micras; un diámetro medio de los poros; y una distribución del tamaño de los poros estrecha caracterizado por un cociente entre los diámetros máximo y mínimo de los poros inferior a 1,5, y una distancia entre los poros controlada que es al menos 3 veces, pero preferentemente más de 5 veces el diámetro medio de los poros.

8. Aparato, según cualquiera de las reivindicaciones precedentes, que comprende además al menos un elemento impulsor para hacer girar el cilindro o la carcasa o ambos para desprender las burbujas de gas de la superficie de la membrana porosa y para arrastrar las burbujas de gas en la matriz de líquido.

9. Aparato, según la reivindicación 8, en el que la superficie del cilindro en la que se forman las burbujas de gas es una superficie exterior del cilindro (4), la pared adyacente de la carcasa (17) es una pared interna, se hace girar el cilindro de membrana porosa (6) y el elemento impulsor proporciona un giro a una velocidad circunferencial entre 1 y 40 m/s, estando la superficie exterior giratoria del cilindro en contacto con la matriz de líquido pasante que desplaza las burbujas de gas (8) y las arrastra en la matriz de líquido.

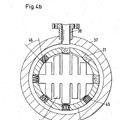

10. Aparato, según cualquiera de las reivindicaciones precedentes, en el que la superficie del cilindro en la que se forman las burbujas de gas (8) es una superficie interior del cilindro membranoso (18), y un elemento giratorio, preferentemente un segundo cilindro no membranoso (4), está situado concéntricamente dentro del cilindro membranoso (18) formando un espacio entre 0,1 y 10 mm de anchura de manera que la matriz de líquido es dirigida para que pase por la superficie interior del cilindro membranoso (18) para eliminar las burbujas de gas y atraparlas en la matriz de líquido.

11. Aparato, según la reivindicación 10, en el que el cilindro no membranoso (4), como elemento giratorio, está situado excéntricamente dentro del cilindro membranoso (18) formando un espacio (7) que posee un cociente de anchuras entre la anchura máxima y la anchura mínima del espacio entre 1,1 y 5 para proporcionar capacidad de ajuste en la selección del tamaño o en la distribución del tamaño de las burbujas de gas.

12. Aparato, según las reivindicaciones 10 u 11, que comprende además al menos un elemento impulsor para hacer girar el elemento giratorio interno (cilindro) (4) o el cilindro membranoso (18), o ambos para desprender las burbujas de gas (8) de la superficie de la membrana porosa (6) y para atrapar las burbujas de gas en la matriz de líquido.

13. Aparato, según las reivindicaciones 10 u 11, en el que el cilindro no membranoso interno (4) posee una superficie lisa.

14. Aparato, según las reivindicaciones 10 u 11, en el que el cilindro no membranoso interno (4) posee una superficie estructurada que posee cortes orientados axialmente o en espiral con un cociente entre la profundidad del corte y el espacio más estrecho ente 1/10 y 1/2.

15. Aparato, según cualquiera de las reivindicaciones precedentes, en el que o el dispositivo de bombeo de fluido proporciona una velocidad de flujo de masa ajustable y variable de la matriz de líquido, el dispositivo de bombeo de gas dirige el gas a través de la membrana (6) con una presión transmembrana ajustable, variable, y una velocidad de flujo de masa o volumen de gas, o bien el elemento giratorio gira con una velocidad circunferencial ajustable y variable para proporcionar capacidad de ajuste en la selección del tamaño o en la distribución del tamaño de las burbujas de gas.

16. Procedimiento para fabricar una espuma que posee una distribución controlada del tamaño de las burbujas de gas (8) en una matriz de líquido, que comprende:

hacer pasar un flujo de gas hacia y a través de una membrana porosa (6) que posee un tamaño de los poros controlada para producir una distribución substancialmente uniforme del tamaño de las burbujas de gas; y

hacer pasar un flujo de matriz de líquido por la membrana (6) para recolectar, acumular, desprender y arrastrar las burbujas de gas en la matriz de líquido para formar una espuma que posee unas burbujas de gas de un tamaño generalmente uniforme y con una distribución del tamaño substancialmente uniforme, en el que el flujo de líquido se hace pasar a través de un espacio (7) formado entre la membrana porosa (6) y una superficie de pared para desplazar las burbujas de gas (8),

caracterizado porque la membrana porosa (6) está configurada en forma de cilindro y el espacio (7) posee una anchura entre 0,1 y 10 milímetros entre la membrana porosa (6) y la superficie de la pared (17) de la carcasa, y porque el procedimiento comprende adicionalmente hacer girar el cilindro, la pared o ambos para desprender las burbujas de gas de la superficie de la membrana porosa, y para arrastrar las burbujas de gas (8) en la matriz de líquido.

17. Procedimiento, según la reivindicación 16, que comprende además seleccionar, de forma separada o combinada, el tamaño del poro o la distancia entre los poros de la membrana porosa (6), el flujo de gas desde el dispositivo de bombeo de gas y el flujo de líquido desde el dispositivo de bombeo de fluido para proporcionar burbujas de gas (8) que poseen un diámetro medio X50.0 entre 1,5 y 2,5 veces el diámetro medio de los poros Xp para proporcionar una espuma con un cociente de distribución del diámetro de las burbujas de gas X90.0/X10.0 estrecha que es inferior a 5.

18. Procedimiento, según las reivindicaciones 16 ó 17, en el que el flujo de líquido que pasa por la membrana porosa (6) posee una velocidad circunferencial variable y ajustable y se dirige cerca de la superficie de la membrana porosa (6).

19. Procedimiento, según las reivindicaciones 16, 17 ó 18, realizado para proporcionar unas burbujas de gas (8) que poseen un diámetro medio X50.0 entre 1,25 y 1,5 veces el diámetro medio de los poros Xp y una espuma que posee un cociente de distribución del diámetro de las burbujas de gas X90.0/X10.0 inferior a 3.

20. Procedimiento, según cualquiera de las reivindicaciones 16 a 19, en el que la matriz de líquido comprende agua, el gas es aire, y la espuma posee un cociente de distribución del diámetro de las burbujas X90.0/X10.0 inferior a 2.

21. Procedimiento, según cualquiera de las reivindicaciones 17 a 20, en el que el cilindro (4) se hace girar a una velocidad circunferencial entre 1 y 40 m/s, estando la superficie exterior giratoria del cilindro (4) en contacto con la matriz de líquido pasante que desplaza las burbujas de gas (8) y las arrastra en la matriz de líquido.

22. Procedimiento, según cualquiera de las reivindicaciones 17 a 21, en el que la superficie del cilindro donde se forman las burbujas de gas (8) es una superficie interior del cilindro membranoso (18), y el elemento giratorio, preferentemente un segundo cilindro no membranoso (4), está situado concéntricamente dentro del cilindro membranoso (6) formando un espacio (7) entre 0,1 y 10 mm de anchura de manera que la matriz de líquido es dirigida para que pase por la superficie interior del cilindro membranoso para eliminar las burbujas de gas (8) y atraparlas en la matriz de líquido.

23. Procedimiento, según cualquiera de las reivindicaciones 17 a 22, que comprende adicionalmente situar el cilindro no membranoso (4), como elemento giratorio, excéntricamente dentro del cilindro membranoso (18) formando un espacio (7) que posee un cociente de anchuras entre la anchura mayor y la anchura menor del espacio entre 1,1 y 5 para proporcionar capacidad de ajuste en la selección del tamaño o de la distribución del tamaño de las burbujas.

24. Procedimiento, según cualquiera de las reivindicaciones 17 a 23, que comprende adicionalmente hacer girar el elemento o cilindro giratorio interno (4) o el cilindro membranoso o ambos para desprender las burbujas de gas de la superficie de la membrana porosa (6) y atrapar las burbujas de gas (8) en la matriz de líquido.

25. Procedimiento, según cualquiera de las reivindicaciones 17 a 24, en el que el cilindro no membranoso interno (4) posee una superficie lisa.

26. Procedimiento, según cualquiera de las reivindicaciones 17 a 25, en el que el cilindro no membranoso interno (4) posee una superficie estructurada que posee cortes orientados axialmente o en espiral con un cociente entre la profundidad del corte y el espacio más estrecho ente 1/10 y 1/2.

27. Procedimiento, según cualquiera de las reivindicaciones 17 a 26, que comprende adicionalmente seleccionar de forma ajustable el tamaño o la distribución del tamaño de las burbujas de gas controlando el flujo de la matriz de líquido con una velocidad de flujo de masa variable y ajustable, controlando el flujo de gas a través de la membrana (6) con una presión transmembrana y una velocidad de flujo de masa o volumen de gas ajustables y variables, o haciendo girar el elemento giratorio a una velocidad circunferencial ajustable y variable para proporcionar capacidad de ajuste en la selección del tamaño o de la distribución del tamaño de las burbujas de gas.

28. Procedimiento, según la reivindicación 27, en el que el tamaño de las burbujas de gas y la distribución del tamaño de las burbujas de gas deseados se consiguen con fracciones de volumen de gas dispersado entre un 20% y un 70%, lo cual es equivalente a unos excedentes entre el 25% y el 230%.

Patentes similares o relacionadas:

Aparato de granulación en mojado, del 23 de Noviembre de 2016, de Asada Iron Works Co., Ltd: Un aparato de granulación en mojado que comprende: un alojamiento ; un recipiente , soportado en el alojamiento y […]

PROCEDIMIENTOS Y APARATOS PARA EL PROCESADO DE MATERIALES., del 1 de Septiembre de 2006, de HOLL TECHNOLOGIES COMPANY: Procedimiento para el procesado de materiales en una trayectoria de flujo, el procedimiento comprendiendo: - proporcionar un aparato para el procesado […]

PROCEDIMIENTO PARA MEZCLAR COMPONENTES SOLIDOS Y LIQUIDOS EN UN DISPOSITIVO MEZCLADOR, APLICACION DEL PROCEDIMIENTO Y DISPOSITIVO MEZCLADOR, del 13 de Noviembre de 2009, de BUSS- SMS GMBH VERFAHRENSTECHNIK: Procedimiento para mezclar componentes sólidos y líquidos en un dispositivo mezclador con un cuerpo cilíndrico hueco horizontal , en cuyo espacio interior está […]

PROCEDIMIENTO PARA MEZCLAR COMPONENTES SOLIDOS Y LIQUIDOS EN UN DISPOSITIVO MEZCLADOR, APLICACION DEL PROCEDIMIENTO Y DISPOSITIVO MEZCLADOR, del 13 de Noviembre de 2009, de BUSS- SMS GMBH VERFAHRENSTECHNIK: Procedimiento para mezclar componentes sólidos y líquidos en un dispositivo mezclador con un cuerpo cilíndrico hueco horizontal , en cuyo espacio interior está […]

UNIDAD DE PROCESADO, del 1 de Noviembre de 2008, de MILLIPORE AB: Un dispositivo para procesar productos en un recipiente de proceso , especialmente para cortar/cizallar agrupamientos de productos y/o materiales […]

UNIDAD DE PROCESADO, del 1 de Noviembre de 2008, de MILLIPORE AB: Un dispositivo para procesar productos en un recipiente de proceso , especialmente para cortar/cizallar agrupamientos de productos y/o materiales […]

UN MÉTODO Y UN DISPOSITIVO DE HOMOGENEIZAR Y O MEZCLAR DE MODO CONTINUO UNA SUSTANCIA QUE CONSISTE EN UNO O MÁS COMPONENTES, del 16 de Febrero de 1960, de ALGEMENE KUNSTZIJDE UNIE N. V.: Método de homogeneizar y/o mezclar de modo continuo una sustancia que consiste en uno o más componentes, uno de los cuales por lo menos es […]

UN MÉTODO Y UN DISPOSITIVO DE HOMOGENEIZAR Y O MEZCLAR DE MODO CONTINUO UNA SUSTANCIA QUE CONSISTE EN UNO O MÁS COMPONENTES, del 16 de Febrero de 1960, de ALGEMENE KUNSTZIJDE UNIE N. V.: Método de homogeneizar y/o mezclar de modo continuo una sustancia que consiste en uno o más componentes, uno de los cuales por lo menos es […]

APARATO Y PROCEDIMIENTO PARA GENERAR Y DISTRIBUIR BURBUJAS EN UNA MEZCLA DE GAS Y LÍQUIDO, del 16 de Febrero de 2011, de YARA INTERNATIONAL ASA: Aparato para proporcionar y distribuir unas burbujas en una mezcla de gas y líquido transportada en un recorrido de flujo de un […]

APARATO Y PROCEDIMIENTO PARA GENERAR Y DISTRIBUIR BURBUJAS EN UNA MEZCLA DE GAS Y LÍQUIDO, del 16 de Febrero de 2011, de YARA INTERNATIONAL ASA: Aparato para proporcionar y distribuir unas burbujas en una mezcla de gas y líquido transportada en un recorrido de flujo de un […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MASA DE MOLDEO, del 27 de Enero de 2011, de SULZER CHEMTECH AG: Procedimiento para la fabricación de una masa de moldeo a partir de una colada de materia prima, que se carga con un aditivo, que comprende las etapas: cargar un […]

PROCEDIMIENTO PARA LA FABRICACIÓN DE MASA DE MOLDEO, del 27 de Enero de 2011, de SULZER CHEMTECH AG: Procedimiento para la fabricación de una masa de moldeo a partir de una colada de materia prima, que se carga con un aditivo, que comprende las etapas: cargar un […]

APARATO PARA MEZCLAR CORRIENTES DE FLUIDOS, del 22 de Julio de 2010, de HALDOR TOPSOE A/S: Una disposición para mezclar corrientes de fluidos en un conducto , comprendiendo dicha disposición

- al menos un dispositivo de mezcla […]

APARATO PARA MEZCLAR CORRIENTES DE FLUIDOS, del 22 de Julio de 2010, de HALDOR TOPSOE A/S: Una disposición para mezclar corrientes de fluidos en un conducto , comprendiendo dicha disposición

- al menos un dispositivo de mezcla […]