ALEACIONES DE ALUMINIO AL-ZN-CU-MG Y PROCESOS PARA LA FABRICACION Y USO.

Un producto de aleación de aluminio (Al, Zn, Cu, Mg) laminado o forjado con un grosor de 5,

08-25,4 cm (entre 2 y 10 pulgadas), donde el citado producto se ha sometido a un tratamiento térmico en solución, enfriado y curado, y los citados productos están compuestos de (en % de peso):

Zn 6,6-7,0

Mg 1,68-1,8

Cu 1,7-2,0

Fe 0-0,13

Si 0-0,10

Ti 0 - 0,06

Zr 0,06-0,13

Cr 0-0,04

Mn 0-0,04

impurezas y otros elementos de menor importancia =q 0,05 cada uno y, el resto, Al

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2006/004541.

Solicitante: ALCAN ROLLED PRODUCTS - RAVENSWOOD, LLC

ALCAN RHENALU.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: ROUTE 2 SOUTH,RAVENSWOOD, WV 26164.

Inventor/es: WARNER, TIMOTHY, DUMONT,DAVID, DANGERFIELD,VIC, SMITH,KENNETH,PAUL.

Fecha de Publicación: .

Fecha Concesión Europea: 30 de Diciembre de 2009.

Clasificación Internacional de Patentes:

- C22C21/10 QUIMICA; METALURGIA. › C22 METALURGIA; ALEACIONES FERROSAS O NO FERROSAS; TRATAMIENTO DE ALEACIONES O METALES NO FERROSOS. › C22C ALEACIONES (tratamiento de alegaciones C21D, C22F). › C22C 21/00 Aleaciones basadas en aluminio. › con cinc como constituyente que sigue al que está en mayor proporción.

- C22F1/053 C22 […] › C22F MODIFICACION DE LA ESTRUCTURA FISICA DE METALES O ALEACIONES NO FERROSOS (procesos específicos para el tratamiento térmico de aleaciones ferrosas o aceros y dispositivos para el tratamiento térmico de metales o aleaciones C21D). › C22F 1/00 Modificación de la estructura física de metales o aleaciones no ferrosos por tratamiento térmico o por trabajo en caliente o en frío. › de aleaciones con zinc como segundo constituyente mayor.

Clasificación PCT:

Fragmento de la descripción:

Aleaciones de aluminio Al-Zn-Cu-Mg y procesos para la fabricación y uso.

Antecedentes de la invención

La presente invención trata de forma general sobre aleaciones de aluminio y, en particular, las aleaciones de Al, Zn, Cu y Mg.

Las aleaciones de aluminio (Al, Zn, Cu, Mg) tienen una amplia utilización en la industria aeroespacial desde hace muchos años. Con la evolución de las estructuras de las aeronaves y los esfuerzos por reducir el peso y los costes, se busca continuamente un compromiso óptimo entre propiedades como la fuerza, la dureza y la resistencia a la corrosión. Asimismo, las mejoras en procesos como la fundición, el laminado y el recocido pueden proporcionar un mayor control sobre la composición de una aleación.

Los productos gruesos laminados, forjados o extruidos de aleaciones de aluminio (Al, Zn, Cu, Mg) se utilizan, en particular, en la producción de piezas estructurales de alta resistencia mecanizadas integralmente para la industria aeronáutica, por ejemplo, elementos de las alas, como largueros de alas y similares que, normalmente, se mecanizan a partir de secciones forjadas gruesas.

Los valores de rendimiento obtenidos para las distintas propiedades, como la resistencia mecánica estática, la resistencia a la fractura, el agrietamiento portensocorrosión, la sensibilidad al enfriamiento, la resistencia a la fatiga o el nivel de tensión residual, determinarán el rendimiento general del producto, la capacidad para que un diseñador industrial pueda utilizarlo de forma ventajosa, así como la facilidad de uso en pasos posteriores, por ejemplo, el mecanizado.

Entre las propiedades indicadas, con frecuencia algunas entran en conflicto por su naturaleza y se hace necesario encontrar un término medio. La propiedades en conflicto son, por ejemplo, la resistencia mecánica estática y la dureza, o la fuerza y la resistencia al agrietamiento por tensocorrosión.

Las aleaciones de Al, Zn, Mg y Cu con una elevada resistencia a la fractura se describen en la técnica anterior.

Como ejemplo, la patente US No 5.865.911 describe una aleación de aluminio que consiste esencialmente en (en % de peso) una mezcla de aluminio y aproximadamente un 5,9 a 6,7% de zinc, un 1,8 a 2,4% de cobre, un 1,6 a 1,86% de magnesio, un 0,08 a 0,15% de zirconio y otros elementos e impurezas de menor importancia. La patente 911 menciona, en particular, el compromiso entre la resistencia mecánica estática y la dureza.

La patente US No 6.027.582 describe productos de aleación de aluminio (Al, Zn, Mg, Cu) de grosor superior a 60 mm con una composición de (en % de peso), Zn: 5,7-8,7, Mg: 1,7-2,5, Cu: 1,2-2,2, Fe: 0,07-0,14, Zr: 0,05-0,15 con Cu + Mg < 4,1 y Mg>Cu. La patente 582 también describe mejoras en la sensibilidad al enfriamiento.

La patente US No 6.972.110 describe una aleación que contiene, preferiblemente, (en % de peso) Zn: 7-9,5, Mg: 1,3-1,68 y Cu 1,3-1,9 y recomienda mantener Mg

Resumen de la invención

Un objeto de la invención es proporcionar una aleación de Al, Zn, Cu y Mg con un rango de composición específico que permita, para productos forjados, un mejor compromiso entre la resistencia mecánica para un nivel apropiado de resistencia a la fractura y a la tensocorrosión.

Otro objeto de la invención es proporcionar un proceso de fabricación de productos de aluminio forjado que permita un mejor compromiso entre las resistencias mecánicas para lograr un nivel apropiado de resistencia a la fractura y a la tensocorrosión.

Para lograr estos y otros objetivos, la presente invención está dirigida a productos de aleación de aluminio forjado o laminado, según se muestra en la reivindicación 1.

Tras la conformación, el producto recibe un recocido de solubilización, templado y curado en una forma de realización preferiblemente con las siguientes propiedades:

La presente invención también contempla un proceso según se indica en la reivindicación 12.

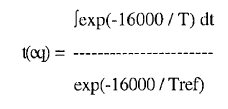

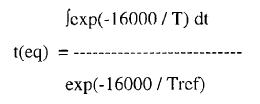

El tiempo equivalente t(eq) se define según la fórmula:

donde T es la temperatura instantánea en ºK durante el recocido y Tref es una temperatura de referencia seleccionada a 302ºF(423ºK), donde t(eq) se expresa en horas.

Breve descripción de los dibujos

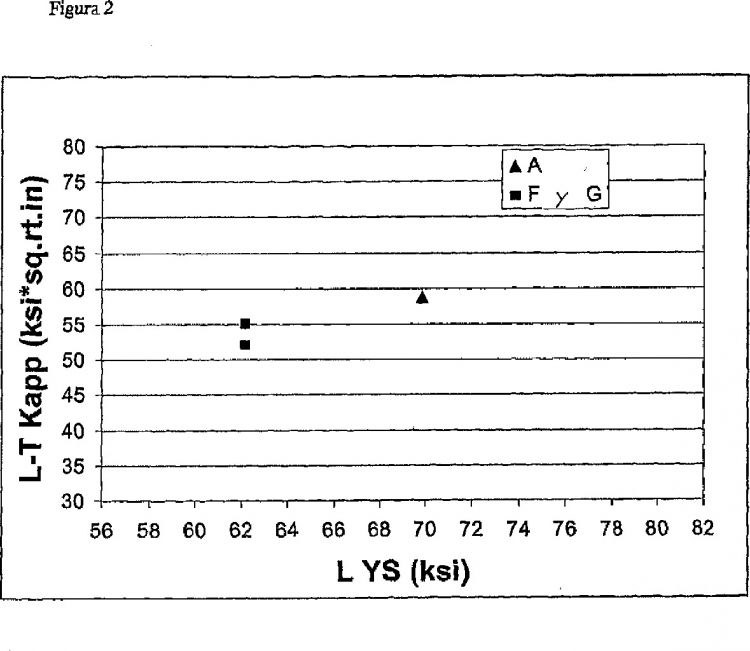

Figura 1: TYS (L) - K1C (L-T) planos de la plancha de la invención A (8'')* comparados con 7040 (referencia B y C de grosor 8,27'') y 7050 (referencia D y E de grosor 8'')*.

Figura 2: TYS (L) - Kapp (L-T) planos de la plancha de la invención A (8'')* comparados con7050 (referencia F y G de grosor 8,5'')*.

* 1 pulgada = 2,54 cm

Los dibujos que se adjuntan, que forman parte de la presente especificación, ilustran una forma de realización preferida actual de la invención, junto con la anterior descripción general y la posterior descripción detallada de la forma de realización preferida, sirven para explicar los principios de la invención.

Descripción detallada de una forma de realización preferida

A menos que se indique lo contrario, todas las indicaciones relacionadas con la composición química de las aleaciones se expresan en porcentaje de masa por peso, basado en el peso total de la aleación. La designación de la aleación cumple con las regulaciones de la Asociación del Aluminio, conocida para todos aquellos familiarizados con la técnica. Las definiciones de los temples se establecen en ASTM E716, E1251.

A menos que se mencione otra cosa, las características mecánicas estáticas, es decir, la resistencia máxima a la tensión (UTS), el límite elástico (TYS) y el alargamiento de rotura (E), se determinan con un ensayo de tracción según la norma ASTM B557, el lugar de donde se toman las piezas de muestra y la dirección se definen en la norma AMS 2355.

La resistencia a la fractura K1C se determina según la norma ASTM E399. Se representa en un gráfico la intensidad de la tensión respecto de la tenacidad de la fractura, conocida como curva R, según la norma ASTM E561. El factor crítico de intensidad de las tensiones (KC), en otras palabras, el factor de intensidad que hace la fractura inestable, se calcula a partir de la curva R. El factor de intensidad de las tensiones (KCO) también se calcula asignando la longitud inicial de la fractura a la carga crítica, al inicio de la carga monótona. Se calculan estos dos valores para una pieza con la forma necesaria. Kapp indica el factor KCO correspondiente a la pieza de ensayo que se ha utilizado para hacer el ensayo de la curva R.

Debe destacarse que la anchura del panel de prueba utilizado en un ensayo de dureza puede influir considerablemente en la intensidad de las tensiones medidas en el ensayo. Se utilizaron muestras CT. A menos que se indique lo contrario, la anchura W es de 5 pulgadas (127 mm) con B = 0,3 pulgadas y la longitud inicial de la fractura ao = 1,8 pulgadas.

Se realizaron estudios de agrietamiento por tensocorroslón (SCC) según la norma ASTM G47 y G49 en dirección ST con muestras de semiespesor T/2.

El término "miembro estructural" es bien conocido en la técnica y hace referencia a un componente utilizado en la construcción mecánica para el que las características mecánicas estáticas y/o dinámicas son de particular...

Reivindicaciones:

1. Un producto de aleación de aluminio (Al, Zn, Cu, Mg) laminado o forjado con un grosor de 5,08-25,4 cm (entre 2 y 10 pulgadas), donde el citado producto se ha sometido a un tratamiento térmico en solución, enfriado y curado, y los citados productos están compuestos de (en % de peso):

impurezas y otros elementos de menor importancia

2. Un producto según la reivindicación 1, donde

3. Un producto según cualquiera de las reivindicaciones 1 a 2, donde

4. Un producto según cualquiera de las reivindicaciones 1 a 3, donde

5. Un producto según cualquiera de las reivindicaciones 1 a 4, donde

6. Un producto según cualquiera de las reivindicaciones 1 a 5, donde el citado producto se somete a un templado sobrecurado.

7. Un producto según cualquiera de las reivindicaciones 1 a 6, donde el citado producto se mete a un templado T74.

8. Un producto según cualquiera de las reivindicaciones 1 a 7, donde el citado producto tiene al menos una de las propiedades siguientes:

* 1 ksi= 6,8 MPa

1 pulgada = 2,54 cm

9. Un producto según la reivindicación 8 con un límite elástico convencional medido en la dirección L de medio semiespesor no inferior a 71 - 0,321 ksi* (siendo t el grosor del producto en pulgadas),

* 1 ksi= 6,8 MPa

1 pulgada = 2,54 cm

10. Un producto según cualquiera de las reivindicaciones 1 a 9 con un grosor de 4 a 9 pulgadas.

* 1 ksi= 6,8 MPa

1 pulgada = 2,54 cm

11. Un miembro estructural adecuado para la construcción de aeronaves, compuesto de un producto según cualquiera de las reivindicaciones 1 a 10.

12. Un proceso para la fabricación de un producto de aleación de aluminio laminado o forjado compuesto por los pasos siguientes:

El tiempo equivalente t(eq) se define con la fórmula:

donde T es la temperatura instantánea en ºK durante el recocido y Tref es una temperatura de referencia seleccionada a 302ºF (423ºK)?, donde t(eq) se expresa en horas.

1 pulgada = 2,54 cm

13. Un proceso según la reivindicación 12, donde el tiempo equivalente t(eq) se sitúa entre 33 y 44 horas.

14. Un proceso según cualquiera de las reivindicaciones 12 a 13, donde el tiempo entre el enfriamiento y el estiramiento no es superior a 2 horas.

15. Un producto aeronáutico o aeroespacial que incluye un producto según cualquiera de las reivindicaciones 1-10.

Patentes similares o relacionadas:

Tratamiento de productos recubiertos con aleación a base de Al/Zn, del 20 de Mayo de 2020, de Bluescope Steel Limited: Un procedimiento de tratamiento de un producto recubierto con aleación a base de Al-Zn que incluye un recubrimiento de aleación a base de Al-Zn sobre un sustrato, […]

Aleación de alta resistencia en base a aluminio y método para producir artículos a partir de la misma, del 4 de Marzo de 2020, de Obshestvo S Ogranichennoy Otvetstvennost'yu "Obedinennaya Kompaniya Rusal Inzhenerno-Tekhnologicheskiy Tsentr": Una aleacion en base a aluminio de alta resistencia que comprende zinc, magnesio, niquel, hierro, cobre, y circonio, y que comprende adicionalmente al menos un metal seleccionado […]

Tratamiento térmico de choque de artículos de aleación de aluminio, del 4 de Marzo de 2020, de NOVELIS, INC.: Un proceso para preparar un artículo de aleación de aluminio, que comprende: calentar al menos una parte de un artículo de aleación de aluminio […]

Material de partida para aleta de aleación de aluminio de alta resistencia para intercambiador de calor, del 19 de Febrero de 2020, de NOVELIS, INC.: Un material de partida para aleta de aleación de aluminio que comprende 0,9-1,3 % en peso de Si, 0,45-0,75 % en peso de Fe, 0,10-0,3 % en peso de Cu, 1,3-1,7 % en […]

Método para producir un objeto hecho de una aleación de aluminio endurecible, del 8 de Enero de 2020, de LKR Leichtmetallkompetenzzentrum Ranshofen GmbH: Un método para producir un objeto hecho de una aleación de aluminio endurecible, el método que comprende: proporcionar un producto en bruto de la aleación […]

Aleaciones de aluminio resistentes a la corrosión de alta resistencia para su uso como materia prima de aleta y métodos de fabricación de las mismas, del 8 de Enero de 2020, de NOVELIS, INC.: Aleación de aluminio que comprende 0,7 - 3,0 % en peso de Zn, 0,15 - 0,35 % en peso de Si, 0,25 - 0,65 % en peso de Fe, 0,05 - 0,20 % en peso de Cu, 0,75 - 1,50 % en peso de […]

Tiempo de envejecimiento reducido de aleación de la serie 7xxx, del 4 de Diciembre de 2019, de NOVELIS, INC.: Método para lograr la elongación y límite elástico deseados en una lámina de aleación de aluminio 7xxx que comprende: a) calentar rápidamente la lámina a una temperatura […]

Productos de aleación de aluminio que tienen combinaciones de propiedades mejoradas y método para su envejecimiento artificial, del 3 de Julio de 2019, de Arconic Inc: Un producto de aleación de aluminio que tiene un espesor de menos de 63,5 mm (2,5 pulgadas) que comprende una aleación que consiste en 7,9 - 8,2 % en peso de Zn, 1,75 - […]