Procedimiento para controlar la polimerización de olefinas.

Un procedimiento para la preparación de poliolefinas con un índice de fluidez en masa fundida y una relación defluidez en masa fundida objetivo,

que comprende

poner en contacto uno o más monómeros olefínicos en un único reactor que contiene un sistema de catalizadorbicomponente que comprende un primer componente catalizador y un segundo componente catalizador,caracterizado cada uno por una productividad de catalizador y una respuesta al agente de transferencia de cadena;estando caracterizado el único reactor por una concentración de agente de transferencia de cadena y unatemperatura; teniendo la productividad del segundo componente catalizador una dependencia de la temperaturasustancialmente diferente de la del primer componente catalizador, tal como se expresa por una relación diferencialde productividad, Δp, de al menos 5, estando definida Δp como sigue:**Fórmula**

donde

donde C90º P2es la productividad del catalizador del segundo componente catalizador a 90 ºC, C70º P 2 es la productividad del catalizador del segundo componente catalizador a 70 ºC, C90º P1 es la productividad del catalizador del primer componente catalizador a 90 ºC, y C70º P1 es la productividad del catalizador del primer componente catalizador a 70 ºC.

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/US2005/011493.

Solicitante: UNION CARBIDE CHEMICALS & PLASTICS TECHNOLOGY LLC.

Nacionalidad solicitante: Estados Unidos de América.

Dirección: 39 OLD RIDGEBURY ROAD DANBURY, CT 06817-0001 ESTADOS UNIDOS DE AMERICA.

Inventor/es: DAVIS,MARK,B, MADDEN,James D.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- C08F10/00 QUIMICA; METALURGIA. › C08 COMPUESTOS MACROMOLECULARES ORGANICOS; SU PREPARACION O PRODUCCION QUIMICA; COMPOSICIONES BASADAS EN COMPUESTOS MACROMOLECULARES. › C08F COMPUESTOS MACROMOLECULARES OBTENIDOS POR REACCIONES QUE IMPLICAN UNICAMENTE ENLACES INSATURADOS CARBONO - CARBONO (producción de mezclas de hidrocarburos líquidos a partir de hidrocarburos de número reducido de átomos de carbono, p. ej. por oligomerización, C10G 50/00; Procesos de fermentación o procesos que utilizan enzimas para la síntesis de un compuesto químico dado o de una composición dada, o para la separación de isómeros ópticos a partir de una mezcla racémica C12P; polimerización por injerto de monómeros, que contienen uniones insaturadas carbono-carbono, sobre fibras, hilos, hilados, tejidos o artículos fibrosos hechos de estas materias D06M 14/00). › Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono.

- C08F10/02 C08F […] › C08F 10/00 Homopolímeros y copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Eteno.

- C08F110/02 C08F […] › C08F 110/00 Homopolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Eteno.

- C08F2/00 C08F […] › Procesos de polimerización.

- C08F210/16 C08F […] › C08F 210/00 Copolímeros de hidrocarburos alifáticos insaturados que tienen solamente un enlace doble carbono-carbono. › Copolímeros de eteno con alfa-alquenos, p. ej. cauchos EP.

- C08F8/00 C08F […] › Modificación química por tratamiento posterior (polímeros injertados, polímeros en bloque, reticulados con monómeros insaturados o con polímeros C08F 251/00 - C08F 299/00; de cauchos de dieno conjugados C08C).

PDF original: ES-2386357_T3.pdf

Fragmento de la descripción:

Procedimiento para controlar la polimerización de olefinas.

El término “bimodal” tal como se aplica a resinas de poliolefinas significa normalmente que la resina tiene dos

intervalos diferenciados de peso molecular o de densidad, que pueden impartir propiedades deseadas al producto en una amplia diversidad. Originariamente, las resinas bimodales se preparaban en dos reactores o cámaras de reacción separadas -es decir, un producto con un primer peso molecular se trasladaba directamente desde la zona de reacción en la que se había preparado y se introducía en una zona de reacción que tenía condiciones para preparar una resina de diferente peso molecular, en la que se preparaba más resina. Así, las dos resinas están mezcladas o, en algunos casos, incluso están presentes en las mismas partículas. Los procesos en dos etapas son difíciles de controlar y, quizás lo más importante, tienen una importante desventaja porque se requieren para su preparación dos reactores, o al menos dos zonas de reacción. Por otro lado, con frecuencia los productos no están mezclados de forma homogénea puesto que al menos parte de las partículas son en su totalidad de un modo o de otro. Por tanto, es deseable encontrar medios para preparar poliolefinas bimodales homogéneas en un único reactor.

Una técnica para la preparación de poliolefinas bimodales en un único reactor ha sido emplear un sistema de catalizador mixto, en el que un componente catalizador produce principalmente un producto de bajo peso molecular (LMW) y el otro componente catalizador produce principalmente un producto de alto peso molecular (HMW) debido a la diferente cinética de terminación y/o de transferencia de cadenas. Incluyendo ambos componentes catalizadores en la misma composición de catalizador, se puede producir un producto bimodal. Los modos de peso molecular del producto están mezclados íntimamente, proporcionando un producto de resina que está relativamente exento de geles cuando se compara con productos similares preparados en procedimientos de reactores por etapas o mediante la mezcla de dos resinas unimodales diferentes.

Controlar la relación de los componentes en el producto bimodal es un problema de fabricación significativo. Las propiedades de resinas bimodales son con frecuencia sensibles al fraccionamiento de los componentes. Por ejemplo, en la fabricación de una película de alta densidad y alto peso molecular, conseguir las especificaciones requeridas requiere el control del fraccionamiento de componentes en un margen de aproximadamente el 2 por ciento del valor de consigna.

El porcentaje en peso, o “fraccionamiento” de HMW o alta densidad (“HD”) en el producto total que incluye componentes LMW o de baja densidad (“LD”) en una resina bimodal preparada en un único reactor es

fundamentalmente una función de la cantidad relativa de cada tipo de catalizador en el sistema de catalizador. Aunque en teoría se podría generar y usar un sistema de catalizador que contuviera cantidades apropiadas de cada uno de los catalizadores para producir el fraccionamiento deseado en un caso particular, en la práctica, el uso de dicho sistema sería dificultoso, puesto que las productividades relativas de los componentes del catalizador pueden cambiar con la variación en las condiciones del reactor o niveles de venenos.

Una técnica para cambiar las propiedades de flujo de una resina bimodal es cambiar el fraccionamiento de componentes de la resina, o fracción en peso del componente HMW en el producto. Modificando las cantidades relativas de componentes HMW y LMW en la resina se pueden cambiar también las propiedades de flujo. Desafortunadamente, en algunos casos, cambiar el fraccionamiento afecta a más de una variable. En algunos productos, el cambio del fraccionamiento de HMW en un pequeño porcentaje puede afectar de forma significativa tanto al índice de fluidez de la resina como a la MFR.

Un procedimiento para cambiar el fraccionamiento de componentes de una resina bimodal es añadir un veneno selectivo (CO2 o H2O) al reactor. Con este procedimiento, se modifica el índice de fluidez alterando el fraccionamiento de polímero. Desafortunadamente, la MFR del polímero cambia con variaciones significativas del índice de fluidez.

Otro ejemplo para cambiar el fraccionamiento de componentes usa un catalizador de corte. El catalizador principal es un material bimetálico que constituye un producto bimodal. Para controlar el fraccionamiento del polímero, se alimenta una pequeña cantidad de catalizador que produce un bajo peso molecular de forma independiente de la alimentación de catalizador principal; este “catalizador de corte” se ajusta para conseguir el fraccionamiento apropiado de producto. Este procedimiento controla el fraccionamiento del polímero. El índice de fluidez y la MFR cambian en base al cambio en el fraccionamiento, pero el control independiente de los dos no es posible únicamente con el catalizador de corte. Por otro lado, los tiempos de respuesta del reactor a los cambios de catalizador son relativamente prolongados con respecto a los cambios en el gas del reactor. Cambiar la composición de catalizador, debido a su baja velocidad de alimentación es un proceso más lento; reemplazar las existencias de catalizador existentes en un reactor por uno nuevo supone un tiempo significativo. Además, alimentar una corriente de catalizador de un componente puro a un reactor que usa catalizador bimetálico origina posiblemente una mezcla producto menos homogénea. Las partículas de resina bimodales están combinadas con una pequeña cantidad de partículas de resina unimodales (normalmente de bajo peso molecular) que se prepararon a partir del catalizador de corte. Desafortunadamente, las partículas de bajo peso molecular no se mezclan bien con las partículas de resina bimodales de menor índice de fluidez en masa fundida. Esta falta de mezcla adecuada puede afectar a las propiedades del producto. Por ejemplo, aunque se prepare una película a partir de resina bimodal, partículas de resina mezcladas de forma no adecuada pueden dar lugar a la formación de geles.

Debido a que con frecuencia se desea controlar tanto el índice de fluidez como la MFR en un proceso de polimerización multisitio, es necesaria una técnica que permita el control independiente de cada una de estas propiedades.

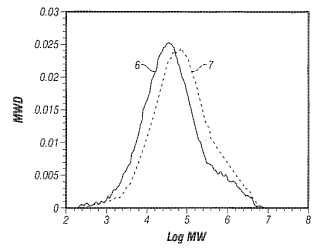

La Fig. 1 es una representación solapada de cromatografía de exclusión molecular de los polímeros obtenidos en los Experimentos 6 y 7 del Ejemplo 3.

La Fig. 2 es una representación solapada de cromatografía de exclusión molecular de los polímeros obtenidos en los Experimentos 8 y 9 del Ejemplo 4.

En la siguiente descripción, todos los números divulgados en el presente documento son valores aproximados,

independientemente de si se usa en conexión con los mismos la palabra “aproximado”. Estos pueden variar en un 1

por ciento, 2 por ciento, 5 por ciento o, algunas veces, en un 10 a 20 por ciento. Siempre que se divulgue un intervalo numérico con un límite inferior, RL y un límite superior, RU, se divulga de forma específica cualquier número que esté dentro del intervalo. En particular, los números siguientes en el intervalo se divulgan de forma específica: R=RL + k* (RU - RL) , donde k es una variable que varía de 1 por ciento a 100 por ciento con un incremento de 1 por ciento, es decir, k es 1 por ciento, 2 por ciento, 3 por ciento, 4 por ciento, 5 por ciento, ..., 50 por ciento, 51 por ciento, 52 por ciento, ..., 95 por ciento, 96 por ciento, 97 por ciento, 98 por ciento, 99 por ciento o 100 por ciento. Por otro lado, cualquier intervalo numérico definido por dos números R como los definidos antes también está divulgados de forma específica.

Todas las referencias en el presente documento a elementos o metales que pertenecen a un cierto Grupo se refieren a la Tabla Periódica de Elementos publicada y con los derechos reservados de CRC Press, Inc., 1989. Además, toda referencia a Grupo o Grupos se hará al Grupo o Grupos que se reflejan en esta Tabla Periódica de Elementos usando el sistema IUPAC para la numeración de los grupos.

El término “polímero” tal como se usa en el presente documento se refiere a un compuesto macromolecular

preparado polimerizando monómeros del mismo o de diferente tipo. Un polímero se refiere a homopolímeros,

copolímeros, terpolímeros, interpolímeros y así sucesivamente. El término... [Seguir leyendo]

Reivindicaciones:

1. Un procedimiento para la preparación de poliolefinas con un índice de fluidez en masa fundida y una relación de fluidez en masa fundida objetivo, que comprende

poner en contacto uno o más monómeros olefínicos en un único reactor que contiene un sistema de catalizador bicomponente que comprende un primer componente catalizador y un segundo componente catalizador, caracterizado cada uno por una productividad de catalizador y una respuesta al agente de transferencia de cadena; estando caracterizado el único reactor por una concentración de agente de transferencia de cadena y una temperatura; teniendo la productividad del segundo componente catalizador una dependencia de la temperatura sustancialmente diferente de la del primer componente catalizador, tal como se expresa por una relación diferencial de productividad, ∆p, de al menos 5, estando definida ∆p como sigue:

90 ºC 70 ºC 22 p 90 ºC 70 ºC 11

90ºC 70ºC

donde ρ2 es la productividad del catalizador del segundo componente catalizador a 90 ºC, ρ2 es la

90º C

productividad del catalizador del segundo componente catalizador a 70 ºC, ρ1 es la productividad del catalizador

70º C

del primer componente catalizador a 90 ºC, y ρ1 es la productividad del catalizador del primer componente catalizador a 70 ºC;

la respuesta al agente de transferencia de cadena del segundo componente catalizador que tiene una sensibilidad sustancialmente diferente de la del primer componente catalizador; estando caracterizada la diferencia en la respuesta al agente de transferencia de cadena de los dos componentes del catalizador por una relación diferencial de respuesta, ∆H, de al menos 5 y que se define como sigue:

[H ]1 [H ]2

MW2 MW2 H [H ]1 [H ]2

MW1 MW1

donde MW2[H]1 es el peso molecular del polímero producido por el segundo componente catalizador a una concentración de agente de transferencia de cadena de [H]1, MW2[H]2 es el peso molecular del polímero producido por el segundo componente catalizador a una concentración de agente de transferencia de cadena de [H]2, MW1[H]1 es el peso molecular del polímero producido por el primer componente catalizador a una concentración de agente de transferencia de cadena de [H]1, MW1[H]2 es el peso molecular del polímero producido por el primer componente catalizador a una concentración de agente de transferencia de cadena de [H]2, y [H]2 es tres veces [H]1

efectuar la polimerización de los monómeros olefínicos para producir un polímero de olefina caracterizado por un índice de fluidez en masa fundida I2 y una relación de fluidez en masa fundida, I21/I2; y

ajustar la temperatura de reacción y la concentración de agente de transferencia de cadena de una forma coordinada para conseguir el índice de fluidez en masa fundida y la relación de fluidez en masa fundida objetivo, donde el agente de transferencia de cadena es hidrógeno.

2. El procedimiento de la reivindicación 1, en el que el primer componente catalizador produce una fracción de alto peso molecular (HMW) del polímero, y el segundo componente catalizador produce una fracción de bajo peso molecular (LMW) del polímero.

3. El procedimiento de la reivindicación 2, en el que el polímero comprende no más de 50 por ciento en peso de la fracción HMW.

4. El procedimiento de la reivindicación 2, en el que el polímero comprende no más de 30 por ciento en peso de la fracción HMW.

5. El procedimiento de la reivindicación 2, en el que el polímero comprende no más de 10 por ciento en peso de la fracción HMW.

6. El procedimiento de la reivindicación 1, en el que la relación en peso del primer componente catalizador al segundo componente catalizador permanece sustancialmente igual durante el proceso de polimerización.

7. El procedimiento de la reivindicación 1, en el que durante todo el proceso de polimerización no se introduce catalizador de aporte del primer componente catalizador o del segundo componente catalizador.

8. El procedimiento de la reivindicación 1, en el que el ajuste de temperatura se lleva a cabo antes del ajuste de la concentración de hidrógeno.

9. El procedimiento de la reivindicación 1, en el que la productividad del primer componente catalizador permanece igual en un intervalo de temperatura de 70 ºC a 90 ºC.

10. El procedimiento de la reivindicación 1, en el que la productividad del primer componente catalizador aumenta en no más de un 10 por ciento en un intervalo de temperatura de 70 ºC a 90 ºC.

11. El procedimiento de la reivindicación 1, en el que la productividad del primer componente catalizador aumenta no más de un 20 por ciento en un intervalo de temperatura de 70 ºC a 90 ºC.

12. El procedimiento de la reivindicación 1, en el que la productividad del segundo componente catalizador aumenta al menos un 30 por ciento en un intervalo de temperatura de 70 ºC a 90 ºC.

13. El procedimiento de la reivindicación 1, en el que la productividad del segundo componente catalizador aumenta al menos un 50 por ciento en un intervalo de temperatura de 70 ºC a 90 ºC.

14. El procedimiento de la reivindicación 1, en el que ∆p es al menos 10.

15. El procedimiento de la reivindicación 1, en el que ∆p es al menos 50.

16. El procedimiento de la reivindicación 1, en el que ∆p es al menos 100.

17. El procedimiento de la reivindicación 1, en el que la concentración de hidrógeno se expresa como una concentración relativa caracterizada como relación molar de hidrógeno a etileno, y [H]1 está caracterizada como una relación molar de hidrógeno a etileno de 0, 3.

18. El procedimiento de la reivindicación 1, en el que ∆H es al menos 10.

19. El procedimiento de la reivindicación 1, en el que ∆H es al menos 50.

20. El procedimiento de la reivindicación 1, en el que ∆H es al menos 100.

21. El procedimiento de la reivindicación 1, en el que el sistema de catalizador bicomponente comprende un catalizador de Ziegler-Natta y un catalizador de un único sitio.

22. El procedimiento de la reivindicación 1, en el que el sistema de catalizador bicomponente comprende dos catalizadores de Ziegler-Natta diferentes.

23. El procedimiento de la reivindicación 1, en el que el sistema de catalizador bicomponente comprende dos catalizadores de un único sitio diferentes.

24. El procedimiento de la reivindicación 22, en el que el primer catalizador de Ziegler-Natta comprende Ti y el segundo catalizador de Ziegler-Natta comprende Hf.

25. El procedimiento de la reivindicación 1, en el que los monómeros olefínicos se seleccionan de etileno, propileno, 1-buteno, 1-hexeno, 1-penteno, 4-metil-1-penteno, 1-octeno, 1-deceno, vinilciclohexeno, estireno, etilidenonorborneno, norbornadieno, 1, 3-butadieno, 1, 5-hexadieno, 1, 7-octadieno, 1, 9-decadieno, o una combinación de los mismos.

Patentes similares o relacionadas:

Complejos de metales del grupo IV de fosfaguanidina bis-ligados y catalizadores de polimerización de olefinas producidos a partir de los mismos, del 29 de Julio de 2020, de Dow Global Technologies LLC: Un complejo de metal-ligando que comprende el compuesto de fosfaguanidina de fórmula I **(Ver fórmula)** donde R1, R5, R6 y R10 incluyen […]

Soportes pasivados: catalizador, proceso, producto y película, del 15 de Julio de 2020, de NOVA CHEMICALS (INTERNATIONAL) S.A.: Un proceso de polimerización de olefinas para producir un copolímero de etileno, comprendiendo el proceso poner en contacto etileno y al menos una alfa olefina que […]

Una composición de poliolefina y método para producir la misma, del 15 de Julio de 2020, de Dow Global Technologies LLC: Un procedimiento para mitigar la formación de oligómeros en un procedimiento de polimerización de olefinas en un reactor de polimerización que utiliza un catalizador de polimerización […]

Un procedimiento de polimerización para producir polímeros a base de etileno, del 10 de Junio de 2020, de Dow Global Technologies LLC: Un procedimiento de polimerización para producir polímeros a base de etileno que comprende polimerizar etileno y opcionalmente una o más a-olefinas […]

Producción de productos de poliolefina, del 3 de Junio de 2020, de UNIVATION TECHNOLOGIES LLC: Un sistema catalizador de polimerización que comprende: un catalizador no de metaloceno; y un catalizador de metaloceno de la fórmula: **(Ver fórmula)** en donde […]

Polietileno bi- o multimodal con bajo nivel de insaturación, del 13 de Mayo de 2020, de BOREALIS AG: Polietileno bi- o multimodal, que es un terpolímero de etileno y dos comonómeros diferentes seleccionados de entre alfa olefinas que tienen de 4 a 10 átomos de carbono que […]

Polímeros con procesabilidad mejorada para aplicaciones de tuberías, del 13 de Mayo de 2020, de CHEVRON PHILLIPS CHEMICAL COMPANY LP: Un copolímero de polietileno catalizado por metaloceno reticulado que tiene un componente de mayor peso molecular (HMW) y un componente de menor […]

Composiciones de activador, su preparación y su uso en catalizadores, del 6 de Mayo de 2020, de W.R. GRACE & CO.-CONN.: Una composicion de precursor de activador que comprende: i) un material de soporte en contacto con un agente de enlace, y ii) un compuesto […]