Procedimiento y dispositivo para unir bandas metálicas mediante soldadura de puntos por fricción.

Procedimiento para unir un final (1a) de una primera banda metálica (1) con el principio (2a) de una segunda banda metálica (2),

especialmente en la zona de entrada de una instalación de tratamiento de bandas,

en el que se posicionan el final de banda (1a) y el principio de banda (2a) formando un solapamiento y se sueldan éstos uno con otro en la zona de solapamiento por medio de varios puntos de soldadura (P),

en el que se aplican los puntos de soldadura (P) mediante soldadura de puntos por fricción, caracterizado porque se inmovilizan durante la soldadura el final de banda (1a) por medio de al menos un dispositivo de sujeción (15) del lado de salida y el principio de banda (2a) por medio de al menos un dispositivo de sujeción (14) del lado de entrada,

a cuyo fin se inmoviliza primero el final (1a) de la primera banda (1) y a continuación se posiciona, por ejemplo se centra, y también se inmoviliza el principio (2a) de la segunda banda (2) transversalmente a la dirección de movimiento de la banda con relación al final de la primera banda, o bien, recíprocamente, se inmoviliza primero el principio (2a) de la segunda banda (2) y a continuación se posiciona, por ejemplo se centra, y también se inmoviliza el final (1a) de la primera banda (1) transversalmente a la dirección de movimiento de la banda con relación al principio de la segunda banda.

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09014794.

Solicitante: BWG BERGWERK- UND WALZWERK-MASCHINENBAU GMBH.

Nacionalidad solicitante: Alemania.

Dirección: MERCATORSTRASSE 74-78 47051 DUISBURG ALEMANIA.

Inventor/es: NOE,ANDREAS,DR, BAUKLOH,DIETER, SONNTAG,STEFAN, AMBAUM,FRIEDHELM.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B21B15/00 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B21 TRABAJO MECANICO DE LOS METALES SIN ARRANQUE SUSTANCIAL DE MATERIAL; CORTE DEL METAL POR PUNZONADO. › B21B LAMINADO DE METALES (operaciones auxiliares en relación con el trabajo de los metales previstos en la clase B21, ver B21C; curvado por pasado entre rodillos B21D; fabricación de objetos particulares, p. ej. tornillos, ruedas, anillos, cilindros o bolas, por laminado B21H; soldadura por presión por medio de un laminado B23K 20/04). › Sistemas que permiten efectuar operaciones auxiliares para el trabajo de los metales, especialmente combinados, dispuestos o adaptados para ser asociados a los laminadores.

- B21C47/24 B21 […] › B21C FABRICACION DE CHAPAS, ALAMBRES, BARRAS, TUBOS, PERFILES METALICO O PRODUCTOS ANALOGOS SEMIACABADOS POR PROCEDIMIENTOS DISTINTOS AL LAMINADO; OPERACIONES AUXILIARES RELACIONADAS CON EL TRABAJO DE METALES SIN ARRANQUE SUSTANCIAL DE MATERIA. › B21C 47/00 Enrollamiento, devanado o bobinado de hilos, bandas u otros materiales metálicos flexibles, caracterizado por el hecho de que estas operaciones no se aplican más que al trabajo de metales (bobinado de alambre en forma especial B21F 3/00). › Manipulación de los materiales enrollados, para transferirlos hacia los aparatos de enrollar, sacarlos de estos aparatos, ponerlos en posición de funcionamiento en estos aparatos, o quitarlos de esta posición; Medios para impedir el desenrollado durante el transporte.

- B23K20/12 B […] › B23 MAQUINAS-HERRAMIENTAS; TRABAJO DE METALES NO PREVISTO EN OTRO LUGAR. › B23K SOLDADURA SIN FUSION O DESOLDEO; SOLDADURA; REVESTIMIENTO O CHAPADO POR SOLDADURA O SOLDADURA SIN FUSION; CORTE POR CALENTAMIENTO LOCALIZADO, p. ej. CORTE CON SOPLETE; TRABAJO POR RAYOS LASER (fabricación de productos revestidos de metal por extrusión de metales B21C 23/22; realización de guarniciones o recubrimientos por moldeo B22D 19/08; moldeo por inmersión B22D 23/04; fabricación de capas compuestas por sinterización de polvos metálicos B22F 7/00; disposiciones sobre las máquinas para copiar o controlar B23Q; recubrimiento de metales o recubrimiento de materiales con metales, no previsto en otro lugar C23C; quemadores F23D). › B23K 20/00 Soldadura no eléctrica por percusión u otra forma de presión, con o sin calentamiento, p. ej. revestimiento o chapeado. › siendo producido el calor por fricción; Soldadura por fricción.

PDF original: ES-2390402_T3.pdf

Fragmento de la descripción:

Procedimiento y dispositivo para unir bandas metálicas mediante soldadura de puntos por fricción.

La invención concierne a un procedimiento y a un dispositivo para unir un final de una primera banda metálica con el principio de una segunda banda metálica según el preámbulo de las reivindicaciones 1 y 10 (véase, por ejemplo, el 5 documento JP 2006/000901) .

En las instalaciones de tratamiento de bandas, que se denominan también líneas de proceso de bandas, se desenrollan en la parte de entrada unas bandas arrolladas en general en forma de paquetes (bobinas) , y estas bandas recorren luego una o varias estaciones de tratamiento y eventualmente son arrolladas de nuevo en la parte de salida o, como alternativa, son cortadas también en planchas. Para que las bandas no tengan siempre que

ensartarse nuevamente se une el principio de un nuevo paquete con el final del último paquete. En este contexto, es conocido por la práctica el recurso de unir las bandas metálicas una con otra por medio de uniones de soldadura.

En diferentes tipos de bandas metálicas y especialmente en bandas metálicas de aleaciones de aluminio las uniones de soldadura ofrecen con frecuencia dificultades en la práctica. Así, por ejemplo la soldadura de puntos por resistencia plantea en aleaciones de aluminio el problema de la formación de salpicaduras. Asimismo, existe el 15 riesgo de pegado del electrodo a la banda y, debido a la derivación eléctrica, son necesarias distancias mínimas entre dos puntos de soldadura contiguos. Algunas aleaciones no pueden en absoluto soldarse mediante soldadura de puntos por resistencia. Se aplica una consideración semejante para la soldadura de costura con rodillo, la cual presenta también el problema de la formación de salpicadura en el caso de aleaciones de aluminio y, por lo demás, posee una baja calidad de la costura. En la soldadura de fricción con agitación resultan también deficientes

calidades de la costura, especialmente en el caso de pequeños espesores de banda.

Por este motivo, como alternativa a la soldadura, se ha recurrido también a uniones troqueladas que se denominan también cosido y que en general se pueden utilizar hasta un espesor de banda de aproximadamente 6 mm. Es aquí frecuentemente problemático el hecho de que en el curso del troquelado se producen rebabas originadas por las rendijas de corte de los útiles de corte o bien partículas flotantes aún sueltas o todavía ligeramente unidas con las 25 bandas. Mientras las bandas recorren una línea de proceso de bandas y giran entonces alrededor de rodillos de la línea de proceso, se desprenden rebabas o partículas flotantes y éstas quedan adheridas a los rodillos de la línea de proceso, especialmente cuando se trata de rodillos revestidos de plástico. Para impedir esto es conocido el principio el recurso de cubrir las uniones troqueladas por medio de una cinta adhesiva (véase, por ejemplo, el documento DE 10 2005 037 182 A1) . Por lo demás, en la práctica se utilizan también uniones pegadas, pero en general únicamente

hasta un espesor de banda de como máximo 1 mm. En espesores de banda mayores existe el riesgo de que la costura pegada sea arrancada en la línea de tratamiento de bandas al rodar rodillos sobre ella a causa de la rigidez de la flexión a las bandas.

Por último, se conoce por el documento DE 697 14 104 T2 una cabeza de soldadura de puntos para una máquina de zunchado, en donde en esta máquina de zunchado se zuncha, por ejemplo, un rollo de banda de acero, un rollo de

alambre, un grupo de tubos o barras o varillas o una pila de placas con una banda de acero. Los tramos solapados de esta banda de acero pueden unirse una con otra mediante soldadura de puntos.

La invención se basa en el problema de crear un procedimiento para unir bandas metálicas, particularmente en la zona de entrada de una instalación de tratamiento de bandas de la clase citada al principio, mediante una unión de soldadura, cuyo procedimiento sea universalmente utilizable para diferentes aleaciones metálicas y especialmente 40 aluminio o aleaciones de aluminio y pueda materializarse especialmente sin una formación perturbadora de rebabas.

Un procedimiento según la invención está definido en la reivindicación 1. En la soldadura de puntos por fricción se produce una unión soldada puntiforme sin aportación de material. La plastificación del material es generada por calor de fricción de un útil de soldadura rotativo que trabaja sobre las bandas metálicas con una presión definida y que penetra en las bandas metálicas, de modo que se produce un mezclado del material o de los materiales de las 45 bandas metálicas. Se puede utilizar un procedimiento de soldadura de puntos por fricción convencional en el que un útil rotativo, por ejemplo una clavija rotativa, trabaja sobre las bandas. De manera especialmente preferida, los puntos de soldadura son aplicados mediante soldadura de puntos por fricción con una cabeza de soldadura que presenta una clavija rotativa o un saliente a manera de clavija y un casquillo rotativo que rodea a la clavija o al saliente a manera de clavija, en donde la clavija y/o el casquillo plastifican zonalmente el final de la banda y el 50 principio de la banda mediante rotación y calor de fricción así generado, y en donde, durante la soldadura, la clavija y el casquillo son desplazados axialmente una con respecto a otra, al menos temporalmente, en direcciones contrarias. Esta tecnología de la soldadura de puntos por fricción es básicamente conocida (véase, por ejemplo, el documento DE 199 55 737 B4) . En la variante aquí preferiblemente utilizada de la soldadura de puntos por fricción con clavija rotativa y/o casquillo rotativo, que se mueven opuestamente en dirección axial y en la que la clavija y/o el 55 casquillo penetran en las bandas metálicas, se impide que el material desalojado salga incontroladamente hacia el ambiente y, por tanto, ya no esté disponible para la realización de la unión. La totalidad del material plastificado forma la unión de soldadura. Se ha previsto, por ejemplo, que la clavija rotativa penetra en las bandas metálicas y que al mismo tiempo se retraiga el casquillo que rodea la clavija, con lo que el material desalojado queda retenido en

el entorno inmediato de la clavija. Cuando se ha alcanzado la profundidad de penetración axial deseada, se mueve el saliente a manera de clavija hacia atrás hasta la posición de partida y al mismo tiempo se mueve el casquillo en dirección contraria, con lo que el material es presionado completamente hacia atrás. Recíprocamente, existe también la posibilidad de que primero penetre el casquillo en las piezas de trabajo o bandas y se extraiga la clavija. Se garantiza siempre que se proporcione de momento en un primer paso del proceso un espacio suficiente para el material desalojado y que luego en un segundo paso del proceso con dirección de movimiento invertida de la clavija y el casquillo el material sea presionado hacia atrás hasta la zona de juntura formando la unión de soldadura. Es de importancia especial el hecho de que con este procedimiento son posibles unas uniones de soldadura fiables en las más diferentes aleaciones metálicas y especialmente también en aleaciones de aluminio. No se produce ninguna formación de rebabas o bien ésta es poco apreciable, con lo que se obtienen superficies excelentes que no ocasionan perturbaciones, especialmente al circular por la instalación de tratamiento de bandas. En consecuencia, en el marco de la invención se adjudica una importancia especial al empleo de la soldadura de puntos por fricción en sí conocida en el curso de la unión de finales de bandas metálicas. Sorprendentemente, se pueden generar uniones de bandas de alta calidad y alta resistencia que satisfagan también los altos requisitos de las instalaciones de tratamiento de bandas.

En lo que sigue se explican perfeccionamientos ventajosos de la invención:

Preferiblemente, al mismo tiempo y/o sucesivamente se aplican puntos de soldadura distanciados transversalmente a la dirección de movimiento de la banda formando una fila de puntos de soldadura que se extiende sobre la anchura de la banda. La anchura de la banda asciende a general a más de 500 mm, preferiblemente más de 1000 mm, por ejemplo más de 1500 mm. La distancia entre dos puntos de soldadura contiguos de una fila de puntos de soldadura puede ser, por ejemplo, de 20 mm a 100 mm, preferiblemente 30 mm a 70 mm. En conjunto, se logra una excelente unión a lo largo de (casi) toda la anchura de la banda. Puede ser conveniente... [Seguir leyendo]

Reivindicaciones:

1. Procedimiento para unir un final (1a) de una primera banda metálica (1) con el principio (2a) de una segunda banda metálica (2) , especialmente en la zona de entrada de una instalación de tratamiento de bandas,

en el que se posicionan el final de banda (1a) y el principio de banda (2a) formando un solapamiento y se sueldan éstos uno con otro en la zona de solapamiento por medio de varios puntos de soldadura (P) ,

en el que se aplican los puntos de soldadura (P) mediante soldadura de puntos por fricción, caracterizado porque

se inmovilizan durante la soldadura el final de banda (1a) por medio de al menos un dispositivo de sujeción (15) del lado de salida y el principio de banda (2a) por medio de al menos un dispositivo de sujeción (14) del lado de entrada,

a cuyo fin se inmoviliza primero el final (1a) de la primera banda (1) y a continuación se posiciona, por ejemplo se centra, y también se inmoviliza el principio (2a) de la segunda banda (2) transversalmente a la dirección de movimiento de la banda con relación al final de la primera banda, o bien, recíprocamente, se inmoviliza primero el principio (2a) de la segunda banda (2) y a continuación se posiciona, por ejemplo se centra, y también se inmoviliza el final (1a) de la primera banda (1) transversalmente a la dirección de movimiento de la banda con relación al principio de la segunda banda.

2. Procedimiento según la reivindicación 1, caracterizado porque se aplican los puntos de soldadura (P) mediante soldadura de puntos por fricción con una cabeza de soldadura (5) que presenta una clavija rotativa (6) o un saliente a manera de clavija y un casquillo rotativo (7) que rodea a la clavija o al saliente a manera de clavija, plastificando zonalmente la clavija (6) y/o el casquillo (7) mediante su rotación y el calor de fricción así generado el final de banda y el principio de banda, y siendo la clavija (6) y el casquillo (7) desplazados axialmente entre ellos durante la soldadura, al menos temporalmente, en direcciones opuestas.

3. Procedimiento según la reivindicación 1 ó 2, caracterizado porque al mismo tiempo y/o sucesivamente se aplican varios puntos de soldadura (P) distanciados transversalmente a la dirección (R) de movimiento de la banda formando una fila de puntos de soldadura que se extiende sobre la anchura (b) de la banda, ascendiendo preferiblemente la distancia de dos puntos de soldadura contiguos (P) de una fila de puntos de soldadura a un valor de 20 mm a 100 mm, por ejemplo 30 mm a 70 mm.

4. Procedimiento según la reivindicación 3, caracterizado porque la distancia entre dos puntos de soldadura contiguos (P) de una fila de puntos de soldadura aumenta desde el centro de la banda hacia un borde de la banda o hacia los bordes de la misma.

5. Procedimiento según cualquiera de las reivindicaciones 1 a 4, caracterizado porque, decalados uno tras otro en la dirección (R) de movimiento de la banda, se aplican varios puntos de soldadura (P) o varias filas de puntos de soldadura, cada una de ellas con varios puntos de soldadura (P) .

6. Procedimiento según cualquiera de las reivindicaciones 1 a 5, caracterizado porque se aplican al mismo tiempo varios puntos de soldadura con varias cabezas de soldadura (5) distribuidas, por ejemplo, transversalmente a la dirección (R) de movimiento de la banda.

7. Procedimiento según cualquiera de las reivindicaciones 1 a 6, caracterizado porque el principio de banda (1a) y el final de banda (2a) se unen adhesivamente uno con otro, por ejemplo se pegan, antes de la soldadura.

8. Procedimiento según cualquiera de las reivindicaciones 1 a 7, caracterizado porque, en caso de espesores diferentes de la primera banda metálica (1) y de la segunda banda metálica (2) , se dispone la banda metálica de mayor espesor en el lado vuelto hacia la cabeza de soldadura, colocándola, por ejemplo, sobre el lado superior de la banda metálica con el menor espesor.

9. Procedimiento según cualquiera de las reivindicaciones 1 a 8, caracterizado porque se alisan los puntos de soldadura (P) después de la soldadura con una mecanización de rectificado, retirándose preferiblemente, por ejemplo succionándose, las partículas arrancadas durante la mecanización de rectificado.

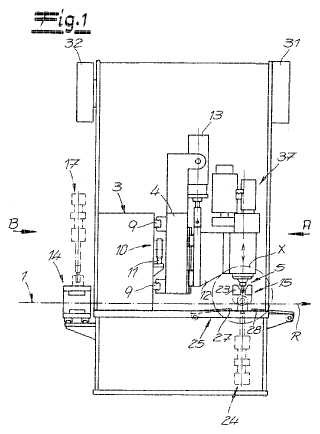

10. Dispositivo para unir un final (1a) de una primera banda metálica (1) con el principio (2a) de una segunda banda metálica (2) , por ejemplo en la zona de entrada de una instalación de tratamiento de bandas, según un procedimiento conforme a cualquiera de las reivindicaciones 1 a 9,

que comprende al menos un armazón (3) que presenta al menos un travesaño (4) que cubre las bandas metálicas transversalmente a la dirección (R) de movimiento de la banda y en el que está dispuesta al menos una cabeza (5) de soldadura de puntos por fricción, caracterizado porque

están previstos al menos un dispositivo de sujeción de banda (15) del lado de salida para inmovilizar al menos el final (1a) de la primera banda metálica (1) y un dispositivo de sujeción de banda (14) del lado de entrada para inmovilizar al menos el principio (2a) de la segunda banda metálica (2) ,

pudiendo ser trasladados el dispositivo de sujeción de banda (14) del lado de entrada y/o el dispositivo de sujeción de banda (15) del lado de salida en sentido transversal a la dirección de movimiento de la banda.

11. Dispositivo según la reivindicación 10, caracterizado porque la cabeza (5) de soldadura de puntos por fricción

presenta al menos una clavija (6) accionada a rotación o un saliente a manera de clavija y al menos un casquillo (7) accionado a rotación, siendo desplazables axialmente la clavija (6) y el casquillo (7) entre ellos en direcciones opuestas, y presentado la cabeza de soldadura (5) al menos un servoaccionamiento (37) para arrimar la cabeza de soldadura contra las bandas y eventualmente para desplazar axialmente la clavija (6) y/o el casquillo (7) .

12. Dispositivo según la reivindicación 10 u 11, que comprende al menos un dispositivo de regulación en altura para

subir y bajar el travesaño (4) con las cabezas de soldadura (5) fijadas en él y/o para subir y bajar las cabezas de soldadura (5) en el travesaño (4) .

13. Dispositivo según cualquiera de las reivindicaciones 11 y 12, que comprende varias cabezas de soldadura (5) que están distribuidas en el travesaño (4) en sentido transversal a la dirección (R) de movimiento de la banda.

14. Dispositivo según cualquiera de las reivindicaciones 11 a 13, caracterizado porque la cabeza de soldadura (5) o

un grupo con varias cabezas de soldadura (5) es trasladable en el travesaño (4) transversalmente a la dirección de movimiento de la banda y/o porque el travesaño (4) con una o varias cabezas de soldadura (5) dispuestas en el es desplazable transversalmente a la dirección (R) de movimiento de la banda.

15. Dispositivo según cualquiera de las reivindicaciones 11 a 14, que comprende al menos un dispositivo elevador

(27) para el principio (2a) de la segunda banda metálica (2) , destinado a depositar el principio de banda (2a) sobre el

final (1a) de la primera banda metálica (1) , y/o al menos un dispositivo elevador (28) para el final (1a) de la primera banda metálica (1) , destinado a depositar el principio (2a) de la segunda banda metálica (2) debajo del final (1a) de la primera banda metálica (1) .

16. Dispositivo según cualquiera de las reivindicaciones 11 a 15, caracterizado porque un dispositivo de sujeción de banda (14, 15) , por ejemplo el dispositivo de sujeción de banda (15) del lado de salida, está dispuesto en la zona de

las cabezas de soldadura (5) y presenta, por ejemplo, una viga de sujeción (23) con un rebajo (26) a través del cual trabajan las cabezas de soldadura (5) sobre las bandas (1, 2) .

17. Dispositivo según cualquiera de las reivindicaciones 11 a 16, que comprende al menos un dispositivo de rectificado con al menos una cabeza de rectificado (33) para realizar una mecanización de rectificado de un punto de soldadura (P) , presentado preferiblemente el dispositivo de rectificado un dispositivo de succión.

18. Dispositivo según la reivindicación 17, caracterizado porque cada cabeza de soldadura (5) lleva asociada una respectiva cabeza de rectificado (33) y porque las cabezas de rectificado (33) están dispuestas con un decalaje igual a una medida prefijada (V) , transversalmente a la dirección (R) de movimiento de la banda, con relación a la respectiva cabeza de soldadura (5) , pudiendo ajustarse preferiblemente el decalaje (V) de la cabeza de rectificado

(33) con respecto a la cabeza de soldadura correspondiente (5) y/o correspondiendo el decalaje (V) de la cabeza de

rectificado (33) respecto de la cabeza de soldadura correspondiente (5) a aproximadamente la distancia entre los puntos de soldadura (P) que se deben aplicar.

Patentes similares o relacionadas:

Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, del 8 de Julio de 2020, de EJOT GMBH & CO. KG: Procedimiento para la producción de una unión de soldadura por fricción para la unión de, como mínimo, dos componentes de tipo placa, […]

Cabezal de soldadura por fricción agitación con unos órganos de acoplamiento y por lo menos un elemento elástico, del 8 de Abril de 2020, de Ecole Normale Superieure De Rennes: Cabezal de soldadura por fricción agitación, destinado a ser fijado sobre una máquina para realizar una soldadura por fricción agitación […]

Aleación resistente al calor y método de fabricación de la misma, del 26 de Febrero de 2020, de A.L.M.T. CORP: Una aleación resistente al calor caracterizada por consistir en una primera fase que es una fase de metal de W, una segunda fase de Mo5SiB2, y una tercera fase de carbonitruro […]

Aparato y método de soldadura por fricción, del 5 de Febrero de 2020, de THE BOEING COMPANY: Un aparato de soldadura por fricción que comprende: un alojamiento de husillo ; una herramienta de pasador concéntrica con un eje […]

Dispositivo de soldadura por presión y procedimiento de soldadura por presión, del 1 de Enero de 2020, de KUKA Deutschland GmbH: Dispositivo de soldadura por presión con un dispositivo de plastificación y un dispositivo de recalcado así como también alojamientos para componentes […]

Método para unir dos piezas mediante soldadura por fricción-agitación, del 20 de Noviembre de 2019, de RUAG Aerospace Structures GmbH: Un método para unir dos piezas mediante soldadura por fricción-agitación, comprendiendo el método las etapas de: proporcionar una primera […]

Procedimiento para fabricar un elemento de conexión eléctrico, del 13 de Noviembre de 2019, de AUTO-KABEL MANAGEMENT GMBH: Procedimiento para fabricar un elemento de conexión eléctrico , que comnprende - proporcionar una primera pieza plana de un sustrato […]

Dispositivo para la unión de componentes, especialmente mediante perforación directa, en especial perforación de agujeros de flujo o mediante soldadura por fricción, así como procedimiento para la unión de componentes, especialmente mediante atornillado directo o soldadura por fricción, del 30 de Octubre de 2019, de DEPRAG Schulz GmbH u. Co: Dispositivo para la unión de componentes , especialmente mediante perforación directa, en especial perforación de agujeros de flujo, o también mediante soldadura […]