Marco para un dispositivo para mantener y reemplazar placas de colada y conjunto.

Marco (30) para un dispositivo (90) para mantener y reemplazar placas para colar metal fundido desde un recipiente metalúrgico que tiene un canal de colada (20),

definiendo el eje del canal de colada el eje de colada (Z);

comprendiendo el marco (30) una abertura de colada (21) dispuesta para estar en alineación con el canal de colada (20) del recipiente en posición de operación; siendo el marco adecuado para fijarse al lado inferior de un recipiente metalúrgico;

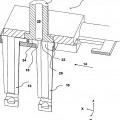

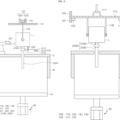

comprendiendo el marco una primera parte superior y una segunda parte inferior, que se juntan en un plano de sección medio (51) que define el plano en el que un elemento refractario superior (18) y una placa (34) forman un contacto deslizante; siendo el plano (51) sustancialmente perpendicular al eje de colada (Z);

- comprendiendo la parte superior del marco medios para recibir el elemento refractario superior (18) cuando el dispositivo está ensamblado, en la posición de operación en la proximidad del canal de colada (20) del recipiente metalúrgico,

- comprendiendo la parte inferior del marco:

- un paso que se extiende entre una abertura de entrada y una salida a lo largo de un primer eje de traslación (X) que corresponde a la dirección de reemplazo de la placa (14), estando dispuesto dicho paso para posibilitar la introducción de la placa (34) en el marco (30) y la extracción de la placa (34) del marco (30) mediante traslación a lo largo de la dirección de reemplazo de la placa (14); y en donde el eje de traslación (X) es paralelo al plano de sección medio (51) y, junto con el eje de colada (Z), define un plano longitudinal central (50);

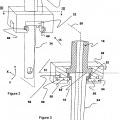

- un alojamiento (32) ubicado en dicho paso entre las aberturas de entrada y de salida, para recibir y mantener una placa (34), cuando el dispositivo está ensamblado, en la posición de operación en la proximidad del canal de colada (20) del recipiente metalúrgico, comprendiendo dicho alojamiento (32) un primer lado y un segundo lado opuesto (100, 101) sustancialmente paralelos a y ubicados a cada lado del plano longitudinal central (50), comprendiendo cada uno de los lados primero y segundo (100, 101) del alojamiento (32) rebajes (110) para recibir medios de presión (120) para presionar la placa, en la posición de operación, en la dirección de la parte superior del marco;

caracterizado por que la proyección ortogonal sobre el plano longitudinal central (50) de los rebajes (110) situados en el primer lado (100) del alojamiento (32) están separadas verticalmente de la proyección ortogonal sobre dicho plano longitudinal central (50) de los rebajes (110) situados en el segundo lado (101) del alojamiento (32).

Tipo: Patente Internacional (Tratado de Cooperación de Patentes). Resumen de patente/invención. Número de Solicitud: PCT/EP2011/001324.

Solicitante: VESUVIUS GROUP S.A.

Nacionalidad solicitante: Bélgica.

Dirección: RUE DE DOUVRAIN, 17 7011 GHLIN BELGICA.

Inventor/es: COLLURA, MARIANO, SIBIET,FABRICE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B22D41/24 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B22 FUNDICION; METALURGIA DE POLVOS METALICOS. › B22D COLADA DE METALES; COLADA DE OTRAS MATERIAS POR LOS MISMOS PROCEDIMIENTOS O CON LOS MISMOS DISPOSITIVOS (trabajo de materias plásticas o sustancias en estado plástico B29C; tratamientos metalúrgicos, empleo de sustancias específicas que se añaden al metal C21, C22). › B22D 41/00 Recipientes de mantenimiento de un baño en fusión, p. ej. cucharas, artesas de colada, fosos de colada o sistemas análogos (B22D 39/00, B22D 43/00 tiene prioridad). › caracterizados por una placa que se desplaza de forma rectilínea (B22D 41/38 - B22D 41/42 tienen prioridad).

- B22D41/28 B22D 41/00 […] › Placas con esta finalidad (B22D 41/38 - B22D 41/42 tienen prioridad).

- B22D41/34 B22D 41/00 […] › Sus medios de soporte, de fijación o de centrado.

- B22D41/40 B22D 41/00 […] › Medios para presionar las placas una contra otra.

- B22D41/56 B22D 41/00 […] › Medios de soporte, de manipulación o de cambio de buzas de colada.

PDF original: ES-2524077_T3.pdf

Fragmento de la descripción:

Marco para un dispositivo para mantener y reemplazar placas de colada y conjunto La presente invención se refiere al campo técnico de la colada continua de metal fundido.

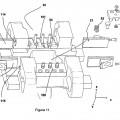

Un dispositivo para mantener y reemplazar las placas o tubos para transferir un metal fundido contenido en un recipiente metalúrgico ya es conocido en la técnica. El dispositivo se puede disponer inmediatamente por debajo de un recipiente metalúrgico y se utiliza para transferir el metal fundido desde un recipiente metalúrgico superior a un recipiente metalúrgico inferior por ejemplo desde un cucharón de colada a una artesa de colada o desde una artesa de colada a un molde de colada.

La placa generalmente consiste en una carcasa metálica que rodea o reviste un material refractario. La placa se utiliza para transferir el metal fundido, o bien en la forma de un flujo libre o bien a través de un tubo rígidamente conectado a la placa. En este último caso, la placa es frecuentemente denominada como "tubo de colada", "boquilla externa", boquilla sumergida o boquilla de vertimiento. En lo sucesivo, el término placa se utiliza para referirse tanto a la placa para transferir el metal fundido en la forma de flujo libre como a la placa dotada de un tubo denominado como tubo de colada.

Los dispositivos para mantener y reemplazar placas o tubos pueden tener diferentes nombres en el mercado, tal como dispositivo cambiador de tubo, dispositivo para la inserción y/o la retirada de una boquilla de vertimiento, cambiador de boquilla calibrado, dispositivo de intercambio de tubo u otros.

Un dispositivo para mantener y reemplazar una placa para colar metal fundido desde el recipiente generalmente comprende un marco con una abertura de colada, siendo dicho marco adecuado para fijarse al lado inferior de un recipiente de colada de metal y comprendiendo una primera parte superior y una segunda parte inferior, que se unen en un plano de sección medio que define el plano en el que el elemento refractario superior y el elemento refractario inferior forman un contacto deslizante,

- comprendiendo la parte lateral superior del marco medios para recibir y sujetar en el lugar, en su posición de vertimiento, el elemento refractario superior, de tal manera que la perforación pasante del elemento refractario superior está en comunicación fluida con la abertura de colada y

- comprendiendo la parte lateral inferior del marco:

- un paso que se extiende a lo largo de un primer eje de una primera dirección (X) entre una abertura de entrada y una abertura de salida adecuado para recibir y mover una placa desde dicha entrada a dicha salida, pasando por una posición de colada en alineación con la abertura de colada del marco;

- medios para desplazar y medios para guiar la placa desde una posición de espera a una posición de colada en alineación con la abertura de colada del marco, y opcionalmente para guiarla a la salida, discurriendo dichos medios guía sustancialmente paralelos a la primera dirección (X)

- sustancialmente paralelos a la primera dirección (X) y extendiéndose desde los medios guía a nivel de la posición de colada de la boquilla de vertimiento, medios para presionar hacia arriba la placa y su posición de colada en dirección a la parte superior del marco (en dirección al recipiente metalúrgico).

Más específicamente, el dispositivo consiste, en general, en un marco que comprende dos rieles guía y brazos balancín o impulsores para cooperación con una placa o una placa de un tubo de colada. Los medios para desplazar la placa consisten generalmente en un brazo o cilindro mecánico, neumático o hidráulico.

El marco del dispositivo para mantener y reemplazar una placa es generalmente de fundición y es poco probable que esté sometido a desgaste. Sin embargo, las piezas tales como los medios de sujeción, los medios guía y los medios impulsores como los elementos de sujeción, los rieles, los balancines o los resortes son piezas de desgaste del dispositivo. Estas piezas son revisadas en cada operación de mantenimiento del dispositivo y se reemplazan si es necesario.

La placa dispuesta por debajo del recipiente se desgasta en el curso de la colada del metal, por ejemplo debido a la erosión por escoria. El orificio de colada también se puede taponar u obstruir con el tiempo. Es así necesario reemplazar la placa durante la colada, utilizando un dispositivo para mantener y reemplazar la placa. Tales dispositivos son conocidos particularmente a partir del documento EP 192 19 A1 que se refiere a un dispositivo para reemplazar tubos de colada y del documento US 6.19.258 que se refiere a un dispositivo para reemplazar placas calibradas. La placa se reemplaza en la posición de colada deslizando una nueva placa que estaba en espera por adelante, empujando dicha nueva placa la placa desgastada, con el fin de expulsar y reemplazar dicha placa en la posición de colada. Los dispositivos generalmente comprenden medios guía tales como rieles o correderas y medios impulsores o medios de empuje tales como resortes. Los medios guía y de desplazamiento son utilizados para guiar y mover la placa a su posición de operación o retirarla la misma de su posición de operación. Los medios impulsores o de empuje son utilizados para mantener la placa en contacto estrecho con el elemento

refractario ubicado aguas arriba cuando la placa está en posición de operación.

Proporcionar una superficie sellante o superficie de cierre o superficie de obturación sobre la placa, dispuesta detrás del orificio de colada de la placa se conoce a partir del documento WO 24 16541. Esta superficie sellante se destina a sellar el canal de colada del recipiente metalúrgico si se requiere, por ejemplo en caso de accidente. De hecho, puede ser necesario detener (Interrumpir) la colada del metal en caso de emergencia. Para este propósito, es simplemente necesario empujar (mover hacia adelante) la placa a la posición de colada una distancia mayor o igual al diámetro del canal de colada, de tal manera que la superficie sellante bloquee (cierre) el canal.

En un dispositivo para mantener y reemplazar una placa adecuada para interrumpir la colada en caso de emergencia, los medios de desplazamiento pueden adaptar dos posiciones sucesivas:

- una posición de colada en donde la placa está en comunicación fluida con el canal de colada.

- una posición sellante en donde la superficie sellante de la placa está orientada hacia el canal de colada.

Tales dispositivos generalmente requieren el uso de un denominado gato o cilindro de doble carrera, desplazando la carrera corta la placa a la posición de colada y desplazando la carrera larga la placa a la posición sellante. La posición sellante también se denomina posición de cierre o posición cerrada.

Por convención, la dirección hacia delante de una placa, marco o dispositivo para reemplazar placas se define con referencia a la dirección de reemplazo de la placa en el dispositivo para reemplazar placas, siendo las placas movidas hacia delante para adoptar las siguientes posiciones sucesivas: posición de espera, posición de colada (cuando el orificio de colada se extiende desde el canal de colada), posición sellante, (cuando la superficie sellante sella el canal de colada) y posición de expulsión (evacuación o salida) (cuando la placa de colada es liberada desde el dispositivo).

Una dificultad radica en que es posible disponer una nueva placa por error en la dirección equivocada en el dispositivo para mantener y reemplazar placas. En este caso, la superficie sellante no se dispone detrás sino delante del orificio de colada. Como resultado, cuando se empuja la nueva placa a la posición de colada, el orificio de colada de la misma no se extiende exactamente desde el canal de colada y, adlclonalmente, si la nueva placa es luego empujada a la posición sellante en caso de emergencia, la superficie sellante no está frente al canal de colada, de tal manera que la colada no se interrumpe completamente. Esto puede tener graves consecuencias para la instalación de colada de metal y para aquellos que trabajan en el sitio de colada, porque ya no es posible interrumpir la colada.

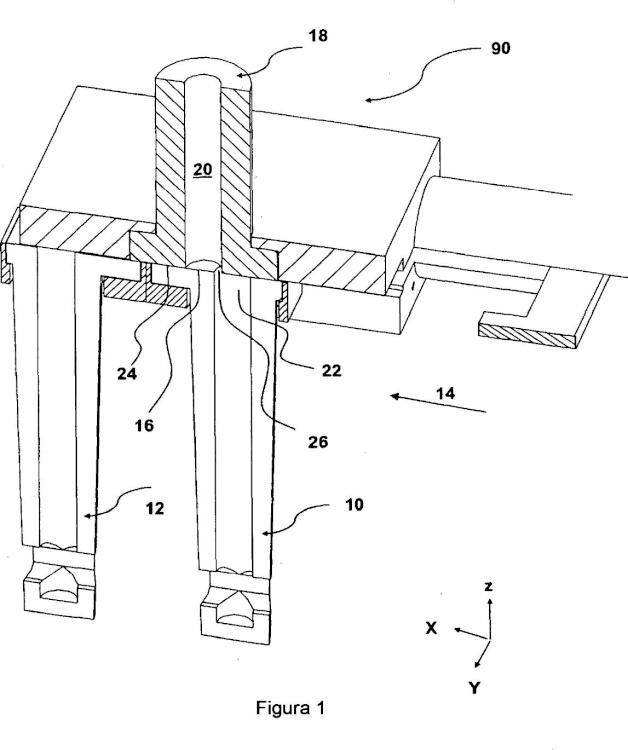

La figura 1 representa un ejemplo en el que la placa 1 según la técnica anterior se ha insertado en la dirección equivocada en un dispositivo 9 para mantener y reemplazar placas. El dispositivo se utiliza para transferir metal fundido en una Instalación de colada continua, por ejemplo acero, por ejemplo desde una artesa de colada a un molde de colada. La placa 1 reemplaza una placa desgastada 12, deslizando la placa 1 en la dirección 14 que corresponde al primer eje X, por el impulso de los medios de desplazamiento, por ejemplo un cilindro hidráulico. En la figura 1, la placa 1 está en una... [Seguir leyendo]

Reivindicaciones:

1. Marco (3) para un dispositivo (9) para mantener y reemplazar placas para colar metal fundido desde un recipiente metalúrgico que tiene un canal de colada (2), definiendo el eje del canal de colada el eje de colada (Z);

comprendiendo el marco (3) una abertura de colada (21) dispuesta para estar en alineación con el canal

de colada (2) del recipiente en posición de operación; siendo el marco adecuado para fijarse al lado inferior de un recipiente metalúrgico;

comprendiendo el marco una primera parte superior y una segunda parte inferior, que se juntan en un plano de sección medio (51) que define el plano en el que un elemento refractario superior (18) y una placa (34) 1 forman un contacto deslizante; siendo el plano (51) sustancialmente perpendicular al eje de colada (Z);

- comprendiendo la parte superior del marco medios para recibir el elemento refractario superior (18) cuando el dispositivo está ensamblado, en la posición de operación en la proximidad del canal de colada (2) del recipiente metalúrgico,

- comprendiendo la parte inferior del marco:

- un paso que se extiende entre una abertura de entrada y una salida a lo largo de un primer eje de

traslación (X) que corresponde a la dirección de reemplazo de la placa (14), estando dispuesto dicho paso para posibilitar la introducción de la placa (34) en el marco (3) y la extracción de la placa (34) del marco (3) mediante traslación a lo largo de la dirección de reemplazo de la placa (14); y en donde el eje de traslación (X) es paralelo al plano de sección medio (51) y, junto con el eje de colada (Z), define un plano 2 longitudinal central (5);

- un alojamiento (32) ubicado en dicho paso entre las aberturas de entrada y de salida, para recibir y mantener una placa (34), cuando el dispositivo está ensamblado, en la posición de operación en la proximidad del canal de colada (2) del recipiente metalúrgico, comprendiendo dicho alojamiento (32) un primer lado y un segundo lado opuesto (1, 11) sustancialmente paralelos a y ubicados a cada lado del

plano longitudinal central (5), comprendiendo cada uno de los lados primero y segundo (1, 11) del

alojamiento (32) rebajes (11) para recibir medios de presión (12) para presionar la placa, en la posición de operación, en la dirección de la parte superior del marco;

caracterizado por que la proyección ortogonal sobre el plano longitudinal central (5) de los rebajes (11) situados en el primer lado (1) del alojamiento (32) están separadas verticalmente de la proyección 3 ortogonal sobre dicho plano longitudinal central (5) de los rebajes (11) situados en el segundo lado (11)

del alojamiento (32).

2. Marco (3) según la reivindicación 1, en donde las proyecciones ortogonales sobre el plano longitudinal central (5) de los rebajes (11) situados respectivamente a cada lado del alojamiento (32) se superponen.

3. Marco (3) según cualquiera de las reivindicaciones anteriores, en donde dichos rebajes (11) comprenden

una o cualquier combinación de cualquiera de las siguientes características:

(a) huecos (111) para recibir medios de compresión (62), preferiblemente para recibir resortes;

(b) acanaladuras (112) para acoplarse a empujadores (54), preferiblemente para acoplarse a brazos

balancín;

(c) ranuras (113) que tienen un eje de ranura (58) para articular los empujadores (54).

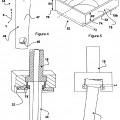

4. Marco (3) según cualquiera de las reivindicaciones anteriores, que comprende al menos dos muescas de

fijación (114, 115) ubicadas en la abertura de entrada y situadas a cada lado del plano longitudinal central (5) para unir rieles (66, 68) para guiar las placas, estando las proyecciones ortogonales sobre el plano longitudinal central (5) de las al menos dos muescas separadas verticalmente.

5. Marco (3) según cualquiera de las reivindicaciones anteriores, que comprende al menos dos muescas de

fijación (116, 117) ubicadas en la abertura de salida y situadas a cada lado del plano longitudinal central

(5) para unir rieles (66, 68) para guiar las placas, estando las proyecciones ortogonales sobre el plano longitudinal central (5) de las al menos dos muescas separadas verticalmente.

6. Marco (3) según las reivindicaciones 3 y 4 o 5 en donde las muescas de fijación (114, 115, 116, 117) están ubicadas de modo que los rieles unidos (66, 68) se extienden en paralelo al eje de traslación (X) hasta los

empujadores (54) recibidos en los rebajes (11) situados en el mismo lado del alojamiento (32).

7. Conjunto de medios de presión (12) y de un marco según cualquiera de las reivindicaciones anteriores en donde los medios de presión (12) se ensamblan en los rebajes (11) de los lados tanto primero como

| 8. | segundo (1, 11) del alojamiento (32). Conjunto según la reivindicación precedente que comprende además una placa (34), comprendiendo la placa un par de bordes de impulso opuestos (74, 76) que se acoplan con los medios de presión (12) en posición de operación. |

| 9. | Conjunto según cualquiera de las reivindicaciones precedentes en donde la placa (34) comprende un par de bordes de placa primero y segundo opuestos (78, 8), teniendo el primer borde de placa un primer grosor y teniendo el segundo borde de placa un segundo grosor mayor que dicho primer grosor; correspondiendo la superficie inferior (78c, 8c) de dichos bordes de placa primero y segundo a los bordes de impulso (74, 76). |

| 1. | Conjunto según la reivindicación 9 en donde el segundo grosor es al menos 5 mm mayor que el primer grosor, preferiblemente al menos 1 mm mayor. |

Patentes similares o relacionadas:

Procedimiento y dispositivo para la detección de variables en la salida de un recipiente metalúrgico, del 22 de Julio de 2020, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para la detección de variables en una salida de un recipiente metalúrgico, en el que la medición y la evaluación se realizan mediante al […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Equipo de fundición y procedimiento de fundición, del 25 de Septiembre de 2019, de POSCO: Una herramienta de fundición que comprende:

una cuchara (L) para recibir acero fundido; un molde (M) para solidificar el acero fundido provisto desde la cuchara (L) para […]

Cierre deslizante en el desagüe de un recipiente que contiene una fundición de metal, así como procedimiento para colocar placas de cierre en el cierre deslizante, del 24 de Abril de 2019, de REFRACTORY INTELLECTUAL PROPERTY GMBH & CO. KG: Procedimiento para colocar placas de cierre en un cierre deslizante para un recipiente que contiene una función de metal, procedimiento en el cual una unidad […]

Dispositivo de boquilla deslizante, del 19 de Marzo de 2019, de KROSAKIHARIMA CORPORATION: Un dispositivo de boquilla deslizante que comprende: un marco metálico fijo para el soporte de una placa superior que tiene un orificio de boquilla; un marco […]

Cierre de corredera para un recipiente de colada metalúrgico, en particular, cuchara de colada, del 5 de Abril de 2017, de Knollinger Flo-Tec GMBH: Cierre de corredera para un recipiente de colada metalúrgico, en particular, cuchara de colada, con una placa de corredera apoyada de manera desplazable entre una […]

Intercambiador de tubos de vertido con placa de obturación para un dispositivo de colada para producir productos metalúrgicos, del 13 de Julio de 2016, de STOPINC AKTIENGESELLSCHAFT: Intercambiador de tubos de vertido para un dispositivo de colada para fabricar productos metalúrgicos, con un elemento de accionamiento para desplazar un tubo de vertido […]

Placa de cierre así como cierre corredizo en la salida de un contenedor para fundición de metal, del 13 de Abril de 2016, de STOPINC AKTIENGESELLSCHAFT: Placa de cierre para un cierre corredizo en la salida de un contenedor para fundición de metal, especialmente un convertidor, con una placa refractaria […]

Placa de cierre así como cierre corredizo en la salida de un contenedor para fundición de metal, del 13 de Abril de 2016, de STOPINC AKTIENGESELLSCHAFT: Placa de cierre para un cierre corredizo en la salida de un contenedor para fundición de metal, especialmente un convertidor, con una placa refractaria […]

Unidad refractaria para un cierre deslizante en el labio de colada de un recipiente para masa fundida de metal, del 8 de Marzo de 2016, de STOPINC AKTIENGESELLSCHAFT: Unidad refractaria para un cierre deslizante en el labio de colada de un recipiente que contiene una masa fundida de metal, con un bloque adaptador refractario […]

Unidad refractaria para un cierre deslizante en el labio de colada de un recipiente para masa fundida de metal, del 8 de Marzo de 2016, de STOPINC AKTIENGESELLSCHAFT: Unidad refractaria para un cierre deslizante en el labio de colada de un recipiente que contiene una masa fundida de metal, con un bloque adaptador refractario […]