DISPOSITIVO PARA LA INYECCIÓN CONTROLADA DE AIRE EN UNTANQUE DE VINIFICACIÓN Y TANQUE DE VINIFICACIÓN PROVISTODE DICHO DISPOSITIVO.

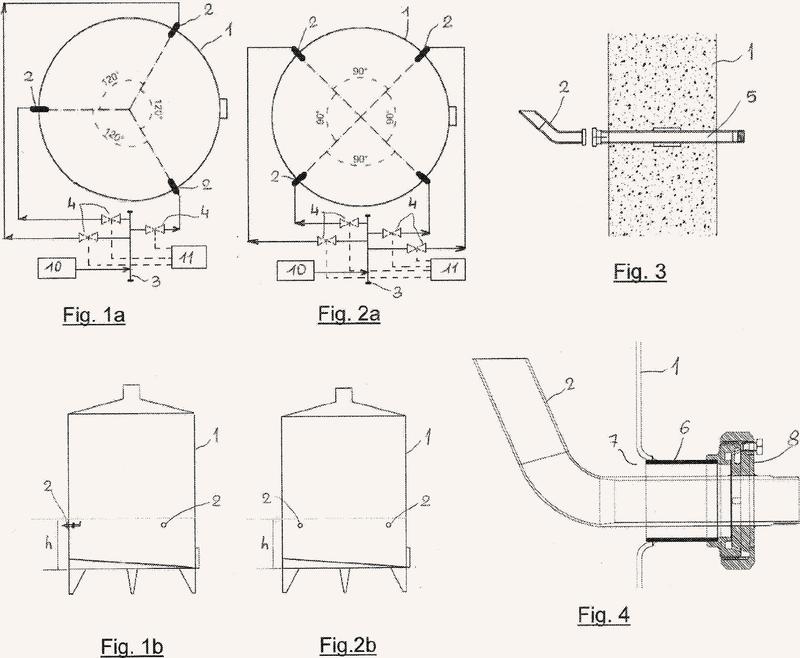

1. Dispositivo de inyección de aire configurado para su instalación en un tanque de vinificación (1),

que comprende un circuito para la distribución de aire comprimido o gas inerte (3), al menos tres boquillas (2) para la inyección de aire comprimido o gas inerte a través del circuito de distribución de aire comprimido o gas inerte (3) y medios de microprocesador (11) para controlar la inyección de aire o gas inerte en dicho tanque, en el que en ese circuito de distribución (3) se proporcionan válvulas de control (4) del flujo de aire o gas inerte a cada boquilla (2), y en el que los medios de microprocesador (11) están programados para operar dichas válvulas de control del mismo tanque independientemente de entre sí, de tal manera que varíe, de acuerdo con un criterio de modulación predeterminado, el tiempo de retardo de cada boquilla con respecto a la siguiente en la secuencia de operación de las boquillas.

2. El dispositivo de acuerdo con la reivindicación 1, en el que dichos medios de microprocesador (11) están programados para accionar dichas válvulas de control del mismo recipiente independientemente entre sí para variar, de acuerdo con un criterio de modulación predeterminado, tanto la frecuencia como la duración de los chorros de aire o gas inerte emitidos por cada boquilla (2) y el tiempo de retardo de cada boquilla con respecto a la siguiente en la secuencia de operación de las boquillas.

3. El dispositivo de acuerdo con la reivindicación 1 o 2, en el que dichas boquillas (2) están conectadas al circuito de distribución de aire o gas inerte (3) y configuradas de manera que puedan montarse en la pared lateral de dicho tanque (1).

4. El dispositivo de acuerdo con la reivindicación 1 o 2 o 3, en el que dichas boquillas tienen sustancialmente una forma de L abierta, y en el que el ángulo de apertura es entre 115º y 170º, preferiblemente en el que el ángulo de apertura es entre 115º y 150º.

5. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 4, en el que dichas boquillas (2) están conectadas al circuito de distribución (3) y configuradas de tal manera que pueden ajustarse separadas equitativamente en dicho tanque.

6. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 5, en el que los medios de microprocesador (11) están programados para repetir la inyección de aire o gas inerte periódicamente, varias veces al día, para cada boquilla, de una manera cíclica.

7. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 6, en el que los medios de microprocesador (11) están programados de modo que la duración mínima del único chorro de aire o gas inerte es de 100 ms y la duración máxima es de 15 segundos.

8. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 7, en el que los medios de microprocesador (11) están programados para:

pilotar las boquillas para lograr una modulación creciente, es decir, con chorros intermitentes de duración creciente tanto en los tiempos de pausa como en los tiempos de activación o con chorros intermitentes de duración creciente solo en el tiempo de pausa o solo en el tiempo de activación.

9. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 8, en el que los medios de microprocesador (11) están programados para:

pilotar las boquillas de forma que se obtenga una modulación constante, es decir, con chorros intermitentes de duración constante en los que los tiempos de activación y pausa para cada chorro individual para cada boquilla son constantes.

10. El dispositivo de acuerdo con una de las reivindicaciones 8 o 9, en el que los medios de microprocesador (11) están programados para realizar, después de una modulación constante o una modulación creciente, una inyección continua de duración preestablecida.

11. El dispositivo de acuerdo con una cualquiera de las reivindicaciones 1 a 10, en el que los medios de microprocesador (11) están programados para activar las boquillas giratorias, una después de la otra, en el que:

- la segunda boquilla se inicia después de un tiempo después del inicio de la primera boquilla,

- la tercera boquilla se inicia después de un tiempo después del inicio de la segunda boquilla,

- la siguiente boquilla se inicia antes o después de que la boquilla anterior haya terminado su operación.

12. Tanque de vinificación equipado con un dispositivo para la inyección de aire o gas inerte en el tanque de vinificación (1), en el que el dispositivo para la inyección de aire o gas inerte comprende:

- un circuito de distribución de aire o gas inerte (3),

- al menos tres boquillas (2) para la inyección de aire comprimido o gas inerte comprimido suministrado a través del circuito de distribución (3), incluyendo dicho circuito de distribución (3) una línea de suministro separada para cada boquilla,

en el que:

válvulas de control (4) de aire o gas inerte a cada boquilla (2) están presentes en dicho circuito de distribución (3), estando cada una de las válvulas de control (4) presente en la línea de suministro respectiva del circuito de distribución (3); y

medios de microprocesador (11) están configurados para actuar sobre las válvulas de control (4).

13. Tanque de vinificación de acuerdo con la reivindicación anterior, en el que los medios del microprocesador están programados para accionar dichas válvulas de control (4) independientemente entre sí.

14. Tanque de vinificación según la reivindicación 12 o 13, en el que los medios del microprocesador están programados para realizar una acción coordinada y combinada entre las diversas boquillas y operar la inyección de aire o gas inerte en el tanque de vinificación aplicando una regla de variación automática de inyecciones a lo largo del tiempo.

15. Tanque de vinificación de acuerdo con cualquiera de las reivindicaciones anteriores 12 a 14, en el que los medios de microprocesador están programados para activar las boquillas en secuencia con un tiempo de retardo modulado entre una boquilla y la siguiente, opcionalmente para hacer que las diversas boquillas intervengan una tras otra alternativamente o parcialmente superpuestas.

16. Tanque de vinificación de acuerdo con cualquiera de las reivindicaciones anteriores 12 a 15, en el que los medios de microprocesador están programados para variar, de acuerdo con una regla de modulación predeterminada, la frecuencia y la duración de los chorros de aire o gas inerte suministrados por cada boquilla (2) y el tiempo de retardo de cada boquilla con respecto a la siguiente en la secuencia de operación de la boquilla.

17. Tanque de vinificación de acuerdo con cualquiera de las reivindicaciones anteriores 12 a 16, en el que dichas boquillas (2) están montadas en ese tanque (1) a una altura (h) desde el fondo del tanque (1) que no excede un tercio de la altura total del tanque (1).

18. Tanque de vinificación de acuerdo con cualquiera de las reivindicaciones anteriores 12 a 17, en el que dichas boquillas (2) están montadas en la pared lateral del tanque (1).

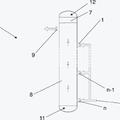

19. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones anteriores 12 a 18, en el que las boquillas tienen sustancialmente una forma de L abierta y, en particular, su salida está dispuesta en un ángulo de apertura de entre 110º y 180º, con respecto a la perpendicular a la pared lateral del recipiente desde el cual la boquilla sobresale internamente, preferiblemente con un ángulo de apertura comprendido entre 115º y 170º, más preferiblemente entre 115º y 150º.

20. Tanque de vinificación de acuerdo con cualquiera de las reivindicaciones anteriores 12 a 19, en el que dichas boquillas (2) están montadas de forma equidistante, montadas opcionalmente a la misma altura y equidistantes angularmente entre sí.

21. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 20, en el que el tanque está hecho de hormigón con boquillas (2) montadas en la pared lateral del tanque y en el que la boquilla (2) está montada desde el interior del tanque, conectándola mediante atornillado o ajuste a presión, u otro sistema adecuado, en el extremo de un manguito (5) incrustado en la pared del tanque y conectado a su vez, a través de su extremo externo, al circuito de distribución de aire o gas inerte.

22. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 20, en el que el tanque está hecho de acero con boquillas (2) montadas en la pared lateral del tanque y en el que la boquilla (2) está montada desde el exterior pasándola a través de un manguito (6) soldado en un orificio (7) correspondiente en la pared del tanque (1) y luego sujeto al manguito (6) usando una tuerca de anillo de conexión externa (8).

23. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 20, en el que el tanque está hecho de acero con boquillas (2) montadas en la pared lateral del tanque y en el que la boquilla (2) está montada desde el interior insertándola en un manguito (6) soldado en un orificio (7) correspondiente obtenido en la pared del tanque (1) y luego sujetándolo al manguito (6) por medio de una tuerca de anillo de conexión interior (9).

24. Tanque de vinificación de acuerdo con la reivindicación 22, en el que la tuerca anular de conexión (8) coopera con un anillo (12) integral con el eje (2a) de la boquilla (2) para fijar la boquilla a la pared del tanque.

25. Tanque de vinificación de acuerdo con la reivindicación 24, en el que un bloque cilíndrico (13), por ejemplo, hecho de teflón con una función anti-incrustante, se coloca entre el eje (2a) de la boquilla (2) y el manguito (6).

26. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 25, en el que los medios de microprocesador (11) están programados para repetir la inyección de aire o gas inerte periódicamente, varias veces al día, para cada boquilla, de forma cíclica.

27. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 26, en el que los medios de microprocesador (11) están programados de manera que la duración mínima del único chorro de aire o gas inerte es de 100 ms y la duración máxima es de 15 segundos.

28. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 27, en el que los medios de microprocesador (11) están programados para:

pilotar las boquillas para lograr una modulación creciente, es decir, con chorros intermitentes de duración creciente tanto en los tiempos de pausa como en los tiempos de activación o con chorros intermitentes de duración creciente solo en el tiempo de pausa o solo en el tiempo de activación.

29. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 27, en el que los medios de microprocesador (11) están programados para:

pilotar las boquillas para lograr una modulación constante, es decir, con chorros intermitentes de duración constante en los que los tiempos de activación y pausa para cada chorro individual para cada boquilla no varían en el tiempo.

30. Tanque de vinificación de acuerdo con la reivindicación 28 o 29, en el que los medios de microprocesador (11) están programados para realizar, después de una modulación constante o una modulación creciente, una inyección continúa de duración preestablecida.

31. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 30, en el que los medios de microprocesador (11) están programados para activar las boquillas sucesivamente, una después de la otra, en el que:

- la segunda boquilla se inicia después de un tiempo después del inicio de la primera boquilla,

- la tercera boquilla se inicia después de un tiempo después del inicio de la segunda boquilla,

- la siguiente boquilla se inicia antes o después de que la boquilla anterior haya terminado su operación.

32. Tanque de vinificación de acuerdo con una cualquiera de las reivindicaciones 12 a 17, o 26 a 31, en el que las boquillas están montadas en el fondo del tanque.

33. Tanque de vinificación de acuerdo con la reivindicación 32, en el que las boquillas se extienden desde el fondo del tanque y tienen un desarrollo lineal.

34. Tanque de vinificación de acuerdo con la reivindicación 32 o 33, en el que las boquillas se extienden verticalmente desde el fondo del tanque.

Tipo: Modelo de Utilidad. Resumen de patente/invención. Número de Solicitud: U201831271.

Solicitante: Parsec S.r.l.

Nacionalidad solicitante: Italia.

Dirección: Via Jacopo Nardi, 21 50132 Florencia.

Inventor/es: FLORIDIA,GIUSEPPE.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- B01F13/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B01 PROCEDIMIENTOS O APARATOS FISICOS O QUIMICOS EN GENERAL. › B01F MEZCLA, p. ej. DISOLUCION, EMULSION, DISPERSION (mezcla de pinturas B44D 3/06). › B01F 13/00 Otros mezcladores; Instalaciones para efectuar mezclas, incluyendo combinaciones de mezcladores de tipos diferentes. › Mezcladores de agitación por gas, p. ej. de tubos de conducción de aire.

- C12G1/02 QUIMICA; METALURGIA. › C12 BIOQUIMICA; CERVEZA; BEBIDAS ALCOHOLICAS; VINO; VINAGRE; MICROBIOLOGIA; ENZIMOLOGIA; TECNICAS DE MUTACION O DE GENETICA. › C12G VINO; SU PREPARACIÓN; BEBIDAS ALCOHÓLICAS (cerveza C12C ); PREPARACIÓN DE BEBIDAS ALCOHÓLICAS NO PREVISTAS EN LAS SUBCLASES C12C O C12H. › C12G 1/00 Preparación de vino o vino espumoso. › Preparación de mosto a partir de las uvas; Tratamiento o fermentación del mosto.

PDF original: ES-1224169_U.pdf

Patentes similares o relacionadas:

SISTEMA PARA EL CULTIVO DE ORGANOIDES Y MÉTODO PARA ESTERILIZACIÓN DE UN SISTEMA PARA EL CULTIVO DE ORGANOIDES, del 12 de Marzo de 2020, de UNIVERSIDADE DE SANTIAGO DE COMPOSTELA: Sistema modular y esterilizable para el cultivo de organoides que comprende un módulo de cultivo con uno o más pocillos y un módulo de agitación que incluye […]

Sistema agitador y difusor de gas en líquidos y de líquidos en otros líquidos inmiscibles, del 20 de Enero de 2020, de UNIVERSIDAD DE SEVILLA: Sistema agitador y difusor de gas en líquidos y de líquidos en otros líquidos inmiscibles. El objeto de la presente invención es un novedoso sistema que puede actuar como […]

REACTOR ELECTROQUÍMICO PARA PROCESOS DE ELECTRODEPOSICIÓN DE METALES NO FERROSOS EL CUAL COMPRENDE UN CONJUNTO DE APARATOS DE AGITACIÓN SUAVE DEL ELECTROLITO, UN CONJUNTO DE APARATOS PARA LA CONTENCIÓN Y COALESCENCIA DE LA NEBLINA ACIDA Y UN CONJUNTO DE APARATOS PARA LA CAPTURA Y DILUCIÓN DE LOS AEROSOLES DE NEBLINA ACIDA REMANENTES EN EL EFLUENTE GASEOSO DEL REACTOR., del 26 de Septiembre de 2019, de VIDAURRE HEIREMANS, Victor Eduardo: Reactor electroquímico para electrodepositación continua de cobre a altas densidades de corriente con electrolitos de sulfato de cobre, conformada con dispositivos y sistemas […]

Dispositivo para la inyección controlada de aire en un tanque de vinificación y tanque de vinificación provisto de dicho dispositivo, del 25 de Septiembre de 2019, de Parsec S.r.l: Tanque de vinificación equipado con un dispositivo para la inyección de aire o de gas inerte en el tanque de vinificación , en donde el dispositivo […]

Dispositivo para la inyección controlada de aire en un tanque de vinificación y tanque de vinificación provisto de dicho dispositivo, del 25 de Septiembre de 2019, de Parsec S.r.l: Tanque de vinificación equipado con un dispositivo para la inyección de aire o de gas inerte en el tanque de vinificación , en donde el dispositivo […]

Proceso para uniformizar la temperatura de un líquido, del 31 de Julio de 2019, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Un proceso para uniformizar la temperatura de un líquido procedente de un conducto con un caudal total constante (Qtot), teniendo dicha temperatura […]

Proceso para uniformizar la temperatura de un líquido, del 31 de Julio de 2019, de DANIELI & C. OFFICINE MECCANICHE S.P.A.: Un proceso para uniformizar la temperatura de un líquido procedente de un conducto con un caudal total constante (Qtot), teniendo dicha temperatura […]

Dispositivos y métodos para la producción de un biomaterial, del 31 de Julio de 2019, de VGXI, Inc: Un dispositivo para lisar células bacterianas que contienen plásmidos de forma controlada para extraer componentes celulares de interés, que comprende:

un primer […]

Dispositivos y métodos para la producción de un biomaterial, del 31 de Julio de 2019, de VGXI, Inc: Un dispositivo para lisar células bacterianas que contienen plásmidos de forma controlada para extraer componentes celulares de interés, que comprende:

un primer […]

Bomba de diafragma con recirculación de tanque mejorado, del 24 de Abril de 2019, de Flowserve Management Company: Un ensamblaje de recirculación para una mezcla mejorada en un contenedor de líquido, una abertura que se forma en la parte superior del contenedor , […]

PROCEDIMIENTO PARA LA LIMPIEZA Y EL MANTENIMIENTO DE UNA SUPERFICIE DE MEMBRANA DURANTE LA FILTRACIÓN, del 12 de Mayo de 2011, de HYDRANAUTICS: Procedimiento de limpieza de una superficie de membrana o de mantenimiento de una superficie de membrana limpia durante un procedimiento de separación con membrana […]

PROCEDIMIENTO PARA LA LIMPIEZA Y EL MANTENIMIENTO DE UNA SUPERFICIE DE MEMBRANA DURANTE LA FILTRACIÓN, del 12 de Mayo de 2011, de HYDRANAUTICS: Procedimiento de limpieza de una superficie de membrana o de mantenimiento de una superficie de membrana limpia durante un procedimiento de separación con membrana […]