TABLERO DE VIRUTAS.

Tablero de un material que contiene celulosa,

- con una proporción de virutas que contienen celulosa y

- con una proporción de aglutinantes,

en el que al menos dentro de una capa del tablero está previsto un material de microvirutas,

caracterizado porque las virutas presentan una proporción de microvirutas encoladas con un diámetro de menos de 1,0 mm que asciende al menos al 75% en peso, y una proporción de microvirutas encoladas con un diámetro de menos de 0,4 mm que asciende al menos al 35% en peso

Tipo: Patente Europea. Resumen de patente/invención. Número de Solicitud: E09158439.

Solicitante: FRITZ EGGER GMBH & CO.

Nacionalidad solicitante: Austria.

Dirección: TIROLER STRASSE 15,3105 UNTERRADLBERG.

Inventor/es: BERGER,MARTIN, RIEPERTINGER,MANFRED.

Fecha de Publicación: .

Fecha Solicitud PCT: 7 de Abril de 2004.

Fecha Concesión Europea: 10 de Marzo de 2010.

Clasificación Internacional de Patentes:

- B27N3/02 TECNICAS INDUSTRIALES DIVERSAS; TRANSPORTES. › B27 TRABAJO O CONSERVACION DE LA MADERA O DE MATERIALES SIMILARES; MAQUINAS PARA CLAVAR, GRAPAR O COSER EN GENERAL. › B27N FABRICACION DE OBJETOS POR PROCEDIMIENTOS EN SECO, CON O SIN AGENTES AGLOMERANTES ORGANICOS, A PARTIR DE PARTICULAS O DE FIBRAS DE MADERA O DE OTRAS MATERIAS LIGNOCELULOSICAS O SUSTANCIAS ORGANICAS ANALOGAS (conteniendo materias de cemento B28B; formación de sustancias en estado plástico B29C; tableros de fibras hechos a partir de suspensiones de fibras D21J; secado F26B 17/00). › B27N 3/00 Fabricación de objetos sustancialmente planos, p. ej. paneles a partir de partículas o fibras. › a partir de partículas.

Clasificación PCT:

- B27N3/02 B27N 3/00 […] › a partir de partículas.

Países PCT: Austria, Bélgica, Suiza, Alemania, Dinamarca, España, Francia, Reino Unido, Grecia, Italia, Liechtensein, Luxemburgo, Países Bajos, Suecia, Mónaco, Portugal, Irlanda, Eslovenia, Finlandia, Rumania, Chipre.

Fragmento de la descripción:

Tablero de virutas.

La presente invención se refiere a un tablero de un material que contiene celulosa, con una proporción de virutas que contienen celulosa y con una proporción de aglutinantes, en el que al menos en el interior de una capa del tablero está previsto un material de microvirutas.

Un tablero semejante se conoce por ejemplo por el documento DE 199 56 765A1.

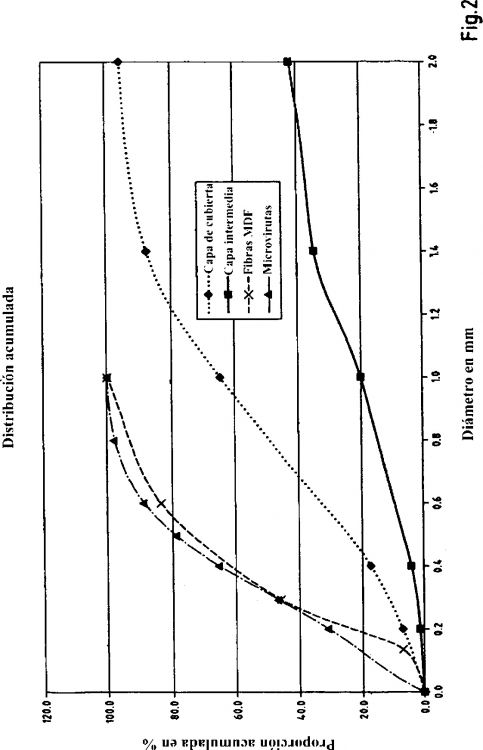

La fabricación de tableros de virutas convencionales es conocida: A partir de madera se preparan virutas mediante un arranque de virutas de madera maciza o de desechos de madera, como material desmenuzado, de la industria aserradora. El arranque de virutas se realiza en el estado de la humedad inicial de la madera, que puede ascender en función del origen de la madera y de la estación a entre el 60 y el 150% referida a la masa seca de madera. A continuación las virutas de madera se secan a una humedad entre el 1,5 y el 3% y por tamizado se fraccionan conforme a material de capa de cubierta y material de capa intermedia, a cuyo efecto la Tabla 1 muestra a modo de ejemplo un fraccionamiento granulométrico. En la Tabla 1 están indicados el diámetro de las virutas, debiendo entenderse los valores de la Tabla como que por ejemplo para el material de capa de cubierta el 95,8% de la masa del material tamizado pasó un tamiz con un ancho de malla de 2,0 mm o el 8,4% de la masa corresponde al intervalo de malla de tamiz de 1,4 a 2,0 mm.

Por el término de diámetro debe entenderse en la indicación de una fracción granulométrica que el diámetro indica respectivamente el diámetro más pequeño en una sección transversal en cualquier dirección de la partícula o viruta. Entonces, en un tamizado las partículas a tamizar se mueven de modo que también las partículas oblongas se enderecen y puedan atravesar el tamiz a lo largo de la extensión longitudinal.

En la Tabla 1 se puede apreciar claramente que el máximo de la distribución del diámetro de las virutas para la capa de cubierta se encuentra en el intervalo de 0,4 mm a 1,0 mm, mientras que para la capa intermedia el máximo se encuentra en el intervalo de 2,0 a 4,0 mm. Se puede distinguir por consiguiente claramente la composición de los dos capas distintas por las dimensiones de las virutas.

Antes de la conformación de las esteras las virutas separadas conforme a capa de cubierta y capa intermedia se mezclan en mezcladores con aglutinante, endurecedor, emulsión de ceras y dado el caso aditivos y se alimenta a la máquina distribuidora, que forma una torta de fibras multicapa especularmente simétrica en relación al centro del tablero. La torta de virutas está constituida por una capa de cubierta inferior, una capa intermedia y una capa de cubierta superior (tableros de tres capas o multicapa). Sin embargo puede faltar absolutamente una estructura multicapa, entonces corresponde a tableros monocapa. Mediante prensado en caliente, bajo la acción de presión y temperatura, mediante endurecimiento del aglutinante, se prensa dando un tablero de virutas estable que puede cumplir los requisitos de la norma europea EN 312-3 representados en la Tabla 2.

También es conocida la fabricación de tableros de fibras por el procedimiento en seco. Las partículas de madera, el llamado picado de madera, se ablandan en una atmósfera de vapor saturado bajo la acción de presión y temperatura y a continuación las fibras se separan en un refinador en partículas finas. Este proceso se denomina también desfibrado.

Como las fibras MDF tienen tendencia al aglomerado o afieltrado, no es posible un tamizado con máquinas de tamizar para la determinación del tamaño de las fibras como con las virutas. Por consiguiente los diámetros de las fibras MDF se determinan mediante un aparato cuentapartículas láser. Para ello el material de ensayo se mezcla homogéneamente con agua dando una dispersión al 2% y se conduce al aparato de medición del tipo PQM 1000. Como magnitudes de medición se obtuvo el número de fibras con una determinada longitud y un determinado diámetro, a partir de las que entonces pudo calcularse las proporciones en masa en función del diámetro de las fibras. Los resultados están representados en la Tabla 3.

Las fibras abandonan junto con agua y vapor de agua el refinador a través de una tubería de presión, la llamada tubería de soplado - también denominada "blow-line". En esta tubería se encuentran varias tuberías de admisión para la alimentación de aglutinante, endurecedor, emulsión y otros aditivos.

La mezcla de fibras-aglutinante así obtenida se transforma en el secador - por regla general un secador de tubo circulante, en el que las fibras se secan por acción de calor convectivo hasta una humedad final del 8 al 15%. El resultado son fibras de madera provistas de aglutinantes, a partir de las cuales se forma en otra secuencia una torta de fibras. Mediante prensado en caliente, bajo la acción de presión y temperatura, mediante endurecimiento del aglutinante, se prensa dando un tablero estable (tablero de fibras de densidad media MDF o tablero de fibras de densidad alta HDF). Los tableros corresponden a los requisitos de la norma europea EN 622, parte 5, que establece las propiedades para los MDF y sus valores están representados en la Tabla 4.

Un tablero de fibras se distingue en contraposición a un tablero de virutas por una distribución de densidades muy homogénea por todo el grosor del tablero y por una superficie muy homogénea. El barnizado directo de tableros de virutas plantea elevados requisitos a la preparación de los materiales de la superficie de los tableros de virutas, como los que pueden conseguirse p.ej. emplasteciendo, mientras que un tablero MDF puede barnizarse con técnicas convencionales de barnizado sin tratamiento previo como en un tablero de virutas. El motivo de ello es por una parte la elevada isotropía de la superficie de los MDF, que se garantiza mediante la finura del troceado y/o la fibrosidad de la madera, y por otra parte por el homogéneo comportamiento de absorción de la superficie.

Los costes de fabricación de un tablero de fibras por el contrario son claramente mayores que los de un tablero de virutas. Tanto los costes de instalación como también el consumo de electricidad y calor necesarios se diferencian significativamente.

Otro inconveniente en la fabricación de los tableros de fibras radica en que las fibras no representan un material capaz de verterse y por consiguiente son más costosas en el tratamiento. Así, no pueden utilizarse por ejemplo los mezcladores utilizados habitualmente para la fabricación de los tableros de virutas para un encolado de las fibras. Las fibras son, debido a su forma alargada similar a varillas, muy flexibles a poco grosor y presentan el llamado efecto "curl". De este modo las fibras que se encuentran unas junto a otras se enredan entre sí y se afieltran fácilmente, lo que hace imposible un vertido o tamizado para un fraccionamiento.

Además de esto, un inconveniente del tablero de fibras radica en que debido a las altas temperaturas de proceso el color de las fibras y por consiguiente del tablero de fibras fabricado es oscuro. El color oscuro dificulta un recubrimiento de color, por ejemplo por barnizado, si debe conseguirse un color claro, p.ej. blanco, como color super- ficial.

Por el documento GB 961,736 A es conocido un material de madera conformado que comprende partículas de madera y un aglutinante.

El documento WO 92/06832 da a conocer una mezcla de serrín que es adecuada para la fabricación de productos de madera.

Además de esto, del documento GB 1,125,797 procede un tablero compuesto con un núcleo, comprendiendo el núcleo partículas vegetales o fibras vegetales.

El documento US 2003/0001305 A1 muestra un tablero de material leñoso que se fabrica a partir de una mezcla que comprende aglutinante 1 y partículas de lignocelulosa.

Además por el documento US 5,695,875 se conoce una tabla de partículas con partículas de madera en el que las partículas presentan un tamaño de 3 mm y se combinan con un adhesivo.

El documento US 5,277,024 da a conocer un material con una densidad menor que presenta una masa de relleno vegetal.

Además, el documento EP 1 190 825 A2 da a conocer un semiproducto o pieza acabada conformados tridimensionalmente, estando compuestos el semiproducto o pieza acabada por una mezcla de material de madera y/o de fibras de madera y/o de partículas de fibras vegetales y un aglutinante líquido, reactivo en caliente.

Por el documento DE 199 56 765 A1 se conoce un tablero de un material...

Reivindicaciones:

1. Tablero de un material que contiene celulosa,

- con una proporción de virutas que contienen celulosa y

- con una proporción de aglutinantes,

en el que al menos dentro de una capa del tablero está previsto un material de microvirutas,

caracterizado porque las virutas presentan una proporción de microvirutas encoladas con un diámetro de menos de 1,0 mm que asciende al menos al 75% en peso, y una proporción de microvirutas encoladas con un diámetro de menos de 0,4 mm que asciende al menos al 35% en peso.

2. Tablero conforme a la reivindicación 1, caracterizado porque el tablero está fabricado totalmente del material de microvirutas.

3. Tablero conforme a la reivindicación 1 ó 2, caracterizado porque una capa intermedia está fabricada de material de tablero de virutas y las dos capas exteriores del material de microvirutas.

4. Tablero conforme a alguna de las reivindicaciones precedentes, caracterizado porque el encolado de las microvirutas está realizado con una proporción de aglutinante referida al peso seco de las microvirutas de al menos el 12% en peso.

5. Tablero conforme a la reivindicación 4, caracterizado porque el encolado de las microvirutas está realizado con una proporción de aglutinante referida al peso seco de las microvirutas del 15 al 25% en peso.

6. Tablero conforme a alguna de las reivindicaciones precedentes, caracterizado porque las virutas en la capa del tablero presentan una proporción de microvirutas con un diámetro de menos de 1,0 mm que asciende al menos al 80% en peso, preferiblemente al menos al 90% en peso, de las virutas.

7. Tablero conforme a alguna de las reivindicaciones precedentes, caracterizado porque las virutas en la capa del tablero presentan una proporción de microvirutas con un diámetro de menos de 0,6 mm que asciende al menos al 50% en peso, en especial al menos al 65% en peso y preferiblemente al menos al 80% en peso, de las virutas.

8. Tablero conforme a alguna de las reivindicaciones precedentes, caracterizado porque las virutas en la capa del tablero presentan una proporción de microvirutas con un diámetro de menos de 0,4 mm que asciende al menos al 50% en peso, preferiblemente al menos al 60% en peso, de las virutas.

Patentes similares o relacionadas:

Tableros derivados de madera revestidos en línea, del 8 de Julio de 2020, de Omya International AG: Procedimiento para fabricar un tablero derivado de madera, comprendiendo el procedimiento las etapas de: a) proporcionar partículas y/o fibras de […]

Procedimiento y dispositivo para la fabricación de una placa de material compuesto de madera, del 24 de Junio de 2020, de SWISS KRONO Tec AG: Procedimiento para la fabricación de una placa de material compuesto de madera , en el que el procedimiento presenta las siguientes etapas: a) dispersión […]

Procedimiento y equipo para fabricar una placa de compuesto de madera, del 26 de Febrero de 2020, de SWISS KRONO Tec AG: Procedimiento para fabricar una placa de compuesto de madera , presentando el procedimiento las siguientes etapas: a) se esparce una pluralidad de partículas […]

Procedimiento para producir materiales lignocelulósicos multicapa con un núcleo y al menos una capa de revestimiento superior e inferior y características especiales del núcleo, del 14 de Octubre de 2019, de BASF SE: Procedimiento para la producción discontinua o continua de materiales lignocelulósicos multicapa con un núcleo y al menos una capa exterior superior y una […]

Método de fabricación de un panel de construcción y panel de construcción, del 28 de Agosto de 2019, de VALINGE INNOVATION AB: Método de fabricación de un panel de construcción, que comprende aplicar un primer aglutinante y partículas lignocelulósicas o celulósicas libres sobre […]

Carbonato de calcio para tableros de partículas, del 28 de Agosto de 2019, de Omya International AG: Un tablero de partículas que comprende a) una capa base de partículas de madera que tiene un primer lado y un reverso, comprendiendo la capa base de partículas […]

Tablero de material derivado de la madera de un material compuesto de madera-plástico e isocianato, y un procedimiento para su fabricación, del 2 de Abril de 2019, de FLOORING TECHNOLOGIES LTD.: Procedimiento para la fabricación de un tablero de material derivado de la madera, en particular en forma de un material compuesto de madera-plástico, […]

Tableros a base de madera recubiertos en línea, del 14 de Marzo de 2019, de Omya International AG: Proceso para fabricar un tablero a base de madera, el proceso comprende las etapas de: a) proporcionar partículas de madera y/o fibras, en forma seca o […]