Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, y método correspondiente.

Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación,

trefilado y forja, que comprende un generador de suministro de corriente eléctrica alterna, al menos dos bobinas eléctricas, y unos medios de medición, estando las bobinas eléctricas posicionadas coaxialmente y de modo separado a lo largo de un eje axial.

Tipo: Patente de Invención. Resumen de patente/invención. Número de Solicitud: P201231691.

Solicitante: LA FARGA LACAMBRA, S.A..

Nacionalidad solicitante: España.

Inventor/es: GARCIA ZAMORA,MIQUEL, RIERA FONTANA,Lluís, MOLERA TRAVERIA,Joaquim.

Fecha de Publicación: .

Clasificación Internacional de Patentes:

- G01N27/02 FISICA. › G01 METROLOGIA; ENSAYOS. › G01N INVESTIGACION O ANALISIS DE MATERIALES POR DETERMINACION DE SUS PROPIEDADES QUIMICAS O FISICAS (procedimientos de medida, de investigación o de análisis diferentes de los ensayos inmunológicos, en los que intervienen enzimas o microorganismos C12M, C12Q). › G01N 27/00 Investigación o análisis de materiales mediante el empleo de medios eléctricos, electroquímicos o magnéticos (G01N 3/00 - G01N 25/00 tienen prioridad; medida o ensayo de variables eléctricas o magnéticas o de las propiedades eléctricas o magnéticas de los materiales G01R). › investigando la impedancia.

- G01N27/90 G01N 27/00 […] › utilizando corrientes de Foucault.

Fragmento de la descripción:

Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, y método correspondiente

OBJETO DE LA INVENCIÓN

La presente solicitud tiene por objeto el registro de un sistema, que incorpora notables innovaciones y ventajas frente a las técnicas utilizadas hasta el momento.

Más concretamente, la invención propone el desarrollo de un sistema, que permite que la comprobación del grado de perfección de un elemento metálico de configuración alargada, en lo que respecta a la presencia de impurezas y/u oquedades en su interior.

La presente invención también se refiere a un método que permite que la comprobación del grado de perfección de un elemento metálico de configuración alargada, en lo que respecta a la presencia de impurezas y/u oquedades en su interior.

ANTECEDENTES DE LA INVENCIÓN

Los procesos de fabricación de elementos metálicos alargados, son susceptibles en ocasiones de producir imperfecciones, las cuales pueden comportar la presencia de algún tipo de impurezas en su interior, o bien también de oquedades.

Tales impurezas y/u oquedades, pueden suponer una merma considerable en las prestaciones habitualmente requeridas y solicitadas, como por ejemplo resistencia, elasticidad, plasticidad, tenacidad, etc.

Como consecuencia de ello, su comportamiento y respuesta ante diferentes solicitaciones, puede no coincidir con el esperado teóricamente, con la evidente problemática que ello comporta.

Es por todo ello necesario y deseable la consecución de un sistema que permita la detección en un elemento metálico alargado de las imperfecciones hechas notar anteriormente, y sobre todo también, que tal sistema sea lo más adaptable posible a su proceso de fabricación, de modo que los controles de calidad relacionados a tal efecto puedan llevarse a cabo del modo más continuista posible con su fabricación.

La presente invención contribuye a solucionar y solventar la presente problemática, pues permite la realización de un sistema, que faculta la comprobación de la presencia en el interior de un elemento metálico alargado de impurezas u oquedades, y de modo compatible y continuista con su proceso de fabricación.

DESCRIPCIÓN DE LA INVENCIÓN

La presente invención se ha desarrollado con el fin de proporcionar un sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, que resuelva los inconvenientes anteriormente mencionados, aportando, además, otras ventajas adicionales que serán evidentes a partir de la descripción que se acompaña a continuación.

De acuerdo con el objeto de la invención, el sistema se caracteriza esencialmente por el hecho que comprende un generador de suministro de corriente eléctrica alterna, al menos dos bobinas eléctricas, y unos medios de medición, estando las bobinas eléctricas posicionadas coaxialmente y de modo separado a lo largo de un eje axial.

Igualmente, cada una de las bobinas están vinculadas simultáneamente al generador y a los medios de medición, de modo que en una condición de uso, el generador suministra una corriente eléctrica alterna a cada una de las bobinas, las cuales a su vez generan un campo magnético inductor variable con el tiempo, que induce una corriente eléctrica en el elemento metálico a medir que está pasando y circulando por su interior, creando dicha corriente del elemento metálico un campo magnético de reacción opuesto al campo magnético inductor inicial, en el que dicho campo magnético de reacción altera la impedancia de las bobinas, lo que produce una variación del voltaje en cada una de las bobinas y siendo la diferencia del voltaje existente entre las dos bobinas medible por los medios de medición al que están vinculadas las bobinas.

Además de ello, los medios de medición están conectados a unos medios de control habilitados para la indicar el valor de la señal medida y transmitida desde los medios de medición.

Como ventaja añadida, los medios de medición están realizados por un amplificador electrónico, y los medios de control comprenden una pantalla de visualización.

Alternativamente, las bobinas presentan un número de espiras comprendido en un rango de 50 a 150 espiras, y un diámetro comprendido entre 5 y 50 milímetros.

Preferentemente, la frecuencia de la corriente alterna suministrada por el generador está sensiblemente comprendida en un rango de entre 25 y 1000 Hz.

Es también objeto de la invención proporcionar un método de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, que se caracteriza por comprender las etapas de:

hacer pasar un elemento metálico por el interior de unas bobinas, siendo el eje longitudinal del elemento metálico coincidente con el eje axial de las bobinas,

medir y amplificar la diferencia de voltaje provocada por la diferencia de impedancia entre las bobinas, tal que cuando se detecta valores de voltaje diferentes entre las bobinas, es un indicador de la presencia de al menos un defecto interior en el elemento metálico.

El método descrito anteriormente puede llevarse a cabo de manera continua en un proceso de fabricación de elementos metálicos.

Gracias a todas estas características descritas, la presente invención proporciona la posibilidad de un sistema que permite la fiable y efectiva comprobación de la presencia de posibles impurezas u oquedades en el interior de un elemento metálico alargado, y además de modo muy adaptable, compatible y continuista con su proceso de fabricación, facilitando por ello todos los controles de calidad efectuados a tal efecto.

Otras características y ventajas del accesorio objeto de la presente invención resultarán evidentes a partir de la descripción de una realización preferida, pero no exclusiva, que se ilustra a modo de ejemplo no limitativo en los dibujos que se acompañan, en los cuales:

BREVE DESCRIPCIÓN DE LOS DIBUJOS

Figura 1. Es una representación esquemática del sistema de la invención.

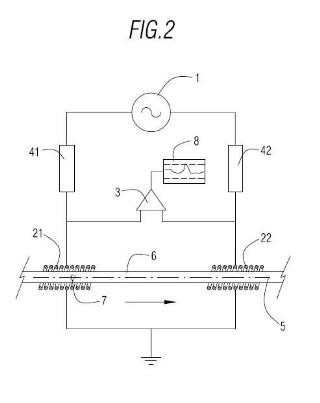

Figura 2. Es una representación esquemática del sistema de la invención, y ya en funcionamiento con el movimiento del elemento metálico.

Figura 3. Es un diagrama de bloques que muestra el método de acuerdo con la invención.

DESCRIPCIÓN DE UNA REALIZACIÓN PREFERENTE

Tal y como se muestra en las figuras, el sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, se caracteriza esencialmente por el hecho de que comprende un generador 1 de suministro de corriente eléctrica alterna, al menos dos bobinas 21, 22 eléctricas, y unos medios de medición. Las bobinas 21, 22 eléctricas están posicionadas coaxialmente a continuación una de la otra a lo largo de un eje axial 5.

Tal y como se aprecia esquemáticamente en la figura 1, el sistema comprende un generador 1 de corriente eléctrica, dos bobinas eléctricas 21, 22 y unos medios de medición.

El generador 1 eléctrico está habilitado para suministrar una corriente eléctrica alterna de frecuencia ajustable, entre los 25 y 1000 Hz, y está conectado simultáneamente y en paralelo a las dos bobinas 21, 22.

Dispuestas en serie con cada bobina 21, 22, entre el generador 1 y cada una de éstas, están unas resistencias 41, 42 iguales para cada bobina 21, 22. Las bobinas 21, 22 comparten la misma conexión a tierra.

Las citadas bobinas 21, 22 están entre ellas en una posición coaxial, y posicionadas una a continuación de la otra, a lo largo del mismo eje axial 5.

Los medios de medición están conectados directa y simultáneamente con cada una de las dos bobinas 21, 22, de modo que pueden medir la diferencia de voltaje que eventualmente exista entre ellas dos.

En esta modalidad de realización preferida, los medios de medición están constituidos por un amplificador electrónico 3, que además de medir, amplifica la señal consecuente de la diferencia de voltaje entre las dos bobinas 21, 22.

Para llevar a cabo el sistema de la invención, y efectuar la medición de defectos internos, es necesario que un elemento metálico 6 sobre el que se desea realizar la medición pase y circule axialmente por el interior de las dos bobinas 21, 22.

En esta modalidad de realización preferente descrita el elemento metálico 6 a medir está realizado por una barra metálica alargada, aunque pudiera presentar otras realizaciones, tales como perfiles,...

Reivindicaciones:

1. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, caracterizado por el hecho de que comprende un generador (1) de suministro de corriente eléctrica alterna, al menos dos bobinas (21, 22) eléctricas, y unos medios de medición, estando las bobinas (21, 22) eléctricas posicionadas coaxialmente y de modo separado a lo largo de un eje axial (5) ,

estando cada una de las bobinas (21, 22) vinculadas simultáneamente al generador (1) y a los medios de medición, de modo que en una condición de uso, el generador (1) suministra una corriente eléctrica alterna a cada una de las bobinas (21, 22) , las cuales a su vez generan un campo magnético inductor variable con el tiempo, que induce una corriente eléctrica en el elemento metálico (6) a medir que está pasando y circulando por su interior, creando dicha corriente del elemento metálico (6) un campo magnético de reacción opuesto al campo magnético inductor inicial, en el que dicho campo magnético de reacción altera la impedancia de las bobinas (21, 22) , lo que produce una variación del voltaje en cada una de las bobinas (21, 22) y siendo la diferencia del voltaje existente entre las dos bobinas (21, 22) medible por los medios de medición al que están vinculadas las bobinas (21, 22) ,

estando los medios de medición conectados a unos medios de control habilitados para indicar el valor de la señal medida y transmitida desde los medios de medición.

2. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación anterior, caracterizado por el hecho de que los medios de medición están constituidos por un amplificador electrónico (3) .

3. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación 1, caracterizado por el hecho que los medios de control comprenden una pantalla de visualización (8) .

4. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación 1, caracterizado por el hecho de que las bobinas (21, 22) presentan un número de espiras comprendido en un rango de 50 a 150 espiras.

5. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación 1, caracterizado por el hecho de que las bobinas (21, 22) presentan un diámetro comprendido entre 5 y 50 milímetros.

6. Sistema de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación 1, caracterizado por el hecho que la frecuencia de la corriente alterna suministrada por el generador (1) está sensiblemente comprendida en un rango de entre 25 y 1000 Hz.

7. Método de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja, caracterizado por el hecho de que comprende las etapas de:

hacer pasar (10) un elemento metálico (6) por el interior de unas bobinas (21, 22) , siendo el eje longitudinal del elemento metálico (6) coincidente con el eje axial (5) de las bobinas (21, 22) ,

medir (20) y amplificar (30) la diferencia de voltaje provocada por la diferencia de impedancia entre las bobinas (21, 22) , tal que cuando se detecta valores de voltaje diferentes entre las bobinas (21, 22) , es un indicador de la presencia de al menos un defecto interior en el elemento metálico (6) .

8. Método de detección de defectos internos profundos en piezas metálicas fabricadas mediante procesos continuos o intermitentes de laminación, trefilado y forja según la reivindicación 7, caracterizado por el hecho de que se lleva a cabo de manera continua en un proceso de fabricación de elementos metálicos (6) .

Patentes similares o relacionadas:

Monitorización de componentes de motor, del 10 de Junio de 2020, de Oxford University Innovation Limited: Un método para monitorizar defectos locales en uno o varios engranajes de transmisión de una caja de cambios durante su servicio, comprendiendo: disponer uno […]

Método de detección de defectos por corrientes inducidas, dispositivo de detección de defectos por corrientes inducidas y sonda de detección de defectos por corrientes inducidas, del 22 de Enero de 2020, de NUCLEAR ENGINEERING, LTD: Un método de detección de defectos por corrientes inducidas para llevar a cabo la detección de defectos por corrientes inducidas de un tubo conductor mediante el uso de: grupos […]

Disposición para la detección de grietas en materiales metálicos, del 4 de Diciembre de 2019, de ABB TECHNOLOGY AG: Disposición para detectar grietas a lo largo de una banda (S) de un material metálico (M) que se mueve en relación con […]

Procedimiento de evaluación del colmatado de un intercambiador térmico, del 20 de Noviembre de 2019, de ELECTRICITE DE FRANCE: Procedimiento de evaluación del colmatado de pasos de una placa separadora de un intercambiador térmico de tubos , estando dichos pasos (12a, […]

Aparato para posicionamiento automatizado de sonda de ensayo de corrientes parásitas, del 28 de Octubre de 2019, de BWXT Nuclear Energy, Inc: Un posicionador robótico de herramientas para posicionar las herramientas o el equipo de ensayo en una matriz de tubos, en donde la matriz de tubos tiene una pluralidad […]

Sonda de medición para medir el grosor de capas delgadas así como un procedimiento para fabricar un elemento sensor para la sonda de medición, del 16 de Octubre de 2019, de Helmut Fischer GmbH Institut für Elektronik und Messtechnik: Sonda de medición para medir el grosor de capas delgadas con una carcasa , con al menos un elemento sensor , que está alojado en la carcasa […]

Procedimiento de modelado de generador de vapor y procesamiento de datos de tubo de generador de vapor de central nuclear, del 28 de Agosto de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Un procedimiento de evaluación no destructiva de una condición actual de varios tubos de un generador de vapor de una central nuclear, comprendiendo el procedimiento: […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]

Sonda de inspección de corriente parásita, del 31 de Julio de 2019, de WESTINGHOUSE ELECTRIC COMPANY LLC: Una sonda de inspección de sensor no destructiva alargada que tiene un eje central que corre a lo largo de la dimensión alargada de la sonda, para examinar no destructivamente […]